erfahren - eta|opt

Werbung

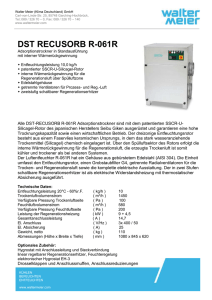

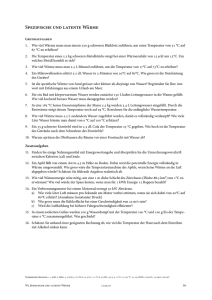

effizienzsteigerung Grüne Druckluft durch Wärmerückgewinnung Welchen Beitrag zur Effizienzsteigerung kann die Wärmerückgewinnung bei Druckluftkompressoren wirklich leisten? Christoph Pohl, Christoph Schevalje und Jens Hesselbach, Kassel Motivation und Zielsetzung Schon seit langem erfreut sich die Druckluft in vielen Industriebetrieben größter Beliebtheit. Sie wird nahezu in allen Branchen eingesetzt. Hauptgrund für den nahezu flächendeckenden Einsatz ist ihre Vielseitigkeit. So kann Druckluft als Arbeits-, Aktiv- oder Prozessluft verwendet werden. Anwendungsbeispiele reichen vom Einsatz der Druckluft als Gärluft für Fermentationsprozesse, als Transportmedium oder im Bereich der Antriebstechnik. Neben den positiven Eigenschaften wie Geschwindigkeit und Kraft ist Druckluft auch gut speicherbar und leicht zu transportieren. Druckluftkomponenten sind meist wenig störanfällig und sehr robust. Damit einhergehend ist in den meisten Fällen eine lange Lebensdauer verbunden. Hinzu kommt, dass *)Danksagung Dieser Beitrag entstand im Rahmen des Teilprojekts „Druckluftarme Produktion“ des Leitprojektes HIER! Hessen Innovationen für Energie- und Ressourceneffizienz, das vom Hessischen Ministerium für Umwelt, Energie, Landwirtschaft und Verbraucherschutz unter dem Kennzeichen AZ VIII 78 a 78 – 15/2009#46 unter anderem mit Mitteln des Europäischen Fonds für regionale Entwicklung gefördert wird. 736 Die Zahl der Maßnahmen zur Erhöhung der Energieeffizienz von Druckluftanwendungen ist in den letzten Jahren immer weiter gewachsen. Diese reicht von Maßnahmen der technischen Optimierung der Kompressoren bis hin zur Leckagebeseitigung. Eine vielversprechende Maßnahme ist die Wärmerückgewinnung der Kompressorabwärme. Wärmerückgewinnungssysteme sind von fast jedem Hersteller im Markt erhältlich. Die Bewertung dieser Wärmerückgewinnungssysteme und der tatsächliche Beitrag zur Effizienzsteigerung sind Gegenstand dieses Artikels. historisch gewachsene Strukturen den Einsatz der Druckluft bei Kaufentscheidungen oder Neuanschaffungen von Maschinen begünstigen. Die Infrastruktur der Druckluftnetze ist in der Regel in den Industrieunternehmen ohnehin vorhanden. Zudem sind druckluftbetriebene Komponenten in der Anschaffung meist noch günstiger als deren Alternativen, was dazu führt, dass der Bedarf an Druckluft in der Industrie weiter steigt. Die Verwendung von Druckluft in Deutschland hat mit weit über 60.000 Druckluftanlageninstallationen [1] große Dimensionen erreicht. Diese Anlagen bringen einen erheblichen Energiebedarf mit sich. Der Energiehunger der Druckluftanlagen ist mittlerweile so hoch, dass die jährliche Stromerzeugung aus allen Photovoltaikanlagen in Deutschland (bezogen auf das Jahr 2010) nicht ausreicht, um den Energiebedarf für die Druckluftbereitstellung zu decken. Die jährliche Stromerzeugung aus Photovoltaik in Deutschland liegt in etwa bei 12 Mrd. Kilowattstunden [2]. Der jährliche Strombedarf für die Erzeugung von Druckluft in Deutschland beträgt etwa 16 Mrd. Kilowattstunden [3]. Die Verwendung von Druckluft birgt allerdings auch erhebliche negative Eigenschaften. Heutzutage ist hinlänglich bekannt, dass die Verwendung der Druckluft von einer sehr schlechten Energieausnutzung geprägt ist. Zwar kann zum Beispiel ein Druckluftkompressor ideal betrachtet mit η = Wisotherm / Welektrisch (1) Wisotherm = isotherme Arbeit Welektrisch = elektrische Arbeit rechnerisch durchaus einen Wirkungsgrad von ca. 50 Prozent erzielen – angenommene Beispielrechnung für die Verdichtung auf 10 bar Überdruck eines definierten Volumens von 50 m3 (bezogen auf den Zustand T = 293,15 K und p = 1 bar) mit Wisotherm = 3,51 kWh und Welektrisch = 6,9 kWh. In der Praxis jedoch liegt der Gesamtwirkungsgrad der Druckluft von der Erzeugung bis hin zur Anwendung meist nicht höher als 10 Prozent [4]. Dies bedeutet, dass von zehn Kilowattstunden eingesetzter elektrischer Energie weniger als eine Kilowattstunde tatsächlich als Arbeit (mechanische Nutzenergie) zur Verfügung steht. Dieser sehr schlechte Wirkungsgrad macht die Druckluft extrem teuer. Dabei spielen nicht allein die Energiekosten eine Rolle, wenn auch diese den größten Anteil ausmachen. Werden alle der Druckluft zurechenbaren Kosten aufsummiert, kann ein Kubikmeter schnell 6 bis 8 Eurocent kosten. Allerdings sind neben den hohen Kosten weitere Nachteile der Druckluft zu © Carl Hanser Verlag, München Jahrg. 107 (2012) 10 Internet-PDF-Datei. Diese PDF Datei enthält das Recht zur unbeschränkten Intranet- und Internetnutzung, sowie zur Verbreitung über elektronische Verteiler. Eine Verbreitung in gedruckter Form ist mit dieser PDF-Datei nicht gestattet. effizienzsteigerung Theoretische Wärmerückgewinnung von 96 Prozent Bild 1. Kostenverteilung Druckluft ohne Wärmerückgewinnung beachten. So muss beispielsweise die Druckluft –je nach Einsatzgebiet – aufwendig aufbereitet werden, die Ortung von Leckagen im Verteilungsnetz ist sehr zeitintensiv und das Ausströmen von Druckluft erzeugt mitunter hohe Lärmpegel. Die Entwicklungen in der Gesellschaft mit der Ankündigung des Endes des Atomzeitalters und damit einhergehenden steigenden Kosten für Energie haben letztendlich auch auf den Einsatz der Druckluft erhebliche Auswirkungen. Der Erhalt der Wettbewerbsfähigkeit der Industrieunternehmen auf den globalen Märkten erfordert zwingend, dass diese ihre Produktionsprozesse und damit auch die Druckluftsysteme im Hinblick auf Energieeffizienz überprüfen. Es besteht kein Zweifel in der Fachwelt, dass durch Optimierungen und Effizienzmaßnahmen an den Druckluftanlagen deutlich weniger Energie verwendet und somit die Effizienz der Drucklufterzeugung gesteigert werden kann. Das Bundesumweltministerium (BMU) geht davon aus, dass bis 2020 etwa 20 bis 40 Prozent des Energiebedarfs in der Industrie für Druckluftanwendungen eingespart werden könnten [5]. Zur Realisierung dieser Effizienzpotenziale gibt es mittlerweile eine ganze Reihe von Maßnahmen, die Unternehmen ergreifen können. Bei einem Blick auf die Liste der Energieeffizienzmaßnahmen ist unter den ersten drei, neben Maßnahmen wie Leckagebeseitigung und optimaler Auslegung, oft die Wärmerückgewinnung an den Druckluftkompressoren zu finden [6]. Sie ist eine der vielversprechendsten Effizienzmaßnahmen. Jahrg. 107 (2012) 10 Die Wärmerückgewinnung bietet die Möglichkeit, einen Teil der ungenutzten Energie bei der Erzeugung von Druckluft in Form von Wärme über entsprechende Rückgewinnungssysteme auszukoppeln und damit – wenn auch nur bilanziell – den Wirkungsgrad der Druckluft zu erhöhen. Hersteller von Druckluftkompressoren arbeiten seit langer Zeit an solchen Systemen und werben mit enormen Wirkungsgradverbesserungen und Energieausnutzungen von deutlich über 90 Prozent. Angesichts dieser vermeintlichen hohen Potenziale lohnt es sich, einen genaueren Blick auf diese Energieeffizienzmaßnahme zu werfen. Eine theoretische und praxisnahe Betrachtung der tatsächlichen Potenziale der Wärmerückgewinnung erscheint an dieser Stelle sinnvoll. Um eine Einschätzung der Potenziale der Wärmerückgewinnung zu bekommen, müssen zunächst theoretische (thermodynamische) Betrachtungen erfolgen. Entscheidend für die Bewertung ist, wie viel Wärme bei der Wärmerückgewinnung aus dem Prozess ausgekoppelt werden kann. Die zurückgewinnbare Energie (hier in Form von Wärme) ist davon abhängig, wie viel Energie zuvor dem Prozess (der Kompression) zugeführt wurde. Diese Kompressionsvorgänge werden thermodynamisch mit Hilfe verschiedener sogenannter Zustandsänderungen beschrieben. Diese lassen sich in allgemeiner Form als Zusammenhang von Druck und spezifischem Volumen mit p ∙ vn = const. (2) angeben. Die entstehenden Gleichungen heißen Polytropengleichungen mit dem Polytropenexponenten „n“. Für bestimmte Polytropenexponenten ergeben sich spezielle Zustandsänderungen: Isotherme p ∙ v = const. für n = 1 (3) Isentrope p ∙ vκ = const. für n = κ (4) Der theoretische Energiebedarf der Verdichtung von Luft ist neben dem Verdichtungsverhältnis auch von der Art der Bild 2. Spezifischer Leistungsbedarf der Drucklufterzeugung [7] Internet-PDF-Datei. Diese PDF Datei enthält das Recht zur unbeschränkten Intranet- und Internetnutzung, sowie zur Verbreitung über elektronische Verteiler. Eine Verbreitung in gedruckter Form ist mit dieser PDF-Datei nicht gestattet. 737 effizienzsteigerung Zustandsänderung abhängig [7]. Bild 2 zeigt den spezifischen Leistungsbedarf für die Drucklufterzeugung. Soll ein Kompressor wirtschaftlich arbeiten, so sollte dieser zwischen der isothermen und der adiabaten Kompression betrieben werden. Die adiabate Zustandsänderung bildet dabei die obere Begrenzungslinie (in Bezug auf den spezifischen Leistungsbedarf) des Bereichs, in dem die Kompression ablaufen sollte. Die isotherme Kompression stellt die untere Begrenzungslinie (in Bezug auf den spezifischen Leistungsbedarf) dar, da diese den geringsten Arbeitsaufwand mit sich bringt. Die isotherme Kompression beschreibt den theoretischen Idealfall. Sie bedeutet den geringsten Arbeitsaufwand und findet bei konstanter Temperatur statt. In der Realität ist sie allerdings nicht zu erreichen, da der Prozess der Kompression unendlich langsam ablaufen müsste, um die gesamte Wärmeenergie an die Umgebung abführen zu können (Temperaturdifferenz mit Umgebung theoretisch gleich null). Als Ausgangspunkt für die thermodynamische Betrachtung der Zustandsänderung wird der 1. Hauptsatz für offene Systeme verwendet: ∆h = q + wt – ∆eKin – ∆ePot (5) mit ∆h Enthalpieänderung [J/kg] q Wärme [J/kg] technische Arbeit [J/kg] wt ∆eKin Änderung der kinetischen Energie [J/kg] ∆ePotÄnderung der potenziellen Energie [J/kg] (7) mit wt,isoIsotherme technische Arbeit [J/kg] p1Druck [Pa] der Luft im Ansaugzustand p2Druck [Pa] der Luft im komprimierten Zustand (6) bel, wird sie als isentrop bezeichnet. Zur Berechnung der benötigten Leistung und des Temperaturanstiegs bei der Kompression ist die isentrope Zustandsänderung geeigneter als die isotherme, da sie die Realität besser abbildet. Da kein Wärmeaustausch mit der Umgebung stattfindet, gilt es: q = 0 (10) Damit ergibt sich für den 1. Hauptsatz für offene Systeme unter Vernachlässigung der kinetischen und potentiellen Energie: wt = ∆h (11) Bei gegebener spezifischer Gaskonstante und Temperatur, hängt die benötigte Druckarbeit damit nur vom Druckverhältnis ab. Je höher der gewünschte Systemdruck ist, desto höher ist auch die dazu benötigte Energie. Um die Kompressionsleistung zu berechnen, wird die massenspezifische Druckarbeit mit dem Luftmassenstrom multipliziert. Letztendlich ergibt sich damit die Kompressorleistung: Die gesamte technische Arbeit geht in die Erhöhung der Enthalpie der Luft. Es ergibt sich letztlich für die Kompressorleistung: ergibt sich: (8) mit Pisenisentrope Kompressionsleistung [W] und κ = cp /cv Isentropenexponent [ - ] mit Pisoisotherme Kompressionsleistung [W ] · Nutzhubvolumenstrom [m3/s] V1 · Qrück,iso,max = 0 Die gesamte eingesetzte technische Arbeit wird in Wärme umgewandelt. Konventionsgemäß fließen positive Energien einem System zu und negative ab. Bei der Ver- 738 Da bei der isothermen Verdichtung die gesamte Wärme auf dem Temperaturniveau der Umgebung abgegeben wird, lässt sich diese nicht nutzen. Durch bestimmte Annahmen und Vereinfachungen kann der 1. Hauptsatz vereinfacht und entsprechend umgeformt werden. Bei idealen Gasen ist die Änderung der Enthalpie nur von der Temperatur abhängig (kalorische Zustandsgleichung). Da die Temperatur während einer isothermen Kompression konstant ist, findet keine Enthalpieänderung statt. Werden zudem noch die kinetische und potenzielle Energie vernachlässigt, vereinfacht sich Formel (5) zu: wt = - q richtung von technischer Arbeit am Kompressor wird Wärme an die Umgebung übertragen. Für die technische Arbeit und somit den Energiebedarf der zur Kompression eines Kilogramms Luft ergibt sich: (12) Wenn die erwärmte Druckluft um die gesamte Temperaturdifferenz ∆T abgekühlt wird, kann die gesamte Enthalpiedifferenz als Nutzwärme zurückgewonnen werden. Damit ergibt sich für die maximal zurückgewinnbare Wärmeleistung: (9) mit · Qrück,iso,max maximal zurückgewinnbare, isotherme Wärmeleistung [W] Dass dennoch Arbeit verrichtet werden kann, liegt daran, dass diese Betrachtung keine Aussage über die Nutzbarkeit der Energie zulässt. Innere Energie und Enthalpie sind Funktionen der Temperatur. Der Druck hat keinen Einfluss. Allerdings spielt der Druck in der Pneumatik zur Verrichtung von Arbeit eine große Rolle. Bei der adiabaten Kompression wird keine Wärme mit der Umgebung ausgetauscht. In der Realität lässt sich dies für schnell ablaufende Prozesse, zum Beispiel Kolbenmaschinen, annähern. Ist die Zustandsänderung zudem noch reversi- (13) mit · Qrück,isen,max maximal zurückgewinnbare, isentrope Wärmeleistung [W] Bei realen Kompressionsvorgängen werden die idealen Zustandsänderungen nicht erreicht. Es ist weder die Abfuhr der gesamten Wärme, noch eine vollständige Wärmeisolierung möglich. Stattdessen beschreibt eine polytrope Zustandsänderung, die zwischen den beiden idealen Zustandsänderungen liegt, die Realität besser. Es findet eine Verrichtung von technischer Arbeit am Kompressor bei gleichzeitigem Wärme- Jahrg. 107 (2012) 10 Internet-PDF-Datei. Diese PDF Datei enthält das Recht zur unbeschränkten Intranet- und Internetnutzung, sowie zur Verbreitung über elektronische Verteiler. Eine Verbreitung in gedruckter Form ist mit dieser PDF-Datei nicht gestattet. effizienzsteigerung Bild 3. Tatsächliche Abwärmenutzung durch Warmluft- oder Warmwasserheizung austausch mit der Umgebung statt. Der Polytropenexponent liegt in einem Wertebereich 1 < n < κ, wobei 1 und κ jeweils die Grenzfälle der idealen Zustandsänderungen darstellen. Der 1. Hauptsatz für offene Systeme lautet hier unter Vernachlässigung der kinetischen und potenziellen Energie: ∆h = q + wt (14) Für die Kompressionsleistung ergibt sich: (15) (16) mit · Qrück,poly,max maximal zurückgewinnbare, polytrope Wärmeleistung [W] Die theoretischen Betrachtungen unterstützen somit die Aussagen verschiedener Kompressoren-Hersteller. Eine Auskopplung der Wärme knapp über dem Temperaturniveau der Umgebung (nahezu isotherm) bedeutet eine Wärmerückgewinnung von über 90 Prozent. Kompressionsleis- Tatsächliche Wärmerückgewinnung von maximal 40 Prozent Unter der Annahme, dass die gesamte Arbeit als Nutzwärme zurückgewonnen werden kann, folgt: Interessant ist es an dieser Stelle, die tatsächliche Wärmerückgewinnung zu bilanzieren. In der Realität spielen weitere Faktoren, welche die Wärmerückge- mit Ppolypolytrope tung [W ] Jahrg. 107 (2012) 10 winnung beeinflussen, eine Rolle. So stellt sich die Frage danach, auf welchem Temperaturniveau ausgekoppelt wird und ob die Wärme zu jedem Zeitpunkt der Bereitstellung (immer, wenn der Kompressor in Betrieb ist) auch tatsächlich genutzt werden kann. Ein weiterer Aspekt, den es zu berücksichtigen gilt, sind die Bilanzgrenzen. Ein Kompressionsvorgang für sich genommen erzeugt Wärme, allerdings wird ein Teil der Wärme bei der Expansion der Druckluft wieder benötigt und aus der Umgebungsluft zugeführt. Diese Nutzungskompensation muss – zumindest bilanziell – berücksichtigt werden, auch wenn die Abkühlung durch die Expansion der Druckluft am Verbraucher in den meisten Industrieunternehmen einen eher „angenehmen Nebeneffekt“ darstellt. Betrachtet wird im Folgenden die tatsächliche Wärmerückgewinnung für zwei unterschiedliche Verwendungen der Abwärme. Es wird davon ausgegangen, dass die nutzbare Abwärme entweder durch eine Warmluftheizung oder alternativ durch eine Warmwasserheizung genutzt werden kann. Bild 3 zeigt die nutzbare Abwärme aus der Wärmerückgewinnung in beiden Systemen. Zudem sind die Verluste von der eingesetzten elektrischen Energie bis hin zur Nettoheizwärme bei der Wärmerückgewinnung in einem Warmwasser- bzw. Warmluftheizungssystem ersichtlich. Wie die thermodynamischen Betrachtungen zu Beginn des Beitrags zeigen, ist es möglich, die elektrische Energie zu maximal 96 Prozent als Wärme zu nutzen. Unabhängig von der Nutzung werden 4 Prozent an die Umgebung abgegeben bzw. verbleiben in der Druckluft. Bei der Nutzung der Abwärme in einem Warmwasserheizungssystem sind nochmal 20 Prozent nicht nutzbar [8]. Das liegt hauptsächlich an dem höheren Temperaturniveau auf dem die Abwärme ausgekoppelt werden muss. Die nahezu vollständige Nutzung der Abwärme müsste bei einem Temperaturniveau nahe der Ansaugtemperatur erfolgen. Dieses Niveau ist durchaus für Heizzwecke in der Warmluftheizung nutzbar, für andere Zwecke jedoch nicht zu gebrauchen. Ein wichtiger Aspekt bei dieser Betrachtung ist die Verwendung der Wärme zu dem Zeitpunkt, an dem sie anfällt. Im Winter ist eine Raumheizung – gleich in welchem System sie genutzt wird – durch- Internet-PDF-Datei. Diese PDF Datei enthält das Recht zur unbeschränkten Intranet- und Internetnutzung, sowie zur Verbreitung über elektronische Verteiler. Eine Verbreitung in gedruckter Form ist mit dieser PDF-Datei nicht gestattet. 739 effizienzsteigerung aus sinnvoll, im Sommer hingegen ist die Wärme in der Regel nicht zu gebrauchen. Somit kann ein Teil der maximal nutzbaren Abwärme auf Grund eines fehlenden Heizbedarfs nicht als Wärme im Heizsystem genutzt werden. Bei rund 6.000 Arbeitsstunden im Jahr mit einer Anzahl von 2.000 Heizstunden [8], können damit in einem Warmwasserheizungssystem weitere 51 Prozent, beim Warmluftheizsystem 64 Prozent nicht genutzt werden. In der Regel wird die nicht nutzbare Wärme dann über Kühltürme rückgekühlt. Wie bereits erwähnt, ist auch die Betrachtung der Bilanzgrenzen für die Wärmerückgewinnung von Bedeutung. Eine Erweiterung der Bilanzgrenzen um die Anwendung der Druckluft zeigt eine weitere Verringerung der Wärmenutzung. Diese resultiert aus der Abkühlung der Druckluft bei der Expansion, wodurch der Umgebung Wärme entzogen wird. Dies führt in der Heizperiode dazu, dass ein Teil der Wärme zur Kompensation der Expansionskälte eingesetzt werden muss. In der heizfreien Zeit im Sommer bedeutet die Expansionskälte zumindest bilanziell einen zusätzlichen Wärmebedarf. Letztlich führen beide Effekte dazu, dass ein zusätzlicher Wärmebedarf entsteht. Der Anteil der im Jahresmittel als Wärme in ein Heizungssystem auskoppelbare Abwärme beträgt damit 34 Prozent für die Nutzung der Wärme in einer Warmwasserheizung bzw. 40 Prozent für die Nutzung in einer Warmluftheizung. Die tatsächliche Wärmerückgewinnung liegt damit deutlich unter der theoretischen Rückgewinnung. Eine Auskopplung höherer Temperaturen zur Nutzung der Abwärme zum Beispiel als Prozesswärme (> 70 °C, wenn technisch möglich) würde den Anteil der zurückgewinnbaren Energie verringern. Grad der Wärmerückgewinnung im Beispielbetrieb nur 13 Prozent Untersuchungen an einem Beispielbetrieb haben gezeigt, dass die tatsächliche Wärmenutzung noch deutlich geringer sein kann. So wurden die Leistungsdaten der Kompressoren mit den Leistungsdaten der installierten Wärmemengenzähler im Rückgewinnungskreislauf vergleichen. Bei durchschnittlicher Betrachtung der Kompressoren, die tatsächlich an das Wärmerückgewinnungsnetz angeschlossen sind, konnte ein Wert von 740 etwa 71 Prozent für die Wärmerückgewinnung ermittelt werden. Bei der Betrachtung aller Kompressoren ist die Rückgewinnung gerade noch mit 50 Prozent zu bilanzieren. In etwa der Hälfte des Jahres konnte die zurückgewonnene Wärme für Heizzwecke verwendet werden. Allerdings wurde zur Beheizung nicht die gesamte zurückgewonnene Wärme benötigt. Durchschnittlich lag die tatsächliche Nutzung der Wärme in den Heizperioden bei etwa ein Drittel der zurückgewonnenen Abwärme. Überschüssige Wärme wurde über die Kühltürme rückgekühlt. Lediglich die produktionsfreien Zeiträume, in denen kaum Wärmeeintrag aufgrund der nicht stattfindenden Produktion entstand, hatten einen höheren Heizbedarf. Dieser konnte über die in Speichern befindliche Abwärme gedeckt werden. Allerdings war der Anteil der produktionsfreien Tage sehr gering. Insgesamt reduzierte sich der Anteil der zurückgewinnbaren Wärme bei diesem Bespielbetrieb auf nur noch 13 Prozent. Bei dieser Betrachtung wurde allerdings die Energie, welche die Freikühler im Kühlturm und die Pumpen im Rückgewinnungssystem benötigen, nicht berücksichtigt. Dieser Beitrag illustriert anschaulich das Spannungsfeld zwischen Theorie und Praxis bei Wärmerückgewinnungssystemen von Druckluftkompressoren. Die theoretisch zu erreichenden Einsparpotentiale durch die Rückgewinnung von Abwärme sind nicht immer und nicht in absoluter Höhe zu realisieren. Grundsätzlich gilt es zwar, dass Energien nicht vergeudet, sondern genutzt werden sollten. Zu beachten ist allerdings, dass – auch wenn sich eine Wärmerückgewinnung in den meisten Fällen lohnt – bei einer Wirtschaftlichkeitsberechnung die vorherrschenden Rahmenbedingungen genau berücksichtigt werden sollten. Literatur 1. Radgen, P.: Umsetzung von Energieeinsparpotenzialen bei der Druckluftanwendung durch die Kampagne „Druckluft effizient“. In: VDI-Gesellschaft (Hrsg.): Druckluft: Erzeugung, Aufbereitung, Verteilung, Anwendung und Planung. VDI Verlag, Düsseldorf 2002 2. www.erneuerbare-energien.de 3. EnEffAH–Projektkonsortium (Hrsg.): EnEffAH – Energieeffizienz in der Produktion im Bereich Antriebs- und Handhabungstechnik, 2012 4. Pohl, C.; Hesselbach, J.: Substitution von Druckluft in der Produktion – Potentiale zur Senkung des Energiebedarfs. Industrie Management 27 (2011) 6, S. 21 – 24 5. Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit (BMU): Energieeffizienz – Die intelligente Energiequelle. Berlin 2009 6. Radgen, P.; Blaustein, E.: Compressed Air Systems in the European Union. LOG_X Verlag, Stuttgart 2001 7. Fraunhofer ISI: Druckluft effizient. Karlsruhe 2003 8. Kaeser Kompressoren, Wärmerückgewinnung Serie PTG, SWT Die Autoren dieses Beitrags Dipl.-Wirtsch.-Ing. Dipl. Oec. Christoph Pohl, geb. 1979, studierte Wirtschaftsingenieurwesen sowie Wirtschaftswissenschaften an der Universität Kassel. Seit 2010 arbeitet er als wissenschaftlicher Mitarbeiter und Projektleiter für das Projekt „Druckluftarme Produktion“ an der Universität Kassel, Fachgebiet Umweltgerechte Produkte und Prozesse (upp). Sein Forschungsschwerpunkt liegt auf der Substitution von Druckluftanwendungen in der Produktion. Dipl.-Wirtsch.-Ing. Christoph Schevalje, geb. 1985, studierte Wirtschaftsingenieurwesen mit der Fachrichtung Umwelttechnik an der Universität Kassel und arbeitet seit 2010 als Projektingenieur im Projekt „Druckluftarme Produktion“ am Fachgebiet Umweltgerechte Produkte und Prozesse (upp). Prof. Dr.-Ing. Jens Hesselbach, geb. 1959, promovierte nach dem Studium der Verfahrenstechnik bei Prof. Dr.-Ing. Eyerer. Darüber hinaus sammelte er jahrelange Erfahrungen im Sondermaschinenbau. Seit 10 Jahren leitet er das Fachgebiet Umweltgerechte Produkte und Prozesse (upp) an der Universität Kassel. Summary Green Compressed Air by Heat Recovery. Which effective contribution to the efficiency increase the heat recovery of compressors can afford? The range of measures in order to increase efficiency of compressed air systems has grown resistant during the last years. This includes measures of the technical optimization of the compressors up to leakage elemination. One of the most promising measures is the heat recovery of compressors. Compressors with heat recovery systems are available from almost every manufacturer in the market. The valuation of these heat recovery systems and the effective contribution to the efficiency increase are the topic of this paper. Den Beitrag als PDF finden sie unter: www.zwf-online.de Dokumentennummer: ZW 110827 Jahrg. 107 (2012) 10 Internet-PDF-Datei. Diese PDF Datei enthält das Recht zur unbeschränkten Intranet- und Internetnutzung, sowie zur Verbreitung über elektronische Verteiler. Eine Verbreitung in gedruckter Form ist mit dieser PDF-Datei nicht gestattet.