Aufbau einer Wägezelle

Werbung

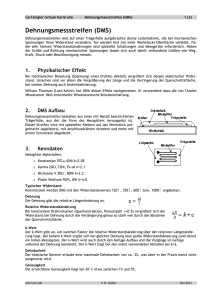

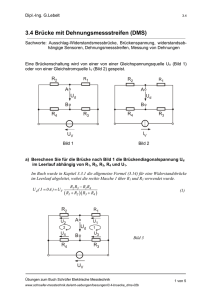

Aufbau einer Wägezelle FEM Simulation kleben von DMS, Leiterplattenentwurf und Dimensionierung Inhaltsverzeichnis • Allgemeines • CAD Zeichnung der Wägezelle • FEM Simulation und Datenauswertung • DMS Positionieren und Aufkleben • Verdrahten der DMS und Ni Widerstände • Dimensionierung der Leiterplatte • Fertigstellen des Kraftsensors • Fazit • Anhang • Schaltplan und Layout für Leiterplatte -2- Allgemeines Im Rahmen der Vorlesung Aufbau einer Wägezelle sollte eine schon vorhandene Wägezelle dimensioniert werden, so dass man mit ihr Kräfte bis 100kg messen kann. Aus Material bedingten Gründen war es aber nur möglich einen Kraftsensor mit einer Nennlast bis 50kg zu bauen, das auch nur durch aushärten des Rohlings erreicht wurde. Im Folgenden sollen die Arbeitsschritte beschreiben werden, die zum Bau des Kraftsensors benötigt werden, sowie wichtige Hinweise auf die man achten sollte um am Ende einen funktionstüchtigen Kraftsensor zu erhalten. • Anfertigung einer CAD Zeichnung • FEM Analyse mit Auswertung der Daten • Aufkleben der DMS und Ni Widerstande • Verdrahtung und Bestückung der Leiterplatte • Fertigstellung des Kraftsensor • Fazit • Entwicklung einer neuen Leiterplatte Die Entwicklung bzw. das erstellen einer Leiterplatte ist nur am Rande erwähnt, da dies nicht Bestandteil der Vorlesung war. Diese Arbeit war freiwillig und wurde von mir übernommen, da es keine Leiterplatten aus dem Vorjahr gab. Den Schaltplan sowie das Layout und eine CAD Zeichnung für den Fräsplan der Leiterplatte befinden sich aber auf der beigelegten CD und können als Vorlage zum Bau weiterer Leiterplatten benutzt werden. Außerdem befinden sich alle Zeichnungen und Simulationen die in den Abschnitten besprochen werden im Anhang. Auf der CD befinden sind alle Daten, Simulationen und Messergebnisse auch die, die nicht zur Erstellung der Dokumentation benötigt wurden. Da der Umgang mit DMS und den benötigten Kenntnissen weit über dem liegen was in der Vorlesung gebraucht wird, ist auch ein DMS Handbuch (als EXE Datei) und eine kleine Übersicht von DMS, Ni Widerständen und deren Zubehör (als PDF Dokument) der CD beigelegt. -3- Anfertigen einer CAD Zeichnung Die Funktionsweise eines Kraftsensors ist eigentlich nicht schwer. Im einfachsten fall hat man einen Biegebalken auf dem ein Dehnungsmessstreifen DMS aufgeklebt wird. Wird dieser nun wie im Bild zu sehen ist belastet, dehnt sich die obere Seite aus und die untere Seite wird gestaucht. Diese Längenänderung erfährt auch der DMS, der dadurch seinen Widerstandswert ändert. In unserem Fall haben wir eine Membran, die ähnlich wie ein Biegebalken ist der auf beiden Seiten eine feste Einspannung hat. Dadurch ergibt sich ein Biegeprofil, das auf der oberen und der unteren Seite Bereiche hat in denen das Material gestaucht und gedehnt wird. Um genau diese Bereiche zu bestimmen musste daher erst eine maßgetreue Zeichnung der Wägezelle gezeichnet werden. Wichtig dabei war, dass die Abmessungen der Membran d.h. Dicke und Breite der Membran sehr genau bestimmt wurden um später die exakte Position der DMS zu bestimmen. -4- FEM Analyse mit Auswertung der Daten Mit der FEM Analyse ist man in der Lage die Spannungen in einem mit Spannungen beaufschlagtem Bauteilen, die 2D oder 3D sein können, sichtbar zu machen. Ebenso kann man die Spannungsrichtungen und eventuelle Verformungen berechnen. Diese Berechnungen sind allerdings sehr aufwendig und können sehr schnell mehre Stunden bis Tage dauern. Da bei unserer Wägezelle nur der Bereich der Membran interessant ist, ist es daher sehr sinnvoll auch nur diesen Bereich zu berechnen. Deshalb wurde das Netz in der Membran sehr fein gewählt (Faktor 1:20) und der Rest sehr grob. Aus den bekannten Daten des Materials • • • E Modul Rp0,2 Nennlast 202000 N/mm² 1150 N/mm² 500N ausgehärtet wurden dann alle drei möglichen Simulationen durchgeführt. Spannungsanalyse: Die Spannungsanalyse ist wichtig um die mittlere Dehnung der aufgeklebten DMS zu bestimmen sowie deren beste Position auf der Membran. Das folgende Bild zeigt die verschiedenen Spannungsbereiche der Membran, die bei einer Belastung von 50kg entstehen. Das Programm zeigt neben der grafischen Darstellung der Spannungen auch die entsprechenden Spannungswerte der Farben an. Diese Spannungswerte können mit dem vorgegebenen E-Modul in die entsprechende Dehnung umgerechnet werden. Trägt man diese dann über dem Radius auf kann man die beste Position der DMS auf der Membran bestimmen und deren mittlere Dehnung. -5- Zeichnet man die geometrische Lage der DMS in das Diagram, erkennt man das Membran und DMS nicht optimal aufeinander abgestimmt sind. Optimal wäre, wenn beide Maxima genau in der Mitte der DMS liegen würden. Dehnungsdiagramm 500N Belastung mit E-Modul 202KN/mm² 0,25% 0,20% 0,15% Dehnung in [%] 0,10% M i t t e l we r t 0 , 1 2 % 0,05% 1 4,1 3; 0 0,00% -0,05% 0 5 10 15 20 -0,10% -0,15% Bereich M i t t e l we r t 0 , 1 3 % -0,20% -0,25% Radius r in [m m ] Es ergeben sich aus dem Diagramm folgende Werte für die mittlere maximale Dehnung • 0,12% für den Bereich der Dehnung • 0,13% für den Bereich der Stauchung und für die Position der DMS ergibt sich ein Radius von • 14,13mm (ist Wendepunkt der Dehnung) Dieser Radius gibt gerade den Wendepunkt der Dehnung an und ist bei den von uns verwendeten DMS gerade der Mittelpunkt des Abstandes der beiden DMS Messgitter. -6- 25 Empfindlichkeit des Kraftsensors Nachdem nun die wichtigsten Daten bestimmt wurden, ist die maximale Empfindlichkeit des Kraftsensors zu bestimmen (Abzuschätzen). Diese kann aus der mittleren Dehnung und dem so genannten k Faktor, der in unserem Beispiel gleich 2 ist, berechnet werden. Um eine möglichst hohe Empfindlichkeit zu erreichen, ist es sinnvoll die DMS als eine Wheatstone´sche Vollbrücke zu verschalten. Weitere Möglichkeiten zum verschalten der DMS und Berechnung der Empfindlichkeit befinden sich auf der CD im DMS Handbuch. Diese Art der Verschaltung bietet neben der höchsten Empfindlichkeit auch eine bestmögliche Kompensation von Temperatureinflüssen sowie sonstigen Störgrößen. Die Berechnung der Empfindlichkeit bei der Verwendung der Vollbrücke ist wie folgt. ∆U U sig Bat = ∆R = k ∗ε R Somit ergibt sich die maximale Empfindlichkeit des Kraftsensors zu ∆U U sig = k ∗ ε = 2 ∗ 0 ,13 % = 2 , 6 mV / V Bat Geforderte Empfindlichkeit 2mV/V -7- Eine weitere FEM Analyse ist die Berechnung der maximalen Durchbiegung. Diese ist zwar nicht dringend erforderlich aber dient zur Überprüfung ob die Membran die geforderte Nennlast überhaupt aushält und ob man sich noch im Hock´schen Bereich befindet. Aus dieser Simulation ging u.a. auch hervor, das die Membran und damit der Sensor nicht für eine Kraft von 1000N geeignet war wie anfangs gefordert. Man musste den Sensor daher aushärten um ihn überhaupt mit 500N belasten zu können. Daher sollte man diese Simulation immer durchführen um festzustellen ob das Material den Anforderungen überhaupt gerecht wird. Die dritte Art der Simulation ist weniger von Bedeutung, da sie nur die Richtung der Spannungen anzeigt. An ihr kann man ablesen wo Material gedehnt oder gestaucht wird. Dehnung des Materials Stauchung des Materials -8- Aufkleben der DMS und Ni Widerstände Als nächster Schritt beim Bau des Sensors kommt das Aufkleben der DMS und der Ni Widerstände. Da dieser Schritt maßgeblich für die Funktion und Genauigkeit ist sollte hier sehr exakt und sauber gearbeitet werden. Da das Prinzip des Verklebens von DMS und Ni Widerständen sich nicht unterscheiden ist hier nur das der DMS erklärt. Folgende Bild zeigt den prinzipiellen Ablauf beim Aufkleben einer DMS. -9- Klebeflächenvorbereitung Wichtiger Hinweis: Bevor man mit dem Bearbeiten der Klebefläche beginnt sollte man unbedingt darauf achtet, dass diese bei der maschinellen Bearbeitung nicht mit silikonhaltigen Schneidölen in Verbindung gekommen ist, da Silikone i.a. nicht verklebt werden können und dadurch das aufkleben der DMS verhindern. Ist dies der Fall muss eine vollständige Entfernung der Silikonrückstände mit geeigneten Lösemitteln erfolgen, bevor mit den im Folgenden beschriebenen Arbeitsschritten begonnen wird. Da auch kleinste Verunreinigungen mit Silikonen eine Klebung unbrauchbar machen können, ist es auch angeraten den Arbeitsraum von Silikonen freizuhalten. Tipp: Auch Kosmetika, wie z.B. Handcreme und dergleichen, enthalten oft Silikone, und sollten daher beim Arbeiten mit Klebstoffen nicht verwendet werden. 1. Klebefläche mit Entfettungsmittel wie z.B. Isopropylalkohol (IPA) oder Methylethylketon (MEK) vorreinigen. Klebefläche für alle weiteren Arbeitsgänge nicht mehr mit der Hand berühren. 2. Klebeflächen mit Sandpapierkörnung 320 bis 400 schmirgeln oder mit Aluminiumoxid Körnung 120 bis 400 sandstrahlen. (Bei Verwendung einer Sandstrahlanlage soll diese mit ölfreier Druckluft betrieben und ausschließlich zur Oberflächenvorbereitung benutzt werden, da sonst durch anderes Strahlgut eine Verunreinigung mit klebefeindlichen Materialien, z.B. Silikon, zu befürchten ist.) 3. Größere Mengen von Schleifstaub mit fusselfreien Einwegtüchern und IPA oder durch Abbürsten mit IPA entfernen. 4. Die DMS-Position kann, wenn nötig, jetzt durch Anreißen mit einer Reißnadel oder einem harten Bleistift markiert werden. 5. Die Weiterverarbeitung, wie unter Punkt 4 beschrieben, muss vor dem Oxidationsbeginn der Klebefläche durchgeführt werden (innerhalb von 6 Stunden bei Edelstahl, 1 Stunde bei Stahl und Aluminium). Aufkleben der DMS DMS sind Kunststoffträger auf denen ein sehr dünnes und leicht zerstörbares Widerstandmaterial aufgebracht ist. Daher ist im Umgang mit DMS darauf zu achten, dass diese nur mit abgerundeten Pinzetten oder mit einem Vakuum Pen und niemals mit der Hand angefasst werden. Außerdem sollte der DMS nur am Kunststoffträger und niemals am Messgitter gefasst werden. DMS benötigen auch keine Reinigung vor dem Kleben, es sei denn, sie wurden vorher verschmutzt oder mit der Hand angefasst. Reinigen sollte man sie dann vor dem Kleben mit IPA oder MEK. Wurde das Messgitter der DMS mit der Hand berührt sollte es sofort gereinigt werden. DMS haben wie alle Bauteile gewisse Tolleranzen und tragen daher meist eine Nummer, die die geometrischen Eigenschaften spezifiziert (je nach Hersteller). Diese sollte bei allen gleich sein, genauso wie der Widerstandswert der DMS. Hat man genügend viele ausgesucht kann man mit dem Kleben der DMS beginnen. - 10 - Das Aufkleben von DMS erfordert größte Reinlichkeit und Sorgfalt und soll deshalb auf einer staubfreien und sauberen Werkbank durchgeführt werden. Außerdem sollte man sich vor dem Arbeiten mit der Gebrauchsanweisung des jeweiligen Klebers vertraut machen und eventuell eine Probeklebung durchführen. 1. Klebefläche mit IPA oder MEK und Wattestäbchen reinigen bis die Klebefläche völlig sauber ist (Wattestäbchen zeigt keine Verfärbung mehr). Wenn möglich soll die Reinigung für eine wesentlich größere Fläche angewendet werden, als der DMS benötigt. 2. DMS aus der Verpackung nehmen und mit der Klebeseite nach oben auf eine saubere Glasplatte legen. 3. Klebefläche und Klebeseite des DMS mit einer dünnen Klebstoffschicht überstreichen. Dann 5 bis 10 Minuten trocknen lassen. Gebrauchsanleitung des Klebstoffs beachten. Anschlussflächen der DMS sollten dabei Kleberfrei bleiben um das spätere Löten nicht zu erschweren. 4. DMS in richtiger Positionierung aufkleben und vorsichtig anpresse. Dabei kann der DMS auch mit hochtemperaturfestem Klebeband fixiert werden. Klebeband aber nicht über das Messgitter kleben. Eventuell können jedoch die DMS Anschlussflächen abgeklebt werden um später das Löten zu erleichtern. 5. Die Oberseite des DMS kann zum Schutz des Messgitters mit einer dünnen Klebstoffschicht überstrichen werden. 6. DMS mit Teflonfolie bedecken und darauf ein Silikongummi legen. Der Silikongummi darf nicht über die Teflonfolie hinausragen, außerdem soll er, wenigstens an einer Seite, nicht weit über den DMS Träger hinausragen um das entweichen von Lösungsmittel und überschüssigem Klebstoff unter dem DMS zu erleichtern. - 11 - Um eine gute Haftung der DMS auf der Membran zu erreichen muss während der Aushärtung des Klebstoffs der DMS mit einem definierten Druck angepresst werden. Im folgenden Bild ist der prinzipielle Aufbau einer Einspannvorrichtung dargestellt. Beim anpressen sollte darauf geachtet werden das der DMS nicht verrutscht und der für den Kleber spezifische Druck eingestellt wird. Aushärten des Klebstoffs 1. Anpressvorrichtung mit eingespanntem Federkörper in den kalten Ofen stellen und auf die gewünschte Temperatur aufheizen. Dabei soll die Ofentemperatur zwischen 3°C und 10°C pro Minute ansteigen. Dieser Wert ist unkritisch und braucht nicht kontrolliert zu werden. 2. Nach Erreichen und Halten der Temperatur für die geforderte Zeit soll der Sensor auf <40°C abkühlen um die Anpressvorrichtung inkl. dem Silikongummi und der Teflonfolie zu entfernen. Dabei sollte man äußerst vorsichtig sein um den DMS nicht zu beschädigen. 3. Sensor im Ofen mit der geforderten Temperatur und Zeit nachhärten - 12 - Kontrolle der Klebung 1. Den angeklebten DMS mit Hilfe einer Lupe oder eines Mikroskops auf Beschädigungen untersuchen Nach folgenden Unregelmäßigkeiten muss geschaut werden: o Blasen, meist große unregelmäßige Bereiche, die nicht angeklebt sind, erkennbar durch leichte Farbunterschiede zum Hintergrund. o Bläschen, immer rund, klein und meist in großer Zahl, verursacht von eingeschlossenem Lösungsmittel. o o Ungleichmäßige Klebstoffdicke Beschädigungen der Messgitter 2. Falls die Blasen oder Bläschen unter dem Messgitter sind, muss das Element neu beklebt werden. Wenn die Blasen außerhalb des Messgitters sind, kann das Element noch verwendet werden. Verdrahten der DMS und Ni Widerständer Löten von DMS allgemein Lötarbeiten können wenn nötig unter einer Lupe mit 2 bis 10 fache Vergrößerung durchgeführt werden. Temperaturgeregelten Lötkolben verwenden. Die Lötspitze muss gut mit Lot benetzt sein. Falls auf den Anschlussflächen Klebstoff gelangt ist, muss dieser zunächst mit einem Radierstift entfernt werden, welcher sich auch gut eignet um dünne Oxidschichten zu entfernen. Anschlusspunkt wie folgt verzinnen • Lötspitze reinigen und mit etwas Lot benetzen. • Wenn separates Flussmittel verwendet wird, jetzt auf den DMS Anschluss auftragen und verzinnen. • Versichern, dass der entstandene Lötpunkt glatt und glänzend aussieht und gute Verbindung zum Anschlusspunkt hat. Anschlusskabel wie folgt anlöten: • Anschlussdraht ablängen, abisolieren und mit gleichem Lot verzinnen. • Den Anschlussdraht in der vorgesehenen Richtung auf den Lötpunkt halten, falls notwendig kann noch Flussmittel aufgebracht werden, zusätzliches Lot sollte nicht nötig sein. • Lötkolben ca. 1 Sekunde lang andrücken und das Lot verflüssigen. Draht ruhig halten bis das Lot fest ist. - 13 - Kontrolle der Lötverbindung • Der Lötpunkt soll homogen, glatt und glänzend sein. • Der Anschlussdraht soll flach auf dem Anschlusspunkt aufliegen. Flussmittel entfernen • Flussmittelrückstände sind auf jeden Fall zu entfernen. Die Gebrauchsanleitung des Flussmittels beachten. Kolophoniumhaltige Flussmittel werden durch Abbürsten des Teils mit einem mittelgroßen in IPA getränkten Pinsel entfernt. Isolationswiderstand prüfen Zum Abschluss wird noch der Isolationswiderstand der DMS gegen den Sensor gemessen. Er sollte >1000 MΩ sein. Dieser Wert ist leicht erreichbar und wird normalerweise um Größenordnungen überschritten. Bei zu kleinem Isolationswiderstand muss, je nach Ursache, entweder neu verdrahtet oder ein neuer DMS aufgebracht werden. Verdrahten der DMS und Ni Widerstände Das Verdrahten der DMS und der Ni Widerstande erfolgt nach folgendem Anschlussplan. Dabei sind die Bezeichnungen • Rc • So • TKo die Anschlüsse zur Leiterplatte. Nach erfolgreichem Verdrahten kann nun der erste Test auf der Belastungsmaschine durchgeführt werden um die Klebung sowie die elektrischen Anschlüsse zu testen. - 14 - Dimensionierung der Leiterplatte Die Dimensionierung der Leiterplatte dient im Allgemeinen zum Abgleich des Sensors. Dabei werden Bauteiltoleranzen und andere Störgrößen kompensiert wie z.B. die Temperaturabhängigkeit. Der Abgleich erfolgt in mehreren Schritten die genau in dieser Reihenfolge abgearbeitet werden sollten. • Nullpunkt abgleichen • Einstellen der Ni Widerstände • Empfindlichkeit • Temperaturabhängigkeit des Nullpunktes kompensieren • Definierte Widerstandswerte von Rmess und Rein einstellen Als Abgleichschaltung dient folgende Schaltung, die rein aus Passiven Bauelementen besteht. Alle Widerstände im Schaltplan sind als Dummi anzusehen und müssen gegen die beim Abgleich ermittelten Werte ersetzt werden. - 15 - Bevor man mit dem Abgleich beginnen kann müssen die Verbindungen von DMS und Ni Widerständen auf die Leiterplatte gelötet werden. Anschließend wird die Leiterplatte in den Sensor geklebt. Dabei ist die Leiterplatte so einzukleben das kein Druckausgleich mehr stattfinden kann. Das ist sehr wichtig, da der Sensor am Schluss vergossen wird. Dadurch stellt sich zwar eine gewisse Wetterabhängigkeit ein, schütz aber die elektrischen Teile vor Korrosion und Feuchtigkeit. Die LP sollte auch so eingeklebt werden, dass die Kabeleinführung ein späteres Löten nicht behindert. Auch sollte beim einkleben darauf geachtet werden, das die Anschlussdrähte zur Membran in richtiger Position liegen und nicht beim Kleben beschädigt oder an den Anschlussflächen der DMS und Ni Widerständen brechen. Nachdem der Kleber ausgehärtet ist sollte man auf jeden fall den Isolationswiderstand überprüfen. Ist die Leiterplatte korrekt eingeklebt und der Isolationswiderstand in Ordnung kann man mit dem Abgleichen beginnen. Nullpunktsabgleich Bevor mit dem Abgleichen der Schaltung begonnen werden kann, müssen einige Null Ohm Widerstände eingebaut werden. Diese kommen an die Positionen Rc und Ra. An die Stelle von TKo und So werden 5Ω eingelötet (jeweils immer nur 1er!). Sind diese eingelötet kann der Abgleich des Nullpunktes über die Widerstände So erfolgen. • Anschließen des Sensors an die Belastungsmaschine und Nullpunkt überprüfen. Auf richtige Polung achten! • Einen der Widerstände So kurzschließen. Damit kann festgestellt werden welcher der beiden Widerstände geändert werden muss. • Anbringen einer Widerstandsdekade an den entsprechenden Widerstand und einen entsprechenden Parallelwiderstand einstellen, so dass der Nullpunkt in der geforderten Toleranz liegt. • Sensor von der Belastungsmaschine entfernen und Widerstandsdekade durch den passenden Widerstand ersetzen. Dabei sollte der Widerstand der Messleitung berücksichtigt werden. • Erneut den Nullpunkt an der Belastungsmaschine messen. Abgleichbedingung: 0mV/V ± 2% bezogen auf 2mV/V - 16 - Abgleich der Ni Widerstände Der Abgleich der Ni Widerstände erfolgt über die Widerstände TKc und dient zur Kompensation der temperaturabhängigen Materialeigenschaft des Sensors. Dieser ist festgelegt und soll bei dem von uns verwendeten Material 40Ω betragen. Eine Kontrolle oder Einstellen des exakten Wertes ist nicht möglich, da man dazu einen Temperaturschrank mit eingebauter Belastungsmaschine benötigt. Abgleichbedingung: < ± 2%/10K bezogen auf 2mV/V Abgleich der Empfindlichkeit Der Abgleich der Empfindlichkeit wird über die Widerstände Rc eingestellt. Dieser sollte so eingestellt werden, dass man ein Ausgangssignal von 2mV/V bei Nennlast erhält. • Anbringen der Widerstandsdekade an einen der beiden Widerstände. Vorher aber den Null Ohm Widerstand entfernen! • Anschließen des Sensors an die Belastungsmaschine und den Sensor mit der Nennlast belasten. Auf richtige Polung achten! • Einen entsprechenden Widerstand einstellen, so dass die Empfindlichkeit 2mV/V ereicht. • Sensor von der Belastungsmaschine entfernen und Widerstandsdekade durch den passenden Widerstand ersetzen. Dabei aber nur den halben Wert einsetzten, da sich zwei Rc Widerstände auf der Leiterplatte befinden. Auch hier sollte der Widerstand der Messleitung berücksichtigt werden. • Erneut die Empfindlichkeit an der Belastungsmaschine messen. Abgleichbedingung: 2mV/V ± 1,5% Temperaturabhängigkeit des Nullpunktes kompensieren Die Temperaturabhängigkeit des Nullpunktes wird über die Widerstände TKo kompensiert. Dazu kommt der Sensor in einen Temperaturschrank in dem man das gewünschte Temperaturintervall in dem der Sensor betrieben wird durchfährt. Abgleichbedingung: < ± 0,2%/10K bezogen auf 2mV/V - 17 - Definierte Widerstandswerte von Rmess und Rein einstellen Der Eingangswiderstand der Schaltung wird über den Widerstand Re eingestellt. Dazu wird mit einem Multimeter der Widerstand von ge nach gr gemessen und mit Re so abgeglichen das sich ein Wert von 650Ω einstellt. Abgleichbedingung: 650Ω ± 6Ω Der Ausgangswiderstand der Schaltung wird über den Widerstand Ra eingestellt. Dazu wird mit einem Multimeter der Widerstand zwischen or und br gemessen und mit Ra so abgeglichen das sich ein Wert von 610Ω ergibt. Dabei beachten, dass sich 2 Ra Widerstände auf der Leiterplatte befinden. Abgleichbedingung: 610Ω ± 1Ω Fertigstellung des Kraftsensors Nachdem alle Parameter abgeglichen sind kann das Anschlusskabel in den Sensor eingelötet werden. Dazu wird zuerst eine Messinghülse von Innen in das vorgesehene Loch gesteckt. Sie dient als Zugentlastung. Durch sie wird ein Abgeschirmtes, 6 Adrige Kabel eingeführt und an die vorgesehenen Lötflächen gelötet. Anschlusstabelle Aderfarbe rt rot ge gelb sw schwarz gr grün or orange br braun Anschlussfläche rt ge sw gr or br Bedeutung Versorgungsspannung 1…20V Sense + (Fühlerleitung) Masse Sense + (Fühlerleitung) Messsignal Messsignal Nachdem alle Adern angeschlossen sind wird nun nur noch die Abschirmung an die Messinghülse gelötet. Dabei aber darauf achten, dass der Verschlussdeckel noch auf den Sensor passt. Wenn dieser vorletzte Schritt erledigt ist fehlt nur noch das vergießen und das einkleben des Deckels. Vorher sollte man aber noch einmal alle Parameter überprüfen und wenn nötig korrigieren. Erst wenn alles in Ordnung ist kann der Sensor vergossen wenden. Nachdem die Vergussmasse trocken ist klebt man noch den Deckel ein und der Sensor ist fertig. Zum Abschluss kommt der Sensor ein letztes Mal auf die Belastungsmaschine um eine endgültige aussage über die technischen Daten zu treffen. - 18 - Fazit Alles in einem war die Vorlesung sehr Informativ, besonders was Theorie und Praxis angeht. Man lehrt sehr viel über die kleinen Tücken die einem das leben schwer machen und wie man sie am besten umgeht. Der Zeitaufwand, der zum Bau des Sensor gebraucht wird ist zwar ein wenig knapp im vergleich zu der Zeit die für die Vorlesung vorgesehen ist, aber am Ende hat man, wenn alles gut geht, einen funktionsfähigen Kraftsensor und ein wenig praktische Erfahrung mehr. Als Verbesserungsvorschläge ist nur zu erwähnen, dass die Membran besser auf die verwendeten DMS abgeschnitten sein sollte und das man den Sensor nicht komplett vergießt sonder nur die Leiterplatte versiegelt. Leiterplatten sollten auch schon vorhanden sein, da das Anfertigen einige Zeit in Anspruch nimmt, die der eigentlichen Aufgabe dann fehlen. Schlecht wäre es vielleicht auch nicht, wenn es Kopien über DMS und Zubehör gibt, da es ja doch eine sehr große Vielfalt gibt, wie ich festgestellt hab. Auch der Aufbau anderer Messbrücken um die Unterschiede sowie Vor- und Nachteile kennen zu lernen währe nicht schlecht. Falls das komplette Vergießen des Sensors notwendig ist, sollte dieses nicht im Vakuum geschehen, da sonst, wie es sich bei unseren Sensoren gezeigt hat, der Nullpunkt verschiebt. - 19 - Auswertung des Abgleichs und der Messdaten Abgleich Parameter Nennkennwert Nullpunkt Sollwert 2mv/V 0mV/V Toleranz ±1,5% ±2%* TK des Nullpunktes 0mV/V <±0,2%/10K* Ausgangswiderstand Eingangswiderstand 610Ω 650Ω ±1Ω ±6Ω * ** Istwert 1,996mV/V 0,123mV/V Abweichung <0,5% 6,15%* ** Keine Änderung des Nullpunktes bei der Messung mit einem Multimeter Temperatur 20 … 80°C 610,5Ω 652,2Ω +0,5Ω +2,2Ω Bezogen auf 2mV/V Gemessen nach Vergießen und Aushärten der Vergussmasse im Vakuum vorher <0,005mV/V ( 0,25% ) aus diesem Grund sollte die das Aushärten nicht im Vakuum gemacht werden da wahrscheinlich Luft zwischen LP und Membran gezogen wird. Messdaten (Endmessung) Dabei wird der Nullpunkt auf seine Stabilität hin überprüft. D.h. wie er sich über die Zeit gesehen verändert. Bei dieser Messung wird die Empfindlichkeit bei Empfindlichkeit Nennlast überprüft. Hier wird der Linearitätsfehler gemessen sowie Linearität der Hysteresefehler. Bein Kriechen wird die Messsignaländerung Kriechen unter Nennlast bei einer Messzeitzeit von 10min bestimmt. Stabilität - 20 - <0,05% 1,996mV/V Flin <0,11% FHys <0,05% 0,243% Datenblatt Parameter Nennlast Gebrauchslast Bruchlast Linearitätsfehler Hysteresefehler Kriechfehler Isolationswiderstand Nennbereich der Speisespannung Nenntemperaturbereich Gebrauchstemperatur Lagertemperatur Vibrationsfestigkeit Nennmessweg Luftdruckeinfluss Schutzart Abk. Ln Lu Ld Flin FHys Fcreep Riso UNenn TN TG TL hn Fpr Beschreibung Obere Grenze des Messbereichs Obere Grenze für Messung Gefahr durch mech. Zerstöhrung Max. Kennlinienabweichung Max Differenz zwischen Auf- und Abwärtskurve Max. Ausgangssignaländerung nach 10 min. Nennlast Zwischen Innenschaltung und Gehäuse Unter Einbehaltung der technischen Daten Unter Einbehaltung der technischen Daten Dauerbetrieb ohne Schaden Transport und Lagerung Max. dynamische Dauerbelastung ohne Schaden Elastische verformung bei Nennlast Luftdruckeinfluss auf den Nullpunkt Schutz gegen Umwelteinflüsse nach DIN 40050 * Bezogen auf 2mV/V - 21 - Sollwert 50kg 150% von Ln 300% von Ln <±0,25%* <±0,25%* <±0,25%* >5GOhm 4 … 24V -10 … +55°C -30 … +85°C -40 … -90°C 10g <0,1mm <40g/10hPa IP67