Einfluss von thermischen Vias auf den Wärmetransport

Werbung

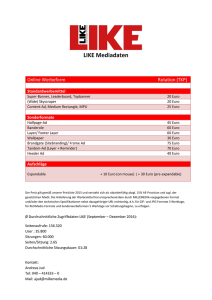

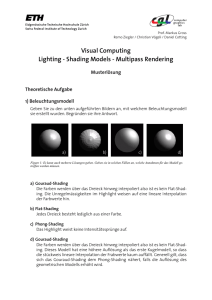

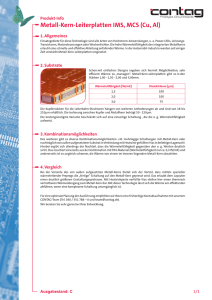

Ergänzende Studie über thermische Vias Einfluss von thermischen Vias auf den Wärmetransport Autor: Dipl. Ing. Tobias Best – ALPHA-Numerics GmbH Ergänzende Studie über thermische Vias als Ergänzung zu Artikel : Ergänzende Studie über thermische Vias Um die Wirkung von Vias besser zu verstehen, wurde in 6SigmaET folgendes Beispiel aufgebaut: Abb. 4.2.1.2.c Eine Platine mit 2 Signallagen, welche oben und unten eine Fläche von 20mm x 20mm mit 100% CU aufweist. Die Komponente hat 5W Leistung bei einer Größe von 12 mm x 12 mm Grundfläche. Die Gravitation geht nach unten. Es wird der eingeschwungene Zustand bei ruhender Luft berechnet. Wärmestrahlung wird auch berücksichtigt. Umgebung = 20°C. Ergänzende Studie über thermische Vias Die Kurzbeschreibung ist wie folgt: Model 1 - Basic: Gesamtdicke = 1,6mm (72mm x 54mm Außenmaße) Layer Top: 100% CU auf 20mm x 20mm bei 35 µm Dicke Layer Bottom: 100% CU auf 20mm x 20mm bei 35 µm Dicke Keine Vias Optimaler Kontakt von Komponente zur CU-Fläche Komponente mit 3W im gesamten Volumen eingeprägt Komponente simpel mit einem Mischleitwert von 10 W/mK beschrieben Waagerechte Anordnung, Gravitation nach unten TUmgebung = 20°C Ergebnis Model 1 – Basic Schnitt vertikal durch die Komponente Abb. 4.2.1.2.d Komponententemperatur Top Layer Bottom Layer 152,0 °C 150,0 °C 130,0 °C Durch die Leiterplatine erhalten wir einen Gradienten von 20°C. In der Leiterplatine kann man erkennen, dass die Spreizung vom Kupfergehalt in den Lagen gesteuert wird. In dieser Basisvariante wird die Wärme nicht sehr gut auf das PCB verteilt und findet auch keinen guten Wärmeabnehmer, außer die vorbeistreichende Luft. Ergänzende Studie über thermische Vias In einem weiteren Modell soll veranschaulicht werden, inwieweit sich eine Temperaturänderung ergibt, wenn man durch das Board beide Kupferflächen mit VIAs verbindet. Die Kurzbeschreibung ist wie folgt: Model 2: Gesamtdicke = 1,6mm (72mm x 54mm Außenmaße) Layer Top: 100% CU auf 20mm x 20mm bei 35 µm Dicke Layer Bottom: 100% CU auf 20mm x 20mm bei 35 µm Dicke mit Vias (25 Stück á 1mm Bohrung un 0,2 Plating) Optimaler Kontakt von Komponente zur CU-Fläche Komponente mit 3W im gesamten Volumen eingeprägt Komponente simpel mit einem Mischleitwert von 10 W/mK beschrieben Waagerechte Anordnung, Gravitation nach unten TUmgebung = 20°C Ergebnis Model 2 – Basic Schnitt vertikal durch die Komponente Abb. 4.2.1.2.e Komponententemperatur Top Layer Bottom Layer 145,0 °C 143,0 °C 143,0 °C Aufgrund der VIA fällt ein kaum merklicher Temperaturgradient durch die Leiterplatine an. Durch den hohen Wärmeleitwert von Kupfer und die kurze Strecke von 1,6mm wird die Wärme schnell durch das Board geleitet und nutzt die CU-Fläche auf dem Bottomlayer Ergänzende Studie über thermische Vias effektiver zur Kühlung der Komponente. Allerding staut sich hier die Wärme, da kein weiterer Wärmeabnehmer außer der vorbeistreichenden Luft vorhanden ist. Dramatischer ist dies zu erkennen, wenn man die Rückseite der Leiterplatine ganzflächig mit Kupfer belegt und in Modell 3 ohne VIAs dem Modell 4 mit VIAs gegenüberstellt. Die Kurzbeschreibung ist wie folgt: Model 3: Gesamtdicke = 1,6mm (72mm x 54mm Außenmaße) Layer Top: 100% CU auf 20mm x 20mm bei 35 µm Dicke Layer Bottom: 100% CU auf ganzer Fläche bei 35 µm Dicke ohne Vias Optimaler Kontakt von Komponente zur CU-Fläche Komponente mit 3W im gesamten Volumen eingeprägt Komponente simpel mit einem Mischleitwert von 10 W/mK beschrieben Waagerechte Anordnung, Gravitation nach unten TUmgebung = 20°C Ergebnis Model 3 – Basic Schnitt vertikal durch die Komponente Abb. 4.2.1.2.f Komponententemperatur Top Layer Bottom Layer 103,0 °C 101,0 °C 72,0 °C Hier ist sehr gut zu erkennen, dass zum Einen die gesamte Temperatur weiter sinkt, da mehr wärmeabgebende Fläche zur Verfügung steht und zum Anderen, dass die große Kupferfläche Ergänzende Studie über thermische Vias auf dem Bottom-Layer die Wärme schneller an die Luft weitergibt, als das Board ohne Vias an Wärme nachreichen kann. Die Kurzbeschreibung ist wie folgt: Model 4: Gesamtdicke = 1,6mm (72mm x 54mm Außenmaße) Layer Top: 100% CU auf 20mm x 20mm bei 35 µm Dicke Layer Bottom: 100% CU auf ganzer Fläche bei 35 µm Dicke mit Vias (25 Stück á 1mm Bohrung un 0,2 Plating) Optimaler Kontakt von Komponente zur CU-Fläche Komponente mit 3W im gesamten Volumen eingeprägt Komponente simpel mit einem Mischleitwert von 10 W/mK beschrieben Waagerechte Anordnung, Gravitation nach unten TUmgebung = 20°C Ergebnis Model 4 – Basic Schnitt vertikal durch die Komponente Abb. 4.2.1.2.g Komponententemperatur Top Layer Bottom Layer 87,7 °C 84,9 °C 84,7 °C Mit den nun vorhandenen VIAs wird die Wärme schneller an die bereitstehende CU-Fläche auf der Rückseite abgegeben. Hierdurch senkt sich die Temperatur um weitere 25°C. Man erkennt so langsam den Sinn von Wärmevias. Stellt man sich analog eine Autobahn vor, welche als Tempobeschränkung den Wärmeleitwert heranzieht, so kühlt die Komponente um Ergänzende Studie über thermische Vias so stärker ab, umso schneller die Wärme von ihr weggeführt werden kann. In ruhender Luft ist aber ab einem gewissen Punkt eine Grenze erreicht, sobald in einem Einbauraum die Luft ähnlich der PCB Temperatur aufheizt. Hier helfen auch keine VIAs mehr. Ein VIA ist nur die Wärmeautobahn, d.h. es muss trotzdem ein Abnehmer für die Wärme vorhanden sein. Hier in unserem Beispiel ist es die Luft, welche frei mit 20°C an der Leiterplatine vorbeistreicht. Gehen wir weiter und verstärken den Bottomlayer von 35 µm auf 70 µm. Die Kurzbeschreibung ist wie folgt: Model 5: Gesamtdicke = 1,6mm (72mm x 54mm Außenmaße) Layer Top: 100% CU auf 20mm x 20mm bei 35 µm Dicke Layer Bottom: 100% CU auf ganzer Fläche bei 70 µm Dicke mit Vias (25 Stück á 1mm Bohrung un 0,2 Plating) Optimaler Kontakt von Komponente zur CU-Fläche Komponente mit 3W im gesamten Volumen eingeprägt Komponente simpel mit einem Mischleitwert von 10 W/mK beschrieben Waagerechte Anordnung, Gravitation nach unten TUmgebung = 20°C Ergebnis Model 5 – Basic Schnitt vertikal durch die Komponente Abb. 4.2.1.2.h Komponententemperatur Top Layer Bottom Layer 75,3 °C 71,9 °C 71,6 °C Ergänzende Studie über thermische Vias In diesem Wärmebild ist gut zu sehen, dass die Wärmeverteilung im Board nun stärker zum Tragen kommt und sich die Wärme auf die gesamte Boardfläche stärker verteilt. Hier gilt wieder die allgemeine Formel zur Berechnung des Wärmewiderstandes Je dicker die Kupferschicht, desto kleiner der thermische Widerstand in der Fläche um die Wärme zu spreizen. Natürlich gibt es aber auch hier einen Punkt an welchem man kaum merkliche Verbesserung entdeckt. Nämlich dann, wenn die Wärme auch hier nicht mehr von der zur Verfügung stehenden Luft (abhängig von ΔT und Geschwindigkeit und der verfügbaren Übergabefläche) abgeholt werden kann. Im nächsten Schritt müsste man also eine dieser Varianten weiter verbessern, um keinen Wärmestau auf der Wärmeautobahn zu generieren. Dies kann zum Einen geschehen, indem man die Leiterplatine senkrecht stellt und somit der Luft zwar die gleiche Fläche, aber einen kleineren Luftwiderstand bietet (die Luftströmung wird selbst bei freier Konvektion merklich schneller und transportiert Wärme schneller ab): Model 6 – oder man vergrößert die wärmeabgebende Fläche durch einen Kühlkörper und übergibt somit viel mehr Wärme an die Luft: Model 7. Zum Vergleich dann nochmal Model 7 ohne Vias um den Flaschenhals zu visualisieren: Model 8. Die Kurzbeschreibung ist wie folgt: Model 6 : Gesamtdicke = 1,6mm (72mm x 54mm Außenmaße) Layer Top: 100% CU auf 20mm x 20mm bei 35 µm Dicke Layer Bottom: 100% CU auf ganzer Fläche bei 70 µm Dicke mit Vias (25 Stück á 1mm Bohrung un 0,2 Plating) Optimaler Kontakt von Komponente zur CU-Fläche Komponente mit 3W im gesamten Volumen eingeprägt Komponente simpel mit einem Mischleitwert von 10 W/mK beschrieben Senkrechte Anordnung, Gravitation nach unten TUmgebung = 20°C Ergebnis Model 6 – Basic Schnitt vertikal durch die Komponente Ergänzende Studie über thermische Vias Abb. 4.2.1.2.i Komponententemperatur Top Layer Bottom Layer 71,5 °C 68,7 °C 67,5 °C Durch die senkrechte Ausrichtung des PCB erreichen wir eine leichte Besserung. Der größere Sprung ist nun zu erreichen, wenn man die Fläche zur Wärmeübertragung vergrößert. Ergänzende Studie über thermische Vias Die Kurzbeschreibung ist wie folgt: Model 7: Gesamtdicke = 1,6mm (72mm x 54mm Außenmaße) Layer Top: 100% CU auf 20mm x 20mm bei 35 µm Dicke Layer Bottom: 100% CU auf ganzer Fläche bei 70 µm Dicke mit Vias (25 Stück á 1mm Bohrung un 0,2 Plating) Optimaler Kontakt von Komponente zur CU-Fläche Komponente mit 3W im gesamten Volumen eingeprägt Komponente simpel mit einem Mischleitwert von 10 W/mK beschrieben Senkrechte Anordnung, Gravitation nach unten mit Kühlkörper TUmgebung = 20°C Ergebnis Model 7 Schnitt vertikal durch die Komponente Abb. 4.2.1.2.j Ergänzende Studie über thermische Vias Komponententemperatur Top Layer Bottom Layer 53,0 °C 49,4 °C 42,1 °C Die Temperatur sinkt drastisch. Sehr gut zu erkennen ist nun, dass die Wärme wieder schneller abfließen kann und sich dadurch auch wieder ein größeres ΔT an den VIAs einstellt – die VIA-Autobahn wird im Bezug auf die Geschwindigkeit wieder enger, was uns zum nächsten Kapitel über die “CU-Inlay-Technik” bringt. Doch vorab noch den Vergleich mit dem Model 8. Die Kurzbeschreibung ist wie folgt: Model 8 - Basic: Gesamtdicke = 1,6mm (72mm x 54mm Außenmaße) Layer Top: 100% CU auf 20mm x 20mm bei 35 µm Dicke Layer Bottom: 100% CU auf ganzer Fläche bei 35 µm Dicke ohne Vias (25 Stück á 1mm Bohrung un 0,2 Plating) Optimaler Kontakt von Komponente zur CU-Fläche Komponente mit 3W im gesamten Volumen eingeprägt Komponente simpel mit einem Mischleitwert von 10 W/mK beschrieben Senkrechte Anordnung, Gravitation nach unten mit Kühlkörper TUmgebung = 20°C Ergänzende Studie über thermische Vias Ergebnis Model 8 Schnitt vertikal durch die Komponente Abb. 4.2.1.2.k Komponententemperatur Top Layer Bottom Layer 79,7 °C 77,5 °C 40,4 °C Der Wärmepfad ist unterbrochen. Selbst das viele Metall mit optimaler Anbindung an den Bottom-Layer ergibt ein schlechteres Resultat als die waagerechte Leiterplatine mit VIAs und 70 µm Bottom-Layer! Ergänzende Studie über thermische Vias Die letzte Frage in diesem Kapitel bezieht sich auf die Position der VIA. Sind VIAs direkt unter der Komponente wirklich so viel besser als VIAs direkt neben der Komponente? Hierzu nutzen wir das Model 7 und positionieren die gleiche VIA-Anzahl um die Komponente herum: -> Ergebnis Model 9 – neue Via-Position Schnitt vertikal durch die Komponente Abb. 4.2.1.2.l Komponententemperatur Top Layer Bottom Layer 59,5 °C 57,6 °C 41,5 °C Ergänzende Studie über thermische Vias Die Temperatur an der Komponente steigt, da der Wärmeweg bis zu den VIAs verlängert wurde und somit ein Gradient zwischen VIA und Komponentenanbindung hinzukommt. In diesem Aufbau macht dies ein ΔT von 6,5°C aus!