Energieeffizienz mit Hightech-Stählen

Werbung

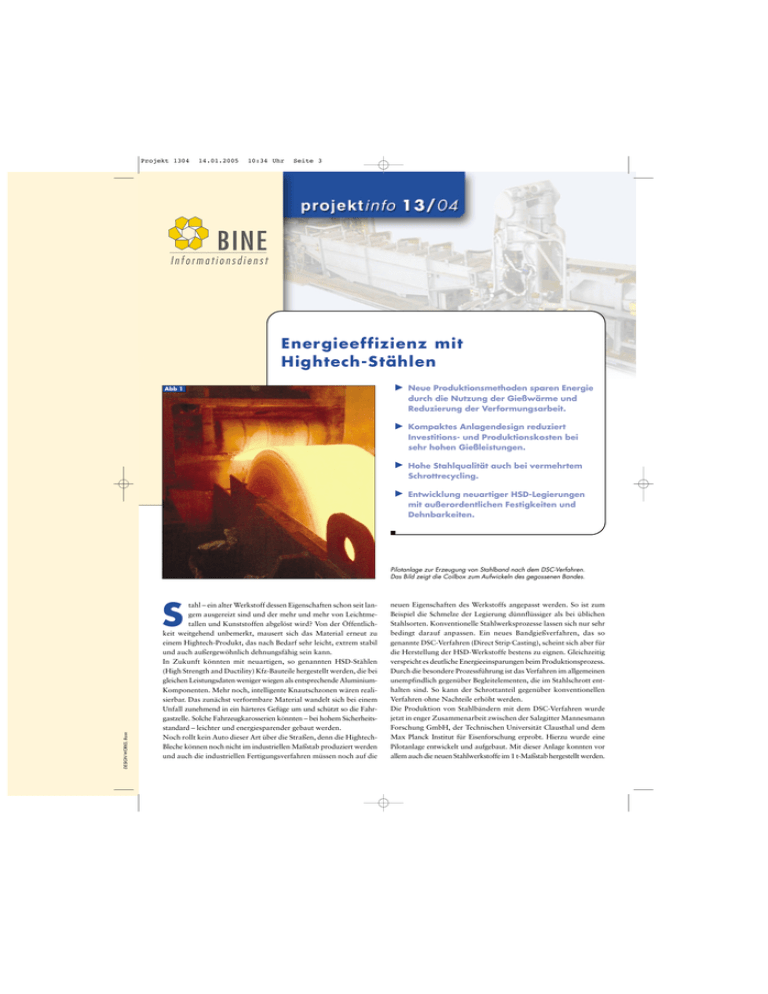

Projekt 1304 14.01.2005 10:34 Uhr Seite 3 BINE Informationsdienst Energieeffizienz mit Hightech-Stählen Abb 1 Neue Produktionsmethoden sparen Energie durch die Nutzung der Gießwärme und Reduzierung der Verformungsarbeit. Kompaktes Anlagendesign reduziert Investitions- und Produktionskosten bei sehr hohen Gießleistungen. Hohe Stahlqualität auch bei vermehrtem Schrottrecycling. Entwicklung neuartiger HSD-Legierungen mit außerordentlichen Festigkeiten und Dehnbarkeiten. Pilotanlage zur Erzeugung von Stahlband nach dem DSC-Verfahren. Das Bild zeigt die Coilbox zum Aufwickeln des gegossenen Bandes. DESIGN WORKS, Bonn S tahl – ein alter Werkstoff dessen Eigenschaften schon seit langem ausgereizt sind und der mehr und mehr von Leichtmetallen und Kunststoffen abgelöst wird? Von der Öffentlichkeit weitgehend unbemerkt, mausert sich das Material erneut zu einem Hightech-Produkt, das nach Bedarf sehr leicht, extrem stabil und auch außergewöhnlich dehnungsfähig sein kann. In Zukunft könnten mit neuartigen, so genannten HSD-Stählen (High Strength and Ductility) Kfz-Bauteile hergestellt werden, die bei gleichen Leistungsdaten weniger wiegen als entsprechende AluminiumKomponenten. Mehr noch, intelligente Knautschzonen wären realisierbar. Das zunächst verformbare Material wandelt sich bei einem Unfall zunehmend in ein härteres Gefüge um und schützt so die Fahrgastzelle. Solche Fahrzeugkarosserien könnten – bei hohem Sicherheitsstandard – leichter und energiesparender gebaut werden. Noch rollt kein Auto dieser Art über die Straßen, denn die HightechBleche können noch nicht im industriellen Maßstab produziert werden und auch die industriellen Fertigungsverfahren müssen noch auf die neuen Eigenschaften des Werkstoffs angepasst werden. So ist zum Beispiel die Schmelze der Legierung dünnflüssiger als bei üblichen Stahlsorten. Konventionelle Stahlwerksprozesse lassen sich nur sehr bedingt darauf anpassen. Ein neues Bandgießverfahren, das so genannte DSC-Verfahren (Direct Strip Casting), scheint sich aber für die Herstellung der HSD-Werkstoffe bestens zu eignen. Gleichzeitig verspricht es deutliche Energieeinsparungen beim Produktionsprozess. Durch die besondere Prozessführung ist das Verfahren im allgemeinen unempfindlich gegenüber Begleitelementen, die im Stahlschrott enthalten sind. So kann der Schrottanteil gegenüber konventionellen Verfahren ohne Nachteile erhöht werden. Die Produktion von Stahlbändern mit dem DSC-Verfahren wurde jetzt in enger Zusammenarbeit zwischen der Salzgitter Mannesmann Forschung GmbH, der Technischen Universität Clausthal und dem Max Planck Institut für Eisenforschung erprobt. Hierzu wurde eine Pilotanlage entwickelt und aufgebaut. Mit dieser Anlage konnten vor allem auch die neuen Stahlwerkstoffe im 1 t-Maßstab hergestellt werden. Projekt 1304 14.01.2005 10:34 Uhr Seite 4 Stahlbanderzeugung mit dem DSC-Verfahren Beim DSC-Verfahren – Direct Strip Casting – wird der flüssige Stahl auf ein umlaufendes Gießband aus Stahl gegossen, das von unten intensiv mit Wasser gekühlt wird. Nach dem Erstarren kühlt der Stahl als 8-15 mm dickes Band in einer Sekundärkühlzone auf die für die Weiterverarbeitung geeignete Temperatur ab. In dem in Abb. 2 gezeigten Beispiel wird er anschließend in drei Stufen warmgewalzt, gekühlt und in einer Coileinheit aufgewickelt. Um eine Oxydation des heißen Stahls zu vermeiden, ist der gesamte Bereich von der Stahlaufgabe bis hin zum Warmwalzen eingekapselt, so dass eine Schutzgasatmosphäre eingestellt werden kann. Hierdurch wird nicht nur der Materialverlust reduziert, sondern es werden auch Qualitätsbeeinträchtigungen der Oberfläche vermieden. Verfahrensaufwand und Energie Das Anlagendesign der Bandgießtechnik ist im Vergleich zu den konventionellen Technologien äußerst kompakt (Abb. 3). Entsprechend sind die Investitions- und auch die Betriebskosten vergleichsweise gering. Die aufwändigen Wiedererwärmstufen der konventionellen Technologie entfallen, und Walzstufen werden eingespart. Mit 8-15 mm ist das Band den Endabmessungen nahe. Zum Vergleich: bei konventionellen Verfahren liegt die Brammenstärke bei etwa 200 mm (CSC - Brammengießen) bzw. 50 mm (CSP - Dünnbrammengießen). Ein großer Teil des Energieaufwandes für Wiedererwärmung und Umformen kann mit der Bandgießtechnik eingespart werden: rund 40% gegenüber der Fertigung von Dünnbrammen (CSP-Verfahren) und sogar etwa 75% im Vergleich zur Fertigung von Brammen (CSC-Verfahren) (Abb. 3). Gewährleistung einer hohen Recycling-Quote Mit einer Recyclingquote von nahezu 100% ist Stahl ein besonders ökologischer Werkstoff. Zu beachten beim Stahlschrottrecycling sind jedoch die im Schrott enthaltenen Begleitelemente wie Kupfer und Zinn. Diese können bei der Stahlherstellung nicht mehr entfernt werden und reichern sich so im Materialkreislauf an. Damit können für die Herstellung besonderer Stahlgüten in konventionellen Verfahren nur limitierte Schrottgehalte oder besondere Schrottgüten eingesetzt werden, da hohe Begleitelementanteile die Rissanfälligkeit steigern. Dieser Nachteil wird beim Dünnbandgießen aufgehoben: durch die besonderen Erstarrungsbedingungen findet keine Ausscheidung der Begleitelemente statt, und die technologischen Eigenschaften des Stahlproduktes sind so, als ob keine Begleitelemente enthalten wären. 2 BINE projektinfo 13/04 Abb 3: Prozesslinien und spezifischer Energieaufwand verschiedener Gieß-Verfahren Heizen Walzen Gießen CSC l=600m Energiebedarf Abb 2: Schematische Darstellung des DSC-Verfahrens CSP l=370m DSC l=100m Die Pilotanlage Die TU Clausthal hat gemeinsam mit der Salzgitter Mannesmann Forschung GmbH eine Pilotanlage zur Erzeugung von 300 mm breitem Band aufgebaut (Abb 4). Sie wird von einem 1,3 t Induktionsofen mit flüssigem Stahl versorgt. Die Anlage verfügt über die wesentlichen prozessspezifischen Komponenten, einschließlich einer einstufigen in-line Warmverformung mit Coilbox zum Aufwickeln des gegossenen Bandes. An der Pilotanlage wurden zum Beispiel geeignete Zuführsysteme entwickelt und getestet, die eine gleichmäßige Schmelzenverteilung über die Breite des Bandes gewährleisten. Abb 4: DSC-Pilotanlage Projekt 1304 14.01.2005 10:34 Uhr Seite 5 HSD-Stähle mit TRIP- und TWIP-Eigenschaften Das DSC-Verfahren eignet sich insbesondere für die Herstellung so genannter HSD(High Strength and Ductility-) Stähle. Diese neue Klasse von Stahlwerkstoffen wurde in den letzten Jahren entwickelt. Relativ hohe Gehalte an preisgünstigen Legierungselementen Abb 5: Duktilität und Festigkeit der TRIP und TWIP Legierungen im Vergleich zu anderen im automobilen Leichtbau eingesetzten Materialien 100 TWIP [%] 60 Cr 40 h Ni rk e 20 0 A Mg I 0 le äh St DHS Bruchdehnung 80 öm ml 400 ich -Stä hle TR IP e Stähle 800 [MPa] 1200 Untere Streckgrenze wie Mangan, Aluminium und Silizium verleihen dem Stahl außergewöhnliche Eigenschaften, die je nach Zusammensetzung variieren. Ursache der besonderen Eigenschaften sind Vorgänge im Kristallgitter des Stahls. Die Materialeigenschaften wie Festigkeit und Duktilität lassen sich durch die Beeinflussung der Struktur des Stahles sowie durch Kaltverfestigung und Wärmebehandlung fein justieren (Abb 5). So erreichen Stähle bei einem Anteil von etwa 15% Mangan und jeweils 3% Silizium und TRIP-Stähle behalten auch nach dem TiefAluminium besondere Festigkeiten. Sie ziehen eine gute Portion Dehnungsvermögen. überstehen Spannungen von bis zu 1100 Bis zu 35% kann sich das Material bei einem Megapascal, während herkömmlicher höherAufprall noch verformen, ehe es reißt. fester Karosseriestahl bei 700 Megapascal Erhöht man den Mangananteil auf etwa reißt. Zugleich lässt sich dieser Stahl um etwa 25%, so entsteht ein besonders dehnungsfä50% dehnen, dabei wird er stark verfestigt. higer Stahl (Abb 6). Dieser extrem plastische Beides macht ihn ideal für Karosseriebleche, Stahl kann in der Regel in einem Schritt um denn bei gleicher Festigkeit können dünnere bis zu 100% gedehnt werden. und leichtere Bleche verwendet werAbb 6: HSD-Stahl mit TWIP-Eigenschaften nach einem Torsionsverden. Diese besondesuch. Diese Probe ist 5 mal um die eigene Achse gedreht, das entspricht einer Dehnung um bis zu 100%. Länge der ren Eigenschaften Probe ca. 100 mm. beruhen auf dem TRIP-Effekt (Transformation Induced Plasticity durch KristallgitterTr a n s f o r m a t i o n induzierte plastische Verformbarkeit). Bei Verformung kippen die Kristallgitter Dadurch eignet er sich z.B. ideal für Bauteile aus der kubisch flächenzentrierten Austeim Motorraum, die sich auch beim Aufprall nit-Form in einem ersten Schritt in Martenmit hoher Geschwindigkeit gezielt zusamsit mit hexagonalem Gitter und dann im menfalten. Er stellt einen idealen Werkstoff zweiten Schritt in den kubisch raumzendar, um komplexe Karosseriebauteile aus trierten hochfesten Martensit. einem Werkstück zu formen. Diese Stähle Für die Automobilproduktion ist die große erreichen ihre extreme Dehnbarkeit durch den Verformbarkeit von großer Bedeutung, TWIP-Effekt (Twinning Induced Plasticity – denn Karosserie-Bleche werden zumeist mit durch Zwillingsbildung induzierte Plastidem so genannten Tief- oder Streckziehen zität). Sind TWIP-Stähle äußerer Schubumgeformt. Dabei wird ein Blech in eine spannung ausgesetzt, verschieben sich die KrisPresse gelegt und in die richtige Form tallebenen. Dabei klappt die Kristallstruktur gedrückt. Je dehnbarer ein Stahl, desto weiter um, und es entstehen gespiegelte Kristallbekann man ihn verformen, bevor er reißt. reiche. Man spricht von Zwillingsbildung. Energie- und Ressourceneinsparung beim Fahrzeugbau Bevor ein neues Auto seinen ersten Kilometer fährt, wurden bereits für die Herstellung erhebliche Energiemengen eingesetzt. Der CO2-Ausstoß von Fahrzeugen kann daher sowohl durch Verbrauchssenkungen als auch durch eine energieeffizientere Herstellung signifikant reduziert werden. Die bisherigen Untersuchungen lassen erwarten, dass durch das DSC-Verfahren Karosserien erheblich energieeffizienter und gleichzeitig auch leichter gebaut werden können. Das Einsparpotenzial ergibt sich aus der höheren Energieeffizienz des Verfahrens, der höheren Toleranz bei der Schrottquote sowie dem reduzierten Kraftstoffbedarf leichterer Automobile mit HSDLeichtbauteilen (Abb. 7). Die in Deutschland insgesamt durch den Einsatz der DSCTechnik erreichbaren Energieeinsparungen wurden im Rahmen des Forschungsvorhabens erstmals genauer quantifiziert. Abb 7: CO2-Entstehung und -Vermeidung am Beispiel des Lebenszyklus einer Automobilkarosserie: Obwohl die CO2-Einsparung bei der Herstellung prozentual größer ist (rechts), lässt sich absolut eine größere Menge durch das reduzierte Fahrzeuggewicht einsparen. oben: herkömmliche Route, unten: DSC Route mit erhöhtem Schrottanteil und gewichtsreduzierter Karosserie BINE projektinfo 13/04 3 Projekt 1304 14.01.2005 10:34 Uhr Seite 2 Fazit PROJEKTORGANISATION HSD-Stähle (High Strength and Ductility) bringen Bewegung in die Stahlindustrie. Die Stähle zeichnen sich durch ihre Verformbarkeit bei hoher Festigkeit aus. Sie besitzen ein 3-4 mal höheres plastisches Dehnungsvermögen als konventionelle Stähle. Vielleicht werden sie schon in naher Zukunft neue Konzepte im Automobilbau möglich machen. TRIP-Stähle eignen sich aufgrund ihrer extremen Festigkeit und guten Duktilität besonders für sicherheitsrelevante und tragende Teile. Mit den hochverformbaren TWIP-Stählen können künftig komplex geformte Bauteile, wie sie oft für Pkw verwendet werden, in einem Arbeitsprozess bei Raumtemperatur, aus einem Stahlblech geformt werden. Da die positiven Effekte der neuen Stähle auch bei sehr tiefen Temperaturen bestehen bleiben, sind sie für die Tieftemperaturtechnik (z.B. den Transport flüssiger Gase) interessant. Die hochfesten und extrem duktilen Leichtbaustähle treten damit in vielen Bereichen in den Wettbewerb mit teuren Leichtmetallen und Kunststoffen. In dem Forschungsvorhaben konnten mit der Pilotanlage erste HSD-Leichtbaustähle mit TRIP- und TWIP-Eigenschaften hergestellt werden. Gleichzeitig wurden die vorhergesagten Energieeinsparungen durch den Einsatz der DSC-Technik genauer quantifiziert. Dass durch die gesteigerte Toleranz gegenüber Begleitelementen wie Kupfer und Zinn größere Mengen an Stahlschrott ohne Qualitätsverluste eingesetzt werden können, wurde in den Versuchen bewiesen. In naher Zukunft soll das DSC-Verfahren die Produktion der TRIP- und TWIP-Stähle in industriellem Maßstab bei vergleichsweise geringem Energieeinsatz ermöglichen. Das kompakte Anlagendesign und die gleichzeitig hohe Produktivität führen zu geringeren Investitions- und Produktionskosten. Zwar fehlen noch Kenntnisse und Erfahrungen, aber die Entwicklung der Produktionsprozesse ist so weit fortgeschritten, dass vielleicht schon 2010 die ersten Pkw-Teile aus diesen Stählen hergestellt werden könnten. Bis zur Marktreife gibt es noch viel zu tun. Insbesondere soll der DSC-Prozess für den industriellen Maßstab weiterentwickelt werden. Für die Verarbeitung der Stähle müssen Korrosionsschutzkonzepte angepasst und die Schweißeignung näher untersucht werden. Letztlich ist auch die Gebrauchseignung der aus HSD-Stahl hergestellten Bauteile für lange Produktlebenszeiten nachzuweisen. ■ Förderung Bundesministerium für Wirtschaft und Arbeit (BMWA) 11019 Berlin Projektträger Jülich(PTJ) des BMWA Forschungszentrum Jülich GmbH Steffen Hebestreit 52425 Jülich ■ Förderkennzeichen 0327289A IMPRESSUM ■ ISSN 0937 – 8367 ■ Herausgeber Fachinformationszentrum Karlsruhe, Gesellschaft für wissenschaftlich-technische Information mbH 76344 Eggenstein-Leopoldshafen ■ Nachdruck Nachdruck des Textes nur zulässig bei vollständiger Quellenangabe und gegen Zusendung eines Belegexemplares; Nachdruck der Abbildungen nur mit Zustimmung der jeweils Berechtigten. ■ Autor Dr. Franz Meyer BINE Informationsdienst Kompetenz in Energie BINE informiert zu Energieeffizienztechnologien und erneuerbaren Energien: In kostenfreien Broschüren, unter www.bine.info und per Newsletter zeigt BINE, wie sich gute Forschungsideen in der Praxis bewähren. BINE ist ein vom Bundesministerium für Wirtschaft und Arbeit geförderter Informationsdienst. Kontakt: Fragen zu diesem projektinfo? Wir helfen Ihnen weiter – wählen Sie die BINE Experten-Hotline: • Salzgitter Mannesmann Forschung GmbH Dr. Christian Redeker Eisenhüttenstraße 99 38239 Salzgitter • Technische Universität Clausthal Adolph-Roemer-Straße 2a D-38678 Clausthal-Zellerfeld • Max Planck Institut für Eisenforschung Max-Planck-Straße 1 40237 Düsseldorf ERGÄNZENDE INFORMATIONEN Literatur • Kroos, J.; Redeker, C. F.; Eichholz, H. u. a.: Energiesparende Herstellung von Leichtbaustählen nach dem DSC-Verfahren. Schlussbericht. Salzgitter Mannesmann Forschung GmbH (Hrsg.) Juni 2004. 120 S., FKZ 0327289A • Schröder, T.: Ausgekochter Stahl für das Auto von morgen. In: Max Planck Forschung, (2004), H.3, S. 36-41 Allgemeine Fragen? Wünschen Sie allgemeine Informationen zum energie- und umweltgerechten Planen und Bauen? Dann wenden Sie sich bitte an die unten stehende Adresse. BINE Informationsdienst Fachinformationszentrum Karlsruhe Büro Bonn Mechenstraße 57, 53129 Bonn Fon: Fax: 0228 / 9 23 79-0 0228 / 9 23 79-29 E-Mail: [email protected] Internet: www.bine.info 2 4 BINE projektinfo 13/04 04/02 DESIGN WORKS, Bonn PROJEKTADRESSEN ▼ ▼ Tel. 0228 / 9 23 79 - 44