CAD CAM-Special

Werbung

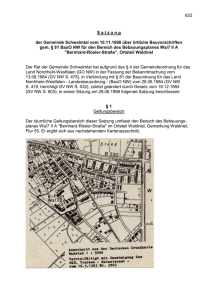

SPECIAL CAD CAM-Special Berechnung von Maschinenelementen Eine Übersicht über die Rechenmethoden Ein Betrieb muss wissen, wo die Versagensgrenzen von Bauteilen in spezifischen Belastungszuständen liegen. Dieses Wissen überträgt man auf Entwürfe, wofür Methoden zur Anpassung der Erfahrung an die neuen Randbedingungen benötigt werden. Für die meisten Maschinenelemente gibt es Rechenvorschriften, welche genau das leisten. Heute ist eine sinnvolle Auslegung von Maschinenelementen nicht mehr einem kleinen Kreis von Spezialisten vorbehalten. Diese Fähigkeit wird vielmehr auch von jedem allgemeinen Konstrukteur erwartet. In den Beiträgen seiner Serie stellte Dr. Stefan Beermann, KiSSsoft, diese Rechenmethoden vor. Dabei wurden ausgewählte Probleme bei der Anwendung betrachtet. Der vorliegende vierte und letzte Teil konzentriert sich auf die Geometrie von Zahnrädern, nachdem der Autor in den vorangegangenen Folgen die Zahnräder selbst, Wellen und Schrauben behandelt hatte. Die Geometrie der Zahnräder Zahnräder gelten als komplizierte Bauteile, da eine relativ große Zahl an Parametern definiert werden muss. Die Parame- www.cad-cam.de ter sind oft nicht intuitiv, wie es etwa der Durchmesser einer Welle ist. Es bleibt beim unerfahrenen Anwender daher oft ein © 2006 Carl Hanser Verlag, München Nicht zur Verwendung in Intranet- und Internet-Angeboten sowie elektronischen Verteilern. METHODEN BERECHNUNG EVOLVENTISCHES PROFIL. Der größte Teil an Zahnrädern basiert auf einem evolventischen Zahnprofil, das heißt, die Zahnflanke entspricht von der Form her einer Evolvente. Diese Flankenform bietet einige entscheidende Vorteile. Der wichtigste ist sicherlich die Möglichkeit, die Verzahnung mit geradflankigen Werkzeugen herstellen zu können. Damit verbunden ist die Tatsache, dass Zahnräder mit unterschiedlicher Zähnezahl mit demselben Werkzeug verzahnt werden Gefühl von Unsicherheit, ob auch alles richtig gemacht wurde. Die wichtigsten Parameter sollen hier vorgestellt werden, um diesem Gefühl abzuhelfen. 54 CAD CAM 11-12/2006 können. Das ist nicht selbstverständlich; bei Zykloiden oder Kreisbogenverzahnungen geht das nicht. Bild 1 zeigt, wie mit einer Geraden die Evolvente definiert wird. Am einfachsten stellt man sich die Gerade als Lineal vor. Am Anfang liegt das Lineal mit dem Nullpunkt tangential am Grundkreis an. Dann rollt das Lineal über den Grundkreis, das Maß auf dem Lineal im aktuellen Berührpunkt gibt die Bogenlänge auf dem Grundkreis vom Startpunkt aus gemessen an. Die Kurve, die der Nullpunkt des Lineals Bild 1: Evolvente, die durch Abrollen einer Geraden (Lineal) auf dem Grundkreis erzeugt wird. © 2006 Carl Hanser Verlag, München www.cad-cam.de Nicht zur Verwendung in Intranet- und Internet-Angeboten sowie elektronischen Verteilern. BERECHNUNG Bild 2: Die Achsabstandsänderung ändert den Eingriffswinkel α. beschreibt, ist dann die Evolvente. Ein weiterer Vorteil der Evolvente ist die Unempfindlichkeit gegenüber (kleinen) Achsabstandsänderungen. Der Eingriff erfolgt bei einer Evolvente immer entlang einer gemeinsamen Tangente an die Grundkreise, wobei diese Gerade gleichzeitig die erzeugende Gerade für die Evolvente ist; gewissermaßen ein sehr schmales Lineal, das zwischen die beiden Grundkreise eingeklemmt wird. Wie in Bild 2 zu erkennen ist, ändert sich bei einem modifizierten Achsabstand allenfalls der Betriebseingriffswinkel α, und das normalerweise so wenig, dass die Auswirkungen nicht relevant sind. Um ein Zahnrad zu definieren, könnte man auf die Definition der Evolvente zurückgehen, das heißt den Grundkreis vorgeben, dann den Abstand der beiden Evolventen zwischen einer rechten und einer linken Flanke festlegen, also die Zahndicke an einem festgelegten Durchmesser, die Teilung bezie- hungsweise die Anzahl der Zähne und schließlich Kopf- und Fußkreis sowie einen Radius im Fußbereich vorgeben. Damit wäre ein Zahnrad mit sechs Parametern beschrieben. In der Praxis wird das aber so nicht gemacht. Der Grund hierfür ist, dass metallische Zahnräder überwiegend gefräst werden. Ein Zahnrad wird daher in der Regel durch die Beschreibung des Werkzeuges definiert. Definition des Zahnrads: zwei Optionen Es gibt zwei Ansätze. In Deutschland ist die Definition eines Bezugsprofils und einer Profilverschiebung üblich, während vor allem im englischsprachigen Ausland stärker auf die hergestellte Geometrie des Zahnrads (Durchmesser oder Zahnhöhen) abgehoben wird. Die beiden Ansätze sind nicht prinzipiell verschieden, es soll ja auch dasselbe Zahnrad definiert werden. Es ist eher die Philosophie der Betrachtung. Und daraus fol- METHODEN gend eine leicht andere Auswahl der festgelegten Parameter. An dieser Stelle werden wir uns auf die deutsche Philosophie beschränken. Bild 3 zeigt die Definition des Zahnrades auf der Grundlage eines zahnstangenförmigen Bezugsprofils. Im Gegensatz zu einem Fräser fasst das Bezugsprofil normalerweise alle Bearbeitungsschritte zusammen (zum Beispiel das Fräsen der Zähne und Schleifen einer Profilkorrektur) und weist kein Spiel zwischen Zahnkopf und Bezugsprofil auf. Der Abstand von zwei Punkten auf aufeinanderfolgenden linken (oder rechten) Flanken des Bezugsprofils ist gleich dem Modul m multipliziert mit π, also der Teilung. Die Bezugslinie eines Bezugsprofils, von der aus die Zahnkopfhöhe hap und die Zahnfußhöhe hfp gemessen werden, ist immer auf der Höhe, an der die Zahndicke der halben Teilung entspricht. Dabei wird hap in Richtung Zahnkopf positiv gemessen, hfp in Richtung Fuß. Wichtig bei der Definition des Bezugsprofils ist, ob es sich um das Bezugsprofil des Zahnrades (das wäre das Übliche) oder um das des Werkzeuges handelt. Es drehen sich dann nämlich die Bezeichnungen gerade um: hfp0 = hap, wobei der Index 0 andeutet, dass es sich um das Werkzeugprofil handelt. Profilverschiebung beeinflusst Zahnform Wenn die Bezugslinie des Bezugsprofils Tangente an dem Teilkreis des Zahnrades ist, ist die Profilver- Bild 3: Es gibt zwei Ansätze für die Definition eines Zahnrads: hier die in Deutschland übliche durch das Bezugsprofil. CAD CAM 11-12/2006 55 Bild 4: Einfluss der Profilverschiebung bei unterschiedlicher Zähnezahl. schiebung x gleich null. Liegt die Bezugslinie weiter außen, definiert der Abstand von Bezugslinie zum Teilkreis eine positive Profilverschiebung, liegt die Bezugslinie weiter innen, entsprechend eine negative. Der Abstand vom Mittelpunkt des Zahnrades zur Bezugslinie ist der Herstellachsabstand. Da die Profilverschiebung keine Mehrkosten bei der Fertigung verursacht, ist sie einer der wichtigsten Parameter, um die Eigenschaften eines Zahnradpaares zu beeinflussen. Der Einfluss der Profilverschie- bung erstreckt sich dabei sowohl auf die Kopf- und Fußkreisdurchmesser als auch auf die Zahnform selbst. Die Auswirkungen auf die Durchmesser sind trivial, eine Profilverschiebung von 1 mm vergrößert den Kopf- und den Fußkreisdurchmesser um 2 mm (Radien um 1 mm). Bei der Zahnform ist der Einfluß hingegen stark von der Zähnezahl abhängig (Bild 4) – je mehr Zähne, desto weniger stark. Im Grenzübergang zu unendlich vielen Zähnen landet man bei einer Zahnstange, © 2006 Carl Hanser Verlag, München www.cad-cam.de Nicht zur Verwendung in Intranet- und Internet-Angeboten sowie elektronischen Verteilern. METHODEN BERECHNUNG Bild 5: Vorgehensweise zur Festlegung der Mindestsicherheiten für die Auslegung. 56 CAD CAM 11-12/2006 SPECIAL die gerade dem Bezugsprofil entspricht. Hier kann man hin- und herschieben so viel man möchte, die Zahnform ändert sich nicht. Ist die Profilverschiebung zu klein, werden die Zähne unterschnitten, das heißt im Fußbereich werden Teile der evolventischen Flanke hinterschnitten. Ab 15 Zähnen abwärts empfiehlt sich eine positive Profilverschiebung, um dem in diesem Bereich natürlicherweise auftretenden Unterschnitt entgegenzuwirken. Eine zu große Profilverschiebung führt zu einem spitzen Zahn, die Zahndicke am Kopf geht gegen null. Das ist vor allem bei gehärteten Zahnrädern unerwünscht, da die Zahnköpfe sonst durchhärten. Das kann dazu führen, dass der komplette Zahnkopf wegbricht. Rechnen mit Methode Zu einer der häufigsten Fragen, die wir als Hersteller eines Berechnungsprogramms gestellt bekommen, gehört interessanterweise: »Ich habe einen Sicherheitsfaktor von 1.134 als Ergebnis bekommen. Hält das denn jetzt?« Offenbar ist das Verständnis und die korrekte Durchführung der in dieser Serie vorgestellten Methoden gar nicht © 2006 Carl Hanser Verlag, München www.cad-cam.de Nicht zur Verwendung in Intranet- und Internet-Angeboten sowie elektronischen Verteilern. BERECHNUNG METHODEN das eigentliche Problem, sondern Je genauer man in diesem Abschnitt die Anwendung in der Praxis. Daarbeitet, und je mehr vergleichbare bei sind Fragen zu klären wie: WelKonstruktionen man zur Verfügung che Werkstoffdaten werden für die hat, desto klarer zeichnet sich in der Berechnung verwendet, welches ist Regel eine Grenze ab. Das erklärt die Nennlast, wie behandle ich die dann auch, warum die Platzhirsche unterschiedlichen Belastungszudes Markts gegenüber den Neuanstände, welche Sicherheitsfaktoren fängern einen Vorteil haben. brauche ich? In einem dritten Schritt werden Die Vorgehensweise, die ich zur nun Mindestsicherheiten festgelegt, Anwendung der Rechenmethoden die für die Neuauslegung verwendet hier vorstellen möchte, ist im Laufe werden. Soll eine vorhandene Konder Jahrzehnte entstanden und hat struktion modifiziert und dabei opsich in der Praxis bewährt. Letztlich timiert werden (zum Beispiel soll läuft es darauf hinaus, das firmenmehr Leistung übertragen werden), interne Know-how zur Auslegung so ist das obige Verfahren noch etvon neuen Konstruktionen zu nutwas strenger anwendbar: Der akzen, das in Form von älteren Kontuelle Zustand wird analysiert, dann struktionen vorliegt. Bei diesen ist wird genau der Parameter geändert, im Regelfall bekannt, welche der der das neue Ziel darstellt (also die Konstruktionen sich bewährt hatLeistung in der Berechnung erhöht), ten und welche nicht. Bei Letzteren und anschließend werden die Konweiß man normalerweise, was die struktionsparameter so lange geänProbleme beziehungsweise die Verdert, bis die alten Sicherheitsfaktosagensarten waren. ren mindestens wieder erreicht sind. Die Idee der Vorgehensweise ist Der Vorteil dieser Vorgehensnahe liegend und einfach: Soll eine weise ist, dass sehr viele Unsicherneue Konstruktion ausgelegt werheiten in die Festlegung der Minden, werden in einem ersten Schritt destsicherheiten verschoben werso viele vorhandene Konstruktioden. So streuen die Werkstoffwerte nen nachgerechnet wie möglich. je nach Qualität um bis zu 30 ProMan fixiert allgemeine Einflussfakzent, die Lasten sind oft nur bis auf toren; es werden also beispielsweise 50 Prozent genau bekannt. Viele einheitliche Werkstoffdaten, AnFaktoren sind in den Rechenmethowendungsfaktoren, Schmierstoffden nicht scharf definiert, allen vordaten und Nenndrehmomente anan der Betriebs- oder Anwendungsgesetzt. Es ist wichtig, faktor. dass diese Faktoren im Da sich der errechLaufe des Prozesses nete Sicherheitsfaktor nicht geändert werden, durch die Division von da sonst die Vergleichertragbarer Spannung barkeit der Ergebnisse durch die tatsächliche verloren geht. Spannung ergibt, werIn einem zweiten den die Unsicherheiten Schritt werden die sich durch die Skalierung ergebenden Sicherheitsder Mindestsicherheit faktoren sortiert nach automatisch ausgegli›ausreichend dimensiochen. Bild 5 zeigt in einiert‹ und ›unterdimen- Dr. Stefan Beermann, nem Blockschaltbild sioniert, hat im Betrieb Kisssoft: »Letztlich die Vorgehensweise im versagt‹. Es ergibt sich läuft es darauf hinaus, Überblick. hoffentlich eine Trennli- das firmeninterne Dr. Stefan Beermann, nie zwischen den beiden Know-how zur AusleKiSSsoft Gruppen: Ab einem ge- gung von neuen Konwissen Mindestsicher- struktionen zu nutzen, heitsfaktor abwärts gab das in Form von älteren es Schadensfälle, ober- Konstruktionen vorhalb dieses Wertes nicht. liegt.« @ www.KISSsoft.ag CAD_CAM_Jumpstart_268x60.indd 1 15.03.2006 15:50:48