Sensortechnik 1 - FB 11

Werbung

Sensor Technik 1

Stand WS 2004 / 2005

Seite 1

Sensortechnik 1

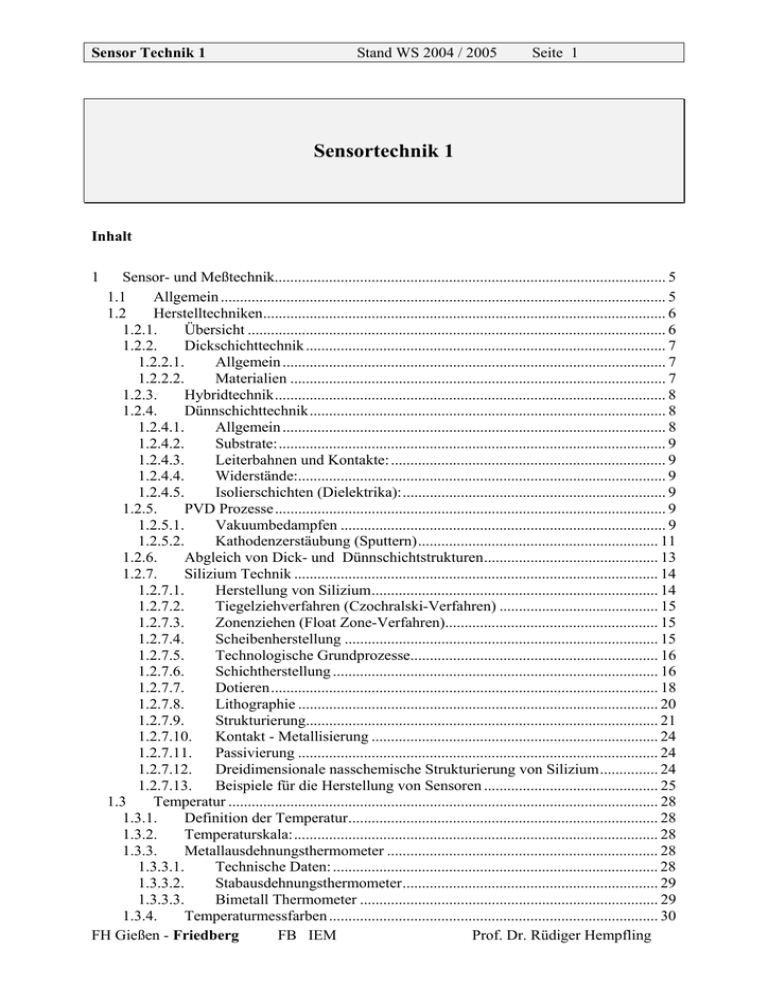

Inhalt

1

Sensor- und Meßtechnik..................................................................................................... 5

1.1

Allgemein ................................................................................................................... 5

1.2

Herstelltechniken........................................................................................................ 6

1.2.1.

Übersicht ............................................................................................................ 6

1.2.2.

Dickschichttechnik ............................................................................................. 7

1.2.2.1.

Allgemein ................................................................................................... 7

1.2.2.2.

Materialien ................................................................................................. 7

1.2.3.

Hybridtechnik..................................................................................................... 8

1.2.4.

Dünnschichttechnik............................................................................................ 8

1.2.4.1.

Allgemein ................................................................................................... 8

1.2.4.2.

Substrate:.................................................................................................... 9

1.2.4.3.

Leiterbahnen und Kontakte: ....................................................................... 9

1.2.4.4.

Widerstände:............................................................................................... 9

1.2.4.5.

Isolierschichten (Dielektrika):.................................................................... 9

1.2.5.

PVD Prozesse..................................................................................................... 9

1.2.5.1.

Vakuumbedampfen .................................................................................... 9

1.2.5.2.

Kathodenzerstäubung (Sputtern).............................................................. 11

1.2.6.

Abgleich von Dick- und Dünnschichtstrukturen............................................. 13

1.2.7.

Silizium Technik .............................................................................................. 14

1.2.7.1.

Herstellung von Silizium.......................................................................... 14

1.2.7.2.

Tiegelziehverfahren (Czochralski-Verfahren) ......................................... 15

1.2.7.3.

Zonenziehen (Float Zone-Verfahren)....................................................... 15

1.2.7.4.

Scheibenherstellung ................................................................................. 15

1.2.7.5.

Technologische Grundprozesse................................................................ 16

1.2.7.6.

Schichtherstellung .................................................................................... 16

1.2.7.7.

Dotieren.................................................................................................... 18

1.2.7.8.

Lithographie ............................................................................................. 20

1.2.7.9.

Strukturierung........................................................................................... 21

1.2.7.10.

Kontakt - Metallisierung .......................................................................... 24

1.2.7.11.

Passivierung ............................................................................................. 24

1.2.7.12.

Dreidimensionale nasschemische Strukturierung von Silizium............... 24

1.2.7.13.

Beispiele für die Herstellung von Sensoren ............................................. 25

1.3

Temperatur ............................................................................................................... 28

1.3.1.

Definition der Temperatur................................................................................ 28

1.3.2.

Temperaturskala:.............................................................................................. 28

1.3.3.

Metallausdehnungsthermometer ...................................................................... 28

1.3.3.1.

Technische Daten: .................................................................................... 28

1.3.3.2.

Stabausdehnungsthermometer.................................................................. 29

1.3.3.3.

Bimetall Thermometer ............................................................................. 29

1.3.4.

Temperaturmessfarben ..................................................................................... 30

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 2

1.3.5.

Metalldraht - Thermofühler.............................................................................. 30

1.3.5.1.

Theorie ..................................................................................................... 30

1.3.5.2.

Messverfahren .......................................................................................... 32

1.3.6.

Keramische und Halbleiter- Temperatursensoren............................................ 33

1.3.6.1.

Grundlagen ............................................................................................... 33

1.3.6.2.

PTC Technische Daten............................................................................ 34

1.3.6.3.

PTC Anwendungen .................................................................................. 34

1.3.6.4.

NTC Technische Daten ............................................................................ 35

1.3.6.5.

Anwendung von NTC - Sensoren ............................................................ 35

1.3.6.6.

Silizium Sensoren..................................................................................... 38

1.3.6.7.

Temperatur - IC........................................................................................ 38

1.3.7.

Thermoelemente............................................................................................... 38

1.3.7.1.

Grundlagen ............................................................................................... 38

1.3.7.2.

Ausführungsformen.................................................................................. 39

1.3.7.3.

Materialien ............................................................................................... 39

1.3.7.4.

Anwendungen........................................................................................... 40

1.3.8.

Schwingquarze ................................................................................................. 41

1.3.8.1.

Piezoelektrischer Effekt ........................................................................... 41

1.3.8.2.

Temperaturabhängigkeit der Schwingfrequenz ....................................... 42

1.3.8.3.

Quarz Temperatursensoren ...................................................................... 42

1.3.8.4.

Anwendungen........................................................................................... 43

1.3.8.5.

Kenngrößen .............................................................................................. 43

1.3.8.6.

Beispiel für ein Schwingquarzthermometer............................................. 43

1.3.8.7.

Temperaturmessung mit Vergleichsquarz................................................ 44

1.3.9.

Strahlungsthermometer .................................................................................... 44

1.3.9.1.

Grundlagen ............................................................................................... 44

1.3.9.2.

Messtechnik.............................................................................................. 45

1.3.9.3.

Messprinzip von Strahlungsthermometern............................................... 45

1.3.9.4.

Bauformen von Pyrometern ..................................................................... 45

1.3.9.5.

Gesamtstrahlungspyrometer..................................................................... 46

1.3.9.6.

Spektralpyrometer .................................................................................... 46

1.3.9.7.

Bandstrahlungspyrometer......................................................................... 46

1.3.9.8.

Verhältnispyrometer................................................................................. 46

1.3.9.9.

Einfluss des Emissionsgrades................................................................... 46

1.3.9.10.

Glühfadenpyrometer................................................................................. 47

1.3.9.11.

Infrarotkameras ........................................................................................ 47

1.3.10. Kalorimeter....................................................................................................... 47

1.3.10.1.

Grundlagen ............................................................................................... 47

1.3.10.2.

Kalorimeterbauarten................................................................................. 47

1.4

Zeit- und Längenmessung ........................................................................................ 48

1.4.1.

Zeitmessung ..................................................................................................... 48

1.4.1.1.

Zeitnormal ................................................................................................ 48

1.4.1.2.

Aufbau von Uhren.................................................................................... 48

1.4.1.3.

Die Atomuhr............................................................................................. 50

1.4.1.4.

Genauigkeit der Zeitmessung................................................................... 50

1.4.1.5.

Prinzip Universalzähler ............................................................................ 51

1.4.2.

Drehbewegung /Drehweg................................................................................. 51

1.4.2.1.

Potentiometer ........................................................................................... 51

1.4.2.2.

Drehzahlmesser ........................................................................................ 52

1.4.2.3.

Inkrementalgeber...................................................................................... 53

1.4.3.

Induktive und kapazitive Sensoren .................................................................. 55

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 3

1.4.3.1.

Tauchankersensor..................................................................................... 55

1.4.3.2.

Differentialtransformator ......................................................................... 55

1.4.3.3.

Induktiv - Sensoren ................................................................................. 56

1.4.3.4.

Kapazitive Sensoren................................................................................. 58

1.4.4.

Optische Wegemessung ................................................................................... 59

1.4.4.1.

Lichtschrankenanordnungen .................................................................... 59

1.4.5.

Ultraschall Messungen ..................................................................................... 60

1.4.5.1.

Grundlagen ............................................................................................... 60

1.4.5.2.

Wellenausbreitung.................................................................................... 61

1.4.5.3.

Ultraschall- Sensoren ............................................................................... 62

1.4.5.4.

Messverfahren .......................................................................................... 63

1.4.6.

Radar – Messungen .......................................................................................... 64

1.4.6.1.

Grundlagen ............................................................................................... 64

1.4.6.2.

Ortung....................................................................................................... 64

1.4.6.3.

Geschwindigkeitsmessung ....................................................................... 65

1.5

Kraft ......................................................................................................................... 66

1.5.1.

Grundlagen ....................................................................................................... 66

1.5.1.1.

Größen und Einheiten............................................................................... 66

1.5.1.2.

Physikalische Messprinzipien .................................................................. 66

1.5.2.

Dehnungsmessstreifen...................................................................................... 67

1.5.2.1.

Allgemein ................................................................................................. 67

1.5.2.2.

Metallische DMS...................................................................................... 67

1.5.2.3.

Sonderformen ........................................................................................... 68

1.5.2.4.

Halbleiter DMS ........................................................................................ 68

1.5.2.5.

DMS Installation ...................................................................................... 68

1.5.2.6.

Messung mit DMS ................................................................................... 68

1.5.2.7.

Messschaltung .......................................................................................... 69

1.5.2.8.

Installationsbeispiele ................................................................................ 69

1.5.3.

Kraftmessung ................................................................................................... 69

1.5.3.1.

Kraftmessung mit DMS ........................................................................... 69

1.5.3.2.

Elektrodynamische Kraftmessung............................................................ 70

1.5.3.3.

Piezoelektrische Kraftmessung ................................................................ 70

1.5.4.

Beschleunigungsmessung................................................................................. 71

1.5.5.

Druckmessung.................................................................................................. 72

1.5.5.1.

Allgemein ................................................................................................. 72

1.6

Magnetfeld ............................................................................................................... 73

1.6.1.

Grundlagen der Magnetfeldsensoren ............................................................... 73

1.6.1.1.

Allgemein ................................................................................................. 73

1.6.1.2.

Hall - Effekt.............................................................................................. 73

1.6.2.

Magnetorestriktive Sensoren............................................................................ 74

1.6.2.1.

Feldplatten................................................................................................ 74

1.6.2.2.

Ferromagnetische Metallnadeln ............................................................... 75

1.6.3.

Materialien ....................................................................................................... 75

1.6.4.

Aufbau von Sensoren ....................................................................................... 75

1.6.4.1.

Hall – Sensoren ........................................................................................ 75

1.6.4.2.

Magnetorestriktive Sensoren.................................................................... 75

1.6.5.

Anwendungen................................................................................................... 76

1.6.5.1.

Magnetfeldmessung mit Hall – Sensoren................................................. 76

1.6.5.2.

Kontaktlose Positionserfassung................................................................ 76

1.6.5.3.

Positionsmelder, Endabschalter ............................................................... 76

1.6.5.4.

Weitere Anwendungen............................................................................. 77

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 4

1.6.5.5.

Differential Feldplatten Sensor ................................................................ 78

1.6.6.

Saturationskern – Sonden................................................................................. 78

Empfohlene Literatur:

Ahlers / Waldmann: Mikroelektronische Sensoren

Bergmann / Schäfer: Lehrbuch der Experimentalphysik

Hauptmann, Peter: Sensoren Prinzipien und Anwendungen

Heimann / Gerth / Popp: Mechatronik

Juckenack, Friedrich: Handbuch der Sensortechnik

Keil, Stefan: Beanspruchungsermittlung mit Dehnungsmeßstreifen

Lemme: Sensoren in der Praxis

Nührmann: Sensor – Praxis

Profos – Pfeifer: Handbuch der industriellen Meßtechnik

Reichl, Herbert: Halbleitersensoren

Schanz, Günther W. : Sensoren Fühler der Meßtechnik

Schaumburg, H.: Sensor – Anwendungen

Schaumburg, H.: Sensoren

Schnell, Gerhard: Sensoren in der Automatisierungstechnik

Tränkler, H.-R.; Obermeier, E.: Sensortechnik

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

1

1.1

Stand WS 2004 / 2005

Seite 5

Sensor- und Meßtechnik

Allgemein

Messen heißt vergleichen. Man

vergleicht also eine Meßgröße,

eine physikalische Größe mit einer Eichgröße, mit einem Normal.

Diese Eichgröße muß nun nicht

notwendigerweise am Ort des

Messens zugegen sein, sondern

sie ist durch geeignete Abbilder

der Eichgrößen gegeben. Beispiel

ist der Zollstock, mit dem man

Längen mißt. Dieser Zollstock ist

ein Abbild des Eichmaßes Meter

mit entsprechender Einteilung.

Meßsystem

Prozess

x Meßgröße, Eingang

Meßeinrichtung

xa Meßwert

(Ausgang)

xn, Eichgröße

Justier- bzw.

Eichprozess

Meß-

MeßMeßgröße

Die Messeinrichtung bearbeitet

signal Umformung

Erfassung

signal

(Aufnehmer)

(Anpasser)

also den Eingang bzw. die MessHilfsenergie

größe und man erhält als Ausgang

Hilfsden Messwert. Dabei ist nach

gerät

VDI/VDE 2600 die Messeinrichtung noch aufzuteilen in AufnehPrinzipaufbau von Meßsystemen

mer (Sensor, Messumformer,

Messwandler) und Anpasser

(Messwandler, Messverstärker)

sowie Ausgeber (Anzeiger, Umsetzer)

Ausgabe

(Ausgeber)

Meßwert

Diese hier genannten Grundfunktionen, mit der Ergänzung der Zuweisung von Einheiten bzw.

Generierung von Einheiten im Prozess der Messgrößenumformung lassen sich nicht immer

auf den ersten Blick bei jedem Messgerät identifizieren. Gerade bei einfachen Messgeräten

findet eine Kombination einzelner Segmente statt bzw. werden die Funktionen durch Handhabung des Menschen ersetzt.

Beispiel Strommessung mit Drehspulgerät

Prozeß/Wirkprinzip:

Strom erzeugt Magnetfeld (Induktion), Magnetfelder wirken aufeinander mit Kraftentfaltung

Eichprozeß:

Kraftwirkung eines Magnetfeldes, das durch Stromfluss entstanden

ist, auf ein anderes Magnetfeld.

Messgröße:

Strom

Messeinrichtung:

Erfassung:

Drehspule, und Permanentmagnet

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 6

Umformung:

Ausgabe:

Rückstellfeder

Zeiger, Skala

Messwert:

Stellung des Zeigers über einer Skala (z.B. 125 mA)

Allgemein

Anwendung beim Drehspulgerät

10

r

r r

F = I( L × B)

30

Dauermagnet

Weicheisenzylinder

feststehend

Zeiger

S

N

F

20

1

N

L

I

B

Rückstellfeder

Drehspule

S

Symbol für Drehspulmeßgerät

Funktionsprinzip Drehspulgerät

(Kraftwirkung auf einen stromdurchflossenen Draht im Magnetfeld)

1.2

1.2.1.

Herstelltechniken

Übersicht

Die Herstelltechniken von Sensoren reichen von der Montage von Elementen, deren physikalischen Eigenschaften man zur Messung bestimmter Größen nutzen möchte (Ausdehnung einer Flüssigkeit für ein Flüssigkeitsthermometer) bis hin zur Integration von Wirkelement mit

Signalvorverarbeitung und Signalweiterverarbeitung. Weil im Rahmen der komplexer werdenden Aufgaben zunehmendes Interesse an Sensorsystemen besteht, sucht man auch hier mit

höherer Integrationsdichte zu physikalisch immer kleineren Sensoren zu kommen. Dies führt

unter anderem auch zu dem wünschenswerten Effekt, daß kleinere Sensoren die Messgröße

weniger beeinflussen.

Historisch lassen sich die Miniaturisierungstechniken Leadframes, Dickschichttechnik,

Dünnschichttechnik und Siliziumtechnik unterscheiden. In neuerer Zeit kommt noch die Mikrosystemtechnik hinzu.

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

1.2.2.

Dickschichttechnik

1.2.2.1.

Allgemein

Seite 7

Die Dickschichttechnik bezieht ihren Namen aus der Tatsache, daß die hier verwendeten

Schichten dicker als die der Dünnschichttechnik sind. Mit Dickschichttechnik lassen sich

Schichtdicken von ca. 5 bis 100 µm bei einer Genauigkeit in den Dimensionen von ca. ± 1

µm (Stand 1995) herstellen.

Mittels Siebdruckverfahren und spezieller Dickschichtpasten werden Leiterbahnen, Widerstände, Dielektrika und lsolierschichten auf Keramiksubstrate aufgebracht Die so entstandenen Schichten werden bei Temperaturen bis ca. 900°C eingebrannt (gesintert).

Dickschichtpasten bestehen aus feinkörnigen Gemengen anorganischer Bestandteile, die in

einem organischen Trägermaterial gelöst sind. Alle Pasten enthalten Lösungs- und Netzmittel,

organische Binder und Glaspulver. Hinzu kommen Metallpulver Leitpasten, Metalloxide

(Widerstandspasten), Glasfritte oder Keramiken Dielektrika.

1.2.2.2.

Materialien

1.2.2.2.1

Substratmaterialien:

Als Substratmaterialien werden in der Dickschichttechnik Al2O3-, AIN-, BeO- Keramik und

emaillierte Stahlsubstrate (Größe 2" x 2" bis 4"x 6") verwendet.

1.2.2.2.2

Leiterbahnen:

Pasten für Leiterbahnen werden unter Verwendung von elektrisch gut leitenden Metallen und

Legierungen hergestellt. Anwendung finden z.B. Ag und Au sowie Legierungen aus Ag oder

Au mit Pd oder Pt. Leitpasten bestehen aus Metallpartikel, Lösungsmittel und Glasfritte.

1.2.2.2.3

Widerstände

Übliche Widerstandspasten enthalten Palladiumoxid / Silber PdO/Ag), Iridiumoxid /Platin (IrO2/Pt) oder rutheniumhaltige Gemische. Diese Pasten sind mit Schichtwiderständen von

10 Ω bis 10 MΩ verfügbar.

1.2.2.2.4

Träger

Als Träger dient ein Isolator: Keramik, Glas oder emaillierter Stahl.

1.2.2.2.5

Dielektrika

Die Hauptbestandteile dielektrischer Pasten sind BaTiO3 (HDK- Pasten), TiO2, Mg-, Zn- oder

CaTiO3 (NDK- Pasten).

1.2.2.2.6

Schutzglasuren, Crossover- und Multilayer- Pasten

Schutzglasuren werden aufgebracht, um die Widerstände vor reaktiven Vergußmassen und

sonstigen Umwelteinflüssen (z.B. Feuchte) zu schützen. Zur Isolierung von Leiterbahnen bei

Leitbahnkreuzungen (Crossover) und Multilayer- Schaltungen sind Pasten mit geringer

Dielektrizitätszahl und angepaßtem thermischen Ausdehnungskoeffizienten im Einsatz.

1.2.2.2.7

Sensorpasten

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 8

Für die Herstellung von Sensoren wurden von den Pastenherstellern spezielle Widerstandspasten für Dehnungsmeßwiderstände, Heißleiter und Temperaturmeßwiderstände (Pt- Widerstände) entwickelt.

Heizwiderstand und Meßwiderstand

auf Keramiksubstrat

(Strömungssensor)

Gold-Kontakt

Temperaturmeßwiderstände

Heiz

widerstand

Vektorieller Strömungssensor

1.2.3.

Hybridtechnik

Neben den aufgedruckten Schichten und ihren speziellen elektrischen Funktionen lassen sich auch miniaturisierte Bauelemente (SMD - Elemente oder Nackt - Chips) auflöten. Das

führt dann zu den sogenannten Hybridbausteinen. Dies kann

sowohl für die Dickschicht- als auch für die Dünnschichttechnik angewendet werden.

Chip

Bonddraht

Widerstand

Dielektrikum

Kleber

Lötkontakt

Kondensator

Leiterbahn

Keramik - Träger

Beispiel und Schema vom

Hybridtechnik aus dem Automobilbereich (Motorelektronik von Bosch)

Resistive Drucksensoren auf Keramikmembran

1.2.4.

Dünnschichttechnik

1.2.4.1.

Allgemein

Es werden dünne Schichten (Schichtdicke < 1 µm bis 10 µm) durch Vakuumbedampfen oder

Kathodenzerstäubung (Sputtern) auf Keramik- oder Glassubstrate aufgebracht . Die Strukturierung der Schichten kann während der Beschichtung durch sogenannte Lochmasken oder im

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 9

Anschluß an die Schichtabscheidung durch selektive Photoätzprozesse (Photoresist- und

Ätzprozeß) vorgenommen werden. Auf diese Weise können Leiterbahnen, Widerstände und

Kondensatoren hergestellt werden.

1.2.4.2.

Substrate:

Al2O3-, BeO- und AIN- Keramik, Glassubstrate, Silizium- und Metallsubstrate mit Isolierschicht. Als Schichtmaterialien werden reine Metalle, Legierungen und Isolierschichten verwendet.

1.2.4.3.

Leiterbahnen und Kontakte:

Au (mit Ni, NiCr oder Ti als Haftschicht), meist galvanisch verstärkt.

1.2.4.4.

Widerstände:

z.B. Ta, NiCr, Pt, Ni.

1.2.4.5.

Isolierschichten (Dielektrika):

z.B. Ta2O5, SiO2, Si3N4.

1.2.5.

PVD Prozesse

Unter PVD- Prozessen (Physical Vapour Deposition) werden Beschichtungsverfahren verstanden, mit denen Metalle, Legierungen oder chemische Verbindungen durch Zufuhr thermischer Energie (Vakuumbedampfen) oder durch Ionenbeschuß (Kathodenzerstäubung Æ Sputtering) im Hochvakuum abgeschieden werden.

PVD- Verfahren weisen eine Anzahl von Eigenschaften auf, die eine breite Anwendung in der

Dünnschichttechnik, der Mikroelektronik, der Siliziumtechnik und der Sensorik ermöglichen.

-

-

-

-

-

Die Schichtdicke läßt sich in einem weiten Bereich variieren (1 nm bis zu einigen hundert

µm).

hohe Uniformität und sehr gute Reproduzierbarkeit der Schichteigenschaften;

es bestehen keine Einschränkungen bezüglich des Substratmaterials. Es können Metalle,

Halbleiter, Glas, Keramiken oder Kunststoffe beschichtet werden;

es lassen sich unterschiedlichste Materialien abscheiden. Neben Metallen und Legierungen sind auch chemische Verbindungen (z.B. Isolatoren, Metalloxide) herstellbar;

Mehrschichtsysteme (Multilayer- Systeme) aus verschiedenen Materialien und mit unterschiedlicher Dicke können in ein und demselben Vakuumprozeß abgeschieden werden;

niedrige Substrattemperatur;

die Schichteigenschaften (z.B. spezifischer Widerstand, Schichtadhäsion, Gefüge, Härte,

Schichtspannungen, Zusammensetzung, Dichte, Brechungsindex) können durch die Einstellung der Prozeßparameter, (z.B. Substrattemperatur, Restgasdruck, Arbeitsdruck, Teilchenenergie, Abscheiderate, Abscheideatmosphäre) variiert bzw. optimiert werden.

1.2.5.1.

Vakuumbedampfen

Der Bedampfungsprozeß ist ein Hochvakuumverfahren, das im Wesentlichen in drei Stufen

verläuft:

-

Verdampfung des Schichtmaterials;

Transport der Dampfteilchen durch das Vakuum zum Substrat;

Kondensation auf dem Substrat.

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 10

1.2.5.1.1

Verdampfungsphase:

Beim Vakuumbedampfen wird das in der Verdampfungsquelle befindliche Beschichtungsmaterial so hoch erhitzt, bis sich ein

ausreichend hoher Dampfdruck

gebildet hat und damit eine geHeizung

wünschte VerdampfungsgeSubstrat

schwindigkeit erreicht wird. Als

Dampfdruck (SättigungsdampfMaske

druck) wird der GleichgewichtsAufdampfschicht

druck bezeichnet, der sich in einem geschlossenen Gefäß ausbilSchichtatome

det, wenn beide Phasen (flüssig

und dampfförmig) nebeneinander

bestehen. In einem solchen

Schmelze

Gleichgewichtszustand sind die

Verdampfungsrate und die KonTiegel

densationsrate gleich.

In der Praxis ist der Spielraum

für die Verdampfungsrate nicht

allzu groß:

Zu langsames Verdampfen

führt zu unerwünschten Re-

Schema Bedampfungsanlage

-

-

aktionen mit Restgasen.

Bei zu schnellem Verdampfen (Dampfdruck über der Quelle zu groß), stoßen die Dampfteilchen untereinander zusammen. Sie gelangen nicht stoßfrei zum Substrat, so daß ein

Teil wieder zur Quelle zurückgestreut wird.

Zu hohe Verdampfungstemperaturen führen aber auch zur Bildung von Dampfblasen. Dadurch wird Verdampfungsmaterial spritzerförmig aus der Verdampfungsquelle herausgeschleudert, das z.T. auch auf die Substrate gelangt (Schichtschäden).

Beim Bedampfen im Hochvakuum übliche Drücke liegen zwischen 10 –2 und 10 –4 Pa.

1.2.5.1.2

Transportphase:

Die beim Bedampfen emittierten Teilchen haben eine mittlere kinetische Energie von etwa

0,2 eV bei 1500 K, und ca. 0,26 eV Bei 2000 K. Die beiden Beispiele zeigen, daß die Energie

der Teilchen vergleichsweise klein ist und auch bei hohen Temperaturen klein bleibt im Vergleich zu den Teilchenenergien beim Sputtern. Da für ein bestimmtes Beschichtungsmaterial

die Verdampfungstemperatur nur wenig variiert werden kann, läßt sich auch die Teilchenenergie nur geringfügig verändern.

1.2.5.1.3

Kondensationsphase:

Der Kondensationsprozess vollzieht sich im wesentlichen in drei Schritten:

a) Auf das Substrat auftreffende Dampfteilchen übertragen kinetische Energie auf die Substratoberfläche. Das Teilchen lagert sich zunächst als lose gebundenes Ad - Atom an.

b) Das Ad - Atom diffundiert auf der Substratoberfläche (Oberflächendiffusion). Es findet

ein Energieaustausch mit den Gitteratomen statt, bis das Atom einen niederenergetischen

Platz einnimmt (Kern- oder Keimbildung). Der Prozeß der Keimbildung zu Beginn der

Schichtabscheidung findet bevorzugt an Störstellen der Substratoberfläche statt und führt

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 11

zu einer Inselbildung, bis schließlich eine zusammenhängende Schicht entsteht. Die

Keimbildung und das Schichtwachstum hängen in hohem Maße von der Substratoberfläche und den Beschichtungsbedingungen ab. Sie werden durch hohe Substrattemperaturen,

niedrigen Schmelzpunkt des Beschichtungsmaterials und durch niedrige Kondensationsgeschwindigkeit (Abscheideraten) begünstigt.

c) Diffusion der kondensierten Atome innerhalb des Gitters (Volumendiffusion).Die sich

einstellende Gefügestruktur der sich bildenden Schicht kann abhängig vom Verhältnis der

Substrattemperatur Ts zur Schmelztemperatur Tm des Beschichtungsmaterials verschiedene Oberflächenformen annehmen (Geringe Dichte und hohe Rauhigkeit bis zu hoher

Dichte und glatter Oberfläche).

1.2.5.2.

Kathodenzerstäubung (Sputtern)

1.2.5.2.1

Allgemein

Bei der Kathodenzerstäubung handelt es sich um einen Plasmazerstäubungsprozeß, bei dem

Edelgasionen gegen ein Target (Kathode) beschleunigt werden, die bei ihrem Aufprall Teilchen des Targetmaterials herauslösen, welche auf dem gegenüberliegenden Substratträger zu

einer festen Schicht kondensieren. Sputtern stellt das am häufigsten in der Mikroelektronik

eingesetzte PVD - Verfahren zur Abscheidung von Metallschichten dar. Allgemein betrachtet

verläuft der Prozeß in vier Schritten:

-

-

-

-

Erzeugung von Ionen und Beschleunigung dieser Ionen zum Target, das aus

dem abzuscheidenden Material besteht.

Herauslösen von Targetatomen durch den

Aufprall der Ionen.

Transport der freigesetzten Targetatome

zum Substrat.

Kondensation der Targetatome auf dem

Substrat (Schichtbildung).

Vakuumglocke

Abschirmung

Target-Kathode

Ar + Ionen

Substrat-Anode

1.2.5.2.2

Zerstäubungsmechanismus

Gaseinlaß

Die Erzeugung der für den Sputterprozeß

Heizung

Kühlwasser

notwendigen Ionen geschieht in einer selbHochspannung

ständigen Glimmentladung zwischen zwei

Vakuumpumpe

planaren Elektroden (Anode und Kathode).

Die Ionisation erfolgt durch unelastische StöSchema Sputteranlage

ße zwischen freien Elektronen und Gasmolekülen (meist Ar). Die dafür nötige Ionisierungsenergie (15.7 eV für Ar) wird dem Ar- Atom von dem an dem Stoß beteiligten Elektron

zugeführt, dessen kinetische Energie vor dem Stoß ein Vielfaches dieser Energie betragen

kann. Die in dem elektrischen Feld zur Kathode hin beschleunigten Ar+ - Ionen haben beim

Aufprall auf das Target eine kinetische Energie zwischen ca. 10 eV und einigen 1000 eV.

Beim Auftreffen geben sie einen Teil ihrer kinetischen Energie in einem begrenzten Volumen

(beteiligt sind ca. 1000 Atome) durch eine Folge von quasielastischen Zweierstößen an die

Gitteratome weiter. Während dieser Stoßkaskade werden Targetatome auch zur Oberfläche

gestreut, die bei ausreichender Energie, die größer als die Oberflächenbindungsenergie sein

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 12

muss, das Gitter verlassen können. Die mittlere Anzahl dieser abgetragenen Atome je auftreffendes Ion wird als Zerstäubungsausbeute bezeichnet.

Sputteranlagen der Firma FHR Anlagenbau

Folienbeschichtungsanlage

Mini Line S

Schichttyp

Material

Metalle

Legierungen

Multilayer

Binäre

Verbindungen

Al, Cr, Cu

Ni/Al, NiV7

CrNiCo/Cr

Ternäre

Verbindungen

Gradientschichten

Al2O3, AlN,

SiO2, Si3N4, TiO2

SiOxNy, AlOxNy

Al2O3 -> AlNxOy -> AlN

In Line Sputteranlagen

Die ZerstäubungsFeNi Lötschicht

ausbeute wird beAl Leiterbahnschicht

stimmt vom MasCrNi Widerstandsschicht

senverhältnis der

CrxOy Passivierungsschicht

Ion /Target - KomGlassubstrat

bination, von der

Leiterbahn

Energie und vom

Bondflächen

Lötkontakte

Einschußwinkel

Abgegl. Widerstand

der Ionen. Damit

sich möglichst viele der aus dem

Drahtbrücke

Naktchip

Target herausgelösBauelement

- Bausteines

ten Atome auf dem

Anschlußpin Beispiel eines Dünnschicht - HybridEingelöt.

Substrat (Anode)

abscheiden, beträgt

der Abstand zwischen Target und

Kleber

Gehäuseboden

Substrat nur 5-10

Prinzipieller Aufbau eines Dünnschicht - Hybrid - Bausteines

cm. Keimbildung

und Schichtwachstum finden grundsätzlich in der gleichen Weise wie beim Vakuumbedampfen statt.

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

1.2.6.

Stand WS 2004 / 2005

Seite 13

Abgleich von Dick- und Dünnschichtstrukturen

Ein wesentlicher Vorteil der Schichttechniken besteht in der Abgleichbarkeit ihrer passiven

Komponenten, insbesondere der Widerstände. Es lassen sich damit Fertigungsstreuungen

einengen, indem Widerstände auf einen bestimmte Wert getrimmt werden, und die Eigenschaften einer Schaltung oder eines Sensors gezielt einstellen (Funktionsabgleich).

In der Dickschichttechnik werden für den Abgleich Sandstrahltrimmen und Lasertrimmen

eingesetzt, in der Dünnschichttechnik in erster Linie Lasertrimmen. So werden beispielsweise

Pt- Dünnschicht- Temperatursensoren durch Lasertrimmen strukturiert und abgeglichen.

Fokusdurchmesser des Laserstrahls:

- Dickschichttechnik: ca. 30-50 µm

- Dünnschichttechnik: ca. 5-30 µm

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

1.2.7.

Stand WS 2004 / 2005

Seite 14

Silizium Technik

Rohmaterial (Quarz)

1.2.7.1.

Reduktion

Herstellung von Silizium

Roh - Silizium

(MGS [Metallurg. Grade Si])

Die technische Gewinnung von einkristallinem Silizium für

mikroelektronische Bauelemente und Halbleitersensoren verläuft nach folgenden Schritten .

Mahlen, Reinigen

Hochreines Trichlorsilan

CVD

Chemical Vapor Deposition

(Dampfabscheidung)

Reinstsilizium

Polykristallin

EGS [Electronic Grade Si])

•

•

•

•

Aufbereitung und Reinigung des Rohmaterials (Quarz)-,

Herstellung von hochreinem polykristallinen Silizium;

Ziehen der Einkristalle;

Zerteilen der einkristallinen Siliziumstäbe in Scheiben (Wafer) durch Sägen, Läppen und Polieren.

Aus dem Rohmaterial Quarz wird zunächst in

Elektroschmelzöfen unter Zusatz von Kohlenstoff (Kohle oder Koks) Rohsilizium (MGS Æ

Metallurigal Grade Silicon) gemäß

SiO2 + 2C Æ Si + 2CO gewonnen ( Temperatur 2100 °C, Energiebedarf ca. 13 kWh/kg).

Kristallziehen

Einkristallines Si

Schleifen, Sägen,

Polieren

Wafer

Schema CVD Reaktor zur Herstellung hochreinem

polykristallinen Siliziums

Quarzglocke

Polykristallines

Silizium

Im Anschluß daran wird MGS fein gemahlen

und mit Chlorwasserstoff (HCI) zu Trichlorsilan (SiHCl3) umgesetzt und durch großtechnische Destillationsanlagen gereinigt (weniger als

1 ppm Verunreinigungen). (Trichlorsilan ist eine Flüssigkeit mit einem Siedepunkt von

32°C).

Dünnstab

(Seele aus Si)

Abgas

Si + 3 HCl Æ SiHCl3 + H2 + Wärme

Aus dem hochreinen SiHCl3 wird in einem

weiteren Schritt in einem CVD (Chemical Vapour Deposition)- Prozeß unter Zugabe von

Wasserstoff EGS (Electronic Grade Silicon)

hergestellt.

Wasserstoff

Trichlorsilan

Sättiger

4SiHCl3 + 2H2 Æ 3Si(EGS) + SiCl4 + 8HCl

Bei diesem Prozessschritt entsteht als Nebenprodukt immer SiC14, das wieder zu SiHCl3 aufbereitet oder anderweitig verwendet wird.

Diese Reaktion wird in einem Reaktor durchgeführt.. U- förmige Reinstsiliziumstäbe, beheizt

durch direkten Stromdurchgang, dienen als Nukleationsflächen für die Abscheidung des hochreinen polykristallinen Siliziums (Länge einige Meter, Durchmesser 20 cm und mehr).

EGS bildet das Ausgangsmaterial für die Herstellung von einkristallinem Silizium. Es finden

im wesentlichen zwei Verfahren Anwendung. Das Tiegelzieh- Verfahren und das Zonenzieh Verfahren.

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

1.2.7.2.

Stand WS 2004 / 2005

Seite 15

Tiegelziehverfahren (Czochralski-Verfahren)

Dieses Verfahren (abgekürzt CZ) stellt den vorherrschenden Prozeß bei der Herstellung von

einkristallinem Silizium dar. In einem Quarztiegel wird hochreines polykristallines Silizium

durch induktive Erwärmung oder Widerstandsheizung bei T > 1417 °C in einer Schutzgasatmosphäre (meist Ar) geschmolzen.

Zum Ziehen des Einkristalls wird ein Keim

(Impfling) aus einkristallinem Silizium der

gewünschten Orientierung mit der Schmelze in Kontakt gebracht. Der Kristall wird

unter langsamer Rotation aus der Schmelze

gezogen. Die anfängliche Ziehgeschwindigkeit ist relativ hoch, um einen dünnen

"Hals" zu formen. Dadurch wird erreicht,

daß die beim Einbringen des Keimkristalls

durch hohe thermische Spannungen entstandenen Versetzungen zur Kristalloberfläche wandern, wo sie verschwinden. Nach

der Wiederverdickung wächst der Kristall

frei von makroskopischen Versetzungen

auf.

Einkristallines Si

Pyrometer

Fenster

Quarztiegel

Graphittiegel

Si Schmelze

Die Dotierung der Kristalle erfolgt bei diesem Verfahren durch Einbringen von kleinen Mengen hochdotiertem Siliziums. Als

Dotierstoffe werden Bor, Phosphor, Arsen

und Antimon verwendet. Antimon- und arsendotiertes Silizium wird nur nach dem

CZ- Verfahren hergestellt.

1.2.7.3.

Heizelement

Abschirmung

Elektrode

Schema Tiegelziehanlage

Zonenziehen (Float Zone-Verfahren)

Das Zonenziehverfahren (abgekürzt FZ) ist nach dem Tiegelziehen das zweitwichtigste Verfahren zur Herstellung von einkristallinem Silizium. Es wird ebenfalls im Hochvakuum oder

unter einer Schutzgasatmosphäre (im allgemeinen Ar) durchgeführt. Hierbei wird ein polykristalliner Siliziumstab vertikal in eine Halterung über einem Keimkristall eingespannt und

durch induktive Erwärmung in einer schmalen Zone (ca. 2 cm) zunächst am unteren Stabende

zum Schmelzen gebracht.

Durch Eintauchen des Keimkristalls in die Schmelze setzt einkristallines Aufwachsen ein.

Ähnlich dem CZ- Prozeß wird ein "Hals" erzeugt, um ein versetzungsfreies Wachstum zu erzielen. Die geschmolzene Zone wird danach langsam (einige Millimeter pro Minute) entlang

des Stabes verfahren, indem die Spule oder der Stab bewegt wird.

Zur Dotierung werden dem Schutzgas gasförmige Dotierstoffe wie Phosphin (PH3) oder Diboran (B2H6) beigemischt. Zonengezogenes Silizium ist annähernd frei von unerwünschten

Fremdstoffen, dadurch, daß die Schmelze nicht mit einem Tiegel in Berührung kommt.

1.2.7.4.

Scheibenherstellung

Nach dem Ziehen werden die Einkristalle mittels Diamantschleifen auf den geforderten

Durchmesser gebracht, danach in einzelne Scheiben zerteilt und dann in mehreren Läpp-, ÄtzFH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 16

, Polier- und Reinigungsschritten zu einseitig oder beidseitig polierten Wafern verarbeitet. Einige technische Daten von typischen Wafern sind unten gegeben.

Parameter

Zahlenwert und Toleranz

Durchmesser Wafer

100, 150 und 200 mm ± 0,2 mm

Dicke

525, 675 und 725 µm ± 20 µm

Dickenvariation (Total) über Gesamtwafer Max 10 µm

Bogen – Verbiegung

Max 40, 60 und 65 µm

S – Verbiegung (Warp)

Max 40,60 und 75 µm

1.2.7.5.

Technologische Grundprozesse

Es werden die wichtigsten Prozesse zur Bearbeitung von Silizium behandelt. Darunter fallen

alle Standardprozesse der Planartechnologie, wie sie heute zur Herstellung von Integrierten

Schaltkreisen und Si – Mikrosensoren angewendet werden. Hierbei werden die einzelnen

Bauelemente Strukturen - von der planaren Oberfläche der Siliziumscheibe ausgehend - durch

verschiedene technologische Prozesse hergestellt. Im einzelnen lassen sich folgende Grundprozesse unterscheiden:

Schichtherstellung durch thermische Oxidation, Epitaxie, LPCVD-, PECVD- und PVDVerfahren

Dotierung durch Diffusion, Epitaxie, Ionenimplantation

Photolithographie mittels Maskenherstellung und Belichtungsverfahren

Strukturierung durch Nass- und oder Trockenätzen

Metallisierung mittels PVD- Verfahren und zusätzlicher galvanische Abscheidung

Passivierung durch thermische Oxidation, LPCVD- oder PECVD- Verfahren

Diese Prozesse werden im Folgenden kurz dargestellt.

1.2.7.6.

Schichtherstellung

Dünne isolierende, halbleitende und metallische Schichten finden in der Siliziumtechnologie

und der Sensorik allgemein als Passivierungs- oder Isolierschicht als Haft-, Maskier- und

Verbindungsschicht sowie als sensitive Schicht Anwendung. Die Verfahren zur Herstellung

dieser Schichten lassen sich in zwei grundsätzlich verschiedene Beschichtungstechniken unterscheiden:

Aufwachsverfahren,

Abscheideverfahren.

O2

O2

Si

Si

O2

O2

O2

Tetraederanordnung

Zweidimensionales regelloses Netzwerk

Struktur von SiO2

FH Gießen - Friedberg

FB IEM

Beim Aufwachsen ist das Substrat direkt

am Schichtwachstum beteiligt, indem es

chemisch mit der Prozeßatmosphäre reagiert. Die entstehende Schicht stellt eine

chemische Verbindung des Substratmaterials dar. Aufwachsprozesse liefern sehr

dichte und weitgehend defektfreie

Schichten mit guten Grenzflächen- Eigenschaften. Der bedeutendste Prozeß

dieser Art ist die thermische Oxidation

von Silizium. Das Aufwachsen einer

schützenden und elektrisch hochwertigen

Oxidschicht in oxidierender Atmosphäre

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 17

ist einer der Hauptgründe für die dominierende Rolle von Silizium in der Halbleitertechnologie.

Bei der Schichtherstellung durch Abscheiden entsteht die Schicht durch Anlagerung der die

Schicht bildenden Teilchen an die Substratoberfläche. Das Substrat ist nicht an den dabei ablaufenden physikalischen und chemischen Prozessen beteiligt. Abscheideprozesse bieten die

Möglichkeit, Schichten bei vergleichsweise niedriger Temperatur und weitgehend vom Substrat unabhängiger Zusammensetzung und Struktur herzustellen.

1.2.7.6.1

Thermische Oxidation von Silizium

Thermisch erzeugte SiO2- Filme sind amorph. Sie

sind aufgebaut aus einem regellosen Netzwerk von

Si- Atomen, die in Form eines Tetraeders von 4 Sauerstoffatomen umgeben sind. Die O2- Atome an den

Ecken der Tetraeder verbinden jeweils zwei Si- Atome. Die thermische Oxidation von Silizium kann

in einer trockenen oder feuchten Sauerstoffatmosphäre durchgeführt werden. Die Wachstumsrate ist

bei feuchter Sauerstoffatmosphäre um den Faktor 10

höher. Typische Schichtdicken liegen zwischen 15

nm und 1000 nm.

1.2.7.6.2

LPCVD- Prozesse

Unter LPCVD (Low Pressure Chemical Vapour Deposition) versteht

man die Abscheidung dünner halbleitender oder dielektrischer Schichten

(Schichtdicke < 1µm) aus der Gasphase bei Drücken von 10 Pa bis 100

Pa. Im Vordergrund stehen dabei polykristalline Siliziumschichten, Siliziumnitrid-, Siliziumoxid- und Phosphorsilikatglas- Schichten.

X

0,44 X

SiO2

Si - Oberfläche

vor der Oxidation

Volumenverhältnisse nach der Oxydation

Druckmessung

Quarzrohr

Si

Wafer

Pumpe

Waferboot

Als Reaktionsgas dient bei der Abscheidung von polykristallinem Silizium Silan (SiH4). Siliziumnitrid

(Si3N4) erhält man durch die Umsetzung von Dichlorsilan mit Ammoniak.

3 - Zonen Heizung

Gas Einlaß

Schema eines LPCVD Reaktors

1.2.7.6.3

Plasmaabscheidung

Ungleich dem LPCVD- Prozeß, bei dem die Zuführung der erforderlichen

Aktivierungsenergie thermisch vor sich geht, verwendet das PECVD (Plasma Enhanced

Chemical Vapour Deposition)- Verfahren eine HF- Glimmentladung zur Aktivierung. Die

dabei entstehenden Reaktanten reagieren miteinander unter Bildung einer festen Schicht auf

dem Substrat. Weil die Reaktion nicht thermisch angeregt wird, verläuft der Prozeß bei

vergleichsweise niedrigen Temperaturen: typisch bei 200°C bis 350°C.

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

PECVD zählt zu den Standardprozessen der

Halbleitertechnologie. Es hat vor allem bei der

Abscheidung von amorphen Silizium -, Siliziumnitrid- und Siliziumoxidschichten Bedeutung erlangt. Ausgangsverbindungen für diese Schichten

sind vorzugsweise Silan (SiH4), Ammoniak

(NH3) und Distickstoffoxid (N2O).

Plasma- Nitridschichten wirken als Barriere gegen Na+ - Ionen und Feuchte. Ein Hauptanwendungsgebiet ist deshalb die Passivierung von

Halbleiterbauelementen. PECVD – Siliziumoxidschichten werden bevorzugt in der Mehrlagenresisttechnik und in Verbindung mit PlasmaNitridschichten für Mehrschichtpassivierungen

eingesetzt.

Seite 18

HF - Leistung

Kondensatorplatten

Glimmentladung

Heizung

Pumpe

Reaktionsgas

Substrat

Schicht

Heizung

Pumpe

Gaseinlass

Folgende Anlagenkonzepte (Reaktoren) sind der- Schema eines Parallelplattenreaktors

zeit in der Halbleitertechnologie im Einsatz.

Kreisförmige Parallelplattenreaktoren und Horizontalrohrreaktoren.

Das Prinzip eines Parallelplattenreaktors zeigt die Abb. Die obere Elektrode ist über ein Abgleichnetzwerk mit einem HF- Generator verbunden. Auf der Gegenelektrode liegen die zu

beschichtenden Substrate. Diese Elektrode ist mit Masse verbunden und führt während der

Abscheidung eine Drehbewegung aus. Die Substrate werden durch eine externe Widerstandsheizung aufgeheizt. In der Mitte des Reaktors strömt das Gasgemisch in den vorher evakuierten Hohlraum ein und verteilt sich radial zwischen den Elektroden. Durch die anliegende HFSpannung wird das Gas zwischen den Elektroden zu einer Glimmentladung gebracht. Es entsteht ein Niederdruckplasma, durch welches die Abscheidereaktion aktiviert wird. Flüchtige

Reaktionsprodukte und nicht verbrauchte Gase werden abgepumpt.

Horizontalreaktoren unterscheiden sich von Plattenreaktoren dadurch, daß der Reaktionsraum

aus einem Quarzrohr besteht und die Substrate vertikal in einem Boot angeordnet sind. Die

Graphitelektroden sind so an die HF- Spannung angeschlossen, daß jeweils zwischen zwei

benachbarten Elektroden eine Glimmentladung entsteht.

1.2.7.7.

Dotieren

Zur Dotierung von Halbleitern werden heute vorwiegend drei prinzipiell. unterschiedliche

Methoden eingesetzt: die Diffusion, die Epitaxie und die Ionenimplantation . Bei der Diffusion werden in einem Hochtemperaturprozeß Gitteratome durch Dotieratome ausgetauscht, die

eine Änderung der elektrischen Eigenschaften bewirken. Die Epitaxie wird häufig auch mit

den Verfahren zur Schichtabscheidung behandelt. Bei der Ionenimplantation werden bei

Raumtemperatur ionisierte Dotieratome elektrisch beschleunigt und in das Silizium geschossen. Um die Ionen elektrisch zu aktivieren, d.h. auf Gitterplätzen einzubauen, und zur Restaurierung des Kristallgitters, schließt sich an die Implantation ein Temperprozeß an.

Silizium wird dotiert, um seine elektrischen und physikalischen Eigenschafen in definierter

Weise zu verändern. Die Veränderung hängt ab von der Konzentration der Dotieratome und

ihrer energetischen Lage im Bändermodell des Halbleiters.

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 19

Bei Silizium bevorzugt man Elemente, die entweder nahe der Valenzbandkante oder nahe der

Leitungsbandkante liegen. Elemente der III. Gruppe des Periodischen Systems wie Bor, Al,

Ga und In bewirken einen Löcherüberschuß (p- Leitung), solche der V. Gruppe wie P, As und

Sb einen Elektronenüberschuß (n- Leitung).

1.2.7.7.1

Diffusion

Allgemein findet eine Diffusion von Teilchen statt, wenn ein Konzentrationsunterschied besteht. Bei der Dotierung eines Halbleiters durch Diffusion wird daher der Kristall bei relativ

hohen Temperaturen einer hohen Konzentration des Dotierstoffes ausgesetzt, so daß auf

Grund des Konzentrationsunterschiedes die Dotieratome in das Kristallinnere diffundieren.

1.2.7.7.2

Epitaxie

Unter Epitaxie versteht man in der Halbleitertechnologie das Aufwachsen einer einkristallinen

Halbleiterschicht auf einkristalline Substrate durch CVD (Chemical Vapour Deposition). Abhängig vom Träger- und Schichtmaterial kann man die Epitaxie in Homo- und Heteroepitaxie

unterteilen.

Als Homoepitaxie wird das Aufwachsen einer einkristallinen Schicht verstanden, die sich

vom Träger nur bezüglich der Dotierung unterscheidet, wie im Falle von Si auf Si. Das Aufwachsen einer einkristallinen Schicht auf eine andere einkristalline Substanz, z.B. Silizium

auf Saphir wird als "Heteroepitaxie" bezeichnet.

Homoepitaxie

Die Herstellung epitaktischer Siliziumschichten geschieht vorwiegend durch CVD bei Atmosphärendruck. Als Reaktionsgase finden Silan (SiH4) und Chlorsilane Anwendung. Das Aufwachsen einer einkristallinen Schicht mit glatter Oberfläche setzt voraus, daß in der Gasphase

keine Zersetzung des Reaktionsgases stattfindet. Die Konzentration des Reaktionsgases wird

daher durch ein Trägergas so gering gehalten, daß eine Keimbildung im Gas selbst ausgeschlossen wird. Die freiwerdenden Siliziumatome lagern sich an das vorgegebene Kristallgitter an. Dieser Prozeß beginnt meist gleichzeitig an verschiedenen Stellen und setzt sich lateral

fort, bis die Gitterebene voll ist und der Vorgang sich wiederholt. Der Wachstumsprozeß ist

außer von den Prozeßparametern (Temperatur, Gaskonzentration, Gasflüsse) und der Reaktorgeometrie von der Orientierung der Substrate abhängig. Die kleinsten Aufwachsraten werden bei (111)- Material beobachtet, bei (100)- Ebenen sind sie am größten. Typische Aufwachsraten betragen zwischen 0,5 µm/min und einigen µm/min.

Beim Aufwachsen einer epitaktischen Schicht können gleichzeitig auch Dotieratome mit in

das Gitter eingebracht werden. Wichtig für ein fehlerfreies Aufwachsen der Schicht ist die

Vorbehandlung der Substrate. Sie werden deshalb gründlich gereinigt.

Heteroepitaxie

Besondere Bedeutung hat dieser Prozeß für die Herstellung von einkristallinen Siliziumschichten auf Saphir erlangt.Der grundlegende Gedanke dieser Verfahren ist die Herstellung

aktiver Bauelemente in einer dünnen Epitaxieschicht, die nicht durch pn- Übergänge sondern

dielektrisch voneinander isoliert sind. Erreicht wird diese Isolation durch Entfernen der zwischen den Bauelementen liegenden Bereiche mittels Ätzen, so daß die Bauelemente als Inseln

zurückbleiben.

Die Epitaxie stellt unter den Verfahren zur Herstellung von Halbleitersensoren einen sehr

wichtigen Prozeßschritt dar. Epitaxieschichten werden überall dort benötigt, wo eine dreidimensionale Strukturierung des Silizium gefordert ist. Das betrifft beispielsweise Druck-,

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 20

Beschleunigungs-, Kraft- und Durchflusssensoren. Der Übergang Epitaxieschicht /Substrat

wird dabei als Ätzstopp genutzt, um eine homogene Dicke der dünngeätzten Bereiche zu erzielen. Die besonderen Vorzüge der Epitaxie für die Sensorfertigung liegen in der guten

Schichtdickenkontrolle und -homogenität sowie in der Herstellung nahezu abrupter pn- Übergänge.

1.2.7.7.3

Ionenimplantation

Das Prinzip der Ionenimplantation beruht darauf, daß ionisierte Atome oder Moleküle (der

Dotierstoff) in einem elektrostatischen Feld beschleunigt und in den zu dotierenden Halbleiter

eingeschossen (implantiert) werden. Als Dotierstoffe finden bei Silizium vor allem Bor,

Phosphor und Arsen Anwendung. Mittels Ionenimplantation können sowohl sehr geringe als

auch sehr hohe Dotierungskonzentrationen erzeugt werden.

Zu den wichtigsten Vorzügen der Ionenimplantation gegenüber anderen Verfahren zählen die

sehr gute Kontrollierbarkeit der eingebrachten Dotierstoffkonzentration durch einfache

Stromintegration, die ausgezeichnete Uniformität der Dotierung über die Scheibe sowie die

einfache Maskierung durch Photolack -, Oxid -, Nitrid - oder Metallschichten. Die Dotierung

durch Ionen- Implantation ist jedoch auf oberflächennahe Schichten begrenzt. Sie wird im

Hochvakuum bei Drücken unter 10-4 Pa vorgenommen. Dabei wird der Ionenstrahl (ca. 1 cm

Durchmesser) mittels eines elektrostatischen Ablenksystems rasterförmig über die zu dotierende Fläche geführt. Unter der Voraussetzung, daß die implantierten Ionen homogen über die

Waferfläche verteilt sind, kann aus der Strommessung die Dosis der implantierten Ionen ermittelt werden.

1.2.7.8.

Lithographie

1.2.7.8.1

Prozess

Bei der Herstellung von Sensoren müssen häufig, analog zu mikroelektronischen Schaltkreisen, verschiedene geometrische Strukturen nacheinander auf der Substratoberfläche erzeugt

werden. Die Größen dieser Strukturen bewegen sich von einigen mm bis in den µm- Bereich.

Um die Strukturen zu fertigen, wird im allgemeinen ein lithographischer Prozess angewendet.

Dazu wird die Halbleiterscheibe bzw. das Substrat mit einem strahlungsempfindlichen Lack

beschichtet, in dem unter Verwendung

einer Maske durch lokales Bestrahlen

Belichten

und anschließendes Entwickeln die geMaske

wünschte Struktur erzeugt wird. Im AnFotolack

schluss daran wird diese Struktur durch

Zu struktur. Schicht

einen Ätzprozess auf das Substrat bzw.

Substrat

auf eine darauf befindliche Schicht üEntwickeln

bertragen. Es sind also zwei Prozesse zu

unterscheiden, die Strukturerzeugung

Strukturerzeugung

im Fotolack /Fotoresist

im Lack und die Übertragung dieser

Struktur auf das Substrat. Entsprechend

Strukturieren durch Ätzen und

der Art der Bestrahlung wird zwischen

Negativrest

Positivrest

nachfolgend Lackentfernung

Photolithographie,

Elektronenstrahllithographie,

Strukturübertragung

auf die Schicht

Röntgenstrahllithographie und

lonenstrahllithographie

unterschieden.

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 21

Bei der Photolithographie wird zur Bestrahlung des Lackes sichtbares oder UV-Licht verwendet. Sie stellt das bevorzugte Verfahren in der Sensorik dar. Eine Ausnahme bildet die Herstellung der Masken für die Lackbelichtung, bei der auch die Elektronenstrahllithographie zur

Anwendung kommt. Die Röntgenstrahllithographie und die Ionenstrahllithographie blieben

bisher ohne nennenswerte Bedeutung.

In der Abbildung sind die beiden grundlegenden Schritte des photolithographischen Verfahrens in der Mikrotechnologie dargestellt. Im ersten Schritt wird das Substrat bzw. die Halbleiterscheibe mit einem lichtempfindlichen Lack (Photolack, Photoresist) beschichtet und anschließend mit Hilfe einer Maske belichtet. Die Maske besteht aus einer Glasplatte, auf der

sich die zu übertragende Struktur als dünne strukturierte und lichtundurchlässige Schicht befindet. Für die Bestrahlung wird Licht mit einer Wellenlänge zwischen ca. 250 nm und 450

nm verwendet, das in dem Lack photochemische Prozesse auslöst, durch welche die Löslichkeit der Lackschicht in den belichteten Bereichen erhöht (Positivlack) oder verringert (Negativlack) wird. In dem anschließenden Entwicklungsprozess werden die leichter löslichen Gebiete entfernt, so dass auf jeder Scheibe die gewünschte Lackstruktur zurückbleibt.

1.2.7.8.2

Maskenherstellung

Abhängig von der Herstellung und den verwendeten Belichtungsverfahren, werden für die

Lackstrukturerzeugung Masken verwendet. Mittels einer Maske kann die Halbleiterscheibe

vollflächig in einem einzigen Belichtungsschritt belichtet werden, d.h. sie überdeckt die gesamte Scheibenfläche und enthält die zu übertragenden Strukturen im Maßstab 1.1.

In der Sensorik werden zur Maskenherstellung in den meisten Fällen optische Pattern Generatoren oder bei sehr kleinen Strukturen (< 3 µm) Elektronenstrahlschreiber eingesetzt.

Pattern Generator

Ein Pattern- Generator besteht aus einer Lichtquelle (z.B. Halogenlampe) mit veränderbarer

Blende und einem xy- Tisch, mit dem das zu belichtende Maskensubstrat relativ zur Lichtquelle bewegt werden kann. Die Blende hat eine Rechteckform und kann in ihrer Länge, Breite und Richtung verändert werden. Die zu erzeugende Struktur wird aus rechteckigen Flächenelementen zusammengesetzt. Blende und Tisch werden entsprechend den vorgegebenen

Geometriedaten über einen Rechner gesteuert.

Elektronenstrahl – Schreiber

Bei diesem Verfahren wird ein mit einem elektronensensitiven Lack beschichtetes Glassubstrat seriell mit einem Elektronenstrahl, der über ein Feld

bestimmter Größe ablenkbar ist, belichtet. Zur Erzeugung der gewünschten Strukturen werden Raster- Scan oder Vector - Scan – Verfahren verwendet.

1.2.7.9.

0,543 nm

Strukturierung

1.2.7.9.1

Material und Kristallgitter

Silizium zählt zu der Materialgruppe der HalbleiEinheitszelle von Silizium.

ter, also zu der Gruppe von Festkörpern, deren

spezifischer elektrischer Widerstand bei Zimmertemperatur zwischen dem der Metalle und dem der Dielektrika liegt (10-4 - 1012 Ωm), wobei

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 22

diese Leitfähigkeit in starkem Maße von der Art

und Menge der Verunreinigungen, von der

Kristallstruktur und von den äußeren Bedingungen abhängt.

Der Schmelzpunkt von Si liegt bei 1415 °C und

der Siedepunkt bei 2680°C.

Silizium ist heute und auch in absehbarer Zukunft der bestimmende Werkstoff für die Herstellung von Sensoren auf Halbleiterbasis. Das

liegt daran, daß es bisher keinen anderen Halbleiter gibt, der ähnliche physikalische, mechanische und chemische Eigenschaften besitzt und

dessen Technologie ebenso weit fortgeschritten

ist wie bei Silizium.

Lage der (322) Ebene in einem kubischen

Raumgitter mit den Achsenabschnitten 3a1,

2a2, 2a3

Das Kristallgitter von Silizium entspricht dem

Aufbau des Diamantgitters, in dem jedes Atom vier tetraedrisch angeordnete Nachbaratome

besitzt. Dieses Gitter kann als zwei ineinander geschobene kubisch flächenzentrierte Gitter

mit der Gitterkonstante a = 0,543 nm angesehen werden, weiche in Richtung der Raumdiagonalen um ein Viertel der Raumdiagonale verschoben sind.

Millersche Indizees wichtiger Ebenen im Silizium

1.2.7.9.2

Ebenen und Richtungen im Einkristall

Orientiert man in einem Raumgitter eine Ebene so, daß Gitterpunkte darauf liegen, dann bezeichnet man diese Ebene als Kristallebene oder Gitterebene. Diese Ebenen werden durch die

sog. Millerschen Indizes beschrieben, die in folgender Weise gebildet werden: Eine Kristallebene schneide in dem zugehörigen Raumkoordinatensystem die x-Achse in a, die y-Achse in

b und die Z- Achse in c. Um die Millerschen Indizes zu bilden, werden die reziproken Achsenabschnitte (1/a, 1/b, 1/c) mit dem kleinsten gemeinsamen Nenner multipliziert. Das Produkt aus dieser Zahl und den reziproken Achsenabschnitten ergibt die Millerschen Indizes

(h,k,l). Als Koordinatenursprung kann hierbei jede Ecke der Einheitszelle angenommen werden.

1.2.7.9.3

Ätzverfahren

Mittels geeigneter Strukturierungsverfahren werden die lithographisch erzeugten Lackstrukturen in die darunter liegenden bzw. auf dem Substrat vorhandenen Schichten übertragen.

Man unterscheidet hierbei zwischen nasschemischen und Trockenätzverfahren. Beim nasschemischen Ätzen wird das abzutragende Material durch die Einwirkung von Ätzlösungen

(insbesondere Mischungen auf der Basis von Säuren oder Laugen) in den nichtmaskierten

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 23

Bereichen entfernt. Trockenätzverfahren verwenden Gase als Ätzmedien, die in einem

Plasma angeregt oder ionisiert werden.

Abhängig von dem zu ätzenden Material und dem Verfahren zeigt ein Ätzprozess ein isotropes oder anisotropes

Verhalten. Isotrop bedeutet, dass der

Materialabtrag in allen Richtungen

mit der gleichen Ätzrate fortschreitet.

Unter der Ätzrate wird die Ätzgeschwindigkeit senkrecht zur SubstratOberfläche verstanden.

Maske

Schicht

Substrat

Isotroper Ätzprozeß

(Naßchem. Verfahren)

Isotropes Ätzverhalten führt zu einer

Unterätzung der Ätzmaske, welche

Maske

näherungsweise der Schichtdicke

entspricht. Die Breite der zu ätzenSchicht

den Struktur wird dadurch um den

Betrag der Unterätzung verringert.

Substrat

Zu lange Ätzzeiten und schlechte

Haftung der Ätzmaske führen zu eiAnisotroper Ätzprozeß

ner größeren Unterätzung. Struktur(Trockenchem. Verfahren)

verkleinerungen durch Unterätzung

können durch einen "Vorhalt"

(Strukturverbreiterung) auf der Maske ausgeglichen werden.

Anisotropes Ätzen ist durch eine ausgeprägte Richtungsabhängigkeit der Ätzrate gekennzeichnet. Es tritt keine oder nur eine geringe Unterätzung der Ätzmaske auf.

1.2.7.9.4

Nasschemisches Ätzen

Ätzprozesse dieser Art sind in der Siliziumtechnologie sehr weit verbreitet, weil sie einen geringen gerätetechnischen Aufwand erfordern, einen hohen

Durchsatz erlauben und im allgemeinen auch eine

ausreichend hohe Selektivität gegenüber der Maske

und dem Träger aufweisen. Bei der Herstellung von

Sensoren werden naßchemische Ätzverfahren vorwiegend eingesetzt.

zur Strukturierung dünner isolierender, halbleitender oder metallischer Schichten und

um dreidimensionale, mikromechanische Strukturen in Silizium zu realisieren

Die Genauigkeit beschränkt sich auf Strukturen > 5

µm

1.2.7.9.5

Trockenätzen

Trockenätzverfahren zählen zu den Schlüsselprozessen der heutigen Halbleiterfertigung. Der Hauptgrund für die Bedeutung dieser Prozesse liegt darin,

daß damit Strukturen mit Abmessungen bis unter 1

µm hergestellt werden können.

FH Gießen - Friedberg

FB IEM

Gaseinlaß

Glühkathode

Anode

Glimmentladung

Magnetfeldspule

Ion

Elektrode

Neutralisationsquelle

Wafer

Vakuumpumpe

Schematische Darstellung

Ionenstrahlätzanlage

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 24

Bei der Herstellung von Sensoren sind Trockenätzverfahren nicht nur auf Grund der kleinen

Dimensionen der Strukturen von Bedeutung, sondern auch wegen der Ätzbarkeit chemisch

schwer strukturierbarer Schichtmaterialien Wie z.B. Pt, Si3N4, Al2O3 und SnO2- . Heutige

Trockenätzprozesse beruhen entweder auf dem Zerstäuben des

Ionen

abzutragenden Materials durch Ionenbeschuss (Sputterätzen,

Ionenstrahlätzen), auf chemischem Plasmaätzen oder auf einer

+ + + +

Kombination aus diesen beiden Verfahren. Alle Prozesse beAbgestäubtes

Teilchen

nutzen zum Ätzen ein Gas in Form eines Niederdruckplasmas.

Ätzmaske

+

Schicht

1.2.7.10.

Kontakt - Metallisierung

Die Metallisierung hat bei integrierten Schaltungen und Halbleitersensoren folgende Funktionen zu erfüllen:

den Kontakt zu den einzelnen Bauelementestrukturen herzustellen,

die Bauelemente auf dem Siliziumplättchen in der gewünschten Weise miteinander zu verbinden,

die Verbindung mit dem Gehäuse zu ermöglichen.

Halbleiterscheibe

Prinzip Ionenstrahlätzen

Aus der Vielzahl der in Frage kommenden Metalle erfüllt Aluminium bezüglich Silizium am

besten die gestellten Anforderungen. Es wird hauptsächlich durch Kathodenzerstäubung

(Sputtern) in einer Schichtdicke von ca. 1 µm aufgebracht. Die Strukturierung der AlSchicht kann nasschemisch oder durch Trockenätzung vorgenommen werden.

1.2.7.11.

Passivierung

Hauptzweck einer Passivierung ist die elektrische und chemische Stabilisierung des fertigen

Bauelementes. Dazu ist es erforderlich, die Halbleiteroberfläche in geeigneter Weise zu

schützen (zu passivieren). Bei Silizium verwendet man hierzu eine thermische Oxidschicht.

Um das Eindringen von Ionen in die Primärpassivierung von außen zu vermeiden, ist das

Aufbringen einer weiteren Schicht, der sogenannten Sekundärpassivierung notwendig. Als

Sekundärpassivierungsschichten werden heute vorwiegend Phosphorsilikatglas (PSG) Schichten mit einer Dicke von ca. 1µm eingesetzt. PSG Schichten werden überwiegend durch

LPCVD hergestellt.

In Fällen, bei denen der Sensorchip unmittelbar der Umgebung ausgesetzt ist, wird als weiterer Schutz eine Abdeckung z.B. durch Silikon oder Epoxidharz vorgenommen.

1.2.7.12.

Dreidimensionale nasschemische Strukturierung von Silizium

Während sich bei der Herstellung von integrierten Schaltkreisen die ätztechnischen Prozesse

nahezu ausschließlich auf planare Strukturen mit Ätztiefen von maximal einigen Mikrometern

beschränken, erfordern mikromechanische Sensoren eine dreidimensionale Strukturierung mit

Ätztiefen, die sich nicht selten über die gesamte Scheibendicke ausdehnen. Eingesetzt werden

hierfür folgende Verfahren

isotropes Ätzen,

anisotropes Ätzen,

elektrochemisches Ätzen.

Isotrop bedeutet dabei, dass der Materialabtrag in allen Kristallrichtungen mit der gleichen

Geschwindigkeit bzw. Ätzrate vor sich geht, während anisotrope Ätzprozesse durch eine ausgeprägte Richtungsabhängigkeit gekennzeichnet sind.

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 25

1.2.7.12.1

Isotrope Ätzverfahren

Die Ätzgeschwindigkeit isotroper Ätzmischungen ist in allen Richtungen gleich, somit also

unabhängig von der kristallgraphischen Orientierung. Entsprechend dieser Eigenschaft lassen

sich durch isotropes Ätzen Strukturen mit beliebiger Form unabhängig von der Orientierung

des Substratmaterials herstellen. Beispiele hierfür sind kreis- und kreisringförmige Membranstrukturen.

Die in der Praxis am häufigsten verwendeten isotrop wirkenden Ätzen basieren auf einem

Gemisch aus Salpetersäure (HNO3), HF und einem Verdünnungsmittel.

1.2.7.12.2

Anisotrope Ätzverfahren

Beim anisotropen bzw. richtungsabhängigen Ätzen variiert die Ätzrate mit der kristallographischen Orientierung. Dies ist die Basis für eine Vielzahl von Anwendungen in der

Mikromechanik, insbesondere in der Mikrosensorik. Anisotrop wirkende Ätzgemische für

Silizium sind ausnahmslos basischer Natur. Hierzu zählen die Alkalilaugen Kaliumhydroxid

KOH, Natriumhydroxid NaOH, Lithiumhydroxid LiOH, Cäsiumhydroxid CsOH und Ammoniumhydroxid NH4OH sowie bestimmte organische Lösungen auf der Basis von Ethylendiamin (TMAH). Aus der Vielzahl dieser Ätzen sind KOH und TMAH die am häufigsten

angewendeten Lösungen.

Anisotrop wirkende Ätzlösungen für Silizium zeigen für die <110> und <100> um ca. zwei

Größenordnungen höhere Ätzraten im Vergleich zur <111> Richtung. Damit lassen sich in

Silizium Strukturen erzeugen, deren laterale Begrenzung aus {111} – Ebenen besteht.

1.2.7.12.3

Elektrochemische Ätzprozesse

Elektrochemische Ätzprozesse werden überwiegend wegen ihrer ätzstoppenden Wirkung genutzt. Man unterscheidet zwei Fälle.

Im ersten Fall ist die anliegende elektrische Spannung bzw. der dadurch verursachte Strom

eine Grundvoraussetzung, um den Ätzprozess in Gang zu setzen. Eine den Ätzprozess blockierende Wirkung lässt sich durch eine Schichtenfolge aus Substrat und Epitaxieschicht mit

unterschiedlichen spezifischen elektrischen Widerständen erzielen (Entfällt der Strom, stoppt

der Ätzvorgang).

Der zweite Prozess beruht darauf, dass durch das Anlegen einer elektrischen Spannung an einen pn- Übergang der Ätzprozess zum Erliegen kommt, wenn die Ätzfront den pn – Übergang

erreicht.

Beide Prozesse sind für die Mikromechanik von besonderer Bedeutung, weil sie unter Verwendung von handelsüblichen Siliziumscheiben und Epitaxieschichten einen zuverlässigen

Ätzstopp gewährleisten.

1.2.7.13.

Beispiele für die Herstellung von Sensoren

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

Seite 26

500 µm

20 µm

Querschnitt von anisotrop geätzten Strukturen

Teilansicht einer Polysilizium Mikrostruktur

Mikromechanische Strukturen durch anisotropes Ätzen

Ätzmaske

Ätzstoppschicht

Anisotropes Ätzen

Beispiele

Ätzen

einer

Platte

(100)-Si

(111) (100) Si

Fertigungsprozeß

Ätzen

einer

Zunge

Plasmaätzen

SiO2 Poly-Si

Platte

Zunge

chemisches

Ätzen

Brücke

Typische Strukturen

für Sensoranwendungen

Loch

Grube

Stufe

Herstellungsprinzipien für Sensorelemente

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

Stand WS 2004 / 2005

n+

1

Seite 27

n

n

n

n+

n+

n+

3

4

2

Ausgangsmaterial:Positiv( n+)

dotiertes Si

Epitaxie: Aufwachsen

Si Schicht neutral

Strukturierung SiO2 Schicht

1. Oxidation Bildung SiO2 Schicht

Phosphor

Bor

p

n

p

n

n+

n+

5

6

7

Dotierung der Basis (P - Dotierung)

durch Bor- Ionen- Beschuß

p

n

n+

Dotierung Emitter (n) durch

Phosphor - Ionen Beschuß

2. Oxidation und SiO2 Strukturierung

B

B

n

E

B

p

n

n+

n+

8

9

E

E

p

n

p

n+

10

K

K

K

3. Oxidation und SiO2 Strukturierung

und Metallisierung

Metallstrukturierung

Passivierung

Schritte zur Transistorherstellung

Herstellung integrierter Sensoren

Herstellung von Sensor (Rechter Bereich

und Auswerteelektronik (linker Bereich)

Oxidation

Strukturierung

und Diffusion

Ionenimplantation

für Piezowiderstände

Sensor

Metallisation und

Metall Strukturierung

IC + Sensor

Epitaxie

Passivierung

IC + Sensor

Oxidation und

Isolationsdiffusion

Basisdiffusion

IC + Sensor

Rückseite ätzen

Sensor

Emitterdiffusion

IC + Sensor

Träger aufbringen

(verdeckt)

FH Gießen - Friedberg

FB IEM

Prof. Dr. Rüdiger Hempfling

Sensor Technik 1

1.3

Stand WS 2004 / 2005

Seite 28

Temperatur

1.3.1.

Definition der Temperatur

Temperatur ist ein Maß für eine Energieform. Wärme ist die mittlere kinetische Energie der

Moleküle (statistisch – thermodynamische Definition).

1

3 m0 ⋅ R

⋅ m0 ⋅ c 2 =

⋅

⋅T

2

2 M

Kin. Energie Konstante Absolute Temperatur

Mit c= mittlere Geschwindigkeit der (Gas-) Moleküle

m0 = Ruhe - Masse der Moleküle

M = Molare Masse (Molzahl)

R = Gaskonstante

Daraus folgt, dass der kleinste Wert, den T annehmen kann, 0 ist. Heutiger Stand der Technik: Annäherung auf 1/1000 Kelvin mit sog. Ionenfallen (Nobelpreis 1996)

1.3.2.

Temperaturskala:

Die Temperaturskalen sind historisch entstanden durch :

• Willkürliche Festlegung einiger Fixpunkte, die sich leicht reproduzieren lassen.

• Willkürliche Zuordnung von Einheiten zu diesen Fixpunkten, lineare Teilung der dazwischen liegenden Bereiche.

Fahrenheit

0 ° F: tiefste damals erzeugbare Temperatur in einer Salz / Eis Schmelze

(-18°C), 100° F :Temperatur menschlicher Körper ( 37 °C)

Celsius:

0° C Schmelzpunkt Eis, 100° C Siedepunkt Wasser

Umrechnung der Temperaturskalen: T(K) = T (°C) + 273,15 K

T(°C) = 5/9 [ T(°F) - 32] Sonstige verwendete Fixpunkte

Bezeichnung