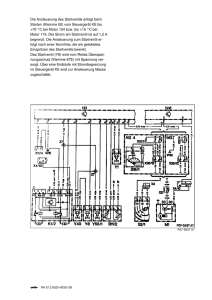

Elektrische Schaltung

Werbung

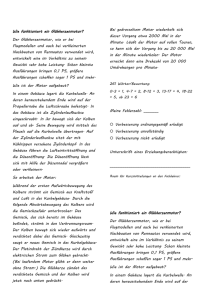

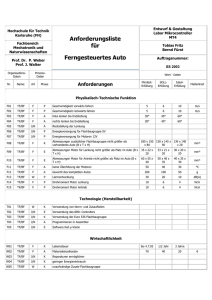

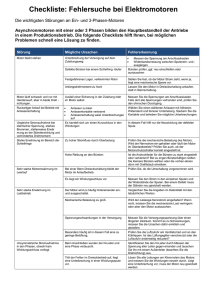

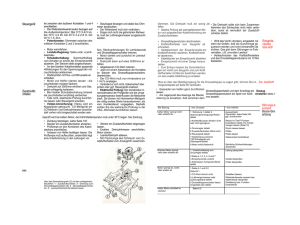

Warum ich einen Scheibenwischermotor verwendet habe: Diese Motoren haben bei relativ geringer Drehzahl ein hohes Drehmoment, sind robust, leicht zu befestigen und sehr billig zu bekommen. Aber so wie sie sind, sind sie nicht direkt zu verwenden. Zwar kommen zwei Drähte aus dem Gehäuse, aber das sind nicht Plus und Minus, sondern zwimal Plus, einmal für schnell und einmal für langsam, während Minus auf dem Gehäuse liegt. Da der Motor aber in beide Richtungen laufen soll, müssen Plus und Minus vertauschbar sein. Da wäre es nicht gut, wenn Plus plötzlich auf das Gehäuse zu liegen käme. Deshalb muß man das ändern Dazu trennt man zunächst die beiden Kabel an der Getrieberückwand ab. Würde man jetzt die Gehäuseschrauben lösen und das Gehäuse öffnen, würde der Permanentmagnet den Anker mit aus dem Getriebe ziehen und die Bürsten-Federn würden auf Nimmerwiedersehen in irgend welchen Ecken verschwinden. Das kann man mit einer langen Schraube verhindern, wie in nebenstehendem Bild zu sehen ist. Eventuell muß man die zentrale Mutter lösen und den Betätigungsarm versetzen, um das Spiel zwischen diesem und der Schraube zu verringern.Diese Schraube hält die Getriebeschnecke im Getriebe fest und beim Rausziehen des Motorständers bleibt der Kollektor am Getriebeflansch und damit zwischen den Kohlen. Nach dem Abziehen des Ständers kann man die Schraube entfernen und den Anker vorsichtig aus dem Getriebe ziehen. Achtung auf die Bürstenfedern! Nach dem Öffnen des Motors findet man 3 Kohlen auf dem Getriebeflansch. Zwei Kohlen ligen sich diametral gegenüber und eine dritte ist dazwischen angeordnet. Da wir nur die beiden gegenüberliegenden Kohlen brauchen,entfernen wir die dritte Kohle, indem wir ihre Zuleitung möglichst nahe an der Kohle abschneiden. Des weiteren findet man eine Kohle, deren Zuleitung am Gehäuse befestigt ist. Diese Zuleitung trennen wir nahe dem Befestigunspunkt am Gehäuse. Die freien Enden der beiden, abgetrennten Zuleitungen löten wir zusammen. Jetzt sollten wir zwei gegenüberliegende Kohlen an den zwei nach außen führenden Kabeln haben und keine Verbindung mehr zum Gehäuse. Zum Zusammenbauen des Motors steckt man zuerst wieder den Rotor ins Getriebe und sichert diesen mit der Schraube. Achtung beim Einsetzen der Kohlen. (notfalls muß man die Rückseite der Kohleführungen aufbiegen und damit die Federn entspannen). Das ist der schwierigste Teil der Arbeit: wie du weißt, hast du nur eine Feder als Ersatzteil (ich hoffe du hast sie noch ). :o) Jetzt kann man zuschrauben und einen Test machen: durch Plus und Minus an die beiden Kabel muß sich der Motor drehen; durch Wechsel von Plus und Minus muß sich die Drehrichtung umkehren. Das ist alles. Das ist das Prinzip, nach dem meine Getriebe-Schaltung funktioniert. Da gibt es den Motor mit einem Hebelarm auf der Welle, von dem aus eine Schubstange mittels Kugelkopfkupplungen das Getriebe in die Vor-/Neutral-/Rückposition schaltet. Den Deckel auf der Rückseite des Getriebes habe ich entfernt (ev. Nieten aufbohren). Statt des Deckels montiert man ein passendes Blech (ev Alu, 2mm) zur Befestigung der Microschalter. Auf das Schneckenrad verschraubt man eine Scheibe aus Plexiglas (ca 8mm dick, ev. mit einer kleineren Distanzscheibe). Von der Steuerscheibe schneidet man vorher ca 190° ab. Das kann recht grob passieren, lediglich der Übergang zum runden, unversehrten Teil der Scheibe muß flach genug verlaufen, damit die Microschalter nicht klemmen.(Siehe Bild: AUT20112.) Schaltet man den Strom ein (Zündschalter), hat man zunächst die Situation in Bild 1. Der Motor hat auf beiden Leitungen +12V und bewegt sich daher nicht. Schaltet nun der Vorwärts-Microschalter am Steuer-Hebel ein (siehe Seite 3), dann zieht das linke Relais an und der Motor bekommt Gnd auf die linke Zuleitung (Bild 2). Er startet und bewegt sich entgegen Uhrzeigersinn (Bild 3) bis der Schalter SW3 umschaltet. Damit bekommt auch das rechte Relais Spannung und zieht an. Jetzt hat der Motor wieder auf beiden Seiten gleiches Potential (Gnd) und stoppt (Bild 4). Stellt man den Steuerhebel wieder nach Leerlauf, fällt Relais 1 ab und legt die linke Seite des Motors wieder an Plus (Bild 5), sodaß der Motor jetzt im Uhrzeigersinn läuft (Bild 6), bis SW2 umschaltet, wodurch wieder die Ausgangssituation erreicht ist (Bild 1). Mit dem Rück-Schalter passiert das Ganze natürlich genau umgekehrt. Wenn der Motor am Anfang „spinnt“, dann Umpolen des Motors oder Austauschen der Vor-Rück-Leitung probieren. Das ist die Schaltung fürs Gas (Einspritzpumpe natürlich!). Am Steuerpult sind zwei Potentiometer, einer fürs Gas und einer für die Leerlaufdrehzahl. Der dritte für das Einstellen der Stop-Position ist im Maschienenraum positioniert, das ist praktischer. Diese 3 Potis geben die Sollspannung an 2 Komparator-ICs LM 324 (741, 393 ...). Der Poti am Wischermotor gibt die Ist-Spannung. Diese Spannungen sind kreuzweise an die beiden Komparatoren gelegt, wobei eine der Spannungen über einen Spannungsteiler etwas reduziert wird, bevor sie an den zweiten Komparator angeschlossen wird. Damit entsteht ein Fenster, in dem der Istwert gegenüber dem Sollwert bleiben muß. Wird der Sollwert verändert (Gas geben oder wegnehmen), dann schaltet der jeweilige IC und gibt den Befehl zum Nachregeln. Das geschieht über eine Leistungsstufe. Die sieht zunächst aus wie eine H-Schaltung, ist aber ein wenig anders. Hier sind nur NPN-Transistoren (BDW93 Darlingtons). Der plus- und minusseitig angeordnete Transistor jeder Seite sind durch den 2219 so gekoppelt, daß immer (nur) einer leitet. Schalten also beide Komparatoren wegen Erreichen der Soll-Position aus,dann werden die beiden minusseitigen Transistoren leitend, der Motor wird also kurzgeschlossen und damit der Nachlauf des Motors massiv verringert. Das reduziert die Hysterese des Systems. Nun die Schaltung ist von mir und da ich Maschinenbauer und kein Elektroniker hab ich sie gelassen wie sie war, als sie einigermaßen funktionierte (never change a winning team! :o) ) Verbesserungen: - Da ich 2 Maschinen habe, gelingt die Synchronisation beider Drehzahlen nicht immer auf Anhieb. Die Positioniergenauigkeit dürfte da noch etwas feiner sein. Aber die Profis müssen da auch Klimmzüge machen! -Die Elektronik ist bei mir im Maschinenraum untergebracht. Da ich aber Dioden eingesetzt habe, andern sich die Soll- oder die Ist-Spannungen mit der Temperatur im Maschinenraum, was dann zu ungewolltem Nachregeln führt (ca 200 U/min). Das ist nicht schlimm, aber nervig. Also unbedingt außerhalb montieren. -Der gleiche Effekt tritt auf, wenn die Versorgungsspannung sich mit zunehmender Ladespannung der Batterien ändert. Hier sollte eine Konstantspannungsversorgung vorgesehen werden.