Application Notes

Werbung

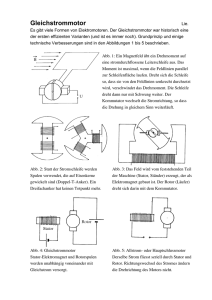

Metallografische Präparation von mikroelektronischen Bauteilen Im Laufe der letzten 25 Jahre hat die Entwicklung und Produktionstechnologie von elektronischen Geräten einen kontinuierlichen und schnellen Fortschritt erlebt. Früher waren elektronische Geräte und Gebrauchsgüter groß und unhandlich und enthielten Bauteile die einzeln auf großen gedruckten Schaltungen verdrahtet wurden. Heute gibt die Tragbarkeit von elektronischen Geräten die Verkleinerung aller Teile vor und in immer kleiner werdende Computern, Mobiltelefonen und Kameras, müssen immer mehr Funktionen untergebracht werden. Diese ständige Größenreduzierung wurde durch die Entwicklung von mikroelektronischen Bauteilen ermöglicht, die als zentralen Bestandteil einen integrierten Schaltkreis (IC) enthalten. ICs haben den Einsatz von einzelnen elektronischen Bauteilen (Widerstände, Kondensatoren, Transistoren, usw.) als Bausteine von elektronischen Schaltkreisen drastisch reduziert. Die Vorteile von ICs gegenüber verdrahteten Schaltungen liegen in der beträchtlichen Reduzierung von Größe und Gewicht, höherer Zuverlässigkeit, niedrigeren Kosten und der Verbesserung der Schaltleistung. TO Can DIP PQFP PBGA CSP IC Packaging Entwicklung. Ein integrierter Schaltkreis kombiniert die aktiven (Transistoren und Dioden usw.) und passiven Komponenten (Widerstände, Kondensatoren) eines kompletten Schaltkreises in einem winzig kleinen Stückchen Halbleitermaterial, meistens Silizium (Abb.1+2). Dieses Teil nennt man Mikrochip. Chips enthalten die Funktionen einer Unmenge von Transistoren, Kondensatoren und anderen elektronischen Elementen, die alle verbunden sind und als komplexe Schaltung fungieren. Den Entwurf und die Produktion von untereinander verbunden Chips nennt man Packaging (siehe unten). Diese kleinen Teile mit den Chips werden auf eine Leiterplatte gelötet, die wiederum in ein elektronisches Gerät gesteckt wird (Abb.3). Da diese Teile in Massenproduktion hergestellt werden, ist die Qualitätskontrolle normalerweise auf einen thermischen Schocktest begrenzt um fehlerhafte Teile auszusortieren. Die Entwicklung, der Entwurf und die Fehleranalyse von Bauteilen mit Chips erfordern einen metallografischen Schliff um Mikrovias, Hohlräume, Lötkugeln, leitende Schichten und Verbindungen zu beurteilen. Metallografie wird auch für Stichproben der verschiedenen Produktionsstufen verwendet. Da diese Teile sehr klein sind erfordern sie spezielle Präparationsverfahren und Geräte um die Präzision die für diese Proben erforderlich ist zu gewährleisten. Application Notes Abb.1: Einzelheiten einer linear integrierten Schaltung mit Leiterbahnen, Transistoren, Widerstände, Vias und Kondensatoren in der Mitte Abb. 2: Querschliff eines Siliziumchips mit Leiterbahnen eines IC Abb. 3: Bauteile auf einer gedruckten Schaltung Tessera© Schwierigkeiten während der metallografischen Präparation Lösung: Die Hauptschwierigkeit der Vorbereitung von mikroelektronischen Bauteilen für die metallografische Beurteilung ergibt sich aus den kleinen Abmessungen der Teile. Oft winzig und sehr komplex stellen ICs eine echte Herausforderung für die Präparation dar. Der 3-dimensionale Aspekt muss während der Präparation ebenfalls beachtet werden und es erfordert Zeit, Genauigkeit und Geduld um ein repräsentatives Ergebnis zu erzielen. Im Folgenden werden einige der häufigsten Schwierigkeiten während der Präparation genannt: Verwendung von speziellen Hilfsmitteln und automatischen Geräten zum Trennen, Schleifen und Polieren damit eine Zielpräparation schnell durchgeführt werden kann. Kalteinbetten Feinschleifen und Polieren mit Diamant auf harten Unterlagen und Tüchern. Schleifen: Zerbrechen von spröden Phasen wie Glasfasern oder Keramik (Abb.4) Polieren: Verschmieren von weichen Metallschichten. Relief auf Grund von Härteunterschieden in einem Teil (Abb.5) Eingedrückte Siliziumkarbid- und Diamantkörner im Lot (Abb.6) Trennen: Splittern und Brechen von Wafern, Glas, Keramiken Einbetten: Mechanische Verformung und thermische Schäden Abb. 4: Riss und mechanischer Schaden in Glasdiode, verursacht durch grobes Schleifpapier Abb. 5: Relief vom Polieren entstanden durch unterschiedliche Härten der Materialien Abb. 6: Eingedrückte Diamantkörner in Lot Herstellung und Verwendung von mikroelektronischen Bauteilen Dicing into chips Die Produktion von Bauteilen mit Chips ist ein sehr komplexer Vorgang an dem verschiedene spezialisierte Hersteller beteiligt sind. Dabei überschneidet sich die Beteiligung der Hersteller von der ursprünglichen Idee des neuen Teils bis zum fertigen Produkt. Im Folgenden werden die einzelnen Produktionsschritte eines Bauteils mit Mikrochip kurz beschrieben: Entwurf Wenn ein Hersteller von elektronischen Geräten sich entscheidet ein neues Produkt auf den Markt zu bringen, braucht dieses mikroelektronische Bauteile, welche die erwünschten Funktionen und Merkmale des neuen Geräts erfüllen. Die Herstellung eines neuen Bauteils beinhaltet den Entwurf der Mikrochips, wozu auch die Auswahl für den Packagingentwurf gehört. Der Hersteller kann das Teil selbst entwerfen, oder eine Spezialfirma oder einen Chiphersteller damit beauftragen. SILICON WAFER Die bonding Wire bonding Dicing into chips Forming Polyimide layer, re-distribution and posts Die bonding Molding Wire bonding Molding Final grinding and solder ball application Finish and forming Molding Singulation Finish and singulation Singulation FBGA Wafer level CSP Lead Frame Package Prototyp Normalerweise werden eine Reihe von Prototypen hergestellt um zu prüfen ob das neue Bauteil auch die gewünschten Eigenschaften hat. Zu diesem Zeitpunkt kommt der Metallografie eine wichtige Rolle zu da viele Schliffe hergestellt und ausgewertet werden müssen. Diese metallografischen Untersuchungen können entweder vom Geräte- oder Chiphersteller, oder den Produzenten der Packages durchgeführt werden. Chipproduktion Aufgrund des Chipentwurfs wird die Herstellung in so genannten „Chip foundries“ oder „fabs“ durchgeführt. Das Ausgangsmaterial für Chips sind Wafer, die von einem Einkristall (meistens Silizium) abgetrennt werden. Packaging Um richtig zu funktionieren müssen die Chips zusammengestellt und untereinander verbunden werden. Der Entwurf und die Herstellung dieser Verbindungen werden Packaging genannt. Diese Verbindungen mit Drähten, Lötkugeln, leitenden Schichten usw. werden zum Schluss des Produktionsvorgangs mit Kunststoff oder Keramik ummantelt. Es gibt verschiedene Packagingmethoden, respektive Verbindungstechnologien wie z.B. Verbindungen mit Draht und über Lötkugeln (Ball Grid Array), siehe Abb. 7. Für noch größere Kompaktheit wird die Flip-Chip Technologie (Fine-pitch Ball Grid Array) Abb.7: Verschiedene Packagingmethoden für Chips verwendet, bei der eine direkte Verbindung zwischen Chip und gedruckter Schaltung hergestellt wird. Prüfung An dieser Stelle in der Produktion wird die Qualitätskontrolle mit der thermischen Schockprüfung durchgeführt um fehlerhafte Teile auszusortieren. Verwendung Der Anwendungsbereich von mikroelektronischen Bauteilen ist weit gestreut und reicht von der Kommunikation über Datenverarbeitung bis zu Konsumgütern. Zum Beispiel kann ein Auto bis zu 150 Computer enthalten. Mikroelektronische Bauteile finden aber vermehrt in weniger traditionellen Bereichen Verwendung und neue Anwendungen kommen laufend dazu, z.B. das automatische Abrastern von Lebensmitteln im Supermarkt mit ultradünnen, flexiblen Chips auf jeder Verpackung. Verschiedene mikroelektronische Bauteile Ständig gibt es neue Anwendungen für mikroelektronische Bauteile wie das automatische Abrastern von Lebensmitteln im Supermarkt mit ultradünnen, flexiblen Chips auf jeder Verpackung Abb. 9: Kondensator mit mehreren Schichten (1) auf die Kupfermetallisierung der gedruckten Schaltung gelötet (2). Ermüdungsbruch (3) der sich durch das Lot fortsetzt Schwierigkeiten bei der Präparation von mikroelektronischen Bauteilen Eines der Hauptziele der metallografischen Beurteilung einer Probe eines mikroelektronischen Bauteils ist es, eine bestimmte Ebene innerhalb des Teils anzusehen. Die Durchführung von Hand, indem man schleift und immer wieder den Abtrag beurteilt bis man die Zielebene erreicht hat und poliert werden kann, ist sehr zeitraubend. In der Forschung oder bei Fehleranalysen kann zu viel Abtrag oft den Verlust einer einzigen oder teuren Probe bedeuten. In mikroelektronischen Bauteilen liegen verschiedene Materialien mit sehr unterschiedlichen Eigenschaften dicht beieinander: Glas, Keramik, Metalle und Kunststoffe (Abb.8). Die verschiedenen Kombinationen dieser Werkstoffe erfordern eine Präparation, welche die einzelnen Charakteristiken dieser Werkstoffe zeigt ohne gleichzeitig Artefakte zu hinterlassen wie Schmieren von Metall und Kunststoff oder das Splittern von Glas und Keramik. Das ist besonders wichtig, da die Untersuchung von mikroelektronischen Bauteilen verschiedene Beurteilungsarten beinhaltet, bei welchen durch die Präparation verursachte Artefakte falsche Schlüsse zur Folge haben können. Einige der folgenden Beurteilungen werden durchgeführt: - Größe und Verteilung von Defekten wie Hohlräume, Einschlüsse und Risse (Abb.9) - Bindung und Haftung der Materialien und ihrer Grenzflächen - Abmessung und Form der verschiedenen Segmente eines Teils: Schichtdicken, Drähte, Lotmeniskus - Porosität und Risse in der Keramik Planheit und Kantenschärfe sind besonders wichtig da oft sehr dünne Schichten zwischen den Werkstoffen bei hohen Vergrößerungen beurteilt werden. (Abb. 10a und b) A: Mehrlagen-Keramik-Kondensator Lötanschlußmetallisierung Weichlot Lötstopplack Cu-Metallisierung Leiterplatte B: IC-Bauteil mit Gull-Wing-Anschlüssen Anschlußbeinchen Polymer Spritzguß Cu-Metallisierung Abb.10 a und b: Keramik mit Kupfer bei hoher Vergrößerung, zeigt Unterschied in der Kantenschärfe: a) ursprünglich mit Siliziumkarbidpapier feingeschliffen b) ursprünglich mit Diamant auf MD-Largo feingeschliffen 10 a 10 b Empfehlungen für die Präparation von mikroelektronischen Bauteilen Die Mehrheit der metallografischen Untersuchungen von mikroelektronischen Bauteilen wird an Querschliffen durchgeführt und die im Folgenden beschriebenen Abläufe sind daher für Querschliffe. Einige spezielle Untersuchungen erfordern jedoch parallele Schliffe für welche die meisten der gegebenen Empfehlungen ebenfalls zutreffen. Wie schon erwähnt, ist einer der Gründe für den Querschliff eines mikroelektronischen Elements, eine bestimmte Ebene innerhalb des Teils anzuschneiden und sichtbar zu machen. Deswegen muss man besonders beim Materialabtrag durch Trennen und Schleifen sehr behutsam vorgehen. Für diese Arbeitsgänge gibt es verschiedene Verfahren und einige diesbezügliche Abläufe die entweder von Hand, halbautomatisch oder automatisch durchgeführt werden können, werden nachfolgend beschrieben. Dabei erhöht sich mit steigender Automatisierung die Erfolgsrate der Zielpräparation. Trennen: Abhängig von der Art der Probe die untersucht werden soll, kann das Trennen an verschiedenen Präzisionstrennmaschinen durchgeführt werden. Z.B. können ein Mobiltelefon oder eine Leiterplatte mit Bauteilen sehr leicht mit einer mittelgroßen Tischmaschine einfach manuell getrennt werden, wie am Beispiel Secotom-1/10 gezeigt. Dafür wird entweder eine elektroplattierte Diamantscheibe zum Trennen von Verbundwerkstoffen empfohlen (433 CA) oder eine kunstharzgebundene Diamantscheibe (352CA oder 452CA). Zum Trennen von einzelnen, kleinen oder empfindlichen Bauteilen die eine höhere Präzision erfordern wird Accutom-5/50 empfohlen. Abhängig von der Größe und Kompliziertheit des Bauteils Weichlot Lötstopplack Leiterplatte Abb. 8: Beispiel von unterschiedlichen Materialien in einem mikroelektronischen Bauteil Secotom-1 Accutom-5 oder Elements, muss vielleicht vor dem Trennen eingebettet werden damit kleine Teile und Elemente während des Trennens vor mechanischen Einwirkungen geschützt werden. Um mögliche direkte Schäden zu vermeiden, sollte der Trennschnitt auf jeden Fall weit genug von der eigentlichen Beurteilungsebene entfernt liegen. Restliches Material kann dann nach dem Trennen vorsichtig abgeschliffen werden. Je vorsichtiger und sorgfältiger dieser Präparationsschritt durchgeführt wird, um so weniger besteht die Gefahr der Rissbildung in Keramik, Chips oder Glas, oder des Ablösens von Schichten und Lötkugeln. Einbetten: Da mikroelektronische Bauteile verschiedene Materialien enthalten und zerbrechlich sind, eignen sie sich nicht für das Warmeinbetten und werden deshalb immer kalt eingebettet. Kalteinbettmittel die während des Aushärtens sehr hohe Temperaturen entwickeln werden nicht empfohlen, da die Wärme Lote und Kunststoffe beeinflussen kann, und die hohe Schrumpfung von schnell aushärtenden Kunstharzen kann zur Rissbildung in Siliziumwafern führen. Einbettmethoden sind abhängig von der nachfolgenden Untersuchungsmethode. Für normale Beurteilungen mit dem Lichtmikroskop verwendet man für die Einbettung transparentes Epoxydharz (EpoFix, SpeciFix 20). Wenn Hohlräume und Löcher auszufüllen sind, wird Vakuumimprägnieren empfohlen. Mischt man eine fluoreszierende Farbe in das Epoxydharz (EpoDye) können unter Verwendung eines Blaufilters im Lichtmikroskop sehr gut Hohlräume und Risse sichtbar gemacht werden. Für sehr kleine Löcher (vias) wird ein transparentes Einbettmittel mit geringer Viskosität empfohlen welches leicht in die Löcher fließt. Wird das TargetSystem verwendet können die Teile direkt in den speziellen Probenträger eingebettet oder geklebt werden, der für die Zielpräparation verwendet wird. (Abb. rechts) Tabelle 1 Präparationsmethode für mikroelektronisches Bauteil, eingebettet, 30 mm Durchmesser Schleifen und Polieren Abhängig von Größe und Anzahl der Proben die präpariert werden, können sowohl Quer- als auch Parallelschliffe von Hand, halbautomatisch oder automatisch geschliffen und poliert werden. Grundsätzlich sollte das Planschleifen mit groben Schleifmitteln vermieden werden, da es die spröden Materialien beschädigt (siehe Abb.4) und weiche Metalle stark verformt. Für eine ausgezeichnete Randschärfe wird anstelle von Feinschleifen mit Siliziumkarbidpapier Feinschleifen mit Diamant auf einer harten Unterlage empfohlen (MD-Largo). Um die Randschärfe zu erhalten, hat sich für das anschließende Diamantpolieren ein Seidentuch bewährt. Wenn sich Diamantkörner in weiche Metallphasen eingedrückt haben dann muss so lange poliert werden bis diese Körner verschwunden sind. Um Reliefbildung zu vermeiden sollte nur kurz mit Siliziumdioxid endpoliert werden. Zielpräparation von Hand oder halbautomatisch Für die Handpräparation von uneingebetteten Siliziumchips und „packages“ ist Tripod sehr hilfreich um immer wieder den Materialabtrag beim Schleifen zu beurteilen. Für diese Methode werden Schleifmittelfolien mit Korngrößen zwischen 30µm und 0.05µm auf einer Glasplatte verwendet und der Schliff von Hand geschliffen und poliert. Für den kontrollierten Materialabtrag oder die Zielpräparation von eingebetteten und uneingebetteten mikroelektronischen Bauteilen mit Siliziumkarbidpapier, gibt es die Spezialhalter Accustop und Accustop-T. Diese können sowohl von Hand als auch halbautomatisch verwendet werden. Accustop-T kann gekippt werden um die ZieleTripod Schleifen Nach dem Schleifen von Hand oder halbautomatisch mit AccuStop, auf Siliziumkarbidpapier 320#, 500# und 1000# bis kurz vor die Zielebene, werden die Proben in eine halbautomatische Maschine zum Feinschleifen und Polieren mit Diamant gesetzt. Stufe FG Unterlage MD-Largo Suspension DiaPro Allegro/Largo UpM 150 Kraft [N] 30 Zeit 4 Min Stufe DP 1 DP 2 OP* Unterlage MD-Dac MD-Nap MD-Chem Suspension DiaPro Dac UpM 150 150 150 Kraft [N] 20 20 15 Zeit 3 Min 1 Min 0,5 Min Polieren DiaPro Nap R OP-U / OP-S * Wahlweise bene ausrichten zu können, z.B. eine Reihe von Lötkugeln, so dass alle zur gleichen Zeit plan angeschliffen werden können. Wenn einige Proben mit dem AccuStop von Hand oder halbautomatisch bis ungefähr 50µm vor der Zielebene abgeschliffen sind, werden sie aus dem AccuStop genommen und zum Feinschleifen und Polieren in eine halbautomatische Schleif- und Poliermaschine für Einzelproben gesetzt. Tabelle 1 zeigt eine Präparationsmethode zum halbautomatischen Feinschleifen und Polieren von Einzelproben auf dem TegraSystem. Automatische Zielpräparation Für die automatische Präparation mit kontrolliertem Abtrag bietet das Struers TargetSystem Ausrichtung und Ausmessen der Probe vor der Präparation. Quer- und Parallelschliffe von eingebetteten und uneingebetteten Proben können bis zu sichtbaren und unsichtbaren Zielen geschliffen und poliert werden. Ein Lasermesssystem gewährleistet eine Genauigkeit von +/5µm, und der Abtrag wird während des Präparationsvorgangs automatisch neu berechnet. Das Ausrichten und Messen wird für Proben mit sichtbaren Zielen mit Hilfe eines Videosystems durchgeführt (Abb.11 und Accustop in einer Probenhalterplatte TargetSystem AccuStop Abb.11: Target-Z Videogerät zum Ausrichten und Ausmessen von sichtbaren Zielen Schleifen Stufe PG FG Unterlage Diamond Pad 20 µm MD-Largo Suspension Tabelle 2: Methode für Zielpräparation an einem mikroelektronischen Bauteil DiaPro Allegro/Largo Lubricant Wasser UpM 300 150 Kraft [N] 35 40 Abtrag/ Zeit Wie vom System berechnet 20 µm Stufe DP 1 DP 2 OP* Unterlage MD-Dac MD-Nap MD-Chem Suspension DiaPro Dac UpM 150 150 150 Kraft [N] 25 20 10 Abtrag/Zeit 15 µm 1 Min 0,5 Min Polieren DiaPro Nap R OP-U / OP-S * Wahlweise 13), oder für nicht sichtbare Ziele (Abb. 12) mit einem Röntgengerät. Das TargetSystem berechnet den Materialabtrag und beendet automatisch den Planschleifvorgang ungefähr 35µm vor der Zielebene. Der Feinschleifvorgang wird dann bis ungefähr 15µ vor der Zielebene durchgeführt, und zwei Polierstufen tragen danach das restliche Material bis zum vordefinierten und berechneten Ziel ab (Abb.14). Der gesamte Präparationsvorgang einschließlich Trennen dauert 45-60 Minuten. Tabelle 2 zeigt die Angaben für eine automatische Zielpräparation eines mikroelektronischen Teils. Ätzen Da das Licht von den verschiedenen Materialien eines Bauteils unterschiedlich reflektiert wird, ergibt sich normalerweise genügend Kontrast, so dass ein Ätzen nicht notwendig ist. Endpolieren mit Siliziumdioxid bewirkt eine leichte Ätzung von Lot und Kupfer, besonders wenn die Endpolitur mit OP-S Suspension durchgeführt wird anstatt mit der weniger aggressiven OP-U Suspension. Die Zugabe von etwas Wasserstoffsuperoxid (3%) zu der OP-S Suspension verstärkt diesen Angriff ausreichend um das Gefüge zu sehen. Der Schliff kann schnell überätzt werden wenn der letzte Polierschritt mit OPS länger als 30 Sekunden dauert. Es wird empfohlen die Probe nach 30 Sekunden im Mikroskop anzusehen und erst dann je nach Bedarf weiter zu polieren. Ätzung für Kupfer und Kupferlegierungen: 25 ml Wasser 25 ml Ammoniak 0.5 -10 ml Wasserstoffsuperoxid (3%) Der Kontrast des Gefüges kann auch mit Hilfe verschiedener Beleuchtungsarten verstärkt werden. Mit Dunkelfeld kann man Risse in Keramiken finden, Differentialinterferenzkontrast und polarisiertes Licht verstärken ebenfalls den Kontrast oder die Farbe spezifischer Materialstrukturen und können dadurch die Interpretation erleichtern. Beispiele von typischen Gefügen in mikroelektronischen Bauteilen Zielebene Probenhöhe Abtrag = Probenhöhe – Zielebene Abb. Fig. 12: 12: Röntgenaufnahme X-ray of sample with von Probetargets mit unsichtbaren Zielen hidden Riss in einer Diode Bezugsebene / Kante Fig.13: Videoaufnahme einer Probe mit sichtbarem Ziel Abb.14: mitwith Probe zeigt Fig. 14:Halter Holder sample Abstände automatisch indicatingwelche distances which are gemessen und berechnet werden automatically measured and calculated Schliff durch einen gealterten vielschichtigen Kondensator mit Ermüdungsrissen in der Lötverbindung Großer Hohlraum in einer Lötverbindung auf einer Leiterplatte 50x Hohlraum und Riss in einer Lötverbindung auf einer Leiterplatte 200x Application Notes Metallographic preparation of microelectronics Elisabeth Weidmann, Anne Guesnier, Hans Bundgaard, Struers A/S, Copenhagen, Denmark Danksagung Wir bedanken uns bei F.W.Wulff, T.Ahrens, FrauenhoferInstitut für Siliziumtechnologie, Quality and Reliability, D-25524, Itzehoe, Germany, für die Erlaubnis der Wiedergabe von Abb.: 1,8, 9. Querschnitt durch Lötkugeln, DIC Zusammenfassung Die fortschreitende Verkleinerung von elektronischen Geräten ist durch die kontinuierliche Entwicklung von integrierten Schaltungen ermöglich worden, da diese die Notwendigkeit für elektronische Einzelbausteine von elektronischen Schaltkreisen reduziert haben. Metallografie spielt eine entscheidende Rolle bei dem Entwurf, der Entwicklung und der Fehleranalyse von Chips und mikroelektronischen Bauteilen mit Chips. Die metallografische Präparation von Schliffen dieser mikroelektronischen Teile ist sehr zeitraubend und erfordert Übung und Geduld um eine bestimmte Ebene innerhalb des Teils anzuschleifen und zu polieren. Zusätzlich erschweren die unterschiedlichen Materialien dieser Teile wie Metall, Glas und Keramik durch ihre verschiedenen Werkstoffeigenschaften die Präparation. Spezialzubehör kann sowohl die Präparation von Hand als auch die halbautomatische Präparation von mikroelektronischen Teilen erleichtern. Für die automatische Zielpräparation bietet das Struers TargetSystem ein schnelles und sehr genaues Schleifen und Polieren bis zum Ziel. Um Relief zwischen harten und weichen Schichten zu vermeiden wird Feinschleifen und Polieren mit Diamant auf harten Scheiben und Tüchern empfohlen. Glossar BGA: CSP: DIP: FBGA: IC: PBGA: PCB: PTH: PQFP: TO Can: Ball Grid Array Chip Scale Package Dual Inline Package Fine-Pitch Ball Grid Array Integrated Circuit Plastic Ball Grid Array Printed Circuit Board Plated Through Hole Plastic Quad Flat Package Transistor Outline Canister Struers A/S Pederstrupvej 84 DK-2750 Ballerup, Denmark Phone +45 44 600 800 Fax +45 44 600 801 [email protected] Wir bedanken uns bei Katja Reiter. Mario Reiter, Thomas Ahrens, Institute für Siliziumtechnologie, Modulintegration, D-25524, Itzehoe, Germany, für die Erlaubnis der Wiedergabe von Abb.: 4,5,6,10 a+b. Bibliografie Structure 32, 1998, Microstructure and material analysis for electronic packaging, F.W.Wulff, T.Ahrens, Frauenhofer-Institut für Siliziumtechnologie, Quality and Reliability, D-25524, Itzehoe, Germany Structure 34, Special aspects of metallographic preparation of electronic and microelectronic devices, Katja Reiter. Mario Reiter, Thomas Ahrens, Institute für Siliziumtechnologie, Modulintegration, D-25524, Itzehoe, Germany Struers Structure 28, 1995, Accurate, metallographic preparation of blind, buried and filled holes in printed circuit boards. Struers Structure 13, 1986, Anschliffe an elektronischen Bauteilen und Komponenten Weitere Einzelheiten betreffs der oben erwähnten Struers Geräte, dem Zubehör und den Verbrauchsmaterialien könne Sie unter www.struers.com erfahren, oder über Ihre Struers Vertretung USA and CANADA Struers Inc. 24766 Detroit Road Westlake, OH 44145-1598 Phone +1 440 871 0071 Fax +1 440 871 8188 [email protected] DEUTSCHLAND Struers GmbH Karl-Arnold-Strasse 13 B D- 47877 Willich Telefon +49(02154) 486-0 Telefax +49(02154) 486-222 [email protected] SWEDEN Struers A/S Smältvägen 1 P.O. Box 11085 SE-161 11 Bromma Telefon +46 (0)8 447 53 90 Telefax +46 (0)8 447 53 99 [email protected] ÖSTERREICH Struers GmbH Zweigniederlassung Österreich Ginzkeyplatz 10 A-5020 Salzburg Telefon +43 662 625 711 Telefax +43 662 625 711 78 [email protected] FRANCE Struers S.A.S. 370, rue du Marché Rollay F- 94507 Champigny sur Marne Cedex Téléphone +33 1 5509 1430 Télécopie +33 1 5509 1449 [email protected] SCHWEIZ Struers GmbH Zweigniederlassung Schweiz Weissenbrunnenstrasse 41 CH-8903 Birmensdorf Telefon +41 44 777 63 07 Telefax +41 44 777 63 09 [email protected] BELGIQUE Struers S.A.S. 370, rue du Marché Rollay F- 94507 Champigny sur Marne Cedex Téléphone +33 1 5509 1430 Télécopie +33 1 5509 1449 [email protected] THE NETHERLANDS Struers GmbH Nederland Electraweg 5 NL-3144 CB Maassluis Tel. +31 (0) 10 599 72 09 Fax +31 (0) 10 599 72 01 [email protected] UNITED KINGDOM Struers Ltd. Erskine Ferry Road, Old Kilpatrick Glasgow, G60 5EU Phone +44 1389 877 222 Fax +44 1389 877 600 [email protected] JAPAN Marumoto Struers K.K. Takara 3rd Building 18-6, Higashi Ueno 1-chome Taito-ku, Tokyo 110-0015, Phone +81 3 5688 2914 Fax +81 3 5688 2927 [email protected] CHINA Struers (Shanghai) Ltd. Room 2705, Nanzheng Bldg. 580 Nanjing Road (W) CN - Shanghai 200041 Phone +86 (21) 5228 8811 Fax +86 (21) 5228 8821 [email protected] CZECH REPUBLIC Struers GmbH Ocelářská 799 CZ-190 00 Praha 9 Tel. +420 2 84 818 227 Fax +420 2 660 32 278 [email protected] POLAND Struers Sp. z o.o. Oddział w Polsce ul. Lirowa 27 PL-02-387 Warszawa Tel. +48 22 824 52 80 Fax +48 22 882 06 43 [email protected] HUNGARY Struers GmbH Magyarországi fióktelep Puskás Tivadar u. 4 H-2040 Budaörs Phone +36 (23) 428-742 Fax +36 (23) 428-741 [email protected] SINGAPORE Struers A/S 10 Eunos Road 8, #12-06 North Lobby Singapore Post Centre Singapore 408600 Phone +65 6299 2268 Fax +65 6299 2661 [email protected] www.struers.com 09.05 / 62240004 Printed in Denmark by Fr. G. Knudtzon’s Bogtrykkeri A/S - 42