Magnetoresistive Sensoren – Moderne Fühler - All

Werbung

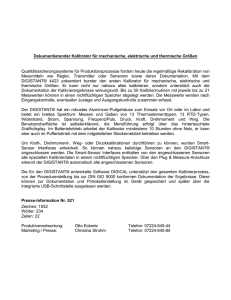

BAUELEMENTE Sensoren Magnetoresistive Sensoren – Moderne Fühler zur Außenwelt JOERG GRIEGER Vielfältige neue Anwendungsgebiete – insbesondere in der Automobilindustrie – erfordern präzisere anwendungsbezogene Sensoren mit hoher Empfindlichkeit, besonderer Störfestigkeit und gesteigerter thermischer Belastbarkeit. Im vorliegenden Artikel werden magnetoresistive Sensoren von Philips und deren Anwendungen vorgestellt. Magnetoresistive Sensoren eignen sich hervorragend zum Erfassen von geometrischen Grössen (Winkel, Neigung, Füllstand, Länge, Weg, Abstand, Entfernung), dynamischen Größen (Drehzahl, Strömung, Durchfluß) und elektrischen Größen wie Strom und Magnetfelder. Die Applikationbereiche überstreichen ein weites Feld: Von der Sensierung sehr schwacher Magnetfelder (z. B. Erdfeld) für elektrische Kompass- und Navigationslösungen, über die Erfassung von Drehzahlen und verwandter dynamischer Größen bis hin zur sog. Starkfeldmessung für kontaktlose Winkelmeßsysteme und anderer geometrischer Größen. Philips verwendet für seine MR-Sensoren Permalloy, eine ferromagnetischen Legierung, die aus 80% Eisen und 20% Nickel besteht. Aufbau magnetoresistiver Sensoren Der magnetoresistive Effekt Das physikalische Prinzip magnetoresistiver Sensoren basiert auf dem Effekt, daß sich die elektrische Leitfähigkeit einer anisotropen ferromagnetischen Schicht unter dem Einfluß eines äußeren magnetischen Feldes, welches in der Ebene der Schicht verläuft, verändert. Dabei ist die Widerstandsänderung der Schicht von der Richtung und der Stärke des äußeren Magnetfeldes abhängig. Der kleinste Widerstandswert stellt sich ein, wenn der Winkel zwischen dem äußeren Magnetfeld und der Stromflußrichtung in der Schicht 90 Grad beträgt, und die Magnetisierung der Schicht ihren Sättigungswert erreicht hat. Der größte Widerstandswert ergibt sich, wenn das applizierte Feld parallel zur Stromrichtung in der Schicht verläuft. Ohne Einwirkung eines äußeren Feldes weist der Widerstand etwa einen Mittelwert zwischen dem oberen und unteren Grenzwert auf. Die erreichbaren Widerstandsänderungen sind abhängig von der verwendeten ferromagnetischen Legierung. Sie betragen einige Prozent vom Gesamtwiderstand der Schicht. 28 Mit einer einfachen ferromagnetischen Schicht ist eine Magnetfeldmessung nicht optimal. Um einen reproduzierbaren Nullpunktabgleich und eine hohe Widerstandsänderung zu erreichen, sind einige „Kunstgriffe“ nötig. Um diese Nachteile zu kompensieren, erzeugt man während des Fertigungsprozesses eine magnetische Vorzugsrichtung (magnetische Anisotropie) in der X-Achse des ferromagnetischen Materials. Diese einaxiale Anisotropie- feldstärke hat einen Wert von ca. 250 A/m. In diese Richtung stellt sich die Magnetisierung immer wieder ein, auch wenn sie durch ein äußeres Feld in eine andere Richtung gedreht wurde. Mit diesem Eingriff erzielt man die maximal mögliche Widerstandsänderung des ferromagnetischen Sensormaterials. Läßt man den Strom nicht parallel zur X-Achse fließen, sondern in einem Winkel von 45 Grad dazu, entsteht der sog. „Barberpole“-Effekt. Praktisch erreicht wird dieser Effekt durch das Aufbringen schmaler niederohmiger Metallstreifen, z. B. aus Gold oder Aluminium, unter einem Winkel von 45 Grad zur X-Achse auf das hochohmige Sensormaterial. Für den Bereich „kleiner“ äußerer Felder, d. h. für Felder in der Größenordnung ±0,5 HO (HO ist die Mindest-Feldstärke, die nötig ist, um die Magnetisierung im Sensor um 90 Grad zu drehen) erreicht man eine Linearisierung der Kennlinie der Widerstandsänderung. Industrieller Aufbau Die von Philips gefertigten magnetoresistiven Sensoren bestehen aus vier Sensorelementen, Bild 1: Der magnetoresistive Effekt: Der Widerstand des Permalloys hängt ab von dem Winkel, den die Magnetisierung zur X-Achse einnimmt http://www.elektronik-industrie.de elektronik industrie 5 – 1999 © BAUELEMENTE Sensoren wirkt dieser Vorgang ein Verbiegen der Feldlinien, was das Entstehen von vektoriellen Feldkomponenten in der empfindlichen Y-Richtung des Sensors zur Folge hat. Der Sensor antwortet daraufhin mit einem sinusförmigen Ausgangssignal. Eine integriete Signalaufbereitung liefert dann wahlweise eine digitale Stromschnittstelle oder einen digitalen Open Collector Ausgang. Winkelsensoren durch Feldrichtungsmessung Bild 2: Innenleben Drehzahlsensoren KMI 15 die zu einer Wheatston-Brücke zusammengeschaltet sind. Die Sensorelemente werden in Dünnschichttechnik hergestellt. Als Trägersubstrat dient ein Siliziumkristall mit den Abmessungen 1,6 x 1,6 mm2. In der Wheatstone-Brückenarchitektur müssen je zwei Sensorelemente unter dem Einfluß eines äußeren Feldes komplementäres Verhalten zeigen. Erreicht wird dieses durch die Verwendung zweier Elemente,in denen der Strom um +45 Grad zur X-Achse verdreht ist. In den restlichen zwei Elementen ist der Strom um -45 Grad verdreht. Eine solche Architektur weist eine weitgehende thermische Unempfindlichkeit und eine vierfache höhere magnetische Empfindlichkeit, verglichen mit einem Einzelelement, auf. Durch die Einwirkung magnetischer Störfelder kann es zu einem Umklappen der inneren Magnetisierung des Sensors kommen, denn MR-Sensoren weisen einen natürlichen bistabilen Chrakter ihrer Kennlinie auf. Dieser Effekt kann zu Fehlmessungen führen. Um reproduzierbare Meßwerte zu erhalten, ist es empfehlenswert, MR-Sensoren mit einem externen Stützfeld in Richtung der X-Achse zu versehen. Die Stützfeldstärke für den Sensor KMZ 10B sollte etwa 1 KA/m betragen. Meßabstand ist. Ein weiterer wesentlicher Vorteil von MR-Sensoren ist die hohe thermische Belastbarkeit, die in der Spitze bis + 190 °C reicht. MR-Sensoren messen die Feldkomponenten eines äußeren Feldes in der Weil der magnetoresistive Effekt ein Winkeleffekt ist, läßt er sich sehr gut für den Aufbau berührungsloser und daher verschleißfreier Winkelsensoren nutzen. Äußere Magnetfelder, die auf den Sensor einwirken, verdrehen die Magnetisierungsrichtung des Sensors und führen zu einer komplementären Widerstandsänderung in der Wheatstone-Brücke und damit zu einem Ausgangssignal. Für Winkelmessungen ist es wünschenswert, daß ein Gleichlauf des äußeren Feldes und der inneren Magnetisierung des Sensors stattfindet. Unter der Einwirkung kleiner Magnetfelder, sog. Schwach- Bild 3: Meßprinzip Drehzahlmessung Aktive MR - Drehzahlsensoren Induktive Drehzahlsensoren bezeichnet man als passive Sensoren. Sie zeichnen sich aus durch Robustheit und eine hohe Signalspannung. Nachteilig ist jedoch, daß eine Drehzahl-Nullerkennung nicht möglich ist, und daß mechanische Vibrationen bei hohen Frequenzen sehr große Störsignale erzeugen. Aktive MR-Sensoren mit integrierter Signalverarbeitung weisen diese Nachteile nicht auf. Mit ihnen ist es möglich, ein digitales Ausgangssignal zu generieren, dessen Amplitude unabhängig von Temperatur, Frequenz und 30 Schichtebene, die senkrecht zur Leiterbahn wirken, also in der Y-Richtung. Hall-Sensoren messen hingegen die Flußdichte, die senkrecht durch den Sensor hindurchfließt. Mit MR-Sensoren lassen sich passive Targete (Zahnräder, Lochscheiben, Strukturräder) und aktive Targets (Polräder) abtasten. Praktisch wird der Sensor auf einem Ferrit-Magneten montiert, dessen Feld so eingestellt ist, daß es einerseits als Stützfeld und andererseits als Arbeitsfeld dient. Wenn vor dem Sensor im Abstand bis zu 3 mm ein ferromagnetisches Target oder ein Polrad vorbeibewegt wird, be- http://www.elektronik-industrie.de felder, liegt die resultierende Magnetisierung des Sensors zwischen der X-Achse und der Richtung des äußeren Feldes. Ist hingegen das äußere Feld des sogenannten „Arbeitsmagneten“ groß gegenüber der Eigenmagnetisierung des Sensors, erfolgt praktisch der gewünschte Gleichlauf des äusseren Feldes mit der inneren Magnetisierung des Sensors. Der Sensor wird unter Verwendung eines solchen äußeren Starkfeldes im Sättigungsbereich betrieben. Er antwortet in diesem Fall mit einem Ausgangssignal, welches eine direkte Proportionalität zur Win- elektronik industrie 5 – 1999 BAUELEMENTE Sensoren Bild 4: Applikationsschwerpunkte keländerung des äußeren Feldes aufweist. Der Sensor ist dadurch zu einem reinen Feldrichtungssensor geworden, bei dem die absolute Stärke des äußeren Feldes kaum noch einen Einfluß auf das Sensorsignal hat. Die Messung in der Schichtebene sowie die fast vollständige Unabhängigkeit von der Stärke des äußeren Feldes führen zu einem großen Vorteil magnetoresistiver Sensoren gegenüber anderen Methoden zur Messung magnetischer Felder. Toleranzen des Arbeitsmagneten, auch altersbedingt, sowie Toleranzen im mechanischen Aufbau erfordern bei anderen Meßmethoden, die nicht nach dem Prinzip der Feldrichtungsmessung, sondern nach dem Prinzip der Feldstärkemessung arbeiten, einen aufwendigen Abgleich aller Toleranzen nach der Montage. Dieser nachträgliche Abgleich entfällt bei MR-Sensoren, sofern gewährleistet ist, daß eine Starkfeldanwendung im Sättigungsbetrieb über die gesamte sensitive Fläche des Sensors gegeben ist. Unter dieser Voraussetzung haben Montagetoleranzen, Magnettoleranzen, temperatur- und zeitabhängige Magnetdaten praktisch keinen Einfluß mehr auf den Nullpunkt und die Empfindlichkeit des Sensors. Meßbereichserweiterung Ein einzelner MR-Sensor weist unter Sättigungsbedingungen nur einen linearen Meßbereich von ca. 30° auf. Ein erweiterter Meßbereich bis 180° läßt sich durch die Verwendung eines Doppelsensors erreichen, bei dem der zweite Sensor um 45° mechanisch gegenüber dem ersten verdreht ist. Das Layout eines solchen Sensors ist in Bild 2 dargestellt. Erkennbar sind acht Sensorelemente, aus elektronik industrie 5 – 1999 denen zwei Vollbrücken aufgebaut sind. Mit dieser Konfiguration erhält man je ein Sinusund ein Cosinus-Signal des zu messenden Winkels. Über die Arcustangens-Interpolation dieser beiden Signale in einer nachgeschalteten Auswerteelektronik ist ein Winkelmeßbereich bis 180° realisierbar. Die hohe Empfindlichkeit magnetoresistiver Sensoren ermöglicht es, auch schwache Magnetfelder in der Größenordnung des Erdfeldes zu messen. Für den Aufbau eines elektronischen Kompasses ist die gleichzeitige Messung des Erdmagnetfeldes in zwei zueinander senkrechten Richtungen parallel zur Erdoberfläche notwendig. Konzepte unterschiedlicher Genauigkeit lassen sich mit dem MRSensor KMZ 51 realisieren, der jeweils mit einer integrierten Flip- und Stromkompensationsspule ausgestattet ist. Um eine hohe Empfindlichkeit zu gewährleisten, erhält ein solches Konzept kein Stützfeld. Mit einem Stromimpuls durch die Flipspule wird eine Umpolung der Sensor-Kennlinie bewirkt. Mit diesem Kunstgriff erhält man ein Ausgangssignal, aus dem sich der unerwünschte Offset-Anteil des Sensors herausfiltern läßt. Mit der Bestromung der Stromkompensationsspule entsteht ein dem äußeren Meßfeld entgegengesetztes Kompensationsfeld gleicher Größe. Dadurch wird der Sensor stets im Nullpunkt betrieben, mit dem Vorteil, daß dieser Punkt der einzige der Kennlinie ist, der keine Temperaturabhängigkeit aufweist. (oe) 440 Dipl.-Ing. Jörg Grieger ist bei Philips Semiconductors, 20097 Hamburg im Produktmarketing für Sensoren tätig. 31

![Serie 425 [Datenblatt] - Sonax](http://s1.studylibde.com/store/data/008372641_1-3202c73bfd107aa4a92a7871be37999e-300x300.png)