Bedeutung und Wirkungsweise des Impeders Dem Impeder kommt

Werbung

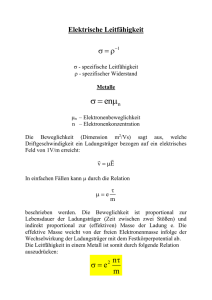

Bedeutung und Wirkungsweise des Impeders Dem Impeder kommt besonders bei der Ausbildung und Größe des Innenschweißgrates eine besondere Bedeutung zu. In der Praxis haben sich Impeder mit einem größtmöglichen Ferritvolumen im Impederquerschnitt bewährt. Hieraus resultieren in Verbindung mit modernen Hochfrequenzgeneratoren eine höhere Schweißgeschwindigkeit und damit verbunden eine kleinere Ausbildung des Innengrates. Beim Hochfrequenzschweißen ohne Impeder fließt ein Strom über den Rücken des Rohres zum Schweißpunkt. Hierdurch werden die Bandkanten nicht ausreichend erhitzt, wodurch es zu Fehlschweißungen kommt. Die feldführenden Eigenschaften des Impeders konzentrieren den Strom auf die Bandkanten des Schlitzrohres bis zum Schweißpunkt. Hierdurch wird der Anteil der nutzbaren Schweißleistung erhöht, was eine Steigerung der Schweißgeschwindigkeit je nach verwendetem Impederkernmaterial von 20 bis 60 % ermöglicht. Schematische Darstellung der Stromvertreilung beim induktiven Hochfrequenzlängsnaht schweißen in einer Anordnung mit und ohne Impeder Der Impeder muß das Innere des Rohres gut ausfüllen, um den Stromfluß über den Rohrrücken gering zu halten. In der Praxis wird der Impederdurchmesser durch den Arbeitsbereich (Rohrinnendurchmesser) des an den Impeder angeschlossenen Innennahthobels bestimmt. Neben dem Impederdurchmesser kommt auch seiner Länge eine wesentliche Bedeutung bei der Verringerung des Leistungsbedarfes und somit der Schweißqualität zu. In der Praxis hat sich ein längerer Impeder bewährt, da dieser den Leistungsbedarf der Rohrschweißanlage wesentlich verringern kann. Das elektromagnetische Induktorfeld breitet sich auch vor dem Induktor aus und induziert eine mit dem Abstand sinkende Spannung in das offene Schlitzrohr. Von dort aus fließt ein Strom in Richtung Schweißpunkt. Durch eine Impederverlängerung wird eine bessere Führung des Stroms über die Bandkanten bereits vor dem Induktor erreicht und somit die Leistungseinbringung verbessert. Die Impeder sind in der industriellen Praxis meistens aus einzelnen Ferritstäben zusammengesetzt. Diese Stäbe werden in bestimmten Längen, z.B. 200 mm gefertigt, so daß der Impederhersteller Längen entsprechender Abstufung zusammenstellen kann. Es hat sich als vorteilhaft erwiesen, wenn sich der Impeder vom Schweißpunkt bis zum zweifachen Rohrdurchmesser über die Induktorvorderkante in das Schlitzrohr hinein erstreckt. An den Ferritkernwerkstoffwerkstoff selbst werden hohe Anforderungen bezüglich seiner Permeabilität und Sättigung der magnetischen Flußdichte gestellt werden. Aufgrund der hohen Energiedichte, in der der Impeder arbeitet, entsteht eine beträchtliche Hitze im Ferritkern als Folge einer Selbstaufheizung, verursacht durch Wirbelströme, die sich innerhalb des Kerns kreisförmig nahe der Oberfläche ausbreiten. Daher erweist sich der Gebrauch zylindrischer Kernmaterialien als vorteilhaft, so daß sich der Strom zunehmend in Längsrichtung ausbreiten kann und sich zusätzliche Flächen ergeben, um eine Kühlung zu ermöglichen. Gebräuchliche Kernquerschnitte Kerben und Mittelloch sorgen für zusätzliche Kühlmöglichkeit Obwohl Ferrite einen höheren elektrischen Widerstand als Metalle besitzen [13], leiten sie den elektrischen Strom am Umfang. Die in Impedern verwendeten höher permeablen Magnesium Zink Materialien verfügen über eine hohe Leitfähigkeit, die zu einer Erwärmung durch Wirbelströme führt. Durch die zusätzliche Erwärmung durch den Induktor muß eine ausreichende und störungsfreie Kühlung des Ferrites im Impeder ermöglicht werden. Anzumerken ist, daß die Kühlmittelzufuhr vor dem Einschalten der Schweißmaschine gewährleistet sein muß, da der hohe Einschaltstrom zu einer Zerstörung des ungekühlten Ferritmaterials führt. Die Standzeit des Impeders wird vielmehr durch den Gefügebruch des Ferrites infolge mechanischer Einwirkungen durch das Produktionsrohr bei Fehljustierung des Impeders oder durch zu hohe Wärmeeinwirkung verursacht. Einen Verschleiß im mechanischen Sinne gibt es nicht. Zerbrochene Ferritkerne im Impeder müssen sofort ausgetauscht werden, da die entstehenden Luftspalte, die magnetische Leitfähigkeit des Impeders reduzieren, wodurch es zu einem Leistungsund Qualitätsverlust bei der Schweißung kommt.