Kapitel 4.1 - Lehrstuhl für Messtechnik

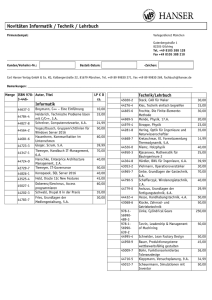

Werbung

LEHRSTUHL FÜR MESSTECHNIK Prof. Dr. rer. nat. A. Schütze Charakterisierung von Mikrostrukturen (Messtechnik III) WS 2014/2015 Dr. rer. nat. Tilman Sauerwald Lehrstuhl für Messtechnik, Universität des Saarlandes Inhalt Kap. 1: Einführung, Grundlagen der Gassensorik und Gasmesstechnik Kap. 2: Messtechnische Charakterisierung von Gassensoren (Kalibrierung) 2.1 Hardware Kap. 3: Präparation von (Mikro-)Gassensoren Kap. 4: Abbildende Charakterisierung von Mikrostrukturen Kap. 4.1: Mikroskopie und optische Messmethoden Kap. 4.2: REM & FIB Kap. 4.3: SXM Kap. 5: Oberflächenreaktionen auf Gassensoren, TPD, Porosimetrie Kap. 6: Analytische Verfahren zur Charakterisierung von Mikrostrukturen Kap. 6.1: Röntgendiffraktometrie (XRD) Kap. 6.2: UHV-Technik Kap. 6.3: Röntgen-Photoemissions-Spektroskopie (XPS, ESCA) Kap. 6.4: Massenspektrometrie, SIMS Kap. 7: Referenzmethoden der Gasmesstechnik Kap. 8: Trends in der Gasmesstechnik 01.12.2014 Charakterisierung von Mikrostrukturen - MT III im WS 2014/2015 Seite 2 Vermessung von Mikrostrukturen: Optisches Mikroskop Unten: Sensorstruktur (Länge ca. 500 µm) Mikroskopfotografien eines Mikrosensors (Beschleunigungssensor ADXL150). Oben: Übersichtsfoto des Chips (Kantenlänge ca. 2 mm) Oben: Detail der Sensoraufhängung. Man erkennt, dass das Mikroskop die feinsten Strukturen mit Breiten ~1 µm kaum mehr auflösen kann. Außerdem reicht die Tiefenschärfe nicht mehr für die Strukturhöhe von etwa 3 µm aus. Fotos: A. Schütze Seite Vermessung von Mikrostrukturen: Modernes Digitalmikroskop Aktueller Stand der Technik bietet u.a. automatische 3D-Bildvermessung größere Tiefenschärfe durch kleinere numerische Apertur Mikroskop VHX-600 Quelle: http://www.keyence.de Seite Grenzen der optischen Mikroskopie Klassische optische Mikroskope sind in ihrer Auflösung sehr begrenzt. Das liegt v.a. an Beugungseffekten. Nach dem Rayleighkriterium (Formel von Abbe) lassen sich nur Strukturen von 𝑑 ≈ 𝜆 auflösen. Für eine runde Linse gilt 𝑑 ≥ 1,22 𝜆 2𝑁𝐴 Dabei ist die numerische Appertur 𝑁𝐴 = 𝑛 𝑠𝑖𝑛 𝛼 Verbesserung ist durch eine Verringerung der Wellenlänge oder durch eine Erhöhung des Brechungsindex n zu Erzielen (Immersionsmikroskop) Ein Konfokalmikroskop (mit Beleuchtungslochblende) verbessert die Auflösung noch um den Faktor 1,4 01.12.2014 Charakterisierung von Mikrostrukturen - MT III im WS 2014/2015 Seite 5 Optische Rauheitsmessung Aufbau und Funktionsweise eines optische Rauheitsmessgeräts Die Messung beruht auf der Überlagerung der beiden Teilstrahlen aus zirkular polarisiertem Licht Quelle: W. Ehrfeld (Hrsg.), Handbuch der Mikrotechnik, Hanser 01.12.2014 Charakterisierung von Mikrostrukturen - MT III im WS 2014/2015 Seite 6 Vermessung von Mikrostrukturen: optische Stufenhöhenmessung M 4 h 3 PR PT M tan 1 mod 2 2 P P P S R T Messung ist eindeutig nur für h < λ/2 ≤ 400 nm Quelle: W. Ehrfeld (Hrsg.), Handbuch der Mikrotechnik, Hanser Laser Spot Scanning Interferometer (LASSI) Prinzip: zwei monochromatische Lichtstrahlen werden von der Probe reflektiert und zur Interferenz gebracht Rechts: Gesamtaufbau. Der Modulator verschiebt die Phase eines Teilstrahls. Der Gesamtphasenunterschied setzt sich zusammen aus dem Phasenunterschied durch die Stufenhöhe und der Verschiebung des Modulators. Die Modulation erlaubt die Bestimmung des Höhenunterschiedes ohne echte Phasenmessung. Seite Vermessung von Mikrostrukturen: optische Stufenhöhenmessung Die Interferenz erlaubt eine sehr genaue Messung der Stufenhöhe, insbesondere reflektierender Oberflächen (z.B. Metall auf Silizium). Quelle: W. Ehrfeld (Hrsg.), Handbuch der Mikrotechnik, Hanser Links: Bei der Messung wird die Probe unter den Messpunkten verschoben, jeder Höhensprung hat einen Signalunterschied zur Folge. Rechts: Definiert geätzte Proben dienen der Kalibrierung des Instrumentes, insbesondere zur Bestimmung der räumlichen Auflösung. Seite Vermessung von Mikrostrukturen: optische Stufenhöhenmessung Nachteil des Verfahrens ist, dass große senkrechte Stufen nicht eindeutig vermessen werden können, da der Messbereich prinzipbedingt bei der halben Wellenlänge liegt (He-Ne-Laser: 632,8 nm). Bei schrägen Kanten (Beispiel unten: Sputterkrater) kann jedoch mittels Software das Oberflächenprofil rekonstruiert werden (jeder Phasensprung stellt eine Höhensprung von λ/2 dar). Quelle: W. Ehrfeld (Hrsg.), Handbuch der Mikrotechnik, Hanser Seite Vermessung von Mikrostrukturen: WeißlichtInterferenzmikroskop Quelle: W. Ehrfeld (Hrsg.), Handbuch der Mikrotechnik, Hanser Prinzip: Beleuchtung der Probenoberfläche und Interferenz des Rückstreulichtes mit dem Streulicht einer planen Referenzfläche. Verwendung von monochromatischem Licht (Farbfilter) erlaubt die genaue Messung mit Messbereich λ/2 und flächiger Auswertung (siehe nächste Folie); mit Weißlicht ist ein größerer Messbereich möglich, dabei muss das Objektiv in der Höhe verschoben werden (dunkle Stellen haben dann gleiche Höhe). Seite Vermessung von Mikrostrukturen: Interferenzmikroskop Rechts: Saubere Stufe in einer PMMA Struktur. Stufenhöhe: 99,8 nm Quelle: W. Ehrfeld (Hrsg.), Handbuch der Mikrotechnik, Hanser Links: Schmelzfleck in einer NiPSchicht nach Beschuss mit einem Hochleistungslaser. Seite Vermessung von Mikrostrukturen: Film Thickness Probe Prinzip: Bei vollständigen Schichten ist eine Vermessung der Schichtdicke durch den Höhenunterschied nicht möglich. Bei optisch transparenten Schichten kann die Schichtdicke durch Interferenz der Reflektionen an der Oberfläche und Rückseite bestimmt werden. Bei Verwendung nur einer Lichtwellenlänge wäre der Messbereich beschränkt auf die halbe Wellenlänge und zudem recht ungenau. Bei der FTP-Messung verwendet man Weißlicht, und misst die Interferenz aller Wellenlängen mit Prisma und CCD-Zeile. Quelle: W. Ehrfeld (Hrsg.), Handbuch der Mikrotechnik, Hanser Seite Vermessung von Mikrostrukturen: Film Thickness Probe Die Interferenz von Vorder- und Rückseite der Schicht ergibt Hell-Dunkel-Interferenzen, die über die Wellenlänge variieren. Die Interferenzbedingungen für Maxima und Minima (siehe unten) erlauben die Berechnung der optischen Schichtdicke nF • d. Wegen eines Phasensprungs der Reflektion an der Unterseite für Schichten, deren Brechungsindex niedriger ist als der des Substrates, sind die Lagen nicht eindeutig. Zudem muss die Dispersion des Brechungsindex n(𝜆) berücksichtigt werden für genaue Schichtdickenmessungen. Je nach gewünschter Genauigkeit und Komplexität der Probe ist daher eine Modellrechnung (Simulation) unabdingbar. Quelle: W. Ehrfeld (Hrsg.), Handbuch der Mikrotechnik, Hanser Seite Vermessung von Mikrostrukturen: Ellipsometer Beim Ellipsometer wird entweder monochromatisches Licht (oder auch mehrfarbiges Licht, um Mehrdeutigkeiten aufzulösen) polarisiert (meist im 45° Winkel zur Normalen) und die resultierende elliptische Polarisation des reflektierten Lichtes gemessen. Alternativ wird weißes Licht verwendet und mit einem Spektrometer vermessen. Die λ/4-Platte wird in den Strahlengang eingeschoben, um mögliche Mehr-deutigkeiten aufzuheben. Es werden also zwei Messungen gemacht, einmal ohne (linear polarisiert), einmal mit λ/4-Platte (zirkular polarisiert). Quelle: W. Ehrfeld (Hrsg.), Handbuch der Mikrotechnik, Hanser Seite Ellipsometer Quelle: W. Ehrfeld (Hrsg.), Handbuch der Mikrotechnik, Hanser Das einfallende, linear polarisierte Licht (a) wird durch die Reflektion elliptisch polarisiert (b), da senkrechte und waagerechte Komponente unterschiedliche Reflektion erfahren. Durch Drehen des Polarisationsfilters vor dem Detektor wird eine Intensitätsschwankung gemessen. Aus dieser lässt sich der Phasenunterschied und damit die Schichtdicke bestimmen (unten). Seite Optische Vermessung von Mikrostrukturen Viele optische Messmethoden wie Film Thickness Probe oder Ellipsometer lassen sich auch auf Mehrfachschichten anwenden. Dann sind die gemessenen Ergebnisse aber wesentlich komplexer, da es zu mehrfachen Reflektionen und Interferenzen kommt; vielfach sind dann die Ergebnisse nicht mehr algebraisch berechenbar und/oder mehrdeutig. In diesen Fällen werden numerische Methoden benutzt, um die erwarteten Messwerte auf Basis der ungefähren Schichtdicken und Brechungsindizes vorherzusagen und an die gemessenen Daten anzufitten. Bei entsprechendem Aufwand sind sehr gute Ergebnisse erzielbar, allerdings erfordert dies gute Kenntnisse der Strukturen. Völlig unbekannte Schichtfolgen sind nur sehr schwer bestimmbar, d.h. ein reverse engineering mittels optischer Messmethoden allein ist schwer möglich. Der wesentliche Vorteil der Methoden liegt darin, dass die Messungen völlig zerstörungsfrei arbeiten und auch nicht (wie z.B. bei Schichtdickenmessungen) eine Kante erzeugt werden muss. Sie eignen sich damit insbesondere für die Qualitätssicherung in der Fertigung und sind dort heute Standardmethoden. Seite Röntgen-Reflektometrie Prinzip: Für nicht transparente Schichten kann eine Messung mittels Röntgen-strahlung erfolgen, die verhältnismäßig tief in Materie eindringen kann. Im Material ist der Brechungsindex für Röntgenstrahlung kleiner eins, daher unterscheidet sich die Brechung grundsätzlich von optischen Messungen, sie erfolgt bei sehr kleinen Einfallswinkeln. Der Einfallswinkel wird variiert und die variierende Intensität der reflektierten Strahlung gemessen. Quelle: W. Ehrfeld (Hrsg.), Handbuch der Mikrotechnik, Hanser Seite Röntgen-Reflektometrie Die Messergebnisse werden wiederum mit theoretisch berechneten Kurven angefittet und daraus die gewünschten Parameter, insbesondere die Schichtdicke, berechnet. Dies ist auch wiederum auf Mehrfachschichten anwendbar, solange eine ausreichender Dichteunterschied besteht. Hier gezeigt: Messung einer 24 nm dicken Au/Pt Schicht (87% Au, 13% Pt) Man beachte die enorme Dynamik der Messungen über ca. sechs Größenordnungen! Quelle: W. Ehrfeld (Hrsg.), Handbuch der Mikrotechnik, Hanser Seite Röntgen-Reflektometrie Bei komplexeren Schichtstrukturen entstehen deutlich komplexere Messkurven, die nochmals verdeutlichen, dass eine Interpretation der Daten nur mit passenden Modellen und guten Fitroutinen möglich sind. Das Beispiel rechts zeigt eine 147 nm dicke Tantalschicht über einer 13,6 nm dicken Kupferschicht auf einem Glassubstrat. Die hochfrequente Interferenz entspricht der dicken Tantalschicht, die niederfrequente der dünnen Kupferschicht. Quelle: W. Ehrfeld (Hrsg.), Handbuch der Mikrotechnik, Hanser Seite LEHRSTUHL FÜR MESSTECHNIK Prof. Dr. rer. nat. A. Schütze Das war Kapitel 4.1 – optische Mikroskopie Charakterisierung von Mikrostrukturen - MT III im WS 2014/2015