Zusammenfassung kurz version - FSMB

Werbung

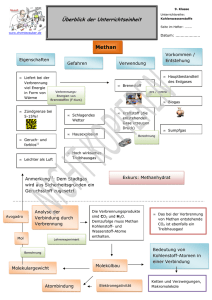

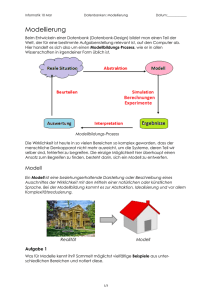

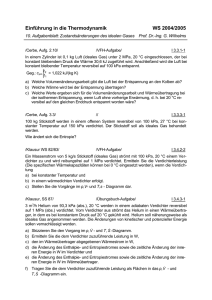

Motorthermodynamik & Brennverfahren SS15 Zusammenfassung fast alle Abbildung stammen aus der Vorlesung Motorthermodynamik & Brennverfahren des Lehrstuhl für Verbrennungskraftmaschinen der TU Muenchen Kapitel 1: Einleitung Teilsysteme des Verbrennungsmotors ● Ansaugsystem ● Schmierölsystem ● Kühlsystem ● Kraftstoffsystem ● Brennraum ● Abgassystem ● Einspritzsystem Zielkonflikte bei Verbrennungsmotoren - für optimalen Wirkungsgrad: Verbrennungsschwerpunkt ca. 8° KW nach OT - dabei aber viel NOx - zu frühe Zündung/Einspritzung: schnelle Umsetzung und guter WG aber NOx wegen hoher Verbrennungstemp. und Druck ● particulate Matter (PM)-NOx-Trade-Off: Ruß/Partikel vs. Stickoxide - bei Verschleppter Verbrennung (niedrige Last oder AGR): wenig NOx, aber schlechter WG - bei zu viel AGR wird Verbrennung stark behindert => Partikel Ruß 1 apitel 2: Übersicht Brennverfahren Betrachtungsweise Motor als Blackbox: Input: Frischgas, Kraftstoff Output: Wärmeverluste, Abgase, Leistung Einteilung der Brennverfahren Einbringung des Kraftstoff ● Saugrohreinspritzung (PFI) - Einspritzung des Kraftstoffs während des Ansaugtaktes in die einströmende Ladung im Saugrohr - nur homogene Gemische möglich ● Direkteinspritzung (DI) - Einspritzung des Kraftstoffs in die komprimierte heiße Ladung nahe dem ZOT oder - Einspritzung bereits während des Ansaugtaktes (Homogenbetrieb) - Verschiedene Einspritzkonzepte & Betriebsarten möglich ● Vergasertechnologie - durch strenge Abgasnormen verdrängt - Nischenanwendungen (geringe Kosten) Einstufung und Vergleich der Brennverfahren ● Diesel: - schnelle Umsetzung, hoher Druckgradient, hohe Geräuschemission - größere Verdichtung => mehr Druck => stärker ausgelegt 2 Ottomotor ● homogenes Gemisch wird bis nahe Zündgrenze verdichtet ● Zündung durch externen Energieeintrag ( Zündkerze) ● Zündverzug delta_phi bis das Volumen der Flamme groß genug ist, um merkliche Wärmefreisetzung zu erzeugen ● vorgemischte Flamme Anomalien der ottomotorischen Verbrennung ● Zündwinkelverstellung Richtung spät kann Abhilfe schaffen 3 Ottomotor mit Saugrohreinspritzung/äußerer Gemischbildung (PFI) ● Kraftstoff direkt vor jedem Zylinder(Multipoint) in Frischluft eingebracht oder ein zentraler Injektor(Singlepoint) ● mehr Wandfilmeffekte bei Singlepoint ( längere Wege) => zu magerer Kaltstart und bei dynamischem Betrieb ● nur homogenes Gemisch ● λ = 1, wegen 3-Wege-Kat ● Kraftstoffeinsparmöglichkeiten begrenzt ● Oxidation des homogenen Gemischs durch vorgemischte Flamme Ottomotor mit innerer Gemischbildung (DI) ● niedrige Last: Ladung kann geschichtet eingebracht werden => λ > 1 ; Entdrosselung und Kraftstoffeinsparung ● hohe Last: Homogenbetrieb durch frühe Einspritzung => mehr Leistung; λ =1 Homogenbetrieb ● frühe Kraftstoffeinspritzung ● viel Zeit für Gemischaufbereitung ● global λ = 1 ● Quantitätsregelung Schicht-/Heterogentrieb ● an Zündkerze liegt lokal λ=1 vor ● restlicher Brennraum λ > 1 ● Verbrennung läuft insgesamt mager ab => NOx -Speicherkat. benötigt ● Qualitätsregelung Wechsel von Schichtladungs- auf Homogenbetrieb weil hohe Lastbereiche mit Schichtladung nicht möglich Strahlführung bei Direkteinspritzung wandgeführt ● seitliche Injektorlage ● Kraftstoff wird durch Kolbenmulde zur Zündkerze umgelenkt 4 ● kurze Gemischbildungszeit => bei hohen Lasten bleiben fette Zonen, welche Rußbildung begünstigen ● Kraftstoffanlagerung am Kolben führt zu HC Emissionen Luftgeführt ● seitliche Injektorlage ● Kraftstoff wird durch gezielte Luftbewegung zur Zündkerze gebracht (theo. kein Kontakt mit Kolbenwand) ● Brennverfahren instabiler, da Luftbewegung nicht vollkommen reproduzierbar ● weniger HC Emission als bei wandgeführtem Verfahren strahlgeführt ● zentrale Injektorlage ● Zündkerze direkt neben Injektor ● sehr kurze Gemischaufbereitungszeit ● größtes Kraftstoffeinsparpotenzial Ottomotor mit Gasbetrieb ● gemischansaugendes Verfahren ● Zündung über externen Energieeintrag einer Zündkerze ● analog zu Ottomotor mit Saugrohreinspritzung Wasserstoffmotor ● Grundlage für Verbrennung ist die Knallgasreaktion ● meist Ottoprinzip (Diesel auch möglich) ● Verbrennung wird durch Zündkerze oder Dieselzündstrahl initiiert ● Selbstzündung meist nicht erwünscht Vorteile: + emissionsarm Nachteile: - Leistungseinbußen durch Liefergradverluste (geringer Gemisch-Heizwert) - erhöhter Aufwand für Speicherung und Förderung - energieaufwändige Gewinnung des Wasserstoffs - unregelmäßiger Verbrennungsablauf durch: ● klopfende Verbrennung ● Glühzündung (hohe Verbrennungstemp.) ● Wasseranlagerungen an Zündkerze bei Kaltstart ● Rückzündung in der Ansaugphase ● äußere Gemischbildung (Saugrohreinblasung) - gasförmiger Wasserstoff wird mit leichtem Überdruck in Saugrohr eingeblasen - Verschlechterung des Liefergrades oder ● innere Gemischbildung (Direkteinblasung) - gasförmiger Wasserstoff wird bei hohem Druck (80-120bar) in Brennraum eingeblasen 5 - Zündung über Piloteinspritzung von Dieslkraftstoff ● oder Kombination beider Verfahren Dieselmotor Grundlagen des dieselmotorischen Brennverfahrens ● Einspritzung vor ZOT in komprimierte, heiße Frischgasladung ● Zeit für Gemischaufbereitung gering ● Durch Inhomogenität des Verbrennungsluftverhältnisses teilweise fette Verbrennung => Partikel ● steiler Druckgradient ● Geräuschemissionen ● durch hohe Temperaturen: NOx Bildung => AGR wirkt entgegen ● Abgasnachbehandlung: Dieselpartikelfilter (DPF), SCR-Kat., NOx Speicherkat(Problem: Schwefelvergiftung) ● Zündung und Verbrennung durch mehrphasige Niedertemperaturentflammung bestimmt ● Ketteninitiierung durch Bildung von Radikalen aus stabilen Molekülen ● Anzahl der Radikale bei Kettenfortpflanzung konstant ● Kettenverzweigung führt zu Erhöhung der Radikalenanzahl => Zündung ● Kettenabbruch durch Reduktion der Anzahl der Radikale ● Diffusionsflamme Einteilung Dieselmotor ● verschleppte Verbrennung: Kraftstoff zündet in Vorkammer und wandert mit Flamme in Hauptbrennraum => weicherer Brennverlauf, weniger Nageln => aber Wandfilmeffekte ● heute: ungeteilte Brennräume mit ω-Mulde: - Hochdruckstrahl soll Kolbenboden nicht erreichen um Wandfilmeffekte zu vermeiden => ω förmige Ausbuchtung Dieselmotor mit Gasbetrieb Gas-Dieselmotor ● luftverdichtendes Verfahren, Einspritzung des Gas kurz vor ZOT ● Zündung erfolgt mit geringen Mengen flüssigen Kraftstoffs (Zündöl) durch Kompressionszündung ● nicht-vorgemischte Flamme 6 + Wechsel von Gas- auf Dieselbetrieb möglich + kein Klopfen + zündunwillige Brenngase können verwendet werden - zwei Kraftstoffsysteme - hohe Verdichtung des Gas erforderlich - zusätzliche Gasdüsen - hohe Sicherheitsanforderungen Diesel-Gasmotor ● Frischladung aus Brenngas-Luft Gemisch ( gemischverdichtendes Verfahren) ● Zündung durch flüssigen Kraftstoff + Wechsel von Gas- auf Dieselbetrieb möglich + einfacher Umbau ausgehend vom Dieselmotor + zündunwillige Brenngase können verwendet werden - Klopfgrenze muss beachtet werden Alternative Brennverfahren ● Ziel: Vermeidung von NOx und Ruß ● sehr komplex ( Mehrfacheinspritzung, VVT,…) ● müssen auch konventionell betreibbar sein (Notlauf) ● generell Kombi aus Otto und Dieselverfahren Beispiele ●HCCI (Homogeneous Charge Compression Ignition) ● DCCS (Dilution Controlled Combustion System) ●PCCI (Premixed Charge Compression Ignition) ● SACI (Spark Assisted Compression Ignition) ● HCLI (Homogeneous Charge Late Ignition) ● PPC (Partially Premixed Combustion) ● HPLI (Homogeneous Premixed Late Injection) HCCI ● homogene Kompressionszündung ● sehr mageres Gemisch mit hohem Restgasanteil ● heißes Restgas bestimmt Zündzeitpunkt ● Verbrennung bei niedrigen Temperaturen ● Reduktion von NOx-Emissionen um bis zu 94% ● multiple Zündquellen 7 Ablauf: ●1. Zündverzug: Vorreaktionen ● Vorzündung ● 2. Zündverzug ● nahezu instantane Umsetzung ● hoher Druckgradient Einteilung der Brennstoffe fossile Brennstoffe ● flüssige Brennstoffe: - Mineralölbasis - Kohlebasis ( durch Hydrierung/Vergasung und anschließender Synthese verflüssigt) ● gasförmige Brennstoffe: - Erdgas nicht fossile Brennstoffe ● Biomasse ● Abfallprodukte ● Wasserstoff Beispiele: Bioethanol, Biodiesel, Biogas, BtL (Biomass to Liquid), Reine Pflanzenöle, Wasserstoff (biogen erzeugt), Holzgas, … Auswahlkriterien der Brennverfahren ● Emissionsgesetzgebung (z.B. EURO IV) ● Diagnose (On Board Diagnose) ● technische Realisierbarkeit: - Problem bei alternativen Kraftstoffen - Otto und Diesel hinreichend erprobt und zuverlässig ● Kosten: - Wirkungsgrad (Verbrauch) - Investitionskosten - Wartungskosten Merkmale der Brennverfahren 8 Kapitel 3: Thermodynamische Grundlagen thermodynamisches System: räumlich von der Umgebung abgegrenzter Bereich für thermodynamische Betrachtungen Umgebung: bezeichnet alles außer dem betrachteten System Systemgrenze: grenzt ein System von der Umgebung oder anderen Systemen ab Einteilung von Systemen zeitlich - instationär: Massen und Energiegehalt veränderlich - stationär: Massen und Energiegehalt konstant Interaktionsmöglichkeit: offen, geschlossen, abgeschlossen Komplexität: homogen, heterogen, kontinuierlich, differentiell thermodynamische Eigenschaften: Phasen, Stoffe, makroskopisch Thermodynamischer Zustand & Zustandsgrößen thermodynamischer Zustand: Summe der messbaren Eigenschaften eines Systems Zustandsgröße: physikalische Größe; wegunabhängig, nur vom aktuellen Zustand abhängig Zustandsänderung: Überführung eines td Systems von einem Zustand in einen anderen 9 Prozessgrößen ● Prozessgrößen sind vom Weg der Zustandsänderung abhängig ● beschreiben wie Zustandsänderung abläuft Thermische Zustandsgleichungen kalorische Zustandsgleichungen s. Folie 12 Kapitel 3 Zustandsänderungen isotherm isobar isochor isoenergetisch isenthalp isentrop 10 Ideales Gas Vereinfachung: Wechselwirkungen zw. Molekülen werden vernachlässigt p*v = R*T Reales Gas ● bei hohen Drücken gilt ideales Gasgesetz nicht mehr ● Realgasfaktor Z gibt Abweichungen des Verhaltens wieder: Z= (p*v)/(R*T) Energie ● Fähigkeit eines Systems Wärme und Arbeit über die Systemgrenze mit anderen Systemen oder der Umgebung auszutauschen ● Energiearten: innere Energie, potentielle Energie, kinetische Energie, Wärme, Arbeit innere Energie ● Energie des ruhenden Systems ● U=𝐸𝑠𝑦𝑠 – 𝐸𝑘𝑖𝑛 – 𝐸𝑝𝑜𝑡 Technische Arbeit ● Arbeit welche die Systemgrenze kreuzt Reibungsarbeit ● Arbeit, die in innere Energie umgewandelt wird Ursache: Äußere Arbeit erzeugt nichtelastische Spannungen im Systeminneren (Reibungsarbeit). Diese Spannungen werden dann in innere Arbeit umgesetzt Dissipation: Prozess der nicht umkehrbaren Umwandlung von Arbeit in innere Energie Entropie ● beschreibt die Wandelbarkeit eines Zustands ● dS = 𝑑𝑄𝑟𝑒𝑣 𝑇 ● nur im geschlossenen System gilt dS >= 0 ( Entropie nimmt monoton zu) ● Entropie beschreibt Anzahl möglicher Zustände: - geordnet: niedrige Entropie - ungeordnet: hohe Entropie 11 2. Hauptsatz der Thermodynamik ● thermische Energie ist nicht in beliebigem Maße in andere Energiearten umwandelbar Kinetische und potenzielle Energie werden vernachlässigt Thermodynamischer Wirkungsgrad ● höchstmöglicher Wirkungsgrad ● isotherme Wärmeabfuhr und Zufuhr nicht realisierbar ● kleine Fläche im pv Diagramm Wärmetransport und Kennzahlen ● Transport thermischer Energie infolge Temperaturdifferenz ● Wärmeleitung, Konvektion und Wärmestrahlung Strömungen mit Energiezufuhr 12 ● Massenerhaltung ● Impulserhaltung ● Energieerhaltung Ähnlichkeitstheorie und Kennzahlen Idealisierte Kreisprozesse Annahmen: 1. geschlossene Kreisprozesse 2. Arbeitsmedium: ideales Gas, Stoffwerte konst. 3. Verbrennungsverlauf: Gleichraum-, Gleichdruck- bzw. Grenzdruckverbrennung 4. Ladungswechsel: simuliert durch isochore Wärmeabfuhr 5. Wärmeübergang: adiabates System 6. Reibung: wird vernachlässigt => aus diesen Annahmen ergibt sich Isentropie für Kompression und Expansion Gleichraumprozess (Otto Prozess) 13 ● Wirkungsgrad geringer als Carnot ● keine Lastabhängigkeit/Unabhängig von zugeführter Wärme q Gleichdruckprozess (Diesel Prozess) ● Abhängig von zugeführter Wärme q (q ~ ρ) ● je geringer die Last, desto besser Wirkungsgrad Grenzdruckprozess (Seiliger Prozess) 14 Vergleich der Prozesse bei const. Ɛ und q_zu ● Gleichraumprozess verfügt (bei gleichem Ɛ und 𝑞𝑧𝑢 über den höchsten td Wirkungsgrad ● Gleichdruckprozess über den niedrigsten ● im Gleichraumprozess höchste Temperatur bei Verbrennungsende und niedrigste am Ende der Expansion => höchste thermische Belastung des Brennraums und niedrigste des Auslasses p_max Beschränkung ● p_max durch Bauteilfestigkeit vorgegeben ● höchster Wirkungsgrad bei Verdichtung bis p_max und anschließende Gleichdruckverbrennung ● Wenn Verdichtungsverhältnis durch Klopffestigkeit des Kraftstoffs begrenzt, erzielt man den größten Wirkungsgrad folgendermaßen: 1. isentrope Verdichtung bis zum Verdichtungsenddruck (p_c) 2. p_c bis p_max durch Gleichraumverbrennung 3. anschließend Gleichdruckverbrennung 15 Kenngrößen Hub-Bohrungsverhältnis ● Kurzhuber s/d < 1 + größere Konstruktive Freiheit bei Zylinderkopf + größere Ventildurchmesser ● Langhuber s/d > 1 + geringeres Kolbengewicht + geringere Kippneigung des Kolbens + thermisch effizienterer Brennraum + kürzere Flammwege Leistung und Mitteldruck 16 Kapitel 4: Verbrennung Standardbildungsenthalpie ● Wärmemenge, die bei der Bildung von 1 mol einer Verbindung im Standardzustand der Elemente verbraucht(positiv) oder frei wird(negativ) ● reine Elemente haben stabilsten Zustand bei Normbedingungen => hier wird ihre Entahlphie = 0 definiert Bsp. Verbrennung von H2O Brennwert und Heizwert Brennwert: auf die Brennstoffmasse bezogene negative Reaktionsenthalpie. Produktwasser liegt vollständig flüssig vor Heizwert: auf Brennstoffmasse bezogene negative Reaktionsenthalpie. Produktwasser liegt gasförmig vor 17 Gemischzusammensetzung Adiabate Flammentemperatur ● bezeichnet die Temperatur der Produkte, wenn keinerlei Wärme zwischen Flamme und Umgebung ausgetauscht wird ● Liefert (in Praxis) die obere Grenze für die auftretenden Temperaturen bei Verbrennung ● abhängig von: - Brennstoff Heizwert/Brennwert - Oxidator ( Luft/reiner Sauerstoff) - Luftverhältnis λ - Anfangstemperatur Voraussetzung zur Berechnung: - vollständige Verbrennung bei Luftzahl λ >= 1 - bekannte Brennstoffzusammensetzung - mittlere spezifische Wärmekapazität ( bezogen auf Referenzzustand) von: Brennstoff, Luft und Produkten Gleichgewichtsthermodynamik ● chemische Reaktionen lassen sich mathematisch beschreiben ● können in beide Richtungen ablaufen ● stöchiometrische Koeffizienten für Edukte negativ, für Produkte positiv ∑𝑖 𝑣𝑖 ∗ 𝐴𝑖 = 0 v=stöchiom. Koeff. ; A= Produkte bzw. Edukte Gleichgewichtszustand ● alle Reaktion streben einem individuellen Gleichgewichtszustand entgegen nach ausreichender Zeit ● Zeit für Hinreaktion = Zeit für Rückreaktion ● makroskopisch sichtbare Reaktionsrate ändert sich nicht mehr ● keine Änderung der globalen Stoffzusammensetzung => schwammige Formulierung => Ziel: mathematische Formulierung, Ansatz: über Therm. Hauptsätze 18 Hauptsätze der Thermodynamik Thermodynamischer Gleichgewichtszustand ● über Umformungen des 1. und 2. Hauptsatzes erhält man die Bedingungen für GG: ● S=const. schwer zu erreichen und nicht messbar => Beschreibung für Praxis unbrauchbar => Beschreibung über freie Gibbs’sche Enthalpie Freie Gibbs’sche Enthalpie ● Umformung einsetzen in obige Gleichung : ● => Chemisches Potenzial ● freie Gibbs’sche Enthalpie für Charakterisierung einer Spezies ungeeignet (G hängt von allen Reaktanten ab) ● Einführung des chemischen Potenzials: Ableitung von G nach einer Spezies: 19 ● chemische Pot. beschreibt die Fähigkeit eines Stoffes: - an chemischen Reaktionen teilzunehmen - zu Phasenübergang - zu Diffusion Zusammenfassung Reaktionskinetik ● liefert Aussage über Reaktionsrate (benötigte Zeit bis Gleichgewichtszustand erreicht wird) ● Reaktionsordnung der Gesamtreaktion = Summe der einzelnen Reaktionsordnungen (alpha, beta, gamma…) ● Reaktionsordnungen haben keinen Bezug zu stöchiometrischen Faktoren ● Unterscheidung zwischen: - Bruttoreaktionen: Im Reaktionsablauf entstehen Zwischenprodukte - Elementarreaktionen: es entstehen keine Zwischenprodukte ● Bruttoreaktionen können häufig in Elementarreaktionen zerlegt werden Reaktionsordnungen – Elementarreaktionen ● Reaktionsordnung entstpricht bei Elementarreaktionen der Molekularität der Reaktanten ● Unimolekulare Reaktion (Zerfall: A -> Produkte) 20 ● Bimolekulare Reaktion (chem. Rkt: A+B => Produkte), häufigster fall ● Trimolekulare Reaktion (A+B+C => Produkte), geringe Wahrscheinlichkeit A, B und C gleiche Zeit u. Ort Ermittlung der Reaktionsrate – experimentell ● Durchführung schwierig, da Reaktionen sich nicht beliebig stoppen und starten lassen Reaktionsrate – rechnerisch ● Geschwindigkeitskoeffizient k ist nur geringfügig von Druck abhängig ● stark nichtlinear von Temperatur abhängig ● Modellierung nach Arrhenius: ● modifiziert: Temperaturabhängigkeit des Faktors A berücksichtigt: Aktivierungsenergie 𝐸𝐴 ● Energieschwelle damit Reaktion stattfindet ● entspricht max. den beteiligten Bindungsenergien: 21 Gleichgewicht und Reaktionsraten ● GG erreicht wenn makroskopisch keine Veränderung der Stoffwerte erkennbar (Hin- und Rückreaktion gleich schnell) Reaktionsmechanismen ● Berechnung möglich, aber zu aufwendig (Rechenleistung) => Reduzierung des Mechanismus auf weniger Reaktionen und Spezies => trotzdem Abbildung der wichtigsten Charakteristiken Ein-Schritt-Mechanismus ● Zwischenschritte werden ausgelassen + gute Berechnung der Wärmefreisetzung & Freisetzungsrate + gute Berechnung der Flammenausbreitungsgeschwindigkeit - keinen detaillierten Einblick in die Reaktionskinetik und Schadstoffbildung ● Für detaillierte Berechnung der Verbrennung(& Schadstoffbildung) muss reduzierter Mechanismus appliziert werden, der nötige Anzahl Elementarreaktionen besitzt. => Extraktion mittels Sensitivitätsanalyse: Geschwindigkeitsbestimmende Reaktionen identifizieren ( Reaktionen, die für globale Kinetik wichtig sind – Zeitkonstanten) => Betrachtung der Hauptreaktionspfade Reduktion von Reaktionsmechanismen nach Sensitivitätsanalyse und Hauptreaktionspfade erkannt, weitere Reduktion: ● Partielles Gleichgewicht einzelner Spezies: => sofortiger GGzustand und keine weitere Berechnung nötig (gilt für sehr schnelle Reaktionen) ● einige Spezies können sich in Quasi-Gleichgewichts-Zustand befinden: => Konzentration bestimmter Spezies ist über die globale Reaktionsdauer als konstant anzusehen ( gilt für sehr langsame Reaktionen) ● trotz Reduktion noch viel Rechenleistung nötig ● Nicht Stand der Technik bei der Berechnung von Verbrennungsvorgängen in VM ● heutige Modelle bilden z.T. nur globale und sehr vereinfachte Reaktionsmechanismen ab 22 Zusammenfassung Reaktionskinetik Kapitel 5: Nulldimensionale Simulation des Verbrennungsmotors Möglichkeiten der Arbeitsprozessrechnung 1. 0-D Modellierung:DGL nach Zeit 2. phänomenologische Modelle: DGL nach Zeit 3. 3-D CFD Modellierung: part. DGL nach Zeit und Ort steigender Rechenaufwand und Modelltiefe: thermodyn. Modelle => phänomenologische M. => 3-D CFD Abgrenzung der Modelle zur Arbeitsprozessrechnung 0-D Modellierung ● Brennraum zu jedem Zeitpunkt ideal durchmischt ● empirische Ansätze für den Brennverlauf Phänomenologische Modelle ● Unterteilung des Brennraums in mehrere Zonen ● Berechnung des Brennverlaufs ohne Vorgabe eines empirischen Ansatzes ● Modellierung der Strömungs- und Turbulenzeinflüsse 3-D CFD Modellierung ● Explizite Lösung des turbulenten dreidimensionalen Strömungsfeldes 23 0-D Modelle 1-Zonen-Modell: ● gesamter Brennraum wird als eine Zone modelliert ● erste Aussagen über den Arbeitsprozess möglich 2-Zonen-Modell: ● Unterteilung in eine verbrannte und eine unverbrannte Zone ● durch die unterschiedlichen Temperaturen der Zonen ist die Implementierung eines NOx Modells möglich Mehrzonenmodell: ● durch weitere Zonen können bessere Aussagen zur Emissionsbildung und zum Wärmeübergang gemacht werden Modellannahmen 0-D Arbeitsprozessrechnung 1. Der Brennraum wird in Zonen eingeteilt. Jede Zone wird als homogen und durchmischt betrachtet 2. Prozessgrößen nur zeitabhängig, nicht vom Ort 3. Gas im Brennraum ist homogenes Gemisch aus Luft , Brennstoffdampf und verbranntem Gas 4. Reibungskräfte vernachlässigt, innerhalb einer Zone const. Druck 5. Verbrennung durch Zufuhr von Wärme modelliert Grundgleichungen 1-Zonen Modell Vorgänge im Wesentlichen durch Massenerhaltung, Energieerhaltung, Zustandsgleichung beschreibbar ● gemischansaugende Motoren: Brennstoffmasse in Eingangsmasse berücksichtigt Notwendige Modelle zur Beschreibung der Terme Modelle: zur Beschreibung der inneren Energie für den Brennverlauf für den Wärmeübergang 24 für Volumenänderung für die Enthalpieströme Modellierung der inneren Energie ● spezifische innere Energien der Luft 𝑢𝐿 und Brennstoff 𝑢𝐵 aus Tabellen ermittelbar ● spez. innere Energie der verbrannte Gase 𝑢𝑉 über verschiedene Ansätze: Modell nach Justi, Modell nach Zacharias, Modell nach Heywood, Modell nach Grill Modell nach Justi ● Polynomansatz, u von T und λ abhängig ● 𝑇𝑏𝑒𝑧 = 273.15K + sehr einfache Berechnungsmethode für die Kalorik - gilt nur für λ >= 1 (mager) - Zusammensetzung der Verbrennungsluft als konstant angenommen - unterschiedlicher Wassergehalt der Luft nicht berücksichtigt - gilt nur für ein festes C/H Verhältnis (das von Diesel) - keine Berücksichtigung von Dissoziation (Aufspalten der Moleküle bei hohen Temperaturen) Modell nach Zacharias ● zusätzlich Druck berücksichtigt + Abbildung der Druckabhängigkeit Nachteile: die gleichen wie bei Justi, so. Modell nach Heywood ● Annahme: Brennraum ist homogenes Gemisch aus idealen Gasen Abgaszusammensetzung frei modellierbar + kann beliebig komplex aufgebaut werden + frei wählbares C/H Verhältnis + Anwendung für Diesel, Otto und diverse Gase - keine Berücksichtigung der Dissoziation - keine Betrachtung der NOx Entstehung möglich Modell nach Grill ● Komponentenansatz mit Gleichgewichtsrechnung ● Modellierung der Zusammensetzung im Abgas durch 9 (+2) Spezies: CO, H2O, OH, H, O, CO2, O2, H2, N2, +( optional N, NO) ● Berücksichtigung der Reaktionskinetik 25 + Vorausberechnung von NOx-Emission möglich + Berücksichtigung der Reaktionskinetik + Anwendung für Diesel, Otto und diverse Gase - aufwendige Kalorik => längere Rechenzeiten Modellierung des Brennverlaufs Vibe-Brennverlauf m= Formfaktor Doppel-Vibe-Ersatzbrennverlauf ● bei Dieselmotoren mit vorgemischtem Verbrennungsanteil ist einfacher Vibe oft zu ungenau ● Superposition von zwei Vibe-Brennverläufen 26 Polygon-Hyperbel-Brennverlauf ● Kombination eines Polygonzuges mit Hyperbel Polygon 1-2-3-4-5, Hyperbel 5-6, Premixed-Teil 1-2-3, Diffusions-Teil 1-3-4-5-6 Vibe-Hyperbel-Ersatzbrennverlauf 27 ● Vibe: Zündung und Hauptverbrennung, Hyperbel: Ausbrandphase Umrechnung des Brennverlaufs Ziel: Brennverlauf an neue Betriebsbedingungen anpassen Vorgehensweise: 1. Vermessung eine Referenzpunktes 2. Berechnung des Brennverlaufs für den Referenzpunk 3. Vorausberechnung des Brennverlaufs für den geänderten Betriebspunkt mittels Einflussfaktoren für Last, Drehzahl, Luftverhältnis, Restgasgehalt, Zündzeitpunkt Modelle zur Vorausberechnung: ● Ansatz von Woschni und Anisits für direkteinspritzende Dieselmotoren ● Ansatz von Hires et al. für Ottomotoren Ansatz von Woschni und Anisits Ansatz von Hires et al. 28 Modellierung der Wandwärmeverluste Kann der Ansatz auf Basis der Ähnlichkeitstheorie verwendet werden? ● die Strömungsverhältnisse und Geschwindigkeiten im Brennraum ändern sich durch Kolbenbewegung ständig ● die Annahme eines turbulent durchströmten Rohres insbesondere im Bereich des OT ist nicht erfüllt => Ansatz kann nicht ohne Weiteres verwendet werden. Er kann aber als Basis dienen Modellierung der Wandwärmeverluste nach Woschni, Lorenz, Hohenberg, AVL, Bargende Wärmeübergang durch Strahlung Modellierung der Volumenänderungsarbeit ● Abhängig von λ, Geometrie, Kurbelwinkel Modellierung der Enthalpieströme ● Enthalpie h über innere Energie u bestimmt (s.o.) ● Massenströme über Durchflussgleichung ● Einschnürung der Strömung an Ventil: 29 2-Zonen Modell ● Kraftstoff und Luft aus unverbrannter Zone durch Flammenfront in verbrannte Zone (dabei Reaktion) ● oder ohne Flammenfront zu passieren in verbrannte Zone (ohne Reaktion) Mehrzonenmodell Warum weitere Zonen?. ● Modellierung von Temperaturschichtung möglich: bessere Aussagen zu Wandwärmeübergang und Schadstoffbildung ● separate Behandlung von Gebieten mit speziellen Strömungseigenschaften ● Berechnung von Kammermotoren Füll- und Entleermethode ● Nulldimensionale Berechnungsmethode für Rohrsysteme ● Berechnung des Ein-/Auslasssystems und der Aufladungskomponenten ● Peripherie: Komponenten (Luftfilter, LLK, Sammler, Drosselklappe, Umblaseklappe) werden durch Behälter, Drosseln und Blenden modelliert. Für Strömungsmaschinen(Verdichter, Turbine) behilft man sich mit Kennfeldern 30 ● Annahme: Ausgleichsprozesse(Mischung, Temperatur, Druck) im Behälter unendlich schnell Behälter Blende Verdichter Vorgehensweise 31 Füll- und Entleermethode + verhältnismäßig einfaches Verfahren + für viele Anwendungen ausreichend genau - gasdynamische Effekte (Schwingrohr, Resonanzaufladung) werden nicht erfasst - Abweichungen nehmen mit der Drehzahl und größerem Volumen zu Modellierung der Reibung Reibmitteldruck: 𝑝𝑚𝑟 = 𝑝𝑚𝑖 − 𝑝𝑚𝑒 Reibungsmodelle: ● Thiele, Kochanowski (für Diesel): ● Schwarzmeier ( 2 Ansätze für Diesel) ● Patton, Nitschke, Heywood (fremdgezündete Motoren) Druckverlaufsanalyse und Arbeitsprozessrechnung DVA: Druck messen und Brennverlauf berechnen APR: Druck und Temp. werden aus vorgegebenem Brennverlauf bestimmt cDyn ● Software von LVK Lehrstuhl zur Arbeitsprozessberechnung s. Folie 76ff,Vo 5 Kapitel 6: Aufladung und akustische Theorie Motivation ● Verbesserung Drehmoment- und Leistungscharakteristik ● besserer Leistungsgewicht ● Wirkungsgradsteigerung ● niedrigere Kosten bei gleicher Leistung ● geringerer Raumbedarf 32 Einfluss auf die Motorleistung => Druck hoch , Temperatur runter Einfluss auf die Abgasemissionen 𝑝𝑐 = Kompressionsdruck Ottomotoren: ● λ = 1 muss eingehalten werden wegen 3-Wege-Kat ● Gesamtzyklusemission abhängig von der Rohemission sowie der Light-Off-Temperatur des Katalysators => Nachoxidation/Kat.heizen mit größerer Ventilüberschneidung und Nachspritzen verbessern(Kraftstoff oxidiert in Abgastrakt) Dieselmotoren: ● CO- und HC-Emissionen meist unkritisch ● größerer Luftüberschuss möglich => PM-Emission kann reduziert werden ● Reduktion der NOx-Emission bei gleicher Leistung (Vergleich zum Saugmotor) und Verbrauch durch späte Einspritzung möglich Einfluss auf den Wirkungsgrad ● mechanischer Wirkungsgrad des Motors im Vergleich am stärksten durch den Ladedruck beeinflusst 𝑝𝑚𝑒 ↑ => 𝑝𝑚𝑟 ↑ n ↑ => 𝑝𝑚𝑟 ↑↑ Reibmitteldruck steigt über Drehzahl und Last Einfluss der Last geringer als Drehzahl => Downsizing: Verbrauchsreduzierung durch Einsatz eines kleineren, aufgeladenen Motors, welcher gleiche Leistung wie großes Aggregat erzielt 33 Verdichterarbeit ● offene Systeme(Strömungsverdichter): Druckänderungsarbeit: ∫ v dp ● geschlossene Systeme(Verdrängerlader): Volumenänderungsarbeit: ∫ p dv ● evtl. isentroper Wirkungsgrad: Ladeluftkühlung ● Verdichtung ist mit einer Erhöhung der Temperatur verbunden Temperaturzunahme kompensiert einen Teil der Dichtesteigerung => LLK wirkt entgegen(Temperatur fällt hier stärker als Druck) Vorteile LLK: Nachteile LLK: + verbesserte Füllung + Temperaturniveau gesenkt (weniger thermische Belastung Motor weniger Wandwärmeverluste) + reduziert NOx-Emissionen + geringeres Klopfrisiko bei Otto + höhere Leistung möglich - Kosten - benötigter Bauraum Akustische Theorie Wellengleichung ● Druckwellen, welche im Einlass und Auslasssystem auftreten haben Einfluss auf Zylinderfüllung ● Annahmen: 1. Rohr mit konstantem Querschnitt A 2. Reibungsfrei, adiabat => isentrop Voraussetzungen der akustischen Theorie 1. Infinitesimale (kleine) Störung des Referenzzustands „0“ 2. Teilchengeschwindigkeit u klein im Vergleich zur Schallgeschwindigkeit c: Terme mit u vernachlässigbar, nicht aber deren Ableitungen 3. Dichteänderung vernachlässigbar: roh =const. = roh_0 34 4. Strömung adiabat und reibungsfrei: q˙ = 0, 𝑓𝑟 = 0 => isentrop Schallgeschwindigkeit Definition: Lösung der Wellengleichung ● partielle DGL 2. Ordnung ● beschreibt Amplitude(z.B. Druck) einer Welle in Abhängigkeit von Ort und Zeit ● idR numerisch gelöst ● analytische Lösung möglich: Lösung nach d’Alembert: Wie breitet sich eine Störung aus? ● Entlang charakteristischer Kurven ● mit Schallgeschwindigkeit c Definition: als charakteristische Kurve versteht man eine Kurve, entlang derer sich eine Information(Störung) unverändert ausbreitet Bedingungen am Rohrende Geschlossenes Rohrende Offenes Rohrende 35 Nutzung gasdynamischer Effekte verstellbare Saugrohrlängen für verschiedene Betriebspunkte Alternative Lösungsverfahren Charakteristiken Verfahren ● große Druckstörungen können berücksichtigt werden, kein lineares Verhalten der Wellen (c!=const) ● Druckwellen verändern Form ● aufwendige iterative Lösung Differenzenverfahren ● große Druckstörungen ● Einsatz zusammen mit der finiten Differenzen oder FVM ● Approximieren der partiellen DGL durch ein Gleichungssystem => effizientere numerische Lsg. Verdichter und Turbine Innere Verdichtung Definition: Erfolgt die Drucksteigerung in einem Verdichter während das Fluid durch diesen strömt – also kontinuierlich – spricht man von innerer Verdichtung Ohne innere Verdichtung: Das Fluid wird ohne Drucksteigerung durch den Lader gefördert. Die Kompression(auf statischen Druck) erfolgt erst, wenn das Fluid mit nachgeschaltetem Volumen(höherer Druck) in Verbindung steht Verdichter 1. Verdrängerlader: Je nach Typ mit (z.b. Schraubenverdichter) oder ohne (z.B. Rootsgebläse) innere Verdichtung 2. Strömungverdichter: Kinetische Energie wird in Druckenergie bzw. statischen Druck umgewandelt die Umwandlung erfolgt kontinuierlich innere Verdichtung Verdichterkennfelder Aufbau: 1. Abszisse: Durchsatz (Volumen- oder Massenstrom) 2. Ordinate: Druckverhältnis 3. Linien konstanter Drehzahl 4. Linien konstanten Wirkungsgrads 36 Verdrängerlader ● nach links geneigte Linien konstanter Laderdrehzahl (wg. Schadraum(komprimierte Gase dort müssen erst expandieren bevor neue Gasmasse angesaugt wird) Spaltverluste sinkt der Durchsatz mit steigendem Druckverhältnis) ● fördern zum Teil diskontinuierlich => unterschiedliche Füllung der Zylinder => Laufruhe beeinträchtigt ● keine instabilen Bereiche => Einsatz im gesamten Kennfeldbereich ● Druckverhältnis drehzahlunabhängig ● Verdichterdruckverhältnis: 𝜋𝑣 =𝑝2 / 𝑝1 Strömungsverdichter ● mit steigendem Druckverhältnis sinkt der Durchsatz ● Verdichterpumpen: bei hohem Druckverhältnis und geringem Massenstrom => Umkehr der Strömungsrichtung(Leistung Verdichter zu gering um weiter Luft auf höheres Druckniveau zu verdichten => Umkehr Strömungsrichtung und Senkung des Drucks nach Verdichter => Luft kann wieder gefördert werden => zyklische Änderung mit Druckstößen, Vibration, Tempanstieg => Schäden ● Stopfen: im engsten Querschnitt wird Mach 1 erreicht => Verdichter sperrt ● Maximaldrehzahl: begrenzt Kennfeld nach oben (Massenkräfte) Verdrängerlader – Bauarten Lysholm Schraubenverdichter Pierburg-Lader Roots-Lader Ro-Lader Spiral-Lader 37 Strömungsverdichter Axialverdichter Radialverdichter Strömungsrichtung unverändert Änderung der Strömungsrichtung ● Einströmen: axial ● Ausströmen: axial ● Einströmen: axial ● Ausströmen: radial + hohe Durchsätze - geringes Druckverhältnis + hohes Druckverhältnis + kompakt Turbine ● Turbinendruckverhältnis: 𝜋 𝑇 = 𝑝3 / 𝑝4 (genau anders herum als Verdichter) ● Axial- oder Radialturbine ● selbes Prinzip wie Strömungsverdichter, jedoch wird Fluid expandiert und treibt Rotor an ● Bernoulligleichung: ● potentielle Energie(des Fluids) wird in kinetische Energie(des Rotors) gewandelt ● Zustand vor Turbine vom Betriebspunkt des Motors abhängig ● Zustand nach Turbe: 𝑝4 ≈ 𝑝∞ , 𝑇4 >> 𝑇∞ Turbinenkennfelder 38 Modell vs reales Verhalten ● obiges Modell ist ein einfaches Modell welches sich besonders für Simulationen mit hohen Anforderungen an die Rechenzeit anbietet ● Sperren bei bei 𝜋 𝑇 ≈ 1.8 bilden die Realität nicht korrekt ab => Modell kann zwar für viele Anwendungen eingesetzt werden, Bedatungsaufwand gering. Allerdings muss der Fehler durch zu frühes Sperren berücksichtigt werden Turbinenstopfen Durchströmen des engsten Querschnitt mit Ma=1 => weitere Erhöhung des Druckverhältnisses steigert Massenstrom nicht! => bei Steigerung des Massenstroms vor Turbine => kann nicht mehr abgeführt werden => Druck steigt => mehr Ladungswechselarbeit und schlechtere Spülung => mehr Kraftstoffverbrauch man spricht von Sperren der Turbine/Drossel Zusammenwirken von Motor und Verdichter Schluckverhalten eines Zweitaktmotors ● Motor wird als Drossel dargestellt ● Problem: intermittierende Arbeitsweise => Modellvorstellung: ein Ersatz Duchflussquerschnitt für Einlass und Auslass mit Berücksichtigung der Ventilzeiten 39 Schluckverhalten eines Viertaktmotors Zusammenhang ähnlich wie bei Zweitaktmotor, aber etwas komplizierter Zusätzlich werden Zylinderhubvolumen, Drehzahl und Liefergrad benötigt Kennfeld ähnlich wie Verdrängerlader, aber Durchsatz steigt mit Druck p2 mit Ventilüberschneidung natürlich größerer Volumenstrom Spülanteil = Differenz zwischen beiden Linien Zweitaktmotor – Strömungslader (mechanisch) ● steigender Durchsatz => größerer Abstand von Betriebslinie zu Pumpgrenze ● bei Beschleunigung: Drehmomentverlauf kann nur schwer erfüllt werden 40 Zweitaktmotor – Verdrängerlader (mechanisch) ● früher für große Kreuzkopf-Dieselmotoren ● Volumenstrom steigt proportional zur Baugröße =>Bauraum, Kosten Viertaktmotor – Strömungslader (mechanisch) ● konstantes Übersetzungsverhältnis ● Motorkennfeld kann nicht vollständig abgedeckt werden ● ungeeignet für instationären Betrieb (PKW & NFZ) ● erfüllt Drehmomentcharakteristik von Stationärmotoren (Schiff/Kraftwerk) Viertaktmotor – Verdrängerlader (mechanisch) 41 Mechanische Aufladung ● Verdichter wird elektrisch oder direkt (evtl. über ein Getriebe) von der Kurbelwelle des Verbrennungsmotors angetrieben ● Aufgrund von Verluste ist die reale Verdichterarbeit stets größer als nutzbare Ladungswechselarbeit ● für eine Wirkungsgradverbesserung müssen die Reibungs- und Wandwärmeverluste des Motors so stark zurückgehen, dass die Verdichterarbeit kompensiert wird ● Anwendung: kleine Motoren(Baugröße steigt proportional zum Volumenstrom) ● immer positives Spülgefälle (keine Turbine) ● Zielkonflikt Turbinenwirkungsgrad vs. Anspringverhalten Katalysator entfällt Regelung Verdichter Ziel: Ladedruck im gesamten Betriebsbereich stufenlos regelbar * Schnelle Anpassung des Betriebspunkts * Bauteilschutz * Wirkungsgradsteigerung 42 Abschalten des Verdichters in Lastbereichen, die saugmotorisch erreicht werden können, kann Wirkungsgradvorteile bringen. Bei Verdichtern mit innerer Verdichtung muss die Abschaltung in diesen Bereichen erfolgen, um Verluste zu vermeiden. 1. Drehzahlgeregelter Verdichter: Getriebe => aufwendig, teuer, Bauraum 2. Abblasen => ineffizient, Luftmassenerfassung nicht möglich 3. Umblasen mit geregeltem Bypass-Ventil 4. Kennfeldstabilisierende Maßnahme(KSM) 5. Vorleitgitter 6. Diffusorbeschaufelung Umblasen ● Bypass Ventil parallel zum Verdichter ● Teil des Massenstroms wird wieder vor den Verdichter gefördert => Erhöhung des Massenstroms ● Verdichter wird stabilisiert (Kennlinie wandert weg von Pumpgrenze) ● Durchsatz und Druckverhältnis steigen ● geringe Verluste Kennfeldstabilisierende Maßnahmen (KSM) ● Bypass im Gehäuse eines Strömungsverdichters ● sowohl an der Pump- als auch an der Stopfgrenze wird das Verdichterverhalten verbessert Regelung über Verdichtergeometrien Vorleitgitter ● verbesserte Schaufelanströmung (gleichmäßiges Geschwindigkeitsprofil) ● verbessert die Akustik variable Diffusorbeschaufelung ● Druckgewinn im Diffusor regelbar ● verbessert die Akustik Position der Drosselklappe ● auch Motoren mit vollvariablem Ventiltrieb brauchen Drosselklappe als Absicherung ● dient zur Laststeuerung 43 Drosselklappe vor Verdichter ● besseres Teillastverhalten geringerer Druck => Dichte nimmt ab => Volumenstrom steigt (V_punkt = m_punkt /roh) ● Unterdruck im Verdichter bei Teillast erfordert aufwendige Ölabdichtung ● bei Verwendung eines Ladeluftkühlers verschlechtert sich das Ansprechverhalten aufgrund des größeren Totvolumens (Abstand DK zum Einlassventil) Drosselklappe nach Verdichter ● ohne Umblaseventil Gefahr des Verdichterpumpens ● bei schnellem Schließen der Drosselklappe entsteht ein hoher Leistungsüberschuss (Trägheit des Luftpfads) an der Turbine. Auf der Seite des Verdichters kaum Massenstrom vorhanden => Verdichterpumpen Abgasturboaufladung ● Abgas wird in einer Turbine expandiert und die gewonnen Energie wird über eine Welle an einen Strömungsverdichter übertragen, der Frischluft komprimiert ● hoher Wirkungsgrad ● geringer Bauraumbedarf ● günstiges Emissionsverhalten 44 Abgasturboladerregelung 1. Abblasen (Aufgrund Abgasgesetzgebung nicht möglich) 2. Bypass Waste-Gate 3. variable Turbinengeometrie(VTG) 4. Umblasen 5. Anpassung des Motorbetriebspunkts Verdichter: analog Regelung Strömungsverdichter(mechanische Aufladung) Waste-Gate ● liegt Soll-ladedruck unterhalb des aktuellen Ladedrucks, kann ein Teil der Abgasmenge an der Turbine vorbeigeführt werden ● Waste-Gate beschränkt Ladedruck nach oben, eine Steigerung des Ladedrucks ist nicht möglich ● Variable Turbinengeometrie ● Turbine verfügt über verstellbare Leitschaufeln ● Regelung der Turbinenleistung und Ladedruck über Anstellung der Schaufeln ● bei niedrigem Druchsatz(Drehzahl) wird Querschnitt reduziert => Abgasstrom aufegestaut, Abgasgegendruck steigt, Ladedruck steigt ● bei hohem Durchsatz(Drehzahlen) werden Leitschaufeln geöffnet: Abgasgegendruck und Druckverhältnis sinkt, Ladedruck sinkt Umblasen ● Bypass zwischen Ansaug- und Abgasseite 45 Betriebspunktanpassung ● Änderung des Motorbetriebspunktes ● Maßnahmen, die Abgasgegendruck sowie Abgastemperaturerhöhen oder senken um die Enthalpie vor der Turbine zu beeinflussen ● Einfluss gering => Maßnahme beschränkt ● Wirkungsgradverlust des Motors bei steigendem Abgasgegendruck Erinnerung Turbinendruckverhältnis: 𝜋 𝑇 = 𝑝3 / 𝑝4 (genau anders herum wie Verdichter) Einfluss erhöhter Druckverlust im Einlasssystem => erforderliches Druckverhältnis wird erhöht => Betriebslinie wandert nach oben Auswirkung auf das Gesamtsystem 46 Anforderungen Einlasssystem ● Möglichst geringer Druckverlust im Luftfilter, LLK ● Strömungsgünstiger Einlauf in den Verdichter (gleichmäßiges Geschwindigkeitsprofil) ● Insbesondere sollen Verwirbelungen vermieden werden Auslasssystem ● Rohrleitung auf optimale Nutzung der Abgasenergie ausgelegt ● Druck- und Temperaturverluste reduzieren ● Luftspaltisolierte doppelwandige Rohre ● kurze Leitungen mit geringem Querschnitt leiten Druckwellen optimal zur Turbine => nachteilig bei hohen Volumenströmen Aufladesystem Verdichter: Erforderliches Druckverhältnis im gesamten Kennfeldbereich erzielbar sein Turbine: ausreichend Leistung zum Antrieb des Verdichters im Kennfeldbereich Auslegungskriterien Stationärbetrieb 1. Kraftstoffverbrauch 2. Emissionsrichtlinien Anforderung also: Optimum aus Wirkungsgrad der einzelnen Komponenten, Abgasgegendruck, Ladedruck, Verbrennungsluftverhältnis und Ladungswechselarbeit Instationärauslegung Ziel: Gesamtsystem aus Motor und Abgasturbolader soll auf Lastwechsel schnell und vorhersehbar reagieren Stellgrößen: 47 1. Zündung (schnell) 2. Einspritzung (schnell) 3. Luftmenge (langsam) Durch die zusätzlichen Volumina bei der Abgasturboaufladung wird die Totzeit des Luftpfades weiter erhöht Beschleunigungsverhalten => kleine Turbine kommt schnell in Bereich des Leistungsüberschuss um Verdichter zu beschleunigen Einfluss Druckverhältnis auf Verdichter => bei n_min soll hoher Ladedruck zur Verfügung stehen, aber bei n_max noch genug Abstand zu Stopfgrenze Stau- und Stoßaufladung ● Stauaufladung: Mechanismus: Beruhigen der Strömung zu Erhöhung des Turbinenwirkungsgrades ● Stoßaufladung: Mechanismus: Ausnutzen der Druckstöße zur Verbesserung des Ansprechverhaltens des Motors 48 Unterschiede: Stauaufladung: ● Druckverluste im Abgassystem höher ● niedrigerer Abgasgegendruck => positive Auswirkung auf Motorwirkungsgrad ● höherer Turbinenwirkungsgrad Stoßaufladung: ● Vorteile im dynamischen Verhalten (reagiert bei einem Lastwechsel schneller, da kleineres Volumen und damit kleinere Totzeit) Zweistufige Aufladung ● Hintereinanderschaltung von zwei Abgasturboladern mit Ladeluftkühlung nach jeder Verdichterstufe ● Sind beide Verdichter auf einer Welle angeordnet => Aufladegruppe 49 ● delta_h wird eingespart gegenüber einstufiger Aufladung Vorteile: + Höheres Ladedruckniveau => 𝑝𝑚𝑒 ↑ + Besserer Aufladungswirkungsgrad (𝜋𝑉 ↓ => ɳ𝑉 ↑) + Reduktion der Verdichterarbeit zur Zwischenkühlung Nachteile: - Schlechteres dynamisches Verhalten ( zusätzliche Volumina und Massen) - Erhöhter Bauraum, Gewicht und Kosten - Abgassystem thermisch träger Registeraufladung ● Bedarfsgerechter Einsatz von Abgasturboladern ● Parallele Anordnung von zwei oder mehreren Turboladern mit kleinerem Querschnitt ● Beim Start und bei Teillast wird nur eine Hälfte der Lader durchströmt ● Kleine Turbolader (weniger Masse) verfügen über ein besseres Dynamikverhalten zweistufige Registeraufladung ● Nieder- und Hochdruckturbolader in Reihe schalten ● Über last- und drehzahlgesteuerte Abgasklappen werden sie einzeln oder gemeinsam mit Abgasmassenstrom beaufschlagt 50 Kapitel 7: Dreidimensionale Simulation des Verbrennungsmotors Herausforderungen und Workflow 3-D-CFD wichtige Überlegungen vor einer Simulation Was soll simuliert werden? Welche Randbedingungen sind sinnvoll? Wie sieht die Geometrie aus? Können Vereinfachungen getroffen werden? => Iterationsschleifen sind trotzdem kaum zu vermeiden Geometrie und Vernetzung ● Strukturierte Gitter: regelmäßiges Raster, einfache Speichervewaltung, nur für einfache Geometrien ● Unstrukturierte Gitter: flexibles Raster und Formen der Zellen , für kompliziertere Geometrien, Berechnung aufwändiger ● Blockstrukturierte Gitter: mehrere Blöcke aus strukturierten Gittern ● Hybrid-Gitter: mehrere Blöcke gemischt aus strukturierten und unstrukturierten Gittern, für Mix aus einfachen und komplizierten Geometrien Bewegte Netze 51 Periodische Ränder ● um Rechenzeit zu sparen wird der Brennraum in symmetrische Teile unterteilt und nur ein Segment hiervon berechnet ● zyklische Randbedingungen, austretende Strömung tritt an anderem Rand wieder ein Erhaltungsgleichungen – Navier Stokes Massenerhaltung, Impulserhaltung, Energieerhaltung spielen rein Euler‘sche und Lagrange‘sche Beschreibung 52 Das k-ε-Turbulenzmodell ● Turbulenzwirbel werden in Strömung verzerrt => Strömung wird Energie entzogen und in kinetische Energie der Bewegung der Wirbel umgewandelt ● Am Anfang sind Wirbel groß => Diese zerfallen in kleinere Wirbel => irgendwann zerfallen Wirbel und ihre kinetische Energie dissipiert Ladungswechsel ● stationäre Rohrströmung als Basis für Beschreibungen der Ladungsbewegung im Zylinder ● Reynolds-Zahl als Charakteristik für Strömung ● Bohrungsdurchmesser als charakteristischen Längenmaß 53 Einspritzung Euler-Euler: jede Phase wird als Kontinuum betrachtet Euler-Lagrange: Beobachtung einzelner Partikel in der Strömung Herausforderungen der Modellierung ● Berechnung der Düseninnenströmung - Hohe Drücke ( > 2000 bar) - kleine Spritzlochdurchmesser ( d ≈ 0.2 mm) - Entstehung von Kavitation im Spritzloch => Zwei-Phasen-Strömung ● Kavitation - Bernoulli - Unterschreitung des Dampfdruckes => Kavitationsentstehung (kann in gewissen Grenzen nützlich sein für Kraftstoffverwirbelung, wenn Dampfblasenzerfall bis in Brennraum verzögert wird) ● Eintritt des Strahls in die Brennkammer Düseninnenströmung Kavitationszahl (Cavitation number CN) 54 ● Abschätzung ob Kavitation auftritt ● Ab CN ~ 1.2 (Einlaufkante) => Kavitation ● CN stark von Spritzlochgeometrie abhängig ● CN ist nur „vereinfachte“ Berechnung: - bildet nicht die gesamte Strömung ab - nulldimensionale Betrachtung Durchflussbeiwert 𝐶𝑑 ( Nozzle-Discharge-Coefficent ) ● Durch Kavitation => Einschnürung des Spritzlochquerschnittes: ● Massenstrom wird gemessen ● Abschätzung des Durchflussbeiwerts 𝐶𝑑 Düseninnenströmung mit CFD ● Düseninnenströmung => Zwei-Phasen-Strömung ● Kopplung der flüssigen/gasförmigen Phase ● Multifluid Model-Methode (Euler-Euler) =>Aufteilung des Strömungsgebietet in mehrere Phasen 𝛼𝑘 ● Interaktion zwischen flüssiger und gasförmiger Phase: - Phasengrenzschicht - Massen-, Impuls-, Turbulenz-, Energieaustausch ● Nadelhub induziert Turbulenz 55 Strahlaufbruch Reynolds: Verhältnis Trägheitskräfte zu Reibungskräfte, gibt Zustand der Strömung an(laminar, turbulent) Weber: Trägheitskraft zur Oberflächenspannung, Maß für Stabilität des Tropfens Ohnesorge: Zähigkeitskräfte zu Oberflächenkräfte => auch Aufbruchlänge und Geschwindigkeit des Strahls dient zur Charakterisierung des Strahls 56 Arten des Primäraufbruchs Rayleigh-Zerfall ● Geringe Strahlgeschwindigkeit ● Einfluss auf Strahlaufbruch: Oberflächenspannung des Fluids ● Störungen => axialsymmetr. Schwingungen => Einschnürung führt zu Strahlzerfall ● Tropfen größer als Düsendurchmesser Erster windinduzierter Zerfall ● Zusätzlich Einfluss aerodynamischer Kräfte ● Schwingungen werden verstärkt => schnellerer Zerfall ● Tropfendurchmesser ≈ Düsendurchmesser Zweiter induzierter Zerfall ● Erhöhung Strahlgeschwindigkeit => Verstärkung axialsym. Schwingungen => Transversale Schwingungen ● Herauslösen kleiner Tröpfchen aus Hauptstrahl ● Tropfen kleiner als Düsendurchmesser Atomisierung / Zerstäubung ● Strahloberfläche nach Austritt zerstört ● Im Inneren kompakter flüssiger Kern ● Aufbruchlänge abh. von Düsengeometrie Einspritzung im Verbrennungsmotor findet nicht sofort im Atomisierungsregime statt, sondern durchläuft wirklich alle 4 Phasen 57 Sekundäraufbruch ● Sekundäraufbruch beschreibt den Aufbruch der vorhandenen Ligamente, Fäden etc. in kleinere stabile Tröpfchen ● Strahlkern: fast nur Flüssigkeit; aerodynamische Kräfte spielen kaum eine Rolle; Zerfall durch Turbulenz und Kavitationsblasen ● Rand der Kernzone: Gasanteil nimmt zu; Wechselwirkung zwischen Gas und Flüssigkeit gewinnt an Einfluss ● Dünne Strahlzone: Flüssigkeitsanteil stark gesunken; kaum noch Tropfenkollisionen; aerodynamische Effekte führe vermehrt zum Aufbruch Tropfenaufbruchsmachnismen - Unterscheidung nach Weber-Zahl We - Treibende Kraft für Zerfall: Relativgeschwindigkeit (Tropfen/Gas) ~ 𝑢𝑟𝑒𝑙 ² - Stabilisierend gegen Zerfall: Oberflächenspannung σFluid - Abbremsung der Verformung durch Viskosität => Verlängerung der Tropfenlebensdauer Ursache für Tropfenzerfall - Kevin-Helmholtz-Instabilität (zwei parallele Strömungen, Strörung zwischen Grenzflächen; Formabweichung senkrecht zu Strömungsrichtung) - Rayleigh-Taylor-Instabilitäten (Beschleunigung dichtes Medium durch weniger dichtes; Formabweichung parallel zur Strömung) - Abscherung Tropfen/Gas-Grenzschicht durch aerodynamische Kräfte 58 Verbrennungsregime und Flammentypen ● Unterscheidung von Flammentypen / Verbrennungsregimen im allgemeinen nach der Art der Vermischung des Brennstoffs mit dem Oxidator: - vorgemischt - nicht vorgemischt / Diffusionsflamme - laminar - turbulent Beispiele: Laminare vorgemischte Flamme: Bunsenbrenner Turbulente vorgemischte Flamme: SI Ottomotor Laminare nicht vorgemischte Flamme: Kerze Turbulente nicht vorgemischte Flamme: Gasturbine Kennzahlen thermo-fluiddynamischer Prozesse Damköhler-Zahl: Karlovitz-Zahl: Borghi-Peters-Diagramm ● im Brennraum hohes Turbulenzniveau => turbulente Strömung beeinflusst Flamme ● Übergang von glatter laminarer Flammenfront zu komplexer Struktur in Borghi-Peters Diagramm dargestellt 59 Abszisse: Turbulenzintensität u‘ normiert auf laminare Flammenintensität 𝑠𝑙 Ordinate: integrale Längenskala 𝑙𝐼 der Wirbel auf laminare Flammendicke 𝛿𝑙 normiert ● da idR Turbulenz in Motor sind folgende Regime von Interesse: Regime 3: klassische Flammenfrontverbrennung Regime 4: nicht vorgemischte Verbrennung Regime 5: homogene Selbstzündung Diffusionsverbrennung: ● Brennstoff und Oxidator zunächst getrennt=> physikalische Mischung=>Reaktion. ● Reaktion viel schneller als Mischung => physikalische Geschwindigkeitsskala dominant weil langsamer homogene Selbstzündung/Raumzündung: ● chemische Zeitskala dominant 60 ● BS und Oxidator bereits ideal gemischt ● Dieselverbrennung nähert sich mit zunehmender Vormischung der homogene Raumzündung an Flammenfrontverbrennung: ● ähnlich homogene Raumzündung, aber andere Zündung ● homogenes Gemisch wird fremdgezündet ● eine Zündquelle ● Klopfen möglich Zündprozesse ● Zündung eines brennbaren Kraftstoff-Luft-Gemisch auf zwei Arten möglich: 1. „Thermische“ Explosion: Beschreibung nach Semjonow: 2. „Chemische“ Kettenreaktion Thermische Explosion ● z.B. durch Zündkerze schlagartige Bereitstellung von Energie, sodass Zündgrenze überschritten wird 𝑄𝑝′ steigt mit Temperatur schneller als 𝑄𝑙′ Visualisierung ● für niedrig liegende Wärmefreisetzungskurven können stationäre Punkte (S1 und S2) entstehen ● Wärmeproduktion = Wärmeverlust ● bei Temperaturen links S1 kommt es zum Antieg bis S1, da Wärmeproduktion höher als Verlust ● zwischen den Punkten sackt Temp. auf T_S1 ab, da mehr Wärme abgeführt wird ● => S1= stabiler stationärer Punkt ● S2= metastabiler Punkt: kleine Temperhöhungen reichen aus um System weiter zu erhitzen ● => irgendwann kommt es zur thermischen Explosion ● Q2: es gibt auch Reaktionsmechanismen, bei denen Wärmeproduktion immer größer als Verlust ist => System explodiert für jede beliebige Starttemp. 61 Chemische Kettenreaktion ● Zündung ist hier nicht (direkt) von der Temperatur abhängig sondern vom Reaktionspfad ● Radikale, die in den Reaktionsschritten einer Kettenreaktion gebildet werden, bewirken letztendlich die Zündung Zündverzug - Unterschied zwischen thermischer und chemischer Zündung ist die Zeit - thermische Zündung startet sofort - chemische Zündung braucht Zeit, da anfangs nur wenige Radikale gebildet werden => geringer Temperaturzuwachs - ab bestimmter Schwelle(Beginn der Kettenverzweigung) werden immer mehr Radikale gebildet. => Wärmefreisetzung wird beschleunigt => Zündung Zündverzug kann durch externe Energieeinbringung (Zündung) reduziert werden 62 Zündgrenzen / Selbstzündung / Fremdzündung Komplexe Zündgebiete Cool-Flame Zündung 63 Zündverzug bei der homogenen Raumzündung Modellierung der Selbstzündung ● Gemischzusammensetzung, Temperatur und Druck wichtig => konvektiver & diffusiver Speziestransport ● einfache Berechnungsmethode der Produktion von Radikalen: Single Step Mechanismus - für Standardberechnungen (Diesel) sehr gut geeignet - Konstanten müssen bei Änderung der Randbedingungen angepasst werden - Besonderheiten wie negativer Temp.koeff. bei Cool Flame Region werden nicht abgbildet => für HCCI ungeeignet Shell Modell ● weit verbreitete Methode zur Modellierung der Selbstzündung ● ursprünglich zur Vorhersage des Klopfens bei Ottomotoren ● später zur Modellierung der Selbstzündung bei Dieselmotoren ● nicht für HCCI-Modellierung geeignet ● ablaufende Reaktionen lassen sich wieder in verschiedene Schritte einteilen Modellierung der Fremdzündung Aufgaben des Zündfunkens: 1. Aufheizen der Mischung über die 3. Explosionsgrenze => Herbeiführen einer thermischen Explosion 2. Bereitstellung hoher Radikalkonzentration für die Kettenreaktion => beides führt zu selbsterhaltender Flamme, die genug thermische Energie erzeugt, um sich vom Zündpunkt in den Brennraum auszubreiten ohne zu erlöschen 64 ● Modellierung der Fremdzündung ist sehr komplexer Vorgang ● oft reicht phänomenologischer Ansatz, um das „Kernel“-Wachstum zu beschreiben ● Anschließend wird die Flammenfront mit einem Verbrennungsmodell berechnet Modellierung der ottomotorischen Verbrennung ● auch wieder Übergang des „Kernels“ zur Flammenfront (Verbrennungsmodelle) (s.o) Flamelet-Hypothese ● Verbrennungsmodelle für vorgemischte Verbrennung in homogen betriebenen Ottomotoren basieren häufig auf der Flamelet-Hypothese ● Flammenfront ist aufgrund der Interaktion der turbulenten Strömung gefaltet => die Flamme breitet sich lokal wie eine laminare Flamme aus ● Anwendung der Flamelet-Hypothese eignet sich für die Verbrennungsregime mit Ka < 1 (insbesondere Ottomotoren) Eddy-Breakup Modelle ● einfaches Verbrennungsmodell basierend auf der Flamelet-Hypothese ● Grundsätzliche Idee: Verbrennungsrate (Wärmefreisetzung) wird von der Mischung (Turbulenz) und von der chemischen Umsetzung (laminare Flamme bestimmt) => Beschreibung des Verbrennungsprozesses in zwei Stufen (Blizard & Keck) 1. Stufe: Eindringen von unverbranntem Kraftstoff-Luft-Gemisch in turbulente Flamme Magnussen-Verbrennungsmodell (Ein-Schritt-Mechanismus) ● weit verbreitet ● ähnlich dem von Blizard & Keck 65 Zusammenfassung der Eddy-Breakup-Modelle Positiv: + Einfache Beschreibung + schnelle und stabile Lösung + für CFD und phänomenologische Verbrennungsmodelle geeignet Negativ: - beruht nur auf Turbulenz: turbulente Zeitskalen haben entscheidenden Mangel: streben an Wand gegen Null => führt zur physikalisch widersinnigen Annahme, dass die Brenngeschwindigkeit zur Wand hin zunimmt - Aussagekraft beschränkt - Kein Einfluss von Kraftstoffchemie und Mischungszusammensetzung Modellierung der dieselmotorischen Verbrennung Flamelet Model 66 ● Mit der Flamelet-Annahme: => Verbrennung als eindimensionaler Prozess => Hängt nur noch von der lokalen Vermischungsrate ab ● Aufgrund der ein-dimensionalen Betrachtung des Flamelets => Separierung des 3-D-Strömungsfeldes von der Chemie der Verbrennung Vorgehen: Zusammenfasend sind somit 2 Schritte notwendig um das Flamelet-Konzept für nicht vorgemischte Flammen zu applizieren: 1. Beschreibung der 1-Dimensonalen Flamelet-Struktur zur Berechnung von 𝑌𝑖 (Z) 2. Modellierung der Wahrscheinlichkeitsdichte (pdf) –funktion P(Z), welche das Vorhandensein eines speziellen Flamelets im turbulenten Strömungsfeldes beschreibt => Modellierung basiert auf abstrakten mathematischen Konstrukten, welche das „Schließungsproblem“ bei der Berechnung von reaktiven Strömungen mits RANS (Reynolds-Averadeg Navier Stokes) Methoden umgehen Nochmal in meinen Worten: Viele kleine laminare Flammenzonen Diese werden durch die Mischungsrate Z charakterisiert bzw. abgeleitet daraus als Änderung der Dichte Dies kann im vorraus berechnet werden für viele Mischungsanteile und bei verschiedenen Parametern wie Druck, Temp, etc. ist ein Eindimensionaler Verbrennungsprozess => 3-D turbulentes Strömungsfeld muss getrennt werden => jetzt können diese 1-D Ergebnisse in die 3-D CFD Zellen integriert werden => je nach Wahrscheinlichkeit des Auftretens eines gewissen 1-D Ergebnisses fliesen diese gewichtet ein in die 3-D Zelle Ausblick Emissionen ● Numerische Berechnung von Emissionen während einer Verbrennung ist sehr komplex ● Hohe Anforderungen an Rechenkapazitäten ● Chemische Bildungspfade müssen berücksichtigt werden ● Reaktionskinetik und Kopplung mit den Strömungsgrößen ● Chemische Zeitskalen viel größer als Zeitskalen der Strömung => Auch in absehbarer Zeit ist die numerische Berechnung von Emissionen bei der motorischen Verbrennung nur beschränkt möglich 67 Kapitel 8: Phänomenologische Verbrennungsmodelle Definition Phänomenologisches Modell ● Ein phänomenologisches Modell bildet ein wahrnehmbares Ereignis hinreichend gut ab, erklärt aber nicht die dahinter liegenden Gesetzmäßigkeiten oder Zusammenhänge ● Beispiel: Wärmeleitungsgleichung bildet nur makroskopischen Vorgang ab, jedoch nicht mikroskopische Vorgänge wie Transport der Wärme durch Elektronen Überblick – Phänomenologische Modelle ● Modelle zur Berechnung der Verbrennung und Schadstoffbildung in Abhängigkeit physikalischer und chemischer Phänomene wie: - Ladungsbewegung - Strahlausbreitung - Gemischbildung - Zündung Im Brennraum: lokal unterschiedliche Temperaturen und Stoffgemische => räumliche (quasidimensionale) Aufteilung des Brennraums in Zonen Ziel: Berechnung des Brennverlaufs (+Emissionen) Abgrenzung zu 0-D und 3D-CFD Modellen 0D-Modellierung ● Betrachtete Größen nur Funktionen der Zeit, nicht des Ortes ● Ideale Durchmischung ● Empirische Ansätze für den Brennverlauf (Vibe, etc.) ● Energetische Beurteilung des Motorprozesses möglich, ohne Wissen um Strömungsfelder oder lokale Phänomene Phänomenologische Modellierung ● Brennraum häufig in mehrere Zonen unterteilt ● keine explizite Lösung des turbulenten Strömungsfeldes ● Modellierung der Einflüsse von Turbulenz und Strömung mit Hilfe von charakteristischen Größen 3D-CFD Modellierung ● Explizite Lösung des turbulenten dreidimensionalen Strömungsfeldes ● Zunächst Berechnung der turbulenten Ladungsbewegung ● Detaillierte Simulation von Kraftstoffaufbereitung, Verbrennung und Schadstoffbildung Entstehung Es bestand Bedarf an einfachen Modellen, die qualitative Aussagen in frühen Phasen des Entwicklungsprozesses ermöglichen ● CFD Modelle sind bei der Erstellung und Modellierung zu aufwendig ● Voraussagegenauigkeit der 0D-Modelle nicht ausreichend Ableitung von den 3D CFD Modellen 68 Phänomenologische Modelle vereinen die Vorteile: 1. Geringere Rechenzeit als CFD-Modelle 2. Höhere Genauigkeit als 0D Modelle Ladungsbewegung Ladungsbewegung beeinflusst: 1. 2. 3. 4. Gemischbildung (Mischung Kraftstoff – Luft) Verbrennung (Einbringen von Kraftstoff & Luft in die Flamme) Wandwärmeübergang (Strömung in Wandnähe) Emissionsentstehung (Temperatur) Für viele Brennverfahren ist der gezielte Einsatz von Turbulenz notwendig Turbulenz entsteht durch eine Geschwindigkeitsgradienten (Scherung) Dabei wird der Strömung Energie entzogen Strömungsmodellierung im Zylinder ● unterschiedliche Ladungsbewegungen müssen bei Modellierung überlagert werden ● je nach Strömung/Ladungsbewegung verschiedene Aufteilung des Zylindervolumens ● Quetschströmung aus Kolbenbewegung induziert ● Drall und Tumble: aus Ladungswechsel und Kolbenbewegung ● während Kompression zunehmend mehr Interaktion von Gas mit Wand => kinetische Energie der Ladungsbewegung dissipiert 69 Vorgemischte Brennverfahren Ausgangspunkt und Modell ● bekannte Größe/Input: Zündzeitpunkt ● Berechnung: Zündverzug und Flammenausbreitung ● Brennraum in zwei Zonen aufgeteilt: - unverbrannt - verbrannt ● Zwei Phasen: - Entflammungsphase - Hauptverbrennung Modellvorstellung der Hauptverbrennung ● Hemisphärische Flammenfront ● Ausbreitung mit turbulenter Brenngeschwindigkeit ins Unverbrannte ● Flammenzone: Umsetzung der chemisch gebundenen Energie in Wärme Verbrennungsablauf zu c) : Anfangsbedingungen für die voll turbulente Flammenausbreitung: 1% der Gesamtmasse der Ladung entflammt Zündverzug muss berechnet werden: Zeitspanne zwischen ZZP und dem 1%-Massenumsatzpunkt; Flamme breitet sich in dieser Zeit rein laminar aus zu d): 𝑠𝑡 / 𝑠𝑙 : Überströmgeschwindigkeit 𝑚𝑒 ‘ : Massenstrom Eintritt in die Flammenfront zu e): 𝑠𝑡 : turbulente Brenngeschwindigkeit 𝑚𝑣 ‘ : Massenstrom aus der Flammenzone 𝑚𝑒 ′: Massenstrom Eintritt aus der Flamenzone 70 Verbrennungsablauf – Entrainment Modell Laminare und turbulente Flammenausbreitung Flammengeschwindigkeit: Ausbreitungsgeschwindigkeit der vorgemischten Flammenfront Laminare Flammengeschwindigkeit 𝑠𝑙 71 beeinflusst durch: - Reaktionskinetik - Wärmeleitungs- und Diffusionsprozesse Turbulente Flammengeschwindigkeit 𝑠𝑡 Durch Interaktion mit der turbulenten Strömung (Wirbeln) wird die glatte laminare Flammenfront gefaltet („flame wrinkling) Vorgemischte Brennverfahren – geteilter Brennraum 72 73 Flammenfront erreicht die Überstrombohrungen Brennbeginn Hauptbrennraum: Übergang von fackelförmiger zu hemisphärischer flammenoberfläche Hauptverbrennung mit voll turbulenter Flammenausbreitung 74 Ausbrandphase Nicht-vorgemischte Brennverfahren Ausgangspunkt und Modell: Bekannte Größen/Input: Einspritzzeitpunt und –verlauf (Rate, Winkel) Berechnung: Strahlausbreitung, Gemischaufbereitung, Ablauf der Verbrennung Modellvorstellung: Keulenförmige Ausbreitung des Kraftstoffstrahls, verdampfen, zünden und Verbrennung als Diffusionsflame Modellierung des Strahlaufbruchs 75 76 Zündverzug – Shell Modell Reaktionskinetisches Modell mit 8 Hauptreaktionen Zündverzug aus Reaktionskinetik berechenbar Wärmefreisetzung Die Umsetzungsrate wird limitiert durch: Bereits verdampfte Kraftstoffmasse Vorhandene Luftpumpe Maximale chemische Umsatzrate Wandwärmeübergang Die Ansätze zur Berechnung des Wandwärmeübergangs aus der nulldimensionalen Berechnung können auch für die phänomenologischen bzw. 3-D-CFD-Modelle verwendet werden. Durch Diskretisierung des Brennraums kann die Genauigkeit des Wandwärmemodells verbessert werden. Es können damit auch Bauteiltemperaturen abgeschätzt werden. Emissionsentstehung Ziel: Vorausberechnung der NOx- und/oder Rußemissionen Basis: Modelle zur Bestimmung der Ladungsbewegung und Kalorik NOx-Modell: Mit Hilfe der Reaktionskinetik (starke Temperaturabhängigkeit) Aufteilung des Brennraums in mehrere isotherme Zonen erhöht die Ergebnisqualität 77 Rußmodell: Durch die Aufteilung des Brennraums in mehrere Zonen können fette, magere und stöchiometrische Bereiche unterschieden werden Zeldovich-Mechanismus Für das Aufbrechen der Dreifachbindung des Stickstoffs ist viel Energie (Temperatur) nötig. Zeit im Verbrennungsmotor ist für die Reaktion nicht ausreichend, um das chemische Gelichgewicht zu erreichen Reaktionskinetik Die erste Reaktion ist geschwindigkeitsbestimmend 78 Kapitel 9: Brennverfahrensentwicklung 79 80 81 Arbeitsprozessrechnung Ziele: Auslegungsrechnung Motorgrobdimensionierung (Modellierung und Parametervariationen) 82 83