VOR ORT - Neue Verpackung

Werbung

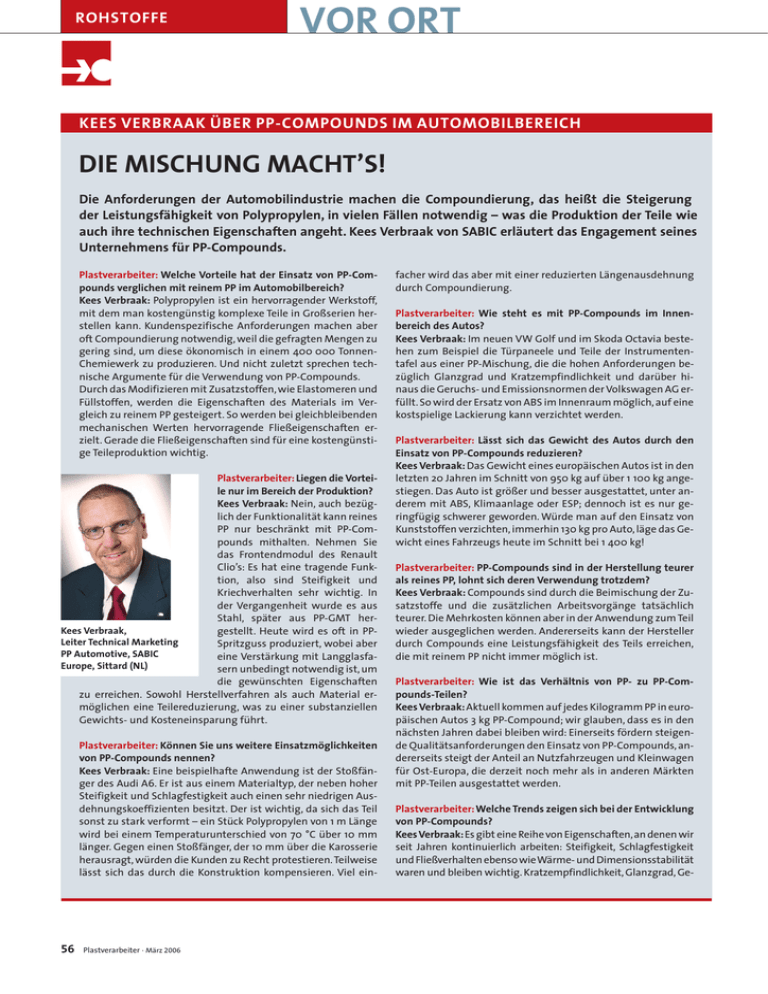

ROHSTOFFE VOR ORT KEES VERBRAAK ÜBER PP-COMPOUNDS IM AUTOMOBILBEREICH DIE MISCHUNG MACHT’S! Die Anforderungen der Automobilindustrie machen die Compoundierung, das heißt die Steigerung der Leistungsfähigkeit von Polypropylen, in vielen Fällen notwendig – was die Produktion der Teile wie auch ihre technischen Eigenschaften angeht. Kees Verbraak von SABIC erläutert das Engagement seines Unternehmens für PP-Compounds. Plastverarbeiter: Welche Vorteile hat der Einsatz von PP-Compounds verglichen mit reinem PP im Automobilbereich? Kees Verbraak: Polypropylen ist ein hervorragender Werkstoff, mit dem man kostengünstig komplexe Teile in Großserien herstellen kann. Kundenspezifische Anforderungen machen aber oft Compoundierung notwendig, weil die gefragten Mengen zu gering sind, um diese ökonomisch in einem 400 000 TonnenChemiewerk zu produzieren. Und nicht zuletzt sprechen technische Argumente für die Verwendung von PP-Compounds. Durch das Modifizieren mit Zusatzstoffen, wie Elastomeren und Füllstoffen, werden die Eigenschaften des Materials im Vergleich zu reinem PP gesteigert. So werden bei gleichbleibenden mechanischen Werten hervorragende Fließeigenschaften erzielt. Gerade die Fließeigenschaften sind für eine kostengünstige Teileproduktion wichtig. Plastverarbeiter: Liegen die Vorteile nur im Bereich der Produktion? Kees Verbraak: Nein, auch bezüglich der Funktionalität kann reines PP nur beschränkt mit PP-Compounds mithalten. Nehmen Sie das Frontendmodul des Renault Clio’s: Es hat eine tragende Funktion, also sind Steifigkeit und Kriechverhalten sehr wichtig. In der Vergangenheit wurde es aus Stahl, später aus PP-GMT herKees Verbraak, gestellt. Heute wird es oft in PPLeiter Technical Marketing Spritzguss produziert, wobei aber PP Automotive, SABIC eine Verstärkung mit LangglasfaEurope, Sittard (NL) sern unbedingt notwendig ist, um die gewünschten Eigenschaften zu erreichen. Sowohl Herstellverfahren als auch Material ermöglichen eine Teilereduzierung, was zu einer substanziellen Gewichts- und Kosteneinsparung führt. Plastverarbeiter: Können Sie uns weitere Einsatzmöglichkeiten von PP-Compounds nennen? Kees Verbraak: Eine beispielhafte Anwendung ist der Stoßfänger des Audi A6. Er ist aus einem Materialtyp, der neben hoher Steifigkeit und Schlagfestigkeit auch einen sehr niedrigen Ausdehnungskoeffizienten besitzt. Der ist wichtig, da sich das Teil sonst zu stark verformt – ein Stück Polypropylen von 1 m Länge wird bei einem Temperaturunterschied von 70 °C über 10 mm länger. Gegen einen Stoßfänger, der 10 mm über die Karosserie herausragt, würden die Kunden zu Recht protestieren. Teilweise lässt sich das durch die Konstruktion kompensieren. Viel ein- 56 Plastverarbeiter ‚ März 2006 facher wird das aber mit einer reduzierten Längenausdehnung durch Compoundierung. Plastverarbeiter: Wie steht es mit PP-Compounds im Innenbereich des Autos? Kees Verbraak: Im neuen VW Golf und im Skoda Octavia bestehen zum Beispiel die Türpaneele und Teile der Instrumententafel aus einer PP-Mischung, die die hohen Anforderungen bezüglich Glanzgrad und Kratzempfindlichkeit und darüber hinaus die Geruchs- und Emissionsnormen der Volkswagen AG erfüllt. So wird der Ersatz von ABS im Innenraum möglich, auf eine kostspielige Lackierung kann verzichtet werden. Plastverarbeiter: Lässt sich das Gewicht des Autos durch den Einsatz von PP-Compounds reduzieren? Kees Verbraak: Das Gewicht eines europäischen Autos ist in den letzten 20 Jahren im Schnitt von 950 kg auf über 1 100 kg angestiegen. Das Auto ist größer und besser ausgestattet, unter anderem mit ABS, Klimaanlage oder ESP; dennoch ist es nur geringfügig schwerer geworden. Würde man auf den Einsatz von Kunststoffen verzichten, immerhin 130 kg pro Auto, läge das Gewicht eines Fahrzeugs heute im Schnitt bei 1 400 kg! Plastverarbeiter: PP-Compounds sind in der Herstellung teurer als reines PP, lohnt sich deren Verwendung trotzdem? Kees Verbraak: Compounds sind durch die Beimischung der Zusatzstoffe und die zusätzlichen Arbeitsvorgänge tatsächlich teurer. Die Mehrkosten können aber in der Anwendung zum Teil wieder ausgeglichen werden. Andererseits kann der Hersteller durch Compounds eine Leistungsfähigkeit des Teils erreichen, die mit reinem PP nicht immer möglich ist. Plastverarbeiter: Wie ist das Verhältnis von PP- zu PP-Compounds-Teilen? Kees Verbraak: Aktuell kommen auf jedes Kilogramm PP in europäischen Autos 3 kg PP-Compound; wir glauben, dass es in den nächsten Jahren dabei bleiben wird: Einerseits fördern steigende Qualitätsanforderungen den Einsatz von PP-Compounds, andererseits steigt der Anteil an Nutzfahrzeugen und Kleinwagen für Ost-Europa, die derzeit noch mehr als in anderen Märkten mit PP-Teilen ausgestattet werden. Plastverarbeiter: Welche Trends zeigen sich bei der Entwicklung von PP-Compounds? Kees Verbraak: Es gibt eine Reihe von Eigenschaften, an denen wir seit Jahren kontinuierlich arbeiten: Steifigkeit, Schlagfestigkeit und Fließverhalten ebenso wie Wärme- und Dimensionsstabilität waren und bleiben wichtig. Kratzempfindlichkeit, Glanzgrad, Ge- Audi A6-Stoßfänger aus einem PP-Compound mit hoher Steifigkeit, Schlagzähigkeit und niedrigem Ausdehnungskoeffizienten Frontendmodul des Renault Clio aus langglasfaserverstärktem PP mit hoher Steifigkeit, Festigkeit und niedrigem Kriechverhalten (Bilder: SABIC) ruch und Haptik des Materials sind die aktuellen Entwicklungsthemen. Jede Materialentwicklung muss das Eigenschaftsprofil erweitern und kostenmäßig wettbewerbsfähig bleiben. Erfahrungen alle beteiligten Partner in die Zusammenarbeit einbringen. Plastverarbeiter: Gibt es Fahrzeug-Komponenten, bei denen sich Kunststoffe nicht einsetzen lassen? Kees Verbraak: Ja, Motor und Antrieb bleiben auch weiterhin Metallen, Keramik, Composits aber auch Technischen Kunststoffen wie Polyamid vorbehalten. Dafür könnten bei fast allen großflächigen Anwendungen Metalle durch Kunststoffe ersetzt werden. Treibende Kraft wird dabei die Kosteneinsparung sein, die durch Integrieren unterschiedlicher Funktionen erreicht werden kann: Es gibt schon Dachmodule aus einer Kombination von Sheet Moulding Compound (Träger), Polypropylen (Innenverkleidung) und Polycarbonat (Scheibe). Auch die Herstellung vertikaler Karosserieteile aus PP-Compounds ist möglich. Erste Beispiele gibt es schon, unter anderem im Bereich der Heckklappe. Plastverarbeiter: Wie läuft die Kooperation von Automobilhersteller und SABIC bei der Entwicklung neuer Komponenten? Kees Verbraak: Normalerweise steigen wir mehrere Jahre vor der Produktion in die Anwendungsentwicklung und Materialauswahl ein. Der genaue Zeitpunkt hängt davon ab, wie weit man bei der Definition von Anforderungsprofilen ist und welche Plastverarbeiter: Inwieweit können die Materialien auf die Kunden zugeschnitten werden? Kees Verbraak: Mit der Compoundierung kann kundenspezifischen Anforderungen besser entsprochen werden. Das liegt einerseits an der optimalen Produktionsmenge, die für eine Compoudierlinie wesentlich geringer ist, als für ein Chemiewerk. Andererseits bietet die Zugabe von Zusatzstoffen mehr Möglichkeiten bei den Materialentwürfen. Trotzdem ist es wichtig, dass auch bei der Compoundierung der Variantenreichtum aus Qualitäts- und Kostengründen beschränkt wird. Plastverarbeiter: Können Sie den Einsatz von PP-Compounds im europäischen Automobilbau beziffern? Kees Verbraak: Eine wahre Erfolgsgeschichte! Lag Ende der 70er Jahre der Materialeinsatz von PP und PP-Compounds noch unter 10 kg pro Auto, ist der Anteil zwanzig Jahre später auf 40 kg angewachsen. Heute sprechen wir von über 55 kg pro Fahrzeug – und gehen davon aus, dass sich dieser Anteil in den kommenden fünf Jahren noch einmal um weitere 5 kg erhöht. Insgesamt kommen heute bei der Produktion europäischer Fahrzeuge über 1 100 000 t PP und PP-Compounds zum Einsatz. Christian Bothur Plastverarbeiter ‚ März 2006 57