Die richtige E

Werbung

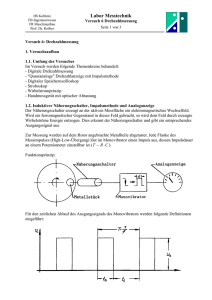

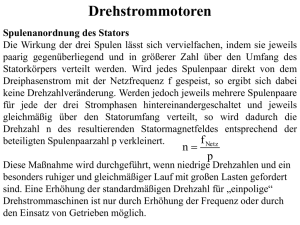

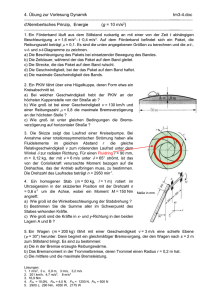

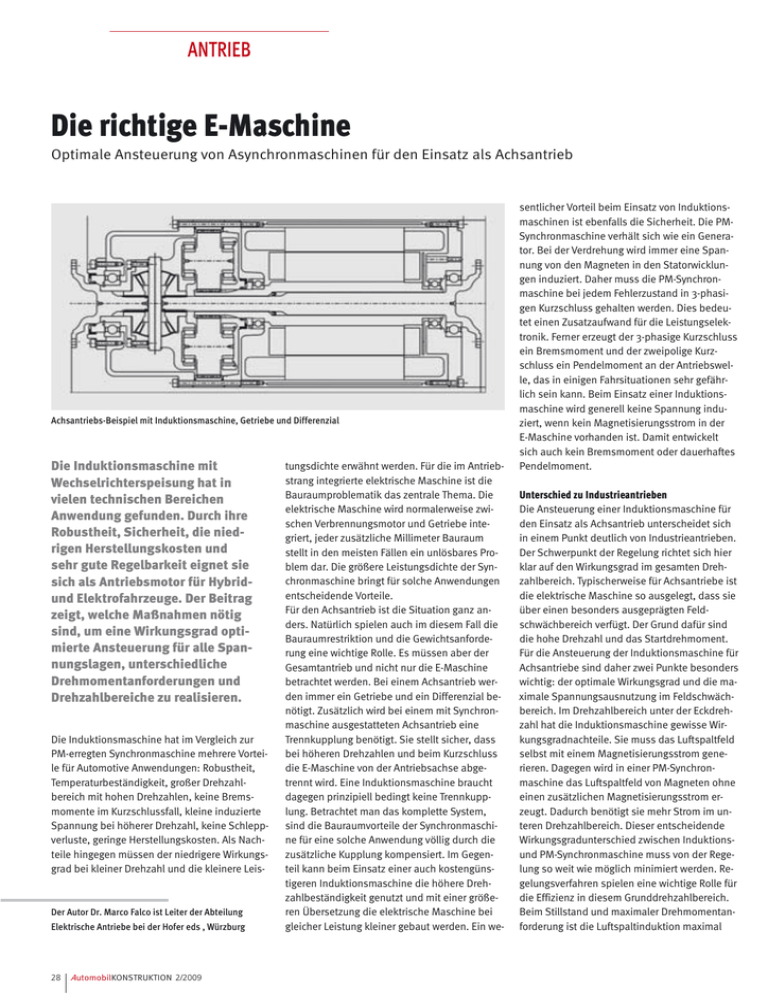

ANTRIEB Die richtige E-Maschine Optimale Ansteuerung von Asynchronmaschinen für den Einsatz als Achsantrieb Achsantriebs-Beispiel mit Induktionsmaschine, Getriebe und Differenzial Die Induktionsmaschine mit Wechselrichterspeisung hat in vielen technischen Bereichen Anwendung gefunden. Durch ihre Robustheit, Sicherheit, die niedrigen Herstellungskosten und sehr gute Regelbarkeit eignet sie sich als Antriebsmotor für Hybridund Elektrofahrzeuge. Der Beitrag zeigt, welche Maßnahmen nötig sind, um eine Wirkungsgrad optimierte Ansteuerung für alle Spannungslagen, unterschiedliche Drehmomentanforderungen und Drehzahlbereiche zu realisieren. Die Induktionsmaschine hat im Vergleich zur PM-erregten Synchronmaschine mehrere Vorteile für Automotive Anwendungen: Robustheit, Temperaturbeständigkeit, großer Drehzahlbereich mit hohen Drehzahlen, keine Bremsmomente im Kurzschlussfall, kleine induzierte Spannung bei höherer Drehzahl, keine Schleppverluste, geringe Herstellungskosten. Als Nachteile hingegen müssen der niedrigere Wirkungsgrad bei kleiner Drehzahl und die kleinere Leis- Der Autor Dr. Marco Falco ist Leiter der Abteilung Elektrische Antriebe bei der Hofer eds , Würzburg 28 A utomobilKONSTRUKTION 2/2009 tungsdichte erwähnt werden. Für die im Antriebstrang integrierte elektrische Maschine ist die Bauraumproblematik das zentrale Thema. Die elektrische Maschine wird normalerweise zwischen Verbrennungsmotor und Getriebe integriert, jeder zusätzliche Millimeter Bauraum stellt in den meisten Fällen ein unlösbares Problem dar. Die größere Leistungsdichte der Synchronmaschine bringt für solche Anwendungen entscheidende Vorteile. Für den Achsantrieb ist die Situation ganz anders. Natürlich spielen auch im diesem Fall die Bauraumrestriktion und die Gewichtsanforderung eine wichtige Rolle. Es müssen aber der Gesamtantrieb und nicht nur die E-Maschine betrachtet werden. Bei einem Achsantrieb werden immer ein Getriebe und ein Differenzial benötigt. Zusätzlich wird bei einem mit Synchronmaschine ausgestatteten Achsantrieb eine Trennkupplung benötigt. Sie stellt sicher, dass bei höheren Drehzahlen und beim Kurzschluss die E-Maschine von der Antriebsachse abgetrennt wird. Eine Induktionsmaschine braucht dagegen prinzipiell bedingt keine Trennkupplung. Betrachtet man das komplette System, sind die Bauraumvorteile der Synchronmaschine für eine solche Anwendung völlig durch die zusätzliche Kupplung kompensiert. Im Gegenteil kann beim Einsatz einer auch kostengünstigeren Induktionsmaschine die höhere Drehzahlbeständigkeit genutzt und mit einer größeren Übersetzung die elektrische Maschine bei gleicher Leistung kleiner gebaut werden. Ein we- sentlicher Vorteil beim Einsatz von Induktionsmaschinen ist ebenfalls die Sicherheit. Die PMSynchronmaschine verhält sich wie ein Generator. Bei der Verdrehung wird immer eine Spannung von den Magneten in den Statorwicklungen induziert. Daher muss die PM-Synchronmaschine bei jedem Fehlerzustand in 3-phasigen Kurzschluss gehalten werden. Dies bedeutet einen Zusatzaufwand für die Leistungselektronik. Ferner erzeugt der 3-phasige Kurzschluss ein Bremsmoment und der zweipolige Kurzschluss ein Pendelmoment an der Antriebswelle, das in einigen Fahrsituationen sehr gefährlich sein kann. Beim Einsatz einer Induktionsmaschine wird generell keine Spannung induziert, wenn kein Magnetisierungsstrom in der E-Maschine vorhanden ist. Damit entwickelt sich auch kein Bremsmoment oder dauerhaftes Pendelmoment. Unterschied zu Industrieantrieben Die Ansteuerung einer Induktionsmaschine für den Einsatz als Achsantrieb unterscheidet sich in einem Punkt deutlich von Industrieantrieben. Der Schwerpunkt der Regelung richtet sich hier klar auf den Wirkungsgrad im gesamten Drehzahlbereich. Typischerweise für Achsantriebe ist die elektrische Maschine so ausgelegt, dass sie über einen besonders ausgeprägten Feldschwächbereich verfügt. Der Grund dafür sind die hohe Drehzahl und das Startdrehmoment. Für die Ansteuerung der Induktionsmaschine für Achsantriebe sind daher zwei Punkte besonders wichtig: der optimale Wirkungsgrad und die maximale Spannungsausnutzung im Feldschwächbereich. Im Drehzahlbereich unter der Eckdrehzahl hat die Induktionsmaschine gewisse Wirkungsgradnachteile. Sie muss das Luftspaltfeld selbst mit einem Magnetisierungsstrom generieren. Dagegen wird in einer PM-Synchronmaschine das Luftspaltfeld von Magneten ohne einen zusätzlichen Magnetisierungsstrom erzeugt. Dadurch benötigt sie mehr Strom im unteren Drehzahlbereich. Dieser entscheidende Wirkungsgradunterschied zwischen Induktionsund PM-Synchronmaschine muss von der Regelung so weit wie möglich minimiert werden. Regelungsverfahren spielen eine wichtige Rolle für die Effizienz in diesem Grunddrehzahlbereich. Beim Stillstand und maximaler Drehmomentanforderung ist die Luftspaltinduktion maximal und das Eisen in der E-Maschine bereits gesättigt. Dagegen muss bei einer mittleren Drehmomentanforderung das Luftspaltfeld reduziert werden, um den Wirkungsgrad zu erhöhen. Bei Steuerung einer Induktionsmaschine mit vollem Luftspaltfeld bei kleinerem Drehmoment ist der Strombedarf höher als bei einer wirkungsgradoptimalen Ansteuerung. Darüber hinaus verursacht der erhöhte Strom höhere Kupferverluste und das starke Magnetfeld höhere Eisenverluste. Das bedeutet, dass für einen Achsantrieb das Luftspaltfeld an das angeforderte Drehmoment angepasst werden muss. Die Abhängigkeit des Luftspaltfeldes von Drehzahl und Drehmoment kann offline berechnet und in einer Tabelle abgelegt werden. Diese Berechnung muss für jeden Arbeitspunkt unter Minimierung der gesamten Verluste inklusive Motor- und Umrichterverluste durchgeführt werden. Das Ergebnis ist eine dreidimensionale Tabelle, in der die Vorgaben des Luftspaltfeldes in Abhängigkeit von Drehzahl und gefordertem Drehmoment dargestellt werden. Die Regelung wird dieses berechnete Luftspaltfeld als Feldvorgabe benutzen, ohne diese während der Laufzeit berechnen zu müssen. Darüber hinaus ist das Luftspaltfeld auch von der Zwischenkreisspannung abhängig. Ist diese klein, muss das Magnetfeld schon bei kleinerer Drehzahl reduziert werden, da sonst die induzierte Spannung über die Zwi- schenkreisspannung hinaus steigen würde. Um den besten Systemwirkungsgrad zu erreichen, muss das Rotorfeld in einer Induktionsmaschine in Abhängigkeit von drei ständig variierenden Parametern geregelt werden: Drehmomentanforderung, Drehzahl (Fahrzeuggeschwindigkeit) und die Zwischenkreisspannung. Weiterhin ist es möglich, zwei Flusstabellen in der Software zu implementieren: eine mit dem optimalen Luftspaltfeld (Efficiency Mode) und eine mit erhöhten Luftspaltfeldwerten, um eine bessere Dynamik zu erreichen (Dynamic Mode). In besonderen Fahrsituationen (beispielsweise Getriebesynchronisation oder Fahzeugbeschleunigung) ist eine höhere Drehmomentdynamik vorteilhaft. Dafür ist es nötig, ein höheres Magnetfeld in die E-Maschine einzuprägen, um die größere Feldzeitkonstante der Induktionsmaschine zu umgehen. Die Umschaltung zwischen den zwei Betriebsmodi kann per Software erfolgen. Wichtige Rolle: Zwischenkreisspannung Eine wichtige Rolle für die Ansteuerung einer Induktionsmaschine für den Einsatz als Achsantrieb spielt die Zwischenkreisspannung. Der elektrische Antrieb ist direkt mit der Hochspannungsbatterie verbunden. Dadurch ist die Zwischenkreisspannung nicht konstant, sondern abhängig von der Last und dem SOC (State Of Charge)-Zustand. Tatsächlich ändert sie sich bis Raumzeigermodulation und Übersteuerung Flusstabelle in Abhängigkeit der Drehzahl und des Drehmomentes zu 50 % – ein deutlicher Unterschied zum Industrieantrieb, bei dem die DC-Spannung durch eine Leistungszwischenstufe auf 600 V stabilisiert wird. Damit muss die Regelung der PWM ständig die verfügbare Zwischenkreisspannung anpassen. Stehen genügend Spannungsreserven zur Verfügung, kann die Regelung das optimale Feld in der E-Maschine regeln. Ist die Spannungsreserve ausgenutzt, muss die Regelung das Feld in der E-Maschine reduzieren. Ein optimaler Wirkungsgrad für die gegebene Drehzahl und Drehmomentforderung kann nicht erreicht werden. Im Feldschwächbereich hängt das Drehmoment quadratisch mit der verfügbaren Spannung zusammen. Deswegen ist es wichtig, dass die verfügbare Spannung voll ausgenutzt wird. Im Idealfall können maximal 40 % der Batteriespannung als effektiv Phasenspannung mit Raumzeigermodulation und 44 % im Six-Step-Betrieb erreicht werden. In der Praxis ist aufgrund der Totzeit und dem IGBT Spannungsabfall die maximale nutzbare Spannung niedriger. Der Spannungsabfall muss kompensiert werden, so lange noch Spannungsreserven vorhanden sind. Bei nicht ausreichender Spannung muss Übermodulation in Betracht gezogen werden. Bei einer PWM von 10 kHz ist der Spannungsabfall wegen der Totzeit rund 4 % von der Batteriespannung. Reale Leistungsschalter haben im aktiven Betrieb immer einen Uce- Spannungsabfall, der zu einem ähnlichen Effekt wie die Totzeit, einer Effektivwert-Phasenspannungsverzerrung führt. Arbeitet das System mit der maximal vorhandenen Spannung ist es nicht möglich, die Einschaltzeit oberhalb der maximalen vorhandenen PWM zu erhöhen. Der lokale Ausgleich der Spannungsverluste wegen der Totzeit und des Uce-Spannungs-Abfalls lässt sich so nicht realisieren. Um in dieser Situation die Spannungsverluste doch zu kompensieren, ist es sinnvoll, über die ideale Raumzeigermodulation in Übermodulation zu gehen. Der Punkt im Hexagon außerhalb des Kreises kann nur mit Übersteuerung erreicht werden. Bei Verwendung der Übersteuerungsstrategie muss die dadurch eingeholte Oberwelle beachtet werden. Je näher die Übersteuerung zum „Voll Block“ (Six Step-Operation) ist, desto höher ist der Oberschwingungsgehalt im Spannungsspektrum. Aus diesem Grund muss die Übersteuerungsstrategie sorgfältig ausgewählt werden. Darüber hinaus kann man mit „Pulse Dropping“ oder „Pulse Locking“ Strategien die Phasenspannung auch erhöhen. Hofer; Telefon: 0931 359335 400; E-Mail: [email protected] 2/2009 A utomobilKONSTRUKTION 29