me13ndc_04

Werbung

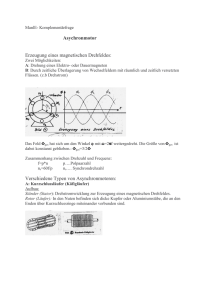

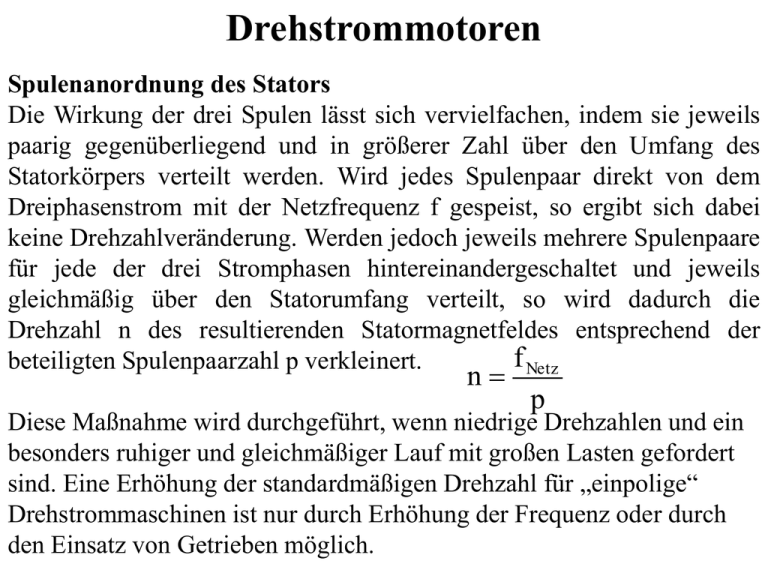

Drehstrommotoren Spulenanordnung des Stators Die Wirkung der drei Spulen lässt sich vervielfachen, indem sie jeweils paarig gegenüberliegend und in größerer Zahl über den Umfang des Statorkörpers verteilt werden. Wird jedes Spulenpaar direkt von dem Dreiphasenstrom mit der Netzfrequenz f gespeist, so ergibt sich dabei keine Drehzahlveränderung. Werden jedoch jeweils mehrere Spulenpaare für jede der drei Stromphasen hintereinandergeschaltet und jeweils gleichmäßig über den Statorumfang verteilt, so wird dadurch die Drehzahl n des resultierenden Statormagnetfeldes entsprechend der f Netz beteiligten Spulenpaarzahl p verkleinert. n p Diese Maßnahme wird durchgeführt, wenn niedrige Drehzahlen und ein besonders ruhiger und gleichmäßiger Lauf mit großen Lasten gefordert sind. Eine Erhöhung der standardmäßigen Drehzahl für „einpolige“ Drehstrommaschinen ist nur durch Erhöhung der Frequenz oder durch den Einsatz von Getrieben möglich. Drehstrommotoren Beispiel: Bei einem Motor mit pro Phase vier hintereinandergeschalteten und über den Stator verteilten Spulenpaaren ist bei einer Stromfrequenz von 50 Hz die Umdrehungszahl n in gängigen Maßeinheiten: 50 Hz 3000 1 n 60 750 4 4 min Wechsel- und Drehstrommotoren Bei Wechselstrom kann auch auf einen Kommutator verzichtet werden, wenn die Umdrehungszahl im Rhythmus des Wechselstromes erfolgt; das dann mit umlaufende Magnetfeld des Rotors wird dann: • durch vom Erregerfeld induzierte Ströme in einer Kurzschlusswicklung (Asynchronmotor) • durch Magnetisierung eines Eisenkernes mit Polen (Reluktanzmotor, Schrittmotor) • durch Dauermagnete (Schrittmotor, elektronisch kommutierter Gleichstrommotor, Synchronmotor) • durch einen elektrisch erregten Läufer (siehe Synchronmaschine) erzeugt. Wechsel- und Drehstrommotoren Solche Motoren besitzen daher kein oder ein geringes Anlaufmoment; sie benötigen eine Anlaufhilfe, können jedoch mit Wechselstrom mit mehr als nur einer Phase auch selbst starten: • Drehstrommotoren werden mit Drehstrom betrieben, der aus drei um 120° phasenverschobenen Wechselspannungen besteht und so ein Drehfeld erzeugt. • Kondensator- und Spaltpolmotoren erzeugen sich aus einem einphasigen Wechselstrom selbst eine Hilfsphase (ein Drehfeld) zum Anlauf. • Schritt- und Reluktanzmotoren werden mit frequenzveränderlichem Wechselstrom und/oder mit mehreren Phasen betrieben, damit sie „im Tritt“ bleiben bzw. keine Schrittverluste auftreten. • Synchronmotoren benötigen eine Starthilfe oder schaukeln/schwingen sich von selbst „in Tritt“. Synchronmaschine Die Synchronmaschine erhielt ihren Namen durch die Betriebseigenschaft, dass ihr Läufer exakt mit der durch die Netzfrequenz vorgegebene Drehzahl synchron umläuft. Für den Betrieb ist unbedingt ein Erregerfeld notwendig. Bevor eine Synchronmaschine ans Netz geschaltet wird, muss sie mit dem Netz synchronisiert werden. Um einen Synchronmotor stufenlos in der Drehzahl regeln zu können, wird Leistungselektronik, wie z.B. Frequenzumrichter, verwendet. Ein Drehgeber (Strichgeber, Resolver) misst ständig die Läuferstellung. Daraus ermittelt die Steuerungselektronik die tatsächliche Drehzahl. Bei Belastung läuft der Läufer des Synchronmotors dem Drehfeld im Winkel geringfügig hinterher (Polradwinkel). Synchronmaschinen können Blindleistung aufnehmen oder abgeben, dadurch kann die Maschine zudem zur Blindleistungskompensation verwendet werden. Synchronmaschine Anwendung Hauptanwendungen der Synchronmaschinen sind die Wechsel- und Drehstrom-Generatoren in den Kraftwerken. Fast die gesamte konventionelle elektrische Energieerzeugung geschieht mit Synchrongeneratoren. Auch die Lichtmaschinen in Autos sind überwiegend Synchrongeneratoren mit nachgeschaltetem Dreiphasengleichrichter. Ein besonders einfacher Synchrongenerator mit PermanentmagnetErregung ist der Fahrraddynamo. Jede Synchronmaschine kann im Prinzip sowohl als Synchrongenerator als auch als Synchronmotor laufen. Synchronmaschine Vorteile: • hoher Wirkungsgrad • geringes Massenträgheitsmoment • wartungsarm (wenn Erregung ohne Schleifringe) • Drehzahl von Belastung unabhängig • bei Permanentmagnet-Erregung keine elektrische Leistung für Erregung notwendig • Relativ großer Luftspalt möglich • Blindleistungssteuerung möglich Nachteile: • Magnetmaterial teuer für Permanentmagnet-Erregung • hoher Regelaufwand • läuft nicht selbstständig hoch Asynchronmaschine Bei der Asynchronmaschine bestehen die Spulen im Rotor (Läufer) aus kurzgeschlossenen Leiterschleifen. Für den Asynchronmotor findet daher auch die Bezeichnung Kurzschlussläufermotor Verwendung. Durch das sich ändernde Magnetfeld des Stators wird in den kurzgeschlossenen Leiterschleifen des Rotors ein Stromfluss und ein daraus resultierendes Magnetfeld induziert, das dem verursachenden Magnetfeld entgegen gerichtet ist. Die resultierenden Kräfte üben ein Drehmoment auf den Rotor aus. Lässt man das Statorfeld rotieren, 'schleppt' dieses den Rotor aufgrund oben beschriebener Wirkung mit. Zwangsläufig muss sich der Rotor geringfügig langsamer drehen als das Statordrehfeld (Schlupf), damit das dem Induktionsgesetz zugrunde liegende Prinzip, nämlich die Veränderung des Magnetfeldes pro Zeit, erfüllt bleibt. Bei Gleichlauf von Rotor und Drehfeld findet keine Induktion mehr statt, das übertragbare Drehmoment ist Null. Asynchronmaschine Der niedrige Wert gilt für 2-polige, der höhere Wert für 8-polige Elektromotoren Asynchronmaschine Anders ausgedrückt: Voraussetzung ist, dass der Rotor geringfügig langsamer drehen muss als das Statordrehfeld, damit sich das Magnetfeld innerhalb des mitdrehenden Rotors ständig ändert, was wiederum die Voraussetzung für die Induktion von elektrischer Spannung in den Rotorleitern ist. Eine Ausnahme stellt der Reluktanzmotor dar, dessen Läufer synchrone Drehzahl erreicht. Durch die Anwendung eines Frequenzumrichters, teilweise schon im Gehäuse integriert, kann die Drehzahl fast wie bei Universalmotoren variiert werden Asynchronmaschine Asynchronmaschine Anwendungsbeispiele Kleinleistungsmotoren • Pumpenantriebe in allen Industriebereichen • Kompressoren (z. B. Kältemittelkompressoren für kleinere Kühlräume) • Ventilatoren für alle Industriebereiche • Antriebe für Flurförderzeuge Mittelleistungsmotoren • Pumpen, Ventilatoren, Kompressoren für alle Industriebereiche • Pressenantriebe (Schwungrad-, Spindel-, Exzenter-) • Extruderantriebe • Traktionsantriebe für Autos und Busse (Elektro- oder Hybridfahrzeuge) • Werkzeugmaschinenantriebe (z. B. Hauptspindelantriebe) • Hilfsantriebe auf Schiffen, Lokomotiven etc. Asynchronmaschine Anwendungsbeispiele Hochleistungsmotoren • Pumpen, Ventilatoren, Kompressoren für alle Industriebereiche • Kraftwerkshilfsantriebe • Traktionsantriebe für Bahnen • Seil/Kettenzugantrieb Asynchronmaschine Das nebenstehende Bild zeigt den typischen Drehmomentenverlauf in Abhängigkeit von der Drehzahl. Im Dreiecksbetrieb hat der Motor im Vergleich zum Sternbetrieb etwa das dreifache Anzugsmoment. Die Betriebspunkte B1 oder B2 liegen jenseits des Kippmomentes K1 oder K2. Asynchronmaschine Charakteristischer Drehmomentenverlauf von Kurzschlussläufermotoren Asynchronmaschine Vor- und Nachteile Mit dem Siegeszug der Spannungsumformer werden heute nahezu ausschließlich Kurzschluss-Käfigläufermotoren (engl. squirrel cage induction motor) benötigt. Dieser Ausführungsart verdankt der Asynchronmotor seine Bezeichnung als „Arbeitspferd“ der elektrischen Antriebstechnik. Kombiniert mit einem entsprechend gesteuerten Frequenzumrichter ist er auch in der Lage, gegen große Gegenmomente von Arbeitsmaschinen anzulaufen. Die Frequenzumrichterbaugruppen übernehmen derzeit zunehmend auch die Aufgabe des Motorschutzes. Außerdem werden Motoren mit angebautem Frequenzumrichter angeboten. Hierdurch verringert sich der Verdrahtungsaufwand. Vorteile Asynchronmaschine • lange Lebensdauer, wartungsarm, kein Bürstenverschleiß beim Kurzschlussläufer (typischer mittlerer Ausfallabstand 20.000 Stunden) • kurzzeitig stark überlastbar (bis größer 2× Nennmoment) • nahezu konstante Drehzahl, kein „Durchgehen“ im Leerlauf • einsetzbar im Ex-Bereich (explosionsgefährdeter Bereich), da keine Bürsten oder Schleifringe (Vermeidung des Bürstenfeuers, etc. • „selbstständiger“ Anlauf möglich • vergleichsweise geringe Herstellungskosten • der Läufer ist spannungslos und kann auch in Flüssigkeiten, Gasen oder im Vakuum laufen. (Beispiel: Umwälzpumpe) • Anlauf gegen hohe Gegenmomente ohne Hilfsmittel (auch abhängig von Läuferbauform) • sehr robuste Ausführung, Medienverträglichkeit des Aktivteils hohe Drehzahltauglichkeit, daher bei Betrieb mit Spannungsumformer hohe Leistungsausbeute • hoher Wirkungsgrad im Feldschwächbereich Asynchronmaschine Nachteile • Drehzahlveränderung nur bei Sonderbauformen mit Polumschaltung oder mit zusätzlichem Frequenzumrichter möglich • insbesondere bei kleinen Ausführungen ca. 20 bis 30 % mehr Volumen pro Drehmoment gegenüber permanent – magnetisierten Synchronmotoren • 3 Außenleiter zur Versorgung notwendig (ersatzweise Frequenzumrichter oder Betriebskondensator (Kondensatormotor) bei Einphasenwechselstrom möglich) • kleinerer Wirkungsgrad im Vergleich zur permanent magnetisierten Synchronmaschine bei hoher Momentausnutzung • komplexe theoretische Verfahren zur Berechnung (im Vergleich zu anderen elektrischen Maschinen) • geringes Anlaufmoment, außer bei Verwendung eines Frequenzumrichters mit Hochlaufsteuerung • Schritt- bzw. Servomotoren haben bei Positionieraufgaben Vorteile und sind im Vergleich leichter Einphasen-Wechselstrommotoren Einphasen-Wechselstrommotoren werden für kleine Leistungen bis etwa 5 kW gebaut. Sie werden einphasig an ein Wechselstromnetz angeschlossen. Die gebräuchlichste Betriebsspannung hierfür ist 230V. Ein einphasiger Anschluss an ein Drehstromnetz ist ebenfalls möglich. Die Betriebsspannung entspricht dann der Sternspannung (Strangspannung U). Durch das einphasige Wechselfeld ist für den Motor keine eindeutige Drehrichtung gegeben, er läuft daher aus dem Stillstand nicht selbst an. Um eine eindeutige Drehrichtung festzulegen, wird im Ständer eine Hilfswicklung (Anlaufwicklung) angebracht, deren Strom über einen Kondensator zur Ständerwicklung phasenverschoben wird. So ergibt sich ein eindeutiges magnetisches Drehfeld, der Motor läuft immer in der vorgegebenen Drehrichtung an. Einphasen-Wechselstrommotoren Für Kreiselpumpenantriebe genügt in der Regel die Ausführung mit einem Betriebskondensator. Das Anzugsmoment des Motors beträgt hierbei das 0,3- bis 0,4-fache des Nennmoments. Falls dies nicht ausreicht, ist eine Ausführung mit Betriebs- und Anlaufkondensator möglich. Das Anzugsmoment bei dieser Ausführung beträgt das 1,5- bis 1,8-fache des Nennmoments. Der Anlaufkondensator wird nach dem Hochlauf durch einen Fliehkraftschalter abgeschaltet.