Informationszentrum für CO2-Technologien eV ~ Lösemittel

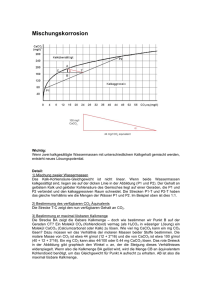

Werbung

Lösemittel Es existieren verschiedene Verfahren zur CO 2 -Abscheidung nach dem Verbrennungsprozess. Im Wesentlichen unterscheiden sich diese Verfahren nur durch die Wahl des verwendeten Lösemittels und den damit zusammenhängenden technischen Voraussetzungen. Welche der zurzeit erprobten Techniken in Zukunft zum Einsatz kommen werden, hängt unter anderem davon ab, wie teuer das Lösemittel ist und wie häufig es im Waschvorgang zirkulieren kann, bis es erneuert werden muss, wie viel Energie der gesamten Kraftwerksanlage zur Wiederaufbereitung des Lösemittels entzogen werden muss und wie viel Platz für die Errichtung einer solchen CO 2 -Waschanlage benötigt wird. Momentan wird insbesondere an den folgenden Verfahren geforscht: Advanced-Amine Die Methode Bei diesem Verfahren werden die gereinigten Rauchgase durch ein aminhaltiges Lösemittel geleitet. Die Amine reichern sich mit dem Kohlendioxid an und unter Zuführung von Wärme wird das CO2 anschließend kontrolliert freigesetzt, verflüssigt und zum Speicherort transportiert. Als Aminlösungen werden derzeit unter Anderem Diethanolamin (DEA), Methyldiethanolamin (MDEA) und Monoethanolamin angewendet und erprobt. Vorteile Die vom CO2 -befreite Aminlösung kann unproblematisch wieder aufbereitet werden. Zudem fallen nur geringe Abfallstoffe an und das Verfahren kann flexibel gestaltet werden. Ammoniak-Wäsche Die Methode Bei der Ammoniak-Wäsche wird Kohlendioxid im Rauchgas mit Hilfe von Wasser und Ammoniak in Hirschhornsalz umgewandelt und somit vorübergehend gebunden. Anschließend wird dem Hirschhornsalz Wärme zugeführt. Dadurch zerfällt das Hirschhornsalz und Kohlendioxid wird kontrolliert freigesetzt. Experten erwarten bei diesem Verfahren eine CO2 -Abscheiderate von etwa 90 Prozent. Vorteile Neuesten Erkenntnissen zufolge eignet sich Chilled Ammonia sowohl für neu gebaute als auch bereits im Betrieb befindliche Kraftwerksanlagen. Die Methode zeichnet sich durch eine hohe Toleranz gegenüber Sauerstoff und anderen Schadgasen im Rauchgas aus und bedarf laut Experten weitaus weniger Energie bei der Wiederherstellung des Lösemittels im Vergleich zum Advanced-AmineVerfahren. Zudem spricht die kostengünstige Herstellung für den Einsatz von Ammoniak als Lösemittel. Kalkwäsche Die Methode Bei der Kalkwäsche wird das bei der Herstellung von Strom anfallende Rauchgas in einen Karbonator geleitet. Dort geht das Kohlendioxid bei einer Temperatur von 600° bis 700° Celsius mit Kalk eine Verbindung zu Kalziumkarbonat ein. Der im Karbonator entstandene kohlensaure Kalk wird anschließend in einen sogenannten Regenerator überführt. Dort wird das CO2 durch Erhitzung auf Temperaturen zwischen 850° und 920° Celsius aus dem Kalziumkarbonat herausgelöst. Anschließend wird das Kohlendioxid durch Verdichtung verflüssigt und ist bereit für den Transport. Vorteile Die bei diesem Prozess entstehende Wärme kann zur Dampf- oder Stromerzeugung weiterverwendet werden.