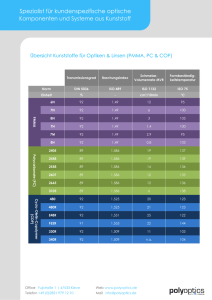

2 Theoretische Grundlagen

Werbung