Vakuum-Plasmatechnik

Werbung

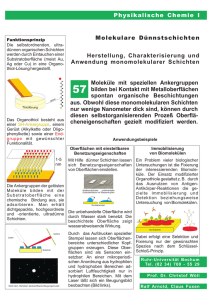

TECHNISCHE UNIVERSITÄT ILMENAU Fachgebiet: Plasma- und Oberflächentechnik Dr.-Ing. Birger Dzur Kirchhoff-Bau K 3013 Postfach 100565 98684 Ilmenau e-mail: [email protected] Tel: Fax: 03677 69 2835 03677 69 1533 http://www.tu-ilmenau.de/fakei/FG-Plasma-und-Oberf.891.0.html Vakuum-Plasmatechnik Handout für BA-WSW, 5.FS Stand: September 2009 Inhalt: Kap. 1 2 3 4 5 6 7 8 9 10 11 12 Thema Vakuumtechnik – allgemein Dünnschichttechnik - Übersicht Vakuum-Dünnschichttechnologien Plasmaunterstützte Verfahren der Oberflächentechnik Nicht-thermische Gasentladungen Gleichstrom-Glimmentladungen Kapazitiv gekoppelte Entladungen (CCP) Induktiv gekoppelte Entladungen (ICP) Mikrowellenplasmen Teilchenstrahlen Dielektrisch behinderte Entladungen Dünne Schichten Seite 2 4 7 9 9 12 16 16 17 19 21 25 allgemeine Literaturempfehlungen: H. Frey, G. Kienel Dünnschichttechnologie; VDI Verlag, 1987 H. Frey (Hrsg) Vakuum-Beschichtungen (Teil 1 und 2); VDI Verlag, 1995 S. Grainger Funktionelle Beschichtungen in Konstruktion und Anwendung; Eugen G. Leuze Verlag, 1994 Pritzlaff/Lautner CVD-Beschichtungstechnik; Eugen G. Leuze Verlag, 1997 HINWEIS: Dieses Handout enthält insbesondere bei Bildern und Zahlenangaben keine Quellangaben und ist daher für eine Nutzung in eigenen Publikationen nur bedingt verwendbar! ergänzende LV´s in Werkstofftechnik II: o Technologie des thermischen Plasmas (2-0-1) ergänzende LV´s im Ma-WSW-Studium: o Pflichtmodul 2 „Oberflächentechnik“: Physikalischer Verfahren II o Technisches Wahlmodul 1.3. „Oberflächentechnik“: o Plasmatechnologien o Niederdruck-Beschichtungsverfahren o Plasmaoberflächentechnik LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 1 von 30 1. Vakuumtechnik - allgemein Eigenschaften und Anwendungen des Vakuums Licht, Teilchen, Festkörper, elektrische, magnetische und Gravitationsfelder breiten sich im Vakuum aus; dagegen benötigen Schallwellen ein materielles Medium und können sich daher im Vakuum nicht ausbreiten. Wärmestrahlung kann sich als elektromagnetische Welle auch im Vakuum fortpflanzen. Dagegen führt die Absenkung des Drucks zur Verminderung der materiegebundenen Wärmeübertragungsprozesse. Die Verringerung von Wärmeströmung (Konvektion) und Wärmeleitung (Konduktion) (siehe Gitterschwingungen; Phononen) findet Anwendung in der Thermoskanne (Dewar-Gefäß). Die hohe elektrische Durchschlagsfestigkeit im Hochvakuum wird in Vakuumkondensatoren der Hochleistungselektronik und dem Hochspannungsteil von evakuierten Röntgenröhren genutzt. Allerdings sinkt zunächst bei Absenkung des Drucks ausgehend vom Normalluftdruck die Durchschlagsfestigkeit. Das Minimum der Durchschlagsfestigkeit in Luft wird bei einem Druck von 1 mbar erreicht, wo sie nur noch ca. 0,3 kVcm-1 beträgt. Wird der Druck weiter in Richtung Hochvakuum abgesenkt, vergrößert sich die Durchschlagsfestigkeit wieder exponentiell. Wie bei Atmosphärendruck gelten im Vakuum die Gesetze der klassischen kinetischen Gastheorie zur Beschreibung der Verhältnisse in verdünnten Gasen. Angabe des Vakuums Angabe als relativer Wert Im Bereich des Grob- oder Arbeitsvakuums wird in der Praxis das Vakuum als Relativwert angegeben: der Unterdruck wird in seinem Verhältnis zum Umgebungsdruck (relativ zum Umgebungsdruck) angegeben. Der angegebene Vakuumwert hat ein negatives Vorzeichen, weil der Umgebungsdruck (Atmosphärendruck) als Bezugspunkt mit 0 angenommen wird. Angabe als absoluter Wert Im Bereich der Wissenschaft und im Fein- und Hochvakuum wird das Vakuum als Absolutwert angegeben: der Unterdruck wird in seinem Verhältnis zum absoluten Nullpunkt (wie z.B. im Weltall) angegeben und hat somit ein positives Vorzeichen. In den nachstehenden Umrechnungstabellen finden Sie die Vergleichswerte zwischen Absolut- und Relativdruck. Dort finden Sie auch Hinweise zu anderen Maßeinheiten. Maßeinheiten Die zur Zeit gültige Maßeinheit für das Vakuum ist Pascal [Pa]. Technisch werden Kilopascal [kPa = 1.000 Pa] und Megapascal [MPa = 1.000.000 Pa] verwendet. Aber auch Hektopascal [hPa = 100 Pa] sind üblich, weil hier die Umrechnung zur ehemaligen Einheit Millibar [mbar] einfach ist: 1 hPa = 1 mbar. Es gilt: 1kPa = 10 hPa = 10 mbar = 7,5 Torr. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 2 von 30 Vakuumeinteilung Man unterscheidet in der Technik unterschiedliche Qualitäten des erzielten Vakuums nach der Menge der verbleibenden Materie (gemessen durch den Druck in Pa = Pascal oder mbar = Millibar): Bereich Grobvakuum Feinvakuum Hochvakuum Ultrahochvakuum p [Pa] 102..105 10-1..102 10-5..10-1 < 10-5 n [m-3] 1022..1025 1019..1022 1015..1019 < 1015 λ [m] 10-6..10-8 10-1..10-6 103..10-1 > 103 Kn < 0,1 0,01 .. 1 >1 >> 1 Strömung viskos Knudson molekular molekular Erläuterungen: • Grobvakuum: Druckbereich: 1 mbar bis Umgebungsdruck Anwendungsgebiete: Dies ist der Arbeitsbereich, in dem die Anwendungen der Handhabungstechnik liegen. Hier spielt für die Vakuum-Anwendung das Material der Werkstücke eine entscheidende Rolle. Bei dichten Oberflächen (z.B. Metalle, Kunststoffe) wird in aller Regel mit 60 % bis 80 % Vakuum gearbeitet. Bei porösen/luftdurchlässigen Materialien (z.B. Kartonagen, PressSpanplatten) muss das erreichbare Vakuum für eine Berechnungsgrundlage erst durch Messungen ermittelt werden. In der Regel arbeitet man aber mit ca. 20 % bis 40 % Vakuum. • Feinvakuum: Druckbereich: 10(-3) bis 1 mbar Unterdruck Anwendungsgebiete: Stahlentgasung, Produktion von Glühlampen, Gefriertrocknung von Lebensmitteln oder Trocknung von Kunststoffen. • Hochvakuum: Druckbereich: 10(-3) bis 10(-7) mbar Unterdruck Anwendungsgebiete: Schmelzen oder Glühen von Metalleoder Herstellung von Elektronenröhren. • Ultrahochvakuum: Druckbereich: < 10(-7) mbar Unterdruck Anwendungsgebiete: Zerstäuben von Metallen, Aufdampfen von Metallen (Beschichten) oder ElektronenstrahlSchmelzen. Vakuumerzeugung Auf der Erde kann man ein Vakuum herstellen, indem man einen abgeschlossenen Hohlraum, den Rezipienten, vom darin enthaltenem Gas mittels geeigneter Vakuumpumpen befreit. Das einfachste Gerät zum Herstellen eines (minderwertigen) Grobvakuums ist die Wasserstrahlpumpe. Spezialpumpen mit Kühlfallen reduzieren die Gasmenge weiter. Vakuumpumpen werden je nach ihrem physikalischen Wirkprinzip in Gastransfervakuumpumpen und in gasbindende Vakuumpumpen eingeteilt. Gastransfervakuumpumpen transportieren Teilchen entweder in einem geschlossenen Arbeitsraum (Verdrängervakuumpumpen) oder durch Impulsübertragung auf die Teilchen (z.B. durch Stöße). Gasbindende Vakuumpumpen erzielen ihre Pumpwirkung indem sie Teilchen an Festkörperoberflächen binden - dieser Vorgang wird allgemein als Sorption bezeichnet - und folglich den Druck im Rezipienten vermindern. Zu den gasbindenden Vakuumpumpen gehören unter anderem Getterpumpen, Kryopumpen oder auch Adsorptionspumpen. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 3 von 30 Vakuum-Messung Vakuummeter sind Messgeräte zur Bestimmung des Gasdrucks in einem Vakuum. Man kann sie nach dem physikalischen Prinzip und nach dem Druck-Messbereich einteilen. Zum Teil sind sie verfeinerte Ausführungen von Manometern: • direkte Messung durch Messung der Kraft auf eine Fläche • indirekte Messung durch Messung der Wärmeleitfähigkeit eines Drahtes • indirekte Messung durch Messung von Entladungsströmen (siehe auch IonenDruckmessgerät). Werkstoffe für die Vakuumtechnik Auswahlkriterien: - Gasdichtheit - geringer Eigendampfdruck - geringer Fremdgasgehalt - saubere, glatte Oberflächen - chemische Beständigkeit - Temperaturbeständigkeit - mechanische Festigkeit. Werkstoffe: - Metalle und Legierungen o St und VA: Vakuumanlagen und -kessel o Cu und Ms: Dichtungen und Durchführungen (Kryotechnik) o Al und Al-Leg.: Kleinflanschbauteile o Ag und Au: Dichtungen, Kontakte o Ni-Leg.: Glas- Metallverschmelzungen bei Durchführungen - Glas: Stromdurchführungen - Keramiken: Stromdurchführungen - Elasomere: Dichtungen. 2. Dünnschichttechnik – Übersicht Die gesamte Oberflächentechnik umfasst bekanntlich vier Schwerpunkte, die einzeln oder kombiniert für das Erreichen der gewünschten Eigenschaften eingesetzt werden können: Oberflächenmodifikation (nur auf der Oberfläche), Randschichtmodifikation (in die Tiefe), die Beschichtung (in die Höhe) und das Abtragen der Oberfläche. Zu jedem dieser Schwerpunkte gehört eine Vielzahl unterschiedlichster Technologien und zu jeder Technologie gehören Methoden der Vor- und eventuell Nachbehandlung. Jede für sich ist wiederum ein eigenständiges Verfahren, aber in ausnahmslos allen Bereichen können Gasentladungen eine Rolle spielen. Dömänen der Dünnschichtechnologien sind insbesondere die Oberflächenmodifikation und der Abtrag bzw. die Herstellung dünner Schichten. Die Wechselwirkungen von Teilchen mit einer Oberfläche werden dabei hauptsächlich von der kinetischen Energie der Teilchen bestimmt. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 4 von 30 5 Prozesswahrscheinlichkeit 2 1 3 1 4 0 10-1 1 Anlagerung 103 10 2 10 1 Kinetische Teilchenenergie [eV] 100 2 Einlagerung 3 Energetische Spitzen 4 Sputtern 10 4 5 Implantation Prozesswahrscheinlichkeit und Veranschaulichung der Wechselwirkungsprozesse Oberflächenmodifikation Etwas modifizieren bedeutet es verändern. Oberflächenmodifikation bedeutet hier die Veränderung eines sehr eng begrenzten Bereiches der Oberfläche. Die Wirkung beschränkt sich nur auf einige Atomlagen. Zu dieser Verfahrensgruppe gehören: - Aktivierung: Aktiv bedeutet „tätig“ werden. Eine Oberfläche ist aktiv, wenn sie energetisch günstige Stellen oder freie Bindungen aufweist, an die sich zum Beispiel andere Teilchen einfacher anlagern können (Beschichtung). - Mikroreinigung: Hier ist das Entfernen von angelagerten Gas- oder Flüssigkeitsfilmen gemeint (Desorption), aber auch das Entfernen von dünnen Oxidfilmen oder anderen Bereichen der Oberfläche, wobei der Abtrag auf einige Atomlagen beschränkt ist. - Funktionalisierung: Hierunter versteht man Techniken, die eine Oberfläche zum Beispiel benetzbar machen oder genau das verhindern. Das kann man auf Kunststoffen durch die Bildung oder Zerstörung von Bindungen oder so genannten funktionellen Gruppen erreichen, allgemein auch mit sehr dünnen Schichten. Beispiele für plasmagestützte Verfahren der Oberflächenmodifizierung sind: - Die Reinigung und Aktivierung von Halbleiteroberflächen (Silizium-Wafer) mit UV-Strahlung: Dafür werden UV-Strahlungsquellen verwendet, die auf DBD- und Glimmentladungen beruhen. Sie haben den Vorteil, dass sie nicht heiß werden und so auch die Substrate nicht besonders stark thermisch belastet werden. Auch vor der Beschichtung mit Ionenstrahlen werden Oberflächen durch die Steuerung der Ionenenergie aktiviert und gereinigt. - Die Funktionalisierung von Kunststoffen: Zunehmend werden hier umweltgefährdende, nasschemische Prozesse durch Plasmaverfahren ersetzt. Klassiker sind DBD-Anordnungen. So werden die Folien für Verpackungen und Tüten großtechnisch in Durchlaufverfahren zunächst plasmabehandelt, um ihre Oberflächenenergie zu erhöhen. Nur so können sie anschließend bedruckt werden. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 5 von 30 Das Abtragen dünner Oberflächenbereiche Dazu gehört der Begriff „Sputtern“. Er kommt vom englischen Wort für „zerstäuben“. Man nennt dieses Verfahren deshalb auch oft „Katodenzerstäubung“. Dabei werden schwere, positive Edelgasionen (Argon oder Xenon) „kalt“ auf die Katode beschleunigt. Dort geben sie ihre kinetische Energie als Impulsstoß ab und können Atome aus der Katode herauslösen. Diese bilden dann im Gegensatz zu thermischen Verdampferquellen einen „kalten Dampf“. Die Anzahl der herausgelösten Atome pro auftreffendem Ion bezeichnet man als Sputterrate (englisch: sputter yield). auftreffende Kationen herausgelöste Atome + + erste Atomlagen der Katode Prinzip der Katodenzerstäubung durch schwere Ionen Als Ionenquellen kommen prinzipiell alle nicht-thermischen Gasentladungen in Frage. Bekannteste Technologien sind: - das Gleichstrom-Diden- oder Triodensputtern (Glimmentladung), - das Magnetron-Sputtern (Mikrowellen-angeregt), - das Sputtern mit Ionenstrahlen. Herstellung dünner Schichten Sie hat gerade in den letzten Jahren eine rasante Entwicklung erfahren. Sie basiert auf der Mikroelektronik und der Mikrosystemtechnik, also dem Trend, zu immer kompakteren, kleineren und dabei auch immer komplexeren Strukturen und Bauteilen zu kommen. Die Vakuumverfahren sind insbesondere Verfahren der Dünnschichttechnik. Dünne Schichten sind laut Definition nach DIN Schichten von < 1 nm bis < 10 µm. Dünne Schichten sind eine Domäne aller nicht-thermischen Plasmen. Ein Grund dafür ist die Reinheit der Plasmen und damit auch der Schichten. Dünne Schichten unterscheiden sich von dicken in zwei wesentlichen Gesichtspunkten: • Das zunehmende Verhältnis von Oberfläche zu Volumen. • Die (im Gegensatz zu thermisch gespritzten Schichten) von den Herstellungsbedingungen abhängige Mikrostruktur. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 6 von 30 Trotzdem sind vier Zonen zu unterscheiden: • Substratwerkstoff • Übergangszone • Schicht • Oberfläche (d.h. Wechselwirkung mit der umgebenden Luft). Dabei sind alle vier gleichwertig für den Schichtaufbau. 3. Vakuum-Dünnschichtechnologien Anm: In diesem Abschnitt ist „Dünnschicht„ nicht auf eine dünne Schicht beschränkt, sondern bezieht ausdrücklich auch den Abtrag dünner Oberflächenbereiche ein! Man unterscheidet bei den Vakuum-Dünnschichttechnologien zwei Grundtypen: - Die chemische Gasphasenabscheidung: CVD (chemical vapor deposition). - Die physikalische Gasphasenabscheidung: PVD (physical vapor deposition). Die Begriffe und Abkürzungen wurden im Jahr 1960 von John M. Blocher Jr. geprägt. Die wesentlichen Unterschiede sind in der folgenden Tabelle zusammen gefasst. Es ist für die Unterscheidung der beiden Technologiefamilien nicht ausschlaggebend, ob eine chemische Reaktion stattfindet, sondern wo: Bei der CVD findet eine chemische Oberflächenreaktion statt, die Schichtbildung bei der PVD ist dagegen rein physikalisch. Die Diffusion auf der Oberfläche ist bei beiden Gruppen Voraussetzung dafür, dass sich eine geschlossene Schicht bildet. Die schichtbildenden Substanzen wandern so zu energetisch günstigen Positionen, wo sie sich anlagern können und Keime bilden. Dafür ist eine entsprechende Substrattemperatur Voraussetzung Da bei der CVD außerdem gasförmige Reaktionsprodukte entstehen und abtransportiert werden müssen, wird klar, warum der Druck hier höher sein muss: Eine Strömung kann es nur bei höherem Druck geben! Ausgangssubstanzen Schritte Druck Verfahren PVD fest (Target) Verdampfung Transport zum Substrat (Reaktion im Gasraum) Adsorption (Kondensation) Oberflächendffusion ↓ Schicht Hoch- und Ultrahochvakuum Zerstäuben (Sputtern) Aufdampfen CVD gasförmig (Precursor) Injektion Transport zum Substrat (Reaktion im Gasraum) Adsorption (Anlagerung) Oberflächendffusion Oberflächenreaktion ↓ Schicht Desorption (Lösen v.d. Oberfläche) Abtransport Grobvakuum bis Atmosphärendruck Plasmaunterstützt (PE-CVD) Plasmaaktiviert (PA-CVD) LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 7 von 30 PVD-Verfahren Es beginnt bei der PVD alles damit, dass man einen festen Ausgangsstoff in den gasförmigen Zustand überführen muss. Der einfachste Weg ist dabei die thermische Verdampfung. Viele plasmalose PVD-Verfahren arbeiten mit Lasern, Strom oder Induktionserwärmung. Aber auch Gasentladungen kommen dafür in Frage, und zwar vor allem der Lichtbogen im Vakuum, Elektronenstrahlen und Glimmentladungen. Zu den PVD-Verfahren gehört außerdem das Sputtern und das Ionenplattieren. Bei letzterem sind die auf die Oberfläche beschleunigten Ionen nicht mehr Edelgase, sondern Bestandteile der späteren Schicht, die auf der Oberfläche nur noch entladen werden (rekombinieren). Alle PVD-Verfahren können passiv oder reaktiv sein. Letzteres bedeutet, dass man in der Dampf- bzw. Gasphase chemische Reaktionen ablaufen lässt. Die Schichtbildung selbst bleibt aber auch dann -wie bei den passiven Verfahren mit Edelgasionen- rein physikalisch. Verdampfen oder Sputtern kann man praktisch alle Werkstoffe. Die Vielfalt der Schichten ist daher entsprechend enorm. CVD-Verfahren Neben plasmalos, thermisch angeregten CVD-Prozessen sind es hier zwei Grundvarianten: - plasmaaktivierte CVD (PA- oder plasma activated CVD): Das Plasma stellt reaktive Ionen und angeregte Zustände bereit und heizt gleichzeitig das Substrat, um das Wachstum der Schichten (Oberflächendiffusion, Keimbildung) zu begünstigen. - plasmaunterstützte CVD (PE- oder plasma enhanced CVD): Das Plasma stellt nur reaktive Ionen und angeregte Zustände bereit, ist aber räumlich vom Substrat getrennt. Die Temperaturbelastung wird so reduziert, aber auch die Wachstumsgeschwindigkeit der Schichten. Bei den Oberflächenreaktionen unterscheidet man vier Typen: - Chemosynthese: Reaktionen mit Gasen o Beispiel Titannitridabscheidung: TiCl4(gas) + 1/2N2(gas) + 2H2(gas) → TiN(fest) + 4HCl(gas) - Pyrolyse: thermische Zersetzung o Beispiel Siliziumabscheidung: SiH4(gas) → Si(fest) + 2H2(gas) - Disproportionierung: eine Form der Redoxreaktion o Beispiel Germaniumabscheidung: 2GeJ2(gas) → Ge(fest) + GeJ4(gas) - Fotopolymerisation: Bildung von Kunststoffschichten (Polymeren) unter dem Einfluss von Strahlung. Für CVD-Prozesse kann man thermische und nicht-thermische Plasmaverfahren einsetzen. Einschränkungen gibt es allerdings dadurch, dass nicht für alle gewünschten Schichten Ausgangssubstanzen existieren, die mit der Oberfläche reagieren. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 8 von 30 4. Plasmaunterstützte Verfahren der Oberflächentechnik Übersicht zu plasmagestützten Verfahren der Oberflächentechnik: 5. Nicht-thermische Gasentladungen Eigenschaften des Niederdruckplasmas Aufgrund der geringen Drücke und damit der geringen Teilchendichten bei Drücken kleiner als 102 Pa überwiegt die Zahl der Wandstöße gegenüber den Zusammenstößen der Teilchen untereinander. Die mittlere freie Weglänge ist so groß, dass die Teilchen vor allem mit der Wand wechselwirken. Damit ist auch der Energieaustausch der Teilchen untereinander eingeschränkt, so dass man nicht mehr von einer einheitlichen Temperatur der Teilchen ausgehen darf. Die Elektronen haben eine viel höhere Temperatur (gemessen in eV) als die schweren Teilchen, es liegt ein Nichtgleichgewichtsplasma vor . LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 9 von 30 10 5 Te Temperatur [K] 104 103 Tg 102 10-4 10-3 10-2 10-1 1 101 102 103 Druck [kPa] Teilchentemperaturen als Funktion des Druckes Die Elektronen sind aufgrund ihrer geringeren Masse und ihrer höheren Beweglichkeit gegenüber den Ionen die für den Stromtransport verantwortlichen Ladungsträger. Die Energieaufnahme aus dem angelegten elektrischen Feld erfolgt in der Zeit, die zwischen zwei Zusammenstößen erfolgt. Die großen freien Weglängen führen somit zu einer großen Energieaufnahme: Die Energieaufnahme ist größer als die Energieabgabe, deshalb folgt Te >> TG. Zwischen der Driftgeschwindigkeit u und der elektrischen Feldstärke besteht bei thermischen Plasmen der lineare Zusammenhang u = b E mit der Beweglichkeit b als Proportionalfaktor. E p In Niederdruckplasmen gilt u ∝ , aber b = f ( E / p ), so dass die Proportionalität von u nicht ganz exakt ist, zeigt aber die Abhängigkeit von Druck und Feldstärke. Es gilt: kleiner Druck: sehr kleiner Druck: großer Druck: E p E p E p groß sehr groß klein stationäre Driftbewegung instationäre Driftbewegung, ⇒ Teilchenstrahlbildung thermisches Gleichgewicht Aufgrund der geringen Teilchendichte werden nur Ionisationsgrade von 10-4 erhalten, d.h. das Niederdruckplasma besteht hauptsächlich aus neutralen, aber angeregten Partikeln. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 10 von 30 Überblick zu technisch genutzten Gasentladungen Nicht-thermische Gasentladungen können stationär oder instationär (HF-Entladungen) sein. In der Übersicht enthalten sind auch Informationen zu: - technischen Bezeichnungen und gängigen (meist englischen) Abkürzungen, - der Unterscheidung in nicht-thermische (NT) und thermische (T) Plasmen, - der eventuellen Notwendigkeit eines Vakuums (V), - wichtigen Anwendungen in Stichworten. Entladungsform Koronaentladung Glimmentladung normale Glimmentladung anormale Glimmentladung kapazitiv gekoppelte HFEntladung induktiv gekoppelte HFEntladung Mikrowellenplasma Elektronenstrahlen Ionenstrahlen Abk. DBD HF X GD V Anwendungen UV-Lampen, Plasma-TV, Ozonerzeugung, Laserdrucker und Kopierer, Umwelttechnik, Elektrotechnik, Oberflächentechnik X CCP X X Beleuchtungstechnik Oberflächentechnik Oberflächentechnik ICP X X Oberflächentechnik µW EB X X X Oberflächentechnik Bildröhren, Schweißen, Schneiden, Oberflächentechnik, Analytik Oberflächentechnik, Analytik, Triebwerke, Medizin, IB X Nicht-stationäre Entladungen unterscheiden sich von den bisher behandelten stationären Entladungsformen insbesondere dadurch, dass ihre Existenz nicht mehr an einen Elektrodenmechanismus räumlich gekoppelt ist. Das Plasma existiert frei zwischen den Elektroden und zwar dann, wenn die Amplitude der Schwingung kleiner als der halbe Elektrodenabstand wird. Ionen und Elektronen können dann dem schnellen Wechsel des äußeren Feldes nicht mehr folgen. Wenn das Plasma von den Elektroden entkoppelt ist, können auch keine Verunreinigungen durch die Elektroden entstehen. Diese Plasmen sind deshalb vor allem für Bereiche interessant, wo schon kleinste Verunreinigungen große Wirkungen hervorrufen. Das ist zum Beispiel in der Analytik der Fall, aber besonders auch in der Mikroelektronik und Mikrosystemtechnik Die Energie für die jetzt folgenden Entladungen wird in Form elektromagnetischer Wellen zugeführt. Wechselfelder unterteilt man in vier unterschiedliche Frequenzbereiche: - Niederfrequenz: < 50 Hz - Übergangsbereich: 50 kHz bis 5 MHz - Hochfrequenz: 5 MHz bis 100 MHz - Mikrowelle: > 1 GHz. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 11 von 30 Hier spielen die kollektiven Wechselwirkungen, speziell die Schwingungen eine entscheidende Rolle. Im Plasma kommt es durch Ladungsverschiebungen im elektrischen Feld zu charakteristischen Schwingungen. Diese Schwingungen haben eine bestimmte Frequenz, die im Wesentlichen von der Elektronendichte abhängt. Um durch eine äußere Schwingung Energie in das Plasma zu bringen, muss eine wichtige Randbedingung eingehalten werden: Die Frequenz der äußeren Schwingung muss immer größer sein, als die Eigenfrequenz des Plasmas! Dann bekommen die Teilchen Bewegungsenergie zugeführt und es kommt zunehmend zu Ionisierungsprozessen. Ist die Frequenz kleiner, werden äußere Schwingungen einfach reflektiert. Das bedeutet aber auch, dass es für solche Plasmen immer eine maximale Elektronendichte gibt. Oder anders: Wird der Ionisierungsgrad zu hoch, verlischt die Entladung. Auch das ist ein Grund, warum diese Entladungen meist nur im Vakuum funktionieren, wo die Teilchendichte ohnehin niedrig ist. 6. Gleichstrom-Glimmentladungen Grundlagen Die Glimmentladung ist eine Form der selbständigen Gasentladung, die im Unterdruck (Grobvakuum) durch Anlegen eines äußeren elektrischen Feldes generiert wird. Dazu müssen zunächst durch eine äußere Quelle primäre Ladungsträger bereitgestellt werden. Praktisch wird dies meist durch eine Überhöhung der Spannung über die Durchschlagspannung (sh. auch U-I-Kennlinie der Gasentladung) oder durch zusätzliche Glühkatoden realisiert. Die für Glimmentladungen typischen, katodischen und anodischen Glimmlichter treten erst bei niedrigeren Drücken (< 0,5 bar) als Folge von unterschiedlichen Geschwindigkeiten der Ladungsträger und angeregten Zustände (Laufzeitdifferenzen) auf. Im folgenden Bild sind die Charakteristika einer Glimmentladung schematisch dargestellt. Die raumladungsbedingten elektrischen Parameter zur Aufrechterhaltung der Gasentladung ergeben räumlich bestimmte Leuchterscheinungen, die durch Dunkelräume voneinander abgegrenzt sind. Die sich dort befindenden Elektronen besitzen nicht genug Energie, um beim Stoß Atome und Ionen zum Leuchten anzuregen und müssen erst wieder im elektrischen Feld beschleunigt werden. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 12 von 30 Glimmentladungs-Charakteristika Räumliche Struktur der Entladungsstufen Von der Kathode zur Anode schreitend, lässt sich die Glimmentladung je nach Druck in bis zu acht aufeinander folgende Schichten unterteilen: • Der Kathode am nächsten ist der Aston-Dunkelraum. Er ist ziemlich dünn, jedoch gut sichtbar, wenn sich Edelgase oder Wasserstoff in der Entladungsröhre befinden. • Es folgt eine dünne, rötliche Lichthaut, die als erste Kathodenschicht oder Glimmhaut bezeichnet wird. • Daran schließt sich eine lichtschwächere Zone, welche Hittorf- oder CrokesDunkelraum genannt wird. • Der hellste Teil des Entladungsvorganges ist das negative Glimmlicht, welches vom Hittorf-Dunkelraum klar abgegrenzt ist und zur anderen Seite hin schwächer wird. • Die darauf folgende lichtlose Zone nennt man Faraday-Dunkelraum. • Weiter schließt sich die Positive Säule an, die je nach Druck und Gasfüllung als hängendes Lichtband oder in Form von getrennten Schichten in Erscheinung tritt. • In der Nähe der Anode tritt das Anodische Glimmlicht auf. • Direkt an der Anode befindet sich der Anoden-Dunkelraum. Die für den Energieumsatz in der Glimmentladung wichtigsten Entladungsteile sind das Katodenfall- und das sich anschließende Übergangsgebiet. Daher sind für wichtige Anwendungen der Glimmentladung in der Oberflächentechnik die Werkstücke als Katode geschaltet. An diese schließt sich im Wesentlichen der Faradaysche Dunkelraum, die positive Säule und das Anodenglimmlicht bzw. der Anodenfallraum an. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 13 von 30 Bestimmend für die Aufrechterhaltung einer selbständigen Glimmentladung ist der TOWNSEND-Mechanismus, also ein Zusammenspiel von Stoßionisation im Gasraum (Stoß der im elektrischen Feld in Richtung Anode beschleunigten, schnellsten Elektronen gemäß der Maxwell-Bolzmann-Verteilung und Bildung einer Elektronenlawine) und Sekundärelektronenemission an der Katode (Rückkopplung der Entladung auf die Katode durch den ankommenden Ionenstrom). Für letzteren Prozess ist charakteristisch, dass nur ein Bruchteil der ankommenden Ionen genug Energie für die Ionisation mitbringt, da es im Katodenfallgebiet verstärkt zu Stößen mit Neutralteilchen (Energieabgabe) kommt. Normale und anormale Glimmentladung Im Bereich der normalen Glimmentladung stellt sich der Katodenfall zunächst unabhängig von der Stromstärke ein. Die Katode ist nicht vollständig vom Glimmsaum bedeckt. Die Änderung der Stromstärke bewirkt daher eine Änderung des Entladungsquerschnittes, die Stromdichte bleibt konstant. Bei höheren Stromstärken ist die Katode vollständig vom Plasma bedeckt, die Eigenschaften des Katodenfalles sind stromstärkeabhängig, da ein Ausgleich über den Entladungsquerschnitt nicht mehr möglich ist. Dieser Zustand wird als anormale Glimmentladung bezeichnet. Der anormale (steile) Bereich der U-I-Charakteristik wird wegen der vollständigen Bedeckung der Katodenoberfläche und der höheren Effektivität durch höhere Plasmaenergie in der Oberflächentechnik bevorzugt, birgt aber auch die Gefahr in sich, dass geringe Änderungen in der Entladung zur Ausbildung von Funken- und Lichtbogenentladungen und damit zur Beschädigung oder gar Zerstörung des Substrates führen. Deshalb hat sich die gepulste Entladung durchgesetzt, die zwei Vorteile bietet: - Durch die Wahl von Pulszeiten, die mindestens eine Größenordnung unter der zur Ausbildung einer Bogenentladung erforderlichen Zeit liegen, wird die Lichtbogenbildung verhindert. Über die Variation von Pulszeit (tON) und Pulspause (tOFF) ist eine definierte Steuerung des Energieeintrages möglich. Die Plasmaleistung der gepulsten Glimmentladung ergibt sich zu: PPlasma = U ⋅ I ⋅ ton ton + toff ton wird als Tastverhältnis bezeichnet. Das Prinzip des Pulsens ist in ton + toff folgender Abb. dargestellt. Der Ausdruck LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 14 von 30 Schematische Darstellung des Pulsens Die räumliche Ausdehnung von positiver Säule und negativem Glimmlicht in der Glimmentladung wächst mit sinkendem Druck. Für technische Anwendungen (3dimensionale Elektroden) muss daher eine als Hohlkatodeneffekt bezeichnete Erscheinung beachtet werden, wenn die Dicke des Glimmsaumes in Bereiche der räumlichen Ausdehnung von Löchern oder Spalten, bzw. des Abstandes zwischen zwei Substratteilen in einer Charge kommt. Das Bild unten zeigt die Glimmentladung in einer Plasmanitrieranlage. Aus dieser Abbildung wird der Effekt anhand der unterschiedlich starken Leuchterscheinung erkennbar. Die Hohlkatode in den Spalten führt zur örtlichen Überhitzung und kann das zu behandelnde Bauteil zerstören. Andererseits kann dieser Effekt aber auch gezielt genutzt und angewendet werden (Beispiel: Hohlkatodensputtern). Glimmsaum an einem Gestellteil Glimmsaum im Spalt: Hohlkatode! Glimmentladung beim Plasmanitrieren (Fa. ELTRO, Baesweiler) Technische Anwendungen der Glimmentladung Die Beleuchtungstechnik ist außerhalb der Oberflächentechnik die wichtigste und generell auch die bekannteste Anwendung der Glimmentladung. Bei Leuchtstoffröhren handelt es sich um Gasentladungslampen, die mit geringen Mengen Edelgas gefüllt und an der Innenseite der Röhre mit einem fluoreszierenden Leuchtstoff beschichtet sind. Als eigentliches Leuchtmittel ist zusätzlich eine geringe Menge Quecksilber in der Röhre, welche durch das Plasma angeregt hauptsächlich ultraviolettes Licht abstrahlt. Dieses wird von der Beschichtung in sichtbares Licht umgewandelt. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 15 von 30 In der Oberflächentechnik versucht man dagegen immer mit viel Energie zu arbeiten. Hier kommt die anormale Glimmentladung zum Einsatz. Die Gastemperaturen können hier bis 1.000 °C betragen. Wichtigste Anwendungsgebiete sind: - Verfahren zur Aktivierung und Reinigung von Oberflächen (Oberflächenmodifikation) - PVD/CVD-Verfahren (Beschichtungen) - Plasmadiffusionsverfahren (Randschichtmodifikation). 7. Kapazitiv gekoppelte Entladungen Hierbei handelt es sich im Prinzip um eine einfache Kondensatoranordnung. Ein Kondensator ist ein passives Bauelement, der Name kommt vom lateinischen Begriff für „dicht gedrängt“. Das bezieht sich hier auf die Ladungsträger. Im einfachsten Fall besteht der Kondensator aus zwei Platten, die durch einen Isolator (Dielektrikum) voneinander getrennt sind. Der Kondensator speichert Energie, indem er die Ladungsträger trennt und auf einer Elektrode zusammendrängt. Das Maß für die Speicherfähigkeit ist seine Kapazität. Um ein kapazitiv gekoppeltes Plasma (abgekürzt: CCP, vom englischen capacitively coupled plasma) zu erzeugen, benötigt man also nur eine Kondensatoranordnung und ein Vakuum-Gefäß. Der Kondensator muss an eine Hochfrequenz-Quelle (HF, in englischen auch RF, von radio frequency) angeschlossen werden. Radiofrequenzen, liegen typischerweise im Bereich von Kilohertz. Die zugehörigen Elektronendichten betragen etwa 1011 bis 1013 pro cm³. Typische Gastemperaturen liegen zwischen Raumtemperatur und 2.000 K. Der Druck beträgt um 0,1 mbar (10 Pa, Feinvakuum). Anordnungen zur Erzeugung eines CC-Plasmas Links: planparallele Anordnung rechts: konzentrische Anordnung 8. Induktiv gekoppelte Entladungen Auch der Begriff „Induktion“ kommt aus dem Lateinischen und bedeutet „hineinführen“. Jeder stromdurchflossene Leiter ist ja von einem Magnetfeld umgeben. Das breitet sich wellenförmig aus und kann so Energie übertragen. Ändert sich der Strom, dann ändert sich das Magnetfeld. Die Induktivität ist daher definiert als Änderung des magnetischen Flusses durch die Änderung des Stromes. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 16 von 30 Ein sich änderndes Magnetfeld induziert in einem anderen Leiter eine Spannung („elektromagnetische Induktion“). Man nutzt die elektromagnetische Induktion auch zu Erwärmungszwecken. So werden Metallteile z.B. vor dem Schmieden oder Walzen erwärmt oder auch gehärtet. Die Induktion wirkt aber nur in einem begrenzten Bereich, den man als „Eindringtiefe“ bezeichnet. In ihr wird der Großteil der Energie umgesetzt. Sie hängt von der Frequenz und von der Leitfähigkeit des Leiters ab. Zur Erzeugung eines induktiv gekoppelten HF-Plasmas (abgekürzt: ICP, vom englischen inductively coupled RF-plasma) wird der Leiter zu einer einlagigen Spule aufgewickelt. Sie ist meist zylinderförmig, weil hier die Energieeinkopplung am effektivsten funktioniert. Konzentrische Anordnung zur Erzeugung eines IC-Plasmas Das ICP ist eine der seltenen Gasentladungen, die als thermische Hochdruckentladung und nicht-thermische Niederdruckentladung existieren. Das Niederdruck-ICP entspricht dabei hinsichtlich der Parameter und Eigenschaften in etwa der CCP. Die Frequenzen liegen im gleichen Bereich wie die beim CCP ebenso die Elektronendichten und Gastemperaturen. Anwendungen: Nicht-thermische CC- und IC-Plasmen werden vor allem in der Oberflächentechnik zur Erzeugung dünner Schichten bzw. zum Abtragen von Oberflächen (Sputtern) verwendet. 9. Mikrowellenenplasmen Mikrowellen findet man im elektromagnetischen Wellenspektrum irgendwo zwischen Radiowellen und sichtbarem Licht. Die Frequenzen liegen zwischen 300 Megahertz und 300 Gigahertz (1 MHz = 106 Hz und 1 GHz = 109 Hz oder 109 Schwingungen pro Sekunde. Unser 240-V-Stromnetz hat ja bekanntlich 50 Hz). Die Länge einer solchen Welle liegt dabei zwischen 1 Millimeter und 1 Meter. In diesen Dimensionen arbeiten auch Radaranlagen, WLAN-Netze und das Satellitenfernsehen. Und damit man noch telefonieren oder fernsehen kann, während die Tiefkühl-Pizza auftaut, ist die Frequenz der Küchenmikrowelle bei allen Geräten gleich und nur dafür offiziell freigegeben. Sie ist nicht 100% identisch mit der Resonanzfrequenz des Wassermoleküls (22,23508 GHz). LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 17 von 30 Mikrowellen erzeugt man mit einem Magnetron. Das ist z.B. auch in der Küche eine auf Hochvakuum evakuierte Röhre, in deren Mitte sich eine beheizbare Katode befindet. Außen herum ist ein Magnet angeordnet, der Hohlräume (Resonatoren) enthält. umlaufendes Elektron - + +- Resonator + + + -+ Auskoppelschleife +- Magnet + Katode Prinzip der Magnetronröhre Die Katode sendet Elektronen aus, die vom Magnetfeld auf eine Kreisbahn gezwungen werden. Die beiden Seiten einer Resonatoröffnung bilden dabei immer zwei magnetische Pole, so dass es zu eine Geschwindigkeitssteuerung der Elektronen durch Abstoßung und Anziehung kommt. Das führt dazu, dass nicht nur einzelne Elektronen, sondern ganze Elektronenwolken an den Resonatoren vorbeifliegen. Man kann sich das wie die rotierenden Klingen eines Pürierstabes vorstellen. Durch diese vorbeifliegenden Elektronenwolken entstehen in den Resonatoren Schwingungen. Diese Schwingungen können mit einer Antenne ausgekoppelt und zum Ort der Anwendung weiter geleitet werden. Die Temperaturen in einem Mikrowellenplasma können sehr hohe Werte annehmen. Abhängig von Konfiguration und Leistung sind von der Raumtemperatur ausgehend bis zu 8.000 K drin. Das bedeutet, dass die Mikrowelle ein weiteres Beispiel für eine Gasentladung ist, die sowohl thermisch als auch nicht thermisch generiert werden kann. Die maximale Elektronendichte liegt bei einer Frequenz von 2,45 GHz bei rechnerisch 7,2 · 1010 cm-3. Je höher die Frequenz wird, desto niedriger muss die Elektronendichte und damit auch der Druck sein. Die Mikrowellen kann man daher sogar bei Atmosphärendruck anwenden. Dazu sind spezielle Frequenzen und Anpassungen erforderlich. Mikrowellenplasmen werden vor allem in der Oberflächentechnik zur Herstellung dünner Schichten, zum Abtragen dünner Schichten (Sputtern) oder zur Aktivierung bzw. Reinigung von Oberflächen vor anderen Bearbeitungsschritten eingesetzt. Dabei setzt man aber meist ebene Anordnungen (Planar-Magnetrons) ein. Die können Abmessungen von einigen Metern Länge erreichen und damit auch große Flächen effektiv bearbeiten. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 18 von 30 10. Teilchenstrahlen Die folgenden Gasentladungen basieren auf TeilchenKorpuskularstrahlung. Unter diesen Begriff fallen: - Alphastrahlung (radioaktive Strahlung) - Betastrahlung (Elektronenstrahlen) - Ionenstrahlung - Neutronenstrahlung - Molekuarstrahlung (Neutralteilchenstrahlung). oder wissenschaftlicher Ihnen ist gemeinsam, dass sie aus Teilchen bestehen, denen eine Masse zugeordnet werden kann. Deshalb zählen Gammastrahlen (Röntgenstrahlung) oder Photonenstrahlung (Licht) nicht dazu. Der Großteil der kosmischen Strahlung, die tagtäglich auf uns hernieder prasselt, besteht aus solchen Teilchen. Für die Plasmatechnik sind insbesondere die Ionen- und Elektronenstrahlen von Bedeutung. Beide weisen im Gegensatz zu allen bisher behandelten Entladungsformen eine weitere Besonderheit auf: Sie bestehen überwiegend aus nur einer bestimmten Teilchenart und weichen deshalb vom Prinzip der Quasineutralität eines Plasmas ab. Im Gegensatz zur Strahlung sind Strahlen konzentriert. Dazu muss die stationäre Drift der Ladungsträger in eine instationäre Drift übergehen. Damit ergibt sich eine Grundvoraussetzung für diese speziellen Plasmastrahlen: Sie können nur im Hoch- und Ultrahochvakuum erzeugt werden! Elektronenstrahlen Die Erzeugung von Elektronenstrahlen ist auf den ersten Blick recht einfach. Man braucht eine beheizbare Katode (Glühkatode) in einer Röhre, die entsprechend evakuiert ist (Braun´sche Röhre). Die Elektronen werden durch Thermoemission freigesetzt. Zum Strahl werden sie dadurch, dass man sie durch elektromagnetische Felder bündelt, beschleunigt und in eine bestimmte Richtung lenkt. Elektronenstrahlen nennt man auch einfach Katodenstrahlen. Bis zur Entwicklung der LCD- und Plasmabildschirme waren sie eine wesentliche Grundlage von allen Fernsehgeräten. Elektronenstrahlen haben eine hohe Energiedichte (104 bis 105 W/cm², das ist mehr als das Tausendfache einer heißen Flamme!). Die beruht nicht nur darauf, dass man solche Stahlen bis auf Durchmesser unter einem Millimeter fokussieren kann, sondern vor allem darauf, dass die Elektronen extrem schnell sind. Ihre Geschwindigkeit kann bis zu 2/3 der Lichtgeschwindigkeit betragen, so dass sie trotz ihrer kleinen Masse eine hohe kinetische Energie haben. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 19 von 30 Das nutzt man vor allem für die Bearbeitung von Oberflächen durch: - Erwärmung der Randschicht (Härten, Anlassen, Glühen) - Aufschmelzen der Randschicht (Schweißen, Schneiden, Beschichten). Daneben bilden Elektronenstrahlröhren das Herzstück des Raster-Elektronenmikroskops (REM), mit dem man sehr kleine Objekte im Gegensatz zu Lichtmikroskopen sehr scharf (aber das leider nur in Graustufen) darstellen kann. Die maximale Vergrößerung liegt bei 100.000-fach. Gute Lichtmikroskope kommen auf maximal 1.500-fache Vergrößerung. Ionenstrahlquellen Ionenstrahlung besteht aus schnell bewegten Ionen, also Atomen oder Molekülen, die nicht ihre gewöhnliche Zahl an Elektronen besitzen und daher positiv oder negativ elektrisch geladen sind. Natürlich vorkommende Ionenstrahlungen sind die kosmische Strahlung (die daneben noch andere Strahlenarten enthält) und die Alphastrahlung. Technisch kann Ionenstrahlung durch Erzeugung von Ionen in einer Ionenquelle (z.B. durch elektrische Gasentladung) und nachfolgende elektrische Beschleunigung erzeugt werden. Die Kaufman-Quelle Die Kaufman-Quelle arbeitet bei Drücken von 10-3 mbar bis 10-4 mbar und relativ geringen Spannungswerten um 50 V. Dadurch entsteht auch nur ein geringer Prozentsatz mehrfach ionisierter Ionen. Die Freeman-Ionenquelle Diese Quelle basiert ebenso wie die Kaufman-Quelle auf einer Gleichstrom-Glimmentladung. Auch das äußere Magnetfeld zur Erhöhung der Ionisierungswahrscheinlichkeit ist vorhanden. Allerdings fungiert hier nicht ein Draht, sondern ein exzentrisch positionierter und parallel zur Achse durch den Entladungsraum gehender Wolframstab als Katode. Die Ionen werden nicht am Ende des Entladungsraumes, sondern durch einen seitlichen Schlitz (z. B. 40 mm x 2 mm) extrahiert. Die Extraktionselektrode befindet sich im allgemeinen in einem relativ großen Abstand zu diesem Schlitz (bis 3 cm). Der Abstand ist verstellbar. Die aus dieser Quelle extrahierten Ionen haben gegenüber der Kaufmann-Quelle wesentlich höhere Energien und sind daher vorzugsweise in der Ionenimplantation anzutreffen. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 20 von 30 wichtige Systemkomponenten Ein vollständiges System zur Erzeugung von Ionenstrahlen besteht aus: - der Quelle - Filtern - Linsen - eventuell einem Beschleuniger - dem Scanner. Wechselwirkung von Ionen und Festkörpern Grundphänomene: - das Einbringen von Material in den Festkörper - Erzeugung von Schäden in Kristallen - Ionisation, Photoemission, Kernanregung. Insgesamt ergeben sich folgende Mechanismen der Wechselwirkung und die daraus abgeleiteten Verfahren der Oberflächentechnik und Analytik: Die WW mit dem Festkörper hängen von der Masse des eingeschossenen Ions und der Masse sowie Ordnungszahl der Festkörperatome ab. Daraus resultieren charakteristische Energien für: o Aktivierung (0,1 eV) o Desorption/Reinigen (10 eV) o Beschichten (100 eV) o Sputtern/Ätzen (> 100 eV) o Implantieren (bis MeV) 11. Dielektrisch behinderte Entladungen (DBD) Die DBD (Dielectric Barrier Discharge) ist eines der wenigen Beispiele für ein Nichtgleichgewichtsplasma bei Atmosphärendruck. In der Technik wird sie im deutschsprachigen Raum auch einfach als Barriereentladung bezeichnet, abgeleitet vom relativ simplen Aufbau einer solchen Entladungsanordnung: Sie wird durch eine hochfrequente Hochspannung zwischen zwei Elektroden (Hochspannungs- und Erdelektrode) generiert, von denen mindestens eine durch ein Dielektrikum abgeschirmt ist. Eine solche Anordnung kann planparallel oder konzentrisch ausgeführt werden. Im dazwischen liegenden Spalt wird die Entladung generiert. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 21 von 30 Hochspannungselektrode Dielektrikum Entladungsspalt Erdelektrode DBD-Anordnungen Speziell die Entladung in der konzentrischen Anordnung ist als eher unerwünschte Erscheinung bei stark asymmetrischen Elektrodengeometrien (z. B. ein Draht in einem Rohr) auch in der Elektrotechnik bekannt und wird hier wie die natürliche Form als Koronaentladung bezeichnet. Unerwünscht ist sie deshalb, weil sie hier Energieverluste bedeutet. Sie ist hier leicht am Knistergeräusch und am typischen scharfen Ozongeruch erkennbar. Im normalerweise nur einige Millimeter breiten Entladungsspalt der dargestellten Anordnungen werden im Gegensatz zu stationären Nichtgleichgewichtsplasmen (z. B. Glimmentladung), so genannte Volumenentladungen in Form transient auftretender Plasmafilamente (Mikroentladungen) generiert. Zur Zündung bei Atmosphärendruck sind Hochspannungen (HS) in der Größenordnung zwischen 5 kV und 100 kV bei Frequenzen zwischen 50 Hz und 1 MHz erforderlich. Entladungsmechanismus: An Inhomogenitäten (mikroskopischen Spitzen) der HS-Elektrode kommt es durch Feld- und Fotoemission zur Freisetzung von Elektronen, die im E-Feld beschleunigt werden und durch Stöße weitere Ladungsträger erzeugen. Liegt eine Hochspannung an, werden die Elektroden aufgeladen. Das Dielektrikum läd sich entsprechend entgegengesetzt auf. Es kommt bei Erreichen der Durchschlagspannung zur Bildung eines leitfähigen Kanals (Streamer) und damit zum Ladungsausgleich. Das Dielektrikum verhindert aber, dass ein Strom dauerhaft fließt. Deshalb existieren die Filamente nur etwa 1 ns bis 100 ns. Da innerhalb der kurzen Entladungsdauer nur wenige Teilchen ihre Energie durch Stöße an andere, schwere Teilchen abgeben können, ist ein Temperaturausgleich nicht möglich. Die Gastemperatur bleibt mit einigen 100 °C deutlich niedriger als die den Ladungsträgern zuzuordnenden Temperaturen und damit liegen eindeutig Nichtgleichgewichtsbedingungen bei Atmosphärendruck vor. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 22 von 30 Bei den Filamenten handelt es sich normalerweise um eine Volumenentladung. Spezielle Bauformen, bei denen das Dielektrikum an der der HS-Elektrode zugewandten Seite metallisiert ist, führen auch zu Oberflächenentladungen, die auf der Elektrodenoberfläche als homogen betrachtet werden können. Charakteristika der Mikroentladungen In der Tabelle 1 sind einige Kennwerte der Mikroentladungen zusammengefasst: Tabelle 1: Typische Kennwerte von Mikroentladungen Dauer Radius transportierte Ladung Stromdichte (Filament) Elektronendichte Elektronenenergien Gastemperatur 1 ... 100 ns 0,1 mm 100 … 1000 pC 100 ... 1000 A / cm2 1020 ... 1021 m-3 1 ... 10 eV einige 100°C (U. Kogelschatz: XX Int. Conf. on Phenomenon in Ionized Gases, ICPIG XX), Pisa 1991) PROZESS Diese Kennwerte müssen in Zusammenhang mit der Existenz einer Vielzahl von Einzelentladungen gleichzeitig und innerhalb der Zeitskala wichtiger Elementarprozesse gesehen werden, um die wichtigsten Anwendungen der DBD zu verstehen: Einstellung der Elektronenenergie nach Boltzmann Zündung Anregung Dissoziation Ionisation Radikalchemie Chemische Reaktionen im Grundzustand ps ns µs ms s ks ZEIT Zeitskala der Prozesse innerhalb einer Barriereentladung LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 23 von 30 Die Vielfalt der Anwendungsmöglichkeiten dieser Entladungsform beruht dabei auf drei Grundeffekten: - Die Bildung von Radikalen durch Anregung. Diese angeregten Zustände sind chemisch wesentlich aktiver als ihre Grundzustände. Das nutzen die Plasmachemie und die Oberflächentechnik. - Die gleichzeitige Desaktivierung angeregter Zustände unter Aussendung von Strahlung. Dabei handelt es sich überwiegend um UV-Strahlung. Sie wird in speziellen Beleuchtungsquellen ausgenutzt, spielt aber auch bei der Reinigung und Modifikation von Oberflächen eine Rolle. UV-Strahlung bildet auch die Basis für das Plasma-TV. - Die statische Aufladung der Elektrodenflächen. Ohne sie funktionieren Kopiergeräte und Laserdrucker nicht. DBD-Anordnungen bilden auch die Basis für Plasma-TV-Geräte: Erdelektrode (ITO) Dielektrikum (Glas) Mikroentladung Leuchstoff Adresselektrode (Leiterbahn) Grundplatte (Glas) Prinzipieller Aufbau eines Pixels im Plasma-TV-Bildschirm Oberflächenmodifikation mit DBD: Kunststoff-Folien lassen sich nur bekleben oder bedrucken, wenn sie sich gut benetzen lassen. Das tun die meisten Kunststoffe nicht. Kriterium dafür ist ihre Oberflächenenergie. Gut benetzende Oberflächen haben eine hohe Oberflächenenergie. Sie sind hochenergetisch. Für eine gute Benetzung sollte die Flüssigkeit darauf niederenergetisch sein. Durch eine Modifikation oder Beschichtung von Oberflächen kann man die Benetzbarkeit beeinflussen: Selbstreinigende Oberflächen sollten schlecht benetzend sein („wasserfeindlich“ oder hydrophob). Gut benetzend sind „wasserfreundliche“ oder hydrophile Oberflächen. Mit DBD´s lässt sich beides alternativ zu umweltschädigenden nasschemischen Verfahren „trocken“ realisieren. Überprüft wird das Ergebnis z.B. mit Wasser oder speziellen Testflüssigkeiten, indem die Ausbreitung von Tropfen auf der Oberfläche durch die Messung des Kontaktwinkels bewertet wird). kaum breit gelaufen, großer Kontaktwinkel, schlechte Benetzung, “hydrophob” stark breit gelaufen, kleiner Kontaktwinkel, gute Benetzung, “hydrophil” Benetzung von Oberflächen durch Flüssigkeiten LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 24 von 30 Wird eine Kunststoffoberfläche einem DBD-Plasma ausgesetzt, das aus Edelgasen oder aus Molekülen wie Stickstoff, Sauerstoff, Luft oder Ammoniak besteht, so werden durch UVStrahlung in der Oberfläche Bindungen aufgebrochen und reaktive Stellen erzeugt. Diese reaktiven Stellen können einerseits miteinander reagieren und eine zusätzliche Vernetzung des Kunststoffs bewirken. Andererseits wird die so aktivierte Oberfläche zu spontan zu Folgereaktionen, z.B. mit den Radikalen befähigt. Mit spezielle Gasen, deren Bestandteile (Radikale) mit der Oberfläche chemisch reagieren können, sind auch Beschichtungen herstellbar. Das ist eine Variante der „Plasmapolymerisation“, da hier meist kohlenwasserstoffhaltige Polymerschichten erzeugt werden. Die schlagen sich bei den üblichen Anordnungen auf der Barriere nieder, die also gleichzeitig als Substrat oder Substratträger wirkt. Die erreichbaren Schichtdicken liegen deutlich unter 1 µm. 12. Dünne Schichten Schichtentstehung Energetische Prozesse Das Wachstum einer Schicht aus freien Atomen oder Teilchen wird wesentlich bestimmt durch die • Eigenschaften der Teilchen - Masse - Chemische Konstitution - Energetische Anwendung - Geschwindigkeit - Stoßrate - Einfallswinkel • Eigenschaften der Substratoberfläche. Die Wechselwirkung des Teilchenstromes mit der Substratoberfläche bestimmt die Schichteigenschaften. Die Teilchenströme im Vakuum können analog den Lichtstrahlen als geradlinig angenommen werden. Teilchenströme sind gleichzeitig Träger von Masse-, Energie- und Impulsstromdichten. Die Energie ist aufgespalten in einen kinetischen Anteil, der an die Geschwindigkeit der Teilchen gekoppelt ist. Der potentielle Anteil entspricht der Verdampfungswärme, der Schmelzwärme, chemischer Energie und der Energie angeregter Zustände. Letztere wirken insbesondere auf die Reaktivität der Stoßprozesse. Die kinetische Energie ist bestimmend für die Elementarprozesse der Wechselwirkung (sh. Abb. 1). Die prinzipielle Abhängigkeit ist im Bild dargestellt. Es wird davon ausgegangen, dass der Prozess mit der höchsten Prozesswahrscheinlichkeit am meisten schichtmodifizierend wirkt. Bezüglich des chemischen Bindungszustandes bzw. der für diese Bindungen typischen Eigenschaften, können die vorwiegend verwendeten Hartstoffe in drei Gruppen unterteilt werden: LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 25 von 30 • • • metallische Hartstoffe: Nitride, Carbide und Boride der Metalle der 4ten bis 6ten Nebengruppe des Periodensystems der Elemente (hierbei basiert die Namengebung auf den dominierenden metallischen Eigenschaften der Verbindungen, beispielsweise TiN, WC, ZrB kovalente Hartstoffe: Boride, Carbide und Nitride der Elemente B, Si und Al einschließlich des Diamants z.B. kubisches BN, SiC, AlB ionische Hartstoffe: Oxide der Elemente Al, Ti, Zr, Be, wie Al2O3, TiO2, ZrO2. Die Grenzflächen zwischen Schicht und Substrat und Schichten untereinander bestimmen die Festigkeit der Verbindung. Es lassen sich 5 verschiedene Arten unterscheiden: • Nahezu wechselwirkungsfreie Grenzfläche mit vorrangig mechanischem Zusammenhalt, bei kovalent gebundenen Hartstoffen • (teil-)kohärente Grenzflächen bei metallischen Hartstoffen auf metallischen Substraten • Grenzflächen mit Mischphasen Zwischen ionisch gebundenen Hartstoffen und metallischen Substraten • Übergangszone infolge thermischer Diffusion zwischen Komponenten der sich bildenden Schicht • Übergangszone infolge der durch das Auftreffen hochenergetischer Teilchenströme einsetzenden Pseudodiffusion. Wachstumsstadien Die Schichtbildung erfolgt im Allgemeinen auf Substraten durch heterogene Keimbildung. Die Eigenschaften des Substrates unterscheiden sich in physikalischer und chemischer Hinsicht in der Regel stark von denen der Schicht. Die ersten Atomlagen der aufwachsenden Schicht bestimmen nicht nur die Festigkeit der sich ausbildenden Verbindung zwischen Substrat und Schicht – ähnlich wie beim thermischen Spritzen die erste Lage - , sondern auch maßgeblich die Morphologie. Die Morphologie ist das Ergebnis dreier Wachstumsstadien, des Keimbildungsprozesses, des Auswahlwachstums und des Normalwachstums (Tabelle 2). Tabelle 2: Elementarprozesse beim Wachstum dünner Schichten Betrachteter Aspekt Elementarprozeß bzw. Merkmal des Schichtwachstums Beteiligung chemischer Reaktionen: • Zwischen schichtbildenden Teilchenströmen und Substratmaterial • Zwischen schichtbildenden Teilchenströmen Kondensationsverhalten - Vollständige/ unvollständige Kondensation Wachstumsmaterialen Keimbildungsprozesse, Auswahlwachstum, Normalwachstum, Rekristallisation Schichtenwachstum (zweidimensional), Inselwachstum Wachstumsmoden (dreidimensional), Übergangsformen zwischen zwei- und dreidimensionalem Wachstum Amorph, kristallin (poly- und monokristallin), mehrphasig, amorphe Ordnungsgrad und kristalline Bereiche Realstruktur der Schicht: Orientierung, Texturen, Defekte Chemische Reaktivität LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 26 von 30 Morphologie / Zonenmodelle ...für Aufdampfschichten Das Modell stammt von Movchan und Demchishin. Sie untersuchten Aufdampfschichten in Abhängigkeit der homologen Temperatur, dem Verhältnis von Substrattemperatur TSu zu der Schmelztemperatur TS des Schichtmaterials und konnten 3 Zonen definieren: Zonenmodell für Aufdampfschichten Zone 1 (TSu < 0,3 TS) Niedrige Substrattemperatur bedeutet niedrige Oberflächenbeweglichkeit ⇒ inselförmig wachsende Körner, die bevorzugt in Richtung des auftreffenden Dampfstrahles wachsen. Das Wachstum wird durch die energetisch günstigsten Kristallflächen bestimmt. Es treten Abschattungseffekte auf (Geradlinigkeit der Teilchenstrahlen). Die Schichten besitzen eine hohe Porosität, geringe Dichte, große Rauhigkeit. Zone 2 (0,3 TSu < 0,45 TS) Erhöhung der Oberflächenbeweglichkeit, der Keimbildungshäufigkeit. Dadurch bilden sich Schichten mit geringerer Porosität und höherer Dichte. Das Wachstum erfolgt von den Spitzen der Keime entgegengesetzt zum Teilchenstrom (Stengelwachstum). Die Schichten weisen eine geringere Rauheit auf. Zone 3 (TSu > 0,45 TS) Weitere Erhöhung der Oberflächenbeweglichkeit, Auftreten von Volumendiffusion. Die Morphologie ähnelt der eines rekristallisierten Materials. ...für aufgestäubte Schichten Die Modellvorstellung geht auf Thronton zurück. Durch die auftreffenden hochenergetischen Teilchen mit Energien zwischen 4 bis 40 eV (thermische Energien 0,1 ... 0,2 eV!) ergeben sich nicht nur Abhängigkeiten von der homologen Temperatur, der Energie, sondern auch vom Druck in der Beschichtungskammer. Letzterer wirkt sich vor allem in der so genannten Übergangszone T zwischen den Zonen 1 und 2 aus. Die Gründe dafür sind die zunehmenden Stöße mit Gasteilchen auf dem Weg zum Substrat und der steigende Energieverlust mit steigendem Gasdruck. Dadurch sinkt aber die Oberflächenbeweglichkeit. Hartstoffschichten haben überwiegend eine Morphologie der Zone T: LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 27 von 30 Zonenmodell für aufgestäubte Schichten Durch eine negative Vorspannung des Substrates (BIAS) und damit einer energetischen Aktivierung kann die Morphologie der Zone T schon bei niedrigeren homologen Temperaturen erreicht werden, wie schematisch im Bild dargestellt, vom Messier aufgestellt: Zonenmodell für aufgestäubte Schichten bei konstantem Druck, aber veränderter Teilchenenergie durch Substratvorspannung nach Messier Beispiele für Anwendungen dünner Schichten: Dekorativ-abriebfeste Schichten Außer metallisch glänzenden Spiegelschichten bietet die Plasma-Dünnschichttechnologie einen fast vollständigen Farbkasten an. Weil solche Schichten nicht nur dekorative, sondern meist auch schützende Funktionen haben, handelt es sich oft um Hartstoff-Schichten. Gute Beispiele sind Gemische aus Titannitrid und Titankarbid (Titan-Karbonitride). Je nach Zusammensetzung kann man einen bestimmten Farbton erhalten. Dünnschicht-Widerstände Von solchen Schichten wird vor allem ein niedriger Temperaturkoeffizient erwartet Dünne Schichten können das im Gegensatz zu dicken Schichten oder Drähten aus dem gleichen Material. Beispiele sind spezielle Ni-Cr-Legierungen; aber auch Cermets, wie GoldTantaloxid-, Aluminium-Aluminiumoxid- bzw. Aluminium-Siliziumoxidschichten. Sie werden meist mit Aufdampf-/Sputterverfahren hergestellt. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 28 von 30 Halbleiterschichten für die Elektronik/Optoelektronik Klassische Beispiele sind (dotierte) Schichten aus Silizium und Germanium. Erwartet werden einstellbare Eigenschaften, eine hohe Beweglichkeit der Ladungsträger (geringer Eigenwiderstand) und hohe Langzeitstabilität. Man erzeugt sie je nach Zusammensetzung und Anforderungen mit PVD- und CVD-Verfahren. Schichten für die Solartechnik Neben ein- und polykristallinen Solarzellen gibt es auch Dünnschicht-Solarzellen aus amorphem Silizium. Die werden auf Glas oder Kunststoff aufgesputtert und sparen nicht nur teures Ausgangsmaterial, sondern haben auch noch einen anderen Vorteil: der schon erwähnte Temperaturkoeffizient des Widerstandes. Außerdem spielen Dünnschichtverfahren für die Herstellung solarselektiver Schichten auf Absorbern für die Solarthermie eine wichtige Rolle. Es handelt sich dabei meist um (blau aussehende) Titan-Nitrid-Oxid-Verbindungen, die mit kombinierten Plasma-PVD/CVD-Verfahren hergestellt werden. Man benutzt dazu Hohlkatodensputtern oder Planar-Magnetronanlagen (Mikrowellen). Optische Schichten Hier geht es um die gezielte Beeinflussung der optischen Eigenschaften Transmission, Reflexion, Absorption und Streuung. Deshalb unterteilt man sie in - reflexionsmindernde Schichten: Das sind Farbgläser mit Beimischungen aus Metallen, Metall-Oxiden und Metall-Fluoriden. - Spiegelschichten: Hier verwendet man dünne Metallschichten, die zum Schutz meist noch mit Siliziumdioxid (Quarz) überzogen sind. Es gibt auch spezielle selektive Spiegelschichten, die z.B. nur UV-Strahlung reflektieren. - Wärmedämmschichten. Dabei handelt es sich um Einfachschichten aus In2O3oder SnO2 bzw. um Mehrfach-Schichtsysteme aus Silber oder Gold im Wechsel mit Oxiden, wie TiO2 oder Bi2O3. - Sonnenschutzschichten: Sie sind eine teilweise sehr komplexe Kombination aus Spiegel- und Wärmedämmschichten. Optische Schichten werden meist in Magnetron-Sputteranlagen hergestellt. Hier hat man neben der großen Fläche auch den Vorteil, dass man mehrere Linear- oder Planar-Magnetrons in Reihe anordnet und so Mehrschichtsysteme in einem Durchlaufprozess herstellen kann. Triboschutzschichten Tribologie (gr.: tribo = reiben): ist die Lehre von Reibung, Verschleiß und Schmierstoffen. Triboschutzschichten sollen gegen Abrasion, Adhäsion, Ermüdung und Tribooxidation (Korrosion) schützen. Werkstoffe dafür sind Oxide, Karbide, Nitride, Boride, Silizide, Diamant- und DLC-Schichten (DCL = diamond like carbon, diamantähnlicher Kohlenstoff), sowie das vielleicht aus dem Kriechölspray bekannte MoS. Schichten für die Medizintechnik Für medizinische Implantate gelten besonders strenge Anforderungen. Sie sollen je nach Anwendungsfall: - antibakteriell - bioinert - bioaktiv - verschleißfest sein. Werkstoffe, die für solche Schichten in Frage kommen, sind Nano-Silberpartikel in einer SiO2-Matrix, Titan, spezielle Keramiken und Gläser, knochenähnliche Phospatverbindungen, spezielle Glaskeramiken (Ceran) und DLC. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 29 von 30 - - sonstige Schichten Beschichtung (Metallisierung) von Kunststoff-Formteilen durch PVD Folienbeschichtungen: o für Kondensatoren o Verpackung o Architekturglasfolien o fotoleitende Schichten (Filme) o magnetische Speicherschichten optisch transparente, elektrisch leitende Schichten (ITO, Cr) Draht- und Blechbeschichtungen in Durchlaufverfahren. LV „Vakuum-Plasmatechnik“(Dzur), Ba-WSW, 5. FS, Seite 30 von 30