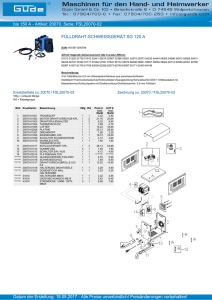

DLR_A4-Titelblatt 1

Werbung