Ziel des Praktikumsversuchs

Werbung

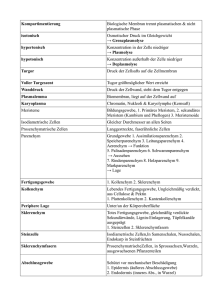

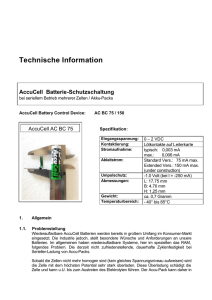

Praktikum Elektrische Mobilität Labor Elektrische Mobilität HTW Dresden Untersuchungen am Elektro-PKW µC V2 Ziel des Praktikumsversuchs In diesem Praktikumsversuch soll das Antriebssystem eines Elektrofahrzeugs insb. PKW untersucht werden. Als Versuchsfahrzeug steht ein auf Elektroantrieb umgerüsteter Smart ForTwo von der Firma E-Car-Tech zur Verfügung. Der Aufbau und die Funktion des gesamten Antriebssystems sowie das Zusammenspiel der Komponenten Batterie, Hochvoltverteilung, Elektroheizung, Antriebsmotor und Bordnetzversorgung sollen in den Versuchen vermittelt werden. Inhalt Ziel des Praktikumsversuchs ....................................................................................................... 1 Teil 1: Vergleich passives und aktives Batteriemanagementsystem (BMS) .................................. 2 Teil 2: Energieverbrauchsmessung im Elektrofahrzeug ............................................................... 3 Vorbereitungsaufgaben ............................................................................................................... 4 Funktionsprinzip eines Elektroautos und seiner Komponenten .................................................... 5 E-Smart – Gesamtübersicht inkl. Komponenten .......................................................................... 9 E-Smart – Blockschaltbild aktives Batteriemanagementsystem ................................................. 10 E-Smart – Blockschaltbild Slave Knoten ................................................................................... 10 Methoden des Zellspannungsausgleichs .................................................................................... 11 Passives Balancing .................................................................................................................... 12 Fester Shuntwiderstand ......................................................................................................... 12 Gesteuerter Shuntwiderstand ................................................................................................. 13 Aktives Balancing ..................................................................................................................... 14 Single Kondensator ............................................................................................................... 14 Multi Kondensatoren ............................................................................................................. 15 Single Induktivität ................................................................................................................. 15 Multi Induktivität .................................................................................................................. 16 Single Winding Transformator .............................................................................................. 17 Multi Winding Transformator................................................................................................ 18 Multiple Transformator ......................................................................................................... 18 1 Teil 1: Vergleich passives und aktives Batteriemanagementsystem (BMS) Zu Beginn liegt das Augenmerk auf dem elektro-chemischen Energieträger, der Traktionsbatterie. Von ihr hängen mitunter die Leistungsfähigkeit des Antriebs und die Reichweite des Fahrzeugs ab. Eine Batterie besteht aus mehreren Akkumulatorzellen, die als Batterie seriell und/oder parallel verschaltet werden. Aufgrund der zulässigen Spannungsbereiche der Akkumulatoren ist ein sogenanntes Batteriemanagementsystem (BMS) notwendig. Das BMS erkennt, wenn die Spannung einer Zelle vom Mittelwert abweicht, was gleichbedeutend mit eine Abweichung der Ladung zusammenhängt. Um die Zellen auf die gleiche Spannungs- und damit Ladungsebene auszugleichen, gibt es zwei prinzipielle Möglichkeiten. Ein passives System entlädt die Zelle mit zu hoher Spannung über einen Leistungswiderstand. Dabei wird die Energie in Wärme umgewandelt und ist nicht mehr für den Antrieb nutzbar. Das aktive Managementsystem entlädt die Zelle mit erhöhter Spannung und lädt mit dieser Energie die gesamte Batterie. Dadurch entsteht weniger Energieverlust beim Ausgleich und der Gesamtwirkungsgrad steigt. In der Praxis gibt unterschiedliche Wege ein aktives Batteriemanagementsystem aufzubauen. Die verschiedenen Ausführungen werden in einer Übersicht im Anhang dieser Anleitung erläutert. Im Praktikumsversuch soll ein passives BMS einem aktiven BMS gegenübergestellt werden. Das aktive BMS im Praktikum ist als Multi-Winding-TransformatorSystem ausgeführt. Diese Aufgaben sind im Vorfeld zu bearbeiten: 1 Erarbeiten Sie das Grundfunktionsprinzip eines aktiven Batteriemanagementsystems am Bespiel eines Multi-Winding-Transformators. 2 Erläutern Sie den Funktionsunterschied zwischen Top- und Bottom-Ballancing. Im Praktikum sind folgende Punkte abzuhandeln: 1 Aufbau und Inbetriebnahme des Tischversuchstandes incl. Monitoringsystem (CANoe-Tool) nach Anleitung des Betreuers. 2 Vergleichsmessung beider Systeme ausführen (Betrachtung Wirkungsgrad). 3 Definieren Sie eine Spannungsdifferenz zwischen Zelle Nr.:= und den restlichen Zellen. 4 Starten Sie den Balancing-Vorgang mithilfe des CANoe-Tools. 5 Erfassen Sie folgende Parameter: Zeit, Spannung, Strom, Energie Die Versuchsauswertung beinhaltet: 1. Stellen Sie die Energiebilanz von dem untersuchten passiven und aktiven BMS auf. 2. Berechnung der Zeit und des Endladezustands eines vollständigen Zellausgleichs mit einem Wirkungsgrad von 97 % bei einer Ladung von 100 % SOC einer Zelle bei zehn in Reihe geschalteten 120-Ah-Zellen mit sonst 99 % SOC mit den im Praktikum verwendeten Verfahren und Parametern. 3. Vergleichen Sie anschließend die zwei Systeme anhand des Wirkungsgrads, der Systemkosten und nennen Sie sinnvolle Einsatzgebiete der Systeme (Begründung). 2 Teil 2: Energieverbrauchsmessung im Elektrofahrzeug Im zweiten Teil des Praktikums werden die elektrischen Komponenten eines Elektroautos und deren Zusammenspiel vermittelt. Der auf Elektroantrieb umgerüstete Smart ForTwo soll analysiert werden. Im Vorfeld sollte die Vorbereitungsaufgabe mithilfe der Funktionsbeschreibung der Teilkomponenten (s. Anhang) gelöst werden. Dadurch wird ein Grundverständnis des Antriebssystems erlangt. Dies wird benötigt, um die Versuche im Praktikum durchzuführen und auch zu verstehen. Das Praktikum beinhalten im Wesentlichen folgende Punkte: 1. Zu Beginn werden mithilfe der Gesamtübersicht des E-Smarts die Komponenten identifiziert und deren Funktion erarbeitet. 2. Definieren Sie die Messpunkte zur Verbrauchsmessung unter Berücksichtigung des Bordnetzes und der Heizung (s. Auswertung). Was, wo und wie muss gemessen werden? Es bietet sich das Blockschaltbild des gesamten Fahrzeugs an, in dem die Messpunkte markiert werden können (s. Anhang). 3. In einer Diskussion sollen die notwendigen Fahrmanöver und alle Ausgangsbedingungen definiert werden. 4. Nehmen Sie anschließend das Datenloggermesssystem in Betrieb und schließen Sie die Messwandler an. 5. Anschließend werden die Messwerte bei definierten Fahrmanövern aufgezeichnet. 6. Zum Abschluss wird der Ladevorgang ausgewertet und die Steckerstandards und Lademodi nach SAE J1772 diskutiert. Folgende Auswertungen sind zu betrachten und die Ergebnisse zu interpretieren: 1. Gesamtenergieumsatz in kWh pro 100 km auf Basis der durchgeführten Messfahrten. Geben Sie die einzelnen Verbräuche von Heizung, Bordnetz, Antrieb ohne Rekuperation und mit Rekuperation an sowie den Rekuperationswirkungsgrad. 2. Wie hoch sind die max. elektrische Antriebsleistung und die max. elektrische Rekuperationsleistung? 3. Erstellen Sie eine Wirkungsgradkette soweit möglich anhand der gemessenen Werte. Bevorzugte Darstellung ist ein Blockschaltbild. 4. Ergänzen Sie ihre Darstellung um den Wirkungsgrad des Ladegeräts anhand der erfassten Messwerte. Warum ist dieser Wert nicht repräsentativ? 5. Visualisierung der gefahrenen Strecke (Fahrprofil) anhand der GPS-Koordinaten und hinsichtlich des Energieumsatzes (Leistungsprofil) mit Bestimmung der signifikanten Traktions- und Rekuperationsstrecken. 3 Vorbereitungsaufgaben Unterschied zwischen einem reinen Elektrofahrzeug (BEV) und Fahrzeugen mit Verbrennungsmotor. Benennen Sie die verdeckten Komponenten der Grafik. Nutzen Sie auch die Dokumente im Anhang über die Funktionsprinzipien eines Elektrofahrzeugs. ? ? ? ? ? 4 ? Funktionsprinzip eines Elektroautos und seiner Komponenten 5 6 7 8 E-Smart – Gesamtübersicht inkl. Komponenten 9 E-Smart – Blockschaltbild aktives Batteriemanagementsystem E-Smart – Blockschaltbild Slave Knoten 10 Methoden des Zellspannungsausgleichs Das Ungleichgewicht des Ladezustandes der Akkumulatorzellen spielt für die Lebensdauer der Batterie eine sehr wichtige Rolle. Weil die einzelnen Ladezustände ohne dem Balancing über die Zeit auseinander driften, kann eine schnelle Verringerung der Batteriekapazität die Folge sein, da einige Zellen nicht vollständig geladen, andere bei Traktion nicht vollständig entladen werden. Die Ursachen des Ungleichgewichts von Zellladungen werden nach internen und externen Quellen in zwei große Kategorien geteilt. Die internen Ursachen umfassen die vom Hersteller vorgegebenen maximalen Ladeströme, unterschiedliche Eigenimpedanzen und Selbstentladungsraten der Zellen. Externen Ursachen ist vor allem die durch Schutzschaltungen verursachte ungleichmäßig Verteilung von Ladungen oder Entladungen an verschiedenen Zellen in einem Batteriemodul. Wegen der thermischen Differenz über der Batterie, ergeben sich unterschiedliche Selbstentladungsraten der Zellen. Zell Balancing Passiv Fester ShuntWiderstand Aktiv Gesteuerter ShuntWiderstand Kapazitive Zwischenspeicherung Single Kondensator Single Induktivitätt Multi Induktivität Single Winding Transformator Transformator/Induktive Zwischenspeicherung Multi Kondensatoren Multi Winding Transformator Multiple Transformator Abbildung 1: Passives und aktives Zell-Balancing – Topologien Es kann grundlegend zwischen passivem und aktivem Balancing unterschieden werden. Eine Unterteilung der Unterarten findet sich in Abbildung 1. Alle Varianten, die die überschüssigen Energien aus den vollständig geladenen Zellen in Wärme oder andere nicht primär nutzbare Energieform umwandeln, werden als passiv bezeichnet. Im Gegensatz dazu lädt das aktive Balancing die Energie aus voll geladenen Zellen in Zellen mit gerin11 gerem Ladezustand. Der Energiesaustausche geschieht mit Hilfe der Energiezwischenspeicherung in aktuven Bauelementen. Prinzipiell gibt es drei verschiedene Varianten: • kapazitive Zwischenspeicherung • induktive Zwischenspeicherung • erweitere induktive Zwischenspeicherung (Transformator) Passives Balancing Fester Shuntwiderstand Das einfachste passive Balancingverfahren wird mit einem Shuntwiderstand realisiert, der parallel an jede Zelle angeschlossen wird. Ein kontinuierlicher Strom von allen Zellen wird dabei durch den Widerstand umgeleitet (bypassing) während die Batterie lädt, um die Spannung der Zellen zu begrenzen. Oder wie in Abbildung 2 auf der rechten Seite dargestellt, kann die einzige nicht vollständige geladene Zelle B3, nicht durch Ladeschlussstrom der anderen Zellen, sondern durch einen geringeren bypassing Strom voll geladen werden, um die Nennkapazität aller einzelnen Batteriezellen zu erreichen. Abbildung 2: Fester Shuntwiderstand [4] Dieses Verfahren kann nur für Blei-Akkumulator und Nickel-Cadmium/Metallhydrid- Akkumulator verwendet werden, weil diese bei Überladung nur geringen Kapazitätsverlust erleiden. Dieses Verfahren ist zwareine sehr preiswerte Variante, jedoch ist ein großer Nachteil, dass vielVerlustwärmeenergie durch den durch die Widerstände fließenden Strom bei allen Zellen erzeugt wird. 12 Gesteuerter Shuntwiderstand Statt der kontinuierlichen Shuntwiderstände wird nun ein Schalter in Reihe zu diesen geschaltet, um die Energie selektiv in Wärme umzuwandeln, je nachdem, welche Zelle einen zu hohen Ladezustand besitzt (Abbildung 3). Die Steuerung geschieht über eine höhere Logik (z.B: Mikroprozessorschaltung), die anhand von Grenzwertkriterien über das Balancing der einzelnen Zellen entscheidet. Dieses Verfahren ist effizienter als die Methode mit festem Shuntwiderstand und ist zudem einfach, zuverlässig, selektiv und kann bei LithiumIonen-Batterien eingesetzt werden. Abbildung 3 Gesteuerter Shuntwiderstand Für die zwei passiven Balancing Verfahren muss ein Shuntwiderstand so dimensioniert werden, dass die maximalen Verlustleistungen in Wärme umgesetzt werden können. Dafür ist ggf. ein extra Kühlsystem nötig, um die Wärme an die Umgebung abzugeben. Je nach maximal möglicher Kühlkörpergröße ist der Ladestrom entsprechend zu dimensionieren. Aufgrund der nicht nutzbaren Energiemenge sinkt der Wirkungsgrad des elektrischen Systems. 13 Aktives Balancing Single Kondensator Ein über zwei Zellen parallel geschalteter Kondensator als Zwischenspeicher basiert auf dem Prinzip der Ladungspumpe. Zwei Arten von Schaltungen werden auf diesem Prinzip entwickelt. Die erste Schaltung (siehe Abbildung 4) braucht nur einen Kondensator, n+1 Schalter und zwei Doppelkontaktschalter, um n Zellen auszugleichen. Dies ist eine einfache Strategie. Wenn ein Spannungsunterschied zwischen den Zellen über einem bestimmten Schwellwert liegt, lädt der Kondensator die Energie zwischen dieser und einer weiteren Zelle um. Dabei müssen die zum Ausgleich verwendetenZellen in der Batterienicht unmittelbar benachbart liegen. Das Balancing kann bereits mit einem geringen Spannungsunterschied von 10 mV stattfinden. Je kleiner der Spannungsunterschied ist, desto geringer ist die Ladungsverschiebung zwischen den Zellen pro Schaltzyklus. Jedoch ist eine sehr sichere Steuerung bei dieser Schaltung nötig. Im Fehlerfall - zum Beispiel durch eine Fehlbedienung der Schalter - besteht ein Kurzschluss an zwei benachbarten Zellen. Abbildung 4 Single Kondensator 14 Multi Kondensatoren Die zweite Methode basiert auch auf dem Prinzip der Ladungspumpe. Wie in Abbildung 5 dargestellt, erfordert diese n-1 Kondensatoren und 2n Schalter zum Ausgleich von n Zellen. Es wird keine intelligente Steuerung gebraucht, da alle Schalter nur gleichzeitig in zwei Zustände schalten. Die Kondensatoren laden sich bis Zellspannungsniveau auf und es führt zu keinem Kurzschluss bei Fehlbedienung der Schalter. Im Vergleich mit der ersten Schaltung kann der Ausgleich nur zwischen benachbarten Zellen pro Schaltzyklus stattfinden. Abbildung 5 Multi Kondensatoren Der gleiche Energietransport zwischen den Batteriemodulen bei gleicher Anzahl von Zellen und gleicher Nennspannung wird mit einer Umschaltung von Kondensatoren realisiert. Der Nachteil der Ladungspumpe ist eine relativ lange Ausgleichszeit, obwohl bei der Ladung oder Entladung fast kein Energieverlust in Form von Wärme auftritt. Single Induktivität Eine weitere Methode zur schnellen Energieumwandlung ist die Nutzung der Induktivität in einer Spule oder Transformator. Durch einen großen Ausgleichsstrom bietet diese Variante eine kleine Ausgleichszeit mit geringen Schaltverlusten. Die in Abbildung 6 gezeigte Methode nutzt eine Spule für die Energieübertragung in dem Batteriemodul. Die Steuerung hat eine integrierte Spannungsüberwachungsfunktion, diese erfasst die Spannungen aller Zellen und wählt zwei Zellen zum Ausgleich aus. Die Zelle mit höchstem Ladezustand gibt ihre Energie durch das Einschalten ihrer parallelen Schalter Qnb und Q(n+1)a in die Spule zum Aufbau eines magnetischen Felds ab. Die Größe der magnetischen Feldstärke in der Spule wird durch die Höhe des Stromes, der Abmessungen und der Windungszahl 15 bestimmt. Das magnetische Feld baut sich nach dem Abschalten der Stromzufuhr ab und gibt die Energie an die gewählte Zelle mit Zuschaltung paralleler Schalter weiter. Abbildung 6 Ausgleichsschaltung mit Single Induktivität Die beiden für einen Ausgleich zufällig ausgewählten Zellen können sich in einem Batteriemodul befinden. Deshalb braucht die Steuerung für ein mit n Zellen bestehendes Batteriemodul genau 2n separate Steuersignale. Eine komplizierte Schaltung mit vielen ICs und Bauelementen muss vorgesehen werden. Aufgrund von Softwareausfall, der Qualität von ICs und der Bauelementen besteht ein großes Sicherheitsrisiko. Multi Induktivität Abbildung 7 zeigt einen grundsätzlichen Aufbau mit mehreren Spulen. Somit benötigen n Zellen n-1 Spulen, um ihre Ladungsniveaus auszugleichen. Bei dieser Schaltung kann eine Zelle ihre Energie nur an die benachbarte Zelle weitergeben. Es dauert deshalb eine lange Zeit bis sich ein einheitliches Spannungsniveau in einem Modul einstellt. Dies ist dann der Fall, wenn die Spannungsdifferenz zwischen der ersten und der letzten Zelle ausgeglichen ist. Weil es nicht möglich ist die Energie auf direktem Wege in eine entfernte Zelle zu transportieren, senkt sich der Wirkungsgrad dieses Anwendungsfalls. 16 Abbildung 7 Ausgleichsschaltung mit Multi Induktivität [12] Single Winding Transformator Die Ausgleichsschaltungen mittels Transformator beruhen auf dem Prinzip des Sperrwandlers. Die Primärseite des Transformators wird mit dem gesamten Batteriemodul gekoppelt und setzt auf Sekundärseite die Spannung der Zelle mit der auszugleichenden Ladung um. Aus dem englischen Begriff nennt sich ein solcher Transformator „switches transformer“ (siehe Abbildung 8). Der Strom der Primärseite des Transformators baut sich eine bestimmte Zeit linear auf, solange der Schalter auf der Primärseite geschlossen ist. Nach der Sperrung der Primärseite kommt der Sekundärseitige Strom zustande. Bevor das Balancing beginnt, wird eine Zuschaltung an der Sekundärseite und der am wenigsten geladenen Zelle von der Steuerung durchgeführt. Sodass die schwächste Zelle sich somit von der Gesamtspannung lädt. Dieser Vorgang wird zyklisch wiederholt, bis alle Zellen eine Mindestspannungsdifferenz zu der Durchschnittsspannung erreicht haben. Abbildung 8 Ausgleichsschaltung mit Single Winding Transformator 17 Multi Winding Transformator Die zweite Methode mit Transformator ist die sogenannte Multi Winding Transformator Variante. Jede Zelle erhält eine eigene sekundärseitige Wicklung wie in Abbildung 9 zu sehen. Wenn eine erhöhte Spannungsdifferenz detektiert wird, schaltet sich der an der Zelle mit höchster Spannung verbundene Schalter ein, womit der Speicherkern des Transformators aus einer Zelle geladen wird. Bei Abgabe der gespeicherten Energie fliest der primärseitige Strom durch die Freilaufdiode in die gesamte Batterie zurück. Der materielle Aufwand dieser Variante für n Zellen beträgt jeweils n sekundärseitige Windungen und n Schaltelemente. Die Schwierigkeit zeigt sich im Aufbau, weil der Transformator eine Sonderanfertigung darstellt. Abbildung 9 Ausgleichsschaltung mit Multi Winding Transformator [8] Multiple Transformator Die letzte Methode des Zellausgleichs mit Transformator wird in Abbildung 10 gezeigt. Jede Zelle erhält in diesem Fall nicht nur eine sekundärseitige Wickelung sondern einen eigenen Speicherkern. Zum Vergleich mit Multi Winding Transformator ist diese Methode besser für den modularen Aufbau geeignet, da es bei einer Erweiterung eines Batteriemoduls keine Änderungen am Transformator (z.B.: Kernstärke, Anzahl der Wickelung) braucht. Obwohl die Anzahl der Schaltelemente sich reduzieren und der Transformator in normaler Bauform gewickelt werden kann, sind die Baukosten sehr hoch. Abbildung 10 Ausgleichsschaltung mit Multiple Transformator 18