Energieeffizienz von Getriebemotoren mit Frequenzumrichter

Werbung

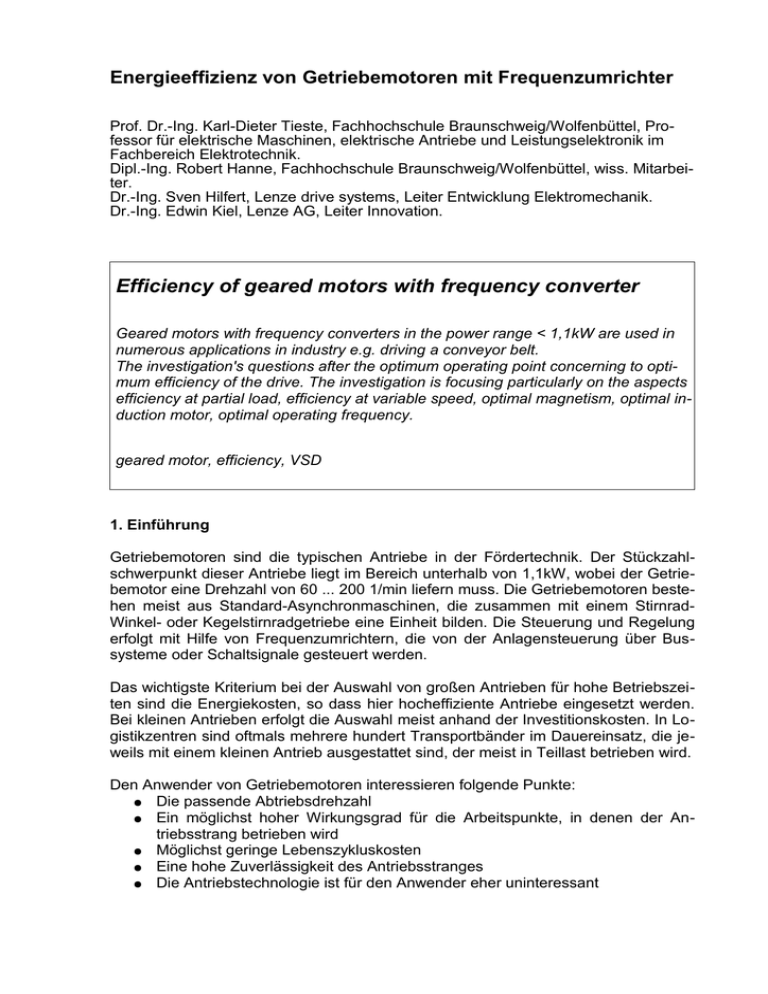

Energieeffizienz von Getriebemotoren mit Frequenzumrichter Prof. Dr.-Ing. Karl-Dieter Tieste, Fachhochschule Braunschweig/Wolfenbüttel, Professor für elektrische Maschinen, elektrische Antriebe und Leistungselektronik im Fachbereich Elektrotechnik. Dipl.-Ing. Robert Hanne, Fachhochschule Braunschweig/Wolfenbüttel, wiss. Mitarbeiter. Dr.-Ing. Sven Hilfert, Lenze drive systems, Leiter Entwicklung Elektromechanik. Dr.-Ing. Edwin Kiel, Lenze AG, Leiter Innovation. Efficiency of geared motors with frequency converter Geared motors with frequency converters in the power range < 1,1kW are used in numerous applications in industry e.g. driving a conveyor belt. The investigation's questions after the optimum operating point concerning to optimum efficiency of the drive. The investigation is focusing particularly on the aspects efficiency at partial load, efficiency at variable speed, optimal magnetism, optimal induction motor, optimal operating frequency. geared motor, efficiency, VSD 1. Einführung Getriebemotoren sind die typischen Antriebe in der Fördertechnik. Der Stückzahlschwerpunkt dieser Antriebe liegt im Bereich unterhalb von 1,1kW, wobei der Getriebemotor eine Drehzahl von 60 ... 200 1/min liefern muss. Die Getriebemotoren bestehen meist aus Standard-Asynchronmaschinen, die zusammen mit einem StirnradWinkel- oder Kegelstirnradgetriebe eine Einheit bilden. Die Steuerung und Regelung erfolgt mit Hilfe von Frequenzumrichtern, die von der Anlagensteuerung über Bussysteme oder Schaltsignale gesteuert werden. Das wichtigste Kriterium bei der Auswahl von großen Antrieben für hohe Betriebszeiten sind die Energiekosten, so dass hier hocheffiziente Antriebe eingesetzt werden. Bei kleinen Antrieben erfolgt die Auswahl meist anhand der Investitionskosten. In Logistikzentren sind oftmals mehrere hundert Transportbänder im Dauereinsatz, die jeweils mit einem kleinen Antrieb ausgestattet sind, der meist in Teillast betrieben wird. Den Anwender von Getriebemotoren interessieren folgende Punkte: ● Die passende Abtriebsdrehzahl ● Ein möglichst hoher Wirkungsgrad für die Arbeitspunkte, in denen der Antriebsstrang betrieben wird ● Möglichst geringe Lebenszykluskosten ● Eine hohe Zuverlässigkeit des Antriebsstranges ● Die Antriebstechnologie ist für den Anwender eher uninteressant Bisher war es üblich Getriebemotoren für die vorhandene Netzfrequenz auszulegen. Durch den Einsatz von Frequenzumrichtern ist der Antrieb nicht mehr an die starre Netzfrequenz gebunden. Der Motor kann nun durch Anpassung von Frequenz und Spannung in einem wirkungsgradoptimalen Arbeitspunkt betreiben werden. Die Untersuchung geht folgenden Fragen nach: ● Wo liegt der optimale Arbeitspunkt für einen hohen Wirkungsgrad von Standard-Getriebemotoren? ● Mit welchen Maßnahmen lässt sich eine Optimierung des Wirkungsgrades unter Verwendung von Standardkomponenten vornehmen? ● Wie verhält sich der Wirkungsgrad eines Antriebsstranges im Teillastbereich? ● Welchen Einfluss haben die Komponenten (Getriebe, Motor, Frequenzumrichter) auf den Systemwirkungsgrad? Dem Anwender sollen Hinweise gegeben werden, wie ein Antriebsstrang energieeffizient mit Standardkomponenten realisiert werden kann. 2. Der Messaufbau LastMaschine DrehmomentMesswelle Prüfling P El = 3 U 1 I N ,1 cos N ,1 Getriebemotor mit Umrichter P Mech=2 M 2 n 2 P Mech P El verwendet; dies ist das Verhältnis zwischen aufgenommener elektrischer Leistung und abgegebener mechanischer Leistung. Der Prüfstand besteht aus dem Getriebemotor-Prüfling, der entweder direkt aus dem Netz oder über den Frequenzumrichter Lenze 8400 Stateline gespeist wird. Der PrüfZur Beurteilung des Wirkungsgrades wird der „Black-Box-Wirkungsgrad“ = ling ist über eine Drehmomentmesswelle an die Lastmaschine gekoppelt. Mit Hilfe zweier Leistungsmessgeräte werden die netzseitige Leistung, die elektrische Leistung zwischen Umrichter und Prüfling sowie aus Drehzahl und Drehmoment die mechanische Leistung erfasst. Der Prüfablauf wird halbautomatisch mit Hilfe einer Labview Anwendung gesteuert. M1, M5 M2 M3 Ausgangspunkt für die Untersuchung sind Getriebemotoren, die jeweils aus einem zweistufigem Stirnradgetriebe und einer Standard-Asynchronmaschine in unterschiedlichen Baugrößen und Effizenzklassen bestehen. Die mechanische Schnittstelle auf der Abtriebsseite mit einer Drehzahl von 100 1/min und einer mechanischen Leistung von 1100W ist einheitlich, so dass die Getriebemotoren untereinander austauschbar sind. Dennoch sind die Antriebe unterschiedlich groß. Die Daten der Antriebe sind in der folgenden Tabelle zusammengefasst. Motor Motortyp Daten für 50Hz Getriebe Abtriebsseite M1 35,4kg Lenze MDEMA090-12B P=2, Eff2 400V Y (50Hz) n n = 1410 1/min P n = 1100W (50Hz) Anbau über Kupplung, i = 14,356 98,2 1/min, (50Hz) M2 21,1kg Lenze MDEMAXX080-42 P=2, Eff2 400V Y (50Hz) n n = 1390 1/min P n = 1100W (50Hz) Direktanbau i = 14,356 96,8 1/min (50Hz) M3 Lenze MDEMA17,8 kg XX071-42 P=2, Eff2 400V D (87Hz) n n = 1390 1/min P n = 550W (50Hz) P n = 1000W (87Hz) Direktanbau i = 24,933 100,9 1/min, (87Hz) M5 Nord 36,0 kg SK90SH/4 P=2, Eff1 400V Y (50Hz) n n = 1430 1/min P n = 1100W (50Hz) Anbau über Kupplung, i = 14,356 99,6 1/min (50Hz) 3. Messungen bei Netzfrequenz Aus der Leerlaufmessung lässt sich der Leistungsbedarf ablesen, der für die Bewegung ohne Lastmoment erforderlich ist. Der Leistungsbedarf hängt vom Maschinentyp sowie signifikant von der Netzspannung ab, die die Magnetisierung in der Maschine bestimmt. Der Antrieb M1 benötigt rund 240W zur Aufrechterhaltung des Betriebs im Leerlauf; der Antrieb M5 mit dem Eff1 Motor schneidet hier mit 150W deutlich besser ab. Die Motoren M1 und M5 ließen sich vom Getriebe trennen (Messungen M1_LOG und M5_LOG); durch die Messung der Differenz der Leistungsaufnahme konnte ermittelt werden, dass das Getriebe zu einer Änderung der Leistungsaufnahme von 40W führt. Umgerechnet mit einem Motorwirkungsgrad von ca. 75% benötigt das Getriebe 30W Leistung. Die Wirkungsgrade der Antriebe hängen vom Lastmoment ab. Der maximale Wirkungsgrad liegt jeweils etwa im Nennpunkt. Bei Teillast fällt der Wirkungsgrad schnell ab. Es ist zu erkennen, dass M5 mit dem Eff1-Motor im Wirkungsgrad deutlich überlegen ist. Eine große Asynchronmaschine (M1) ist aber nicht unbedingt die erste Wahl; hier ist M2 überlegen. Asynchronmaschinen sind auf die Netzspannung von 400V +-Toleranz ausgelegt. Die Leerlaufkennlinie hat gezeigt, dass die Leistungsaufnahme in starkem Maße von der Netzspannung abhängt, auch wenn sich der Antrieb im Bereich oberhalb von von ca. 200V mit einer nahezu konstanten Drehzahl dreht. Es stellt sich die Frage, wo die optimale Netzspannung für den jeweiligen Arbeitspunkt liegt. Im Teillastbereich ist eine Absenkung der Netzspannung sinnvoll, da sich dadurch die Magnetisierungsverluste sowie die Ständer-Kupferverluste, die durch den hohen Magnetisierungsstrom hervorgerufen werden, deutlich verringern lassen. Für Vollast ist aller- dings eine ausreichend hohe Spannung erforderlich, damit der Motor nicht kippt. Das Netz lässt keine Veränderung der Spannung zu, wohl aber ein Frequenzumrichter. 4. Betrieb am Frequenzumrichter Ein Frequenzumrichter trägt nicht zur Verbesserung des Wirkungsrades bei, wenn dieser aus der Netzspannung von 400V 50Hz die Motorspannung von ebenfalls 400V 50Hz erzeugt. Der Einsatz von Frequenzumrichtern ist jedoch durch die Steuerbarkeit und hervorragende Flexibilität legitimiert. Der Frequenzumrichter 8400 Stateline besitzt einen Eigenverbrauch von 15W und benötigt zum Betrieb vom Antrieb M1 im Nennpunkt (400V 50Hz) eine Leistung von 50W. Durch die Verwendung des Umrichters verschlechtert sich hier der Systemwirkungsgrad um rund 5%. Frequenzumrichter werden zur Variation der Drehzahl eines Antriebs eingesetzt. Hier liegt ihre Stärke; jedoch hat die Variation der Drehzahl auch Einfluss auf den Systemwirkungsgrad. Eine Verringerung der Frequenz ist verbunden mit einer Verringerung des Wirkungsgrades. Dies ist verständlich, denn die induzierte Spannung in einem elektrischen Leiter sinkt mit abnehmender Frequenz; der ohmsche Spannungsabfall am Leiterwiderstand bleibt jedoch gleich. Mit steigender Frequenz steigt auch der Wirkungsgrad um oberhalb des Eckpunktes des Motors im Feldschwächbereich bei hohem Lastmoment wieder abzufallen. Betreibt man den Getriebemotor in Dreieckschaltung, so besitzt die Maschine ihren Eckpunkt bei 400V 87Hz. Der Wirkungsrad des Systems ist bei 87Hz deutlich besser als bei 50Hz.Dieser Trend ist generell bei Asynchronmaschinen zu beobachten. Durch Anpassung der Getriebeübersetzung lässt sich die Motordrehzahl an die Abtriebsdrehzahl anpassen. Dies erfolgt ohne nennenswerte Veränderung des Wirkungsgrades, sofern die Zahl der Getriebestufen beibehalten werden kann. Bei der Maschine M2 handelt es sich um einen 2-poligen Asynchronmotor mit einer Nennleistung von 1,1kW 400 V 50 Hz Y. Die Schaltung im Dreieck und der Betrieb bei 87Hz haben zu einer Verbesserung des Wirkungsgrades geführt. Interessant ist jetzt die Darstellung des Wirkungsgrades aufgetragen über der mechanischen Leistungsabgabe. Hier wird deutlich, dass M2 in der Schal- tungsart 400 V 87Hz Dreieck für eine Leistungsabgabe von 1,1kW zu groß für die Antriebsaufgabe ist. Optimal wäre diese Maschine für eine Leistungsabgabe von 1,8kW. Eff1 Eff2 50Hz → 87Hz Bemerkenswert ist auch der Vergleich der Masse der Antriebe: Antrieb M1 (35,4kg) hat bei 50Hz einen schlechteren Wirkungsgrad als M3 (17,8kg), der bei 87Hz betrieben wird. Die heutige Zeit ist geprägt von zunehmender Ressourcenknappheit. Energie und Rohstoffe sind ein wertvolles Gut, mit denen verantwortungsvoll umgegangen werden muss. Die Rohstoffpreise sind in den letzten Jahren stark angestiegen. Hocheffiziente Motoren verwenden aber mehr Rohstoffe, insbesondere Kupfer, um ihren Wirkungsgrad bei 50Hz zu steigern. Mit Hilfe von Frequenzumrichtern lässt sich der Wirkungsgrad ebenso gut durch Erhöhung der Drehzahl bzw. Frequenz verbessern. Eine deutliche Verbesserung des Wirkungsgrades lässt sich durch die Wahl einer kleineren Maschine mit Effizienzklasse Eff1 für 87Hz an Stelle einer größeren Maschine für 50Hz erreichen. Feldschwächung im Teillastbetrieb Optimale Spannung Im Teillastbereich führt eine Verringerung der Magnetisierung durch eine geringere Betriebsspannung in Abhängigkeit von der Belastung zu einer deutlichen Verbesserung des Wirkungsgrades. Allerdings ist ein so in Teillast betriebener Motor nicht voll magnetisiert, so dass ein plötzlich auftretendes Lastmoment nicht so schnell ausgeregelt werden kann wie bei Nenn-Magnetisierung. Für Anwendungen in der Fördertechnik ist diese Eigenschaft jedoch meist akzeptabel. Auch die Schaltfrequenz hat Einfluss auf den Systemwirkungsgrad. Bei Verwendung einer kurzen Motorleitung (3m) schneidet die Schaltfrequenz 16kHz vom Wirkungsgrad her schlechter ab als kleinere Schaltfrequenzen. Allerdings besitzen die 16kHz akustische Vorteile beim Betrieb des Antriebs. Auch die Länge der Motorleitung beeinflusst den Systemwirkungsgrad. Bei langer Motorleitung (50m) führt eine hohe Schaltfrequenz zu einer deutlichen Verschlechterung des Wirkungsgrades. Auch die Modulationsart AO = 3-SchalterModulation, Pv = 2Schalter-Modulation hat einen Einfluss auf den Wirkungsgrad. Im Sinne eines guten Wirkungsgrades sollte die Modulationsart 8_Pv = 8kHz, 2-Schalter-Modulation als Defaultwert für die meisten Anwendungen empfohlen werden. 4. Zusammenfassung a) Ein Frequenzumrichter steigert nicht den Wirkungsgrad solange dieser die Netzfrequenz von 50Hz in die Motorfrequenz von ca. 50Hz umformt. Frequenzumrichter rechtfertigen sich durch ● Drehzahlverstellung ● kontrollierte Beschleunigung und Verzögerung ● als Steuerelement für Motoren b) Der Betrieb einer ASM am Frequenzumrichter bei 50Hz oder darunter ist uneffektiv. Frequenzumrichter geben aber die Freiheit der Frequenzwahl. ● Ein Betrieb in 87Hz Technik ist mit Standardkomponenten möglich. Gleichzeitig spart der Betrieb bei höheren Frequenzen Material (Kupfer, Eisen), da die Maschinen kleiner werden. ● Ein Betrieb im Bereich 100 ... 150 Hz erscheint sinnvoll; dies erfordert jedoch Sondermaschinen. c) Verwendung von Eff1-Motoren ● Für den Dauerbetrieb ist der Einsatz von effizienten Motoren unerlässlich. ● Diese lassen sich durch die Kombination mit der 87Hz Technik betreiben, was zu einem kostengünstigen, und gleichzeitig hocheffizienten Antrieb führt, der eine kleine Baugröße besitzt und wenig Material beansprucht. d) Tuning am Frequenzumrichter ● Durch die Funktion einer belastungsabhängigen Magnetisierungsstromabsenkung lässt sich der Wirkungsgrad insbesondere im Teillastbereich deutlich verbessern. ● Der Anwender sollte bei der Auswahl der effizienten Schaltfrequenz und Modulationsart unterstützt werden. e) Antriebsentwicklung ist Systementwicklung ● Der Antriebsstrang besteht aus Umrichter, Motor und Getriebe. Den Maschinenbauer interessiert jedoch „nur“ die Drehzahl und das Drehmoment an der Abtriebswelle. Die derzeitigen Lösungen werden dominiert durch Antriebe, die sich an Netzfrequenz und Netzspannung orientieren. Gerade die Wahl von Frequenz und Spannung, die mit Hilfe des Frequenzumrichters möglich ist, eröffnet Freiheitsgrade, die zur Verbesserung der Energieeffizienz bei gleichzeitiger Reduzierung der Menge der eingesetzten Rohstoffe führen. 5. Literatur Kiel, E. (Hrsg.): Antriebslösungen - Mechatronik für Produktion und Logistik. Springer Berlin Heidelberg New York, 2007 DENA Stromeffizienz 2006, Berlin, 19.09.2006, Vortrag Prof. Dr.-Ing. Wolfgang Schröppel, Energietechnischen Gesellschaft im VDE (ETG)