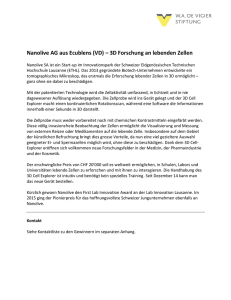

Entwicklung und Optimierung eines Verfahrens zur

Werbung