abschlussbericht zum forschungsvorhaben

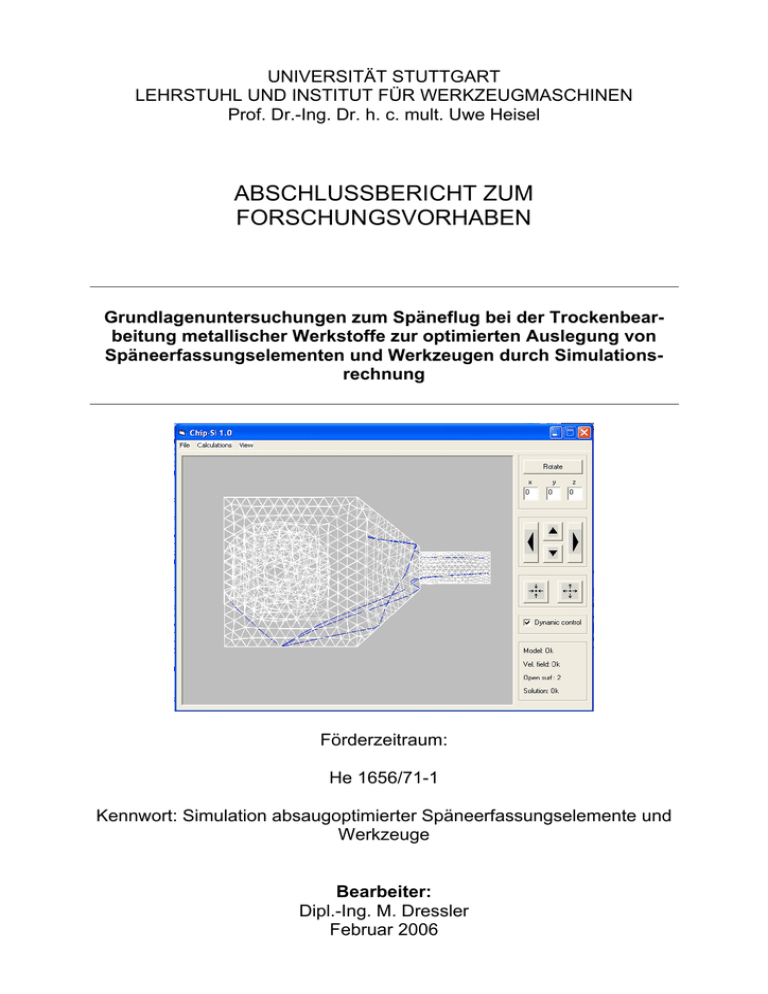

Werbung