Inhaltsverzeichnis - Dokumentenserverhosting der SUB

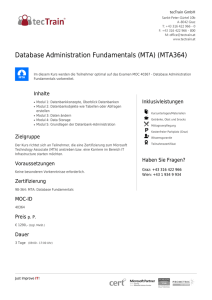

Werbung