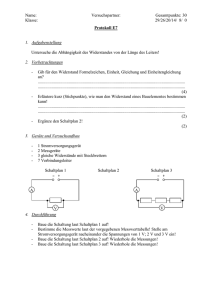

Leistungselektronik eines E-Skateboards

Werbung