Hochtemperaturtaugliche RFID Sensorik in der Stahlindustrie

Werbung

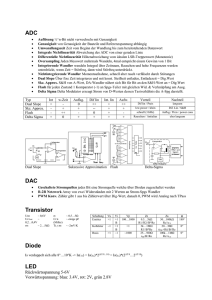

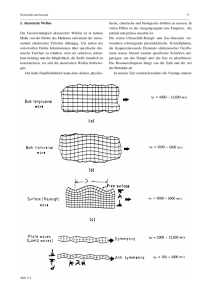

Hochtemperaturtaugliche RFID Sensorik in der Stahlindustrie In der Stahlproduktion geht es ohnehin schon heiß her. Ein hochtemperaturtauglicher RFID-Sensor auf SAW Basis sorgt dafür, dass unter extremsten Beanspruchungen wertvolle Informationen, wie Temperatur und Identität, per Funk übermittelt werden können. Die RFID-Technologie hat sich in der Logistik und Prozesskontrolle längst etabliert. Doch was, wenn Objekte – bei extremer Hitze, Staub, Erschütterungen oder hohen Strahlenbelastungen – überwacht werden sollen? Siliziumbasierte RFID-Sensoren erreichen hier bald ihre Grenzen. Heiße Schlackenkübel werden per Funk lückenlos verfolgt. bracht auf einem Bratenspieß im Ofen, zur Abstandskontrolle und Positionierung in Bergbaumaschinen, in der Weltraumforschung, als Drucksensor im Motor oder in Mikrowellen-Durchlauföfen. ©OlegFedorenko Ein RFID-Sensor auf Oberflächenwellenbasis liefert Informationen auch unter extremsten Temperaturen. Wellenreiter RFID-Sensoren auf Oberflächenwellenbasis (engl. Surface Acoustic Wafe – SAW) sind da um einiges robuster. SAW-Sensoren haben einen piezoelektrischen Kristall, arbeiten rein passiv, funktionieren bei Hitze, Staub, Erschütterungen und Strahlen, sind funkabfragbar und messen Temperatur, Druck, Kraft, Spannung oder können zur Identifikation von Objekten genutzt werden. Während bei RFID-Sensoren die Temperaturgrenze schon bei 200 Grad erreicht ist, überstehen die SAW-Sensoren Einsatztemperaturen von -55 °C bis +400°C und haben das Potenzial, diese noch weiter nach oben zu entwickeln. Denn gemeinsam mit einem Konsortium aus Wissenschaft und Wirtschaft forscht die CTR auch daran die Temperaturresistenz auf 600° und gar 1000° Grad zu erhöhen. Die Tauglichkeit der SAW-Sensoren wurde von den CTR Experten schon bei einigen Anwendungen bewiesen: In der Herstellung von Betonbauteilen, eingehaust in Bohrgestängen bei der Förderung von Erdöl, ange- Schlackenwirtschaft In einem Projekt mit MultiServ Inc. und Hescon bv werden die SAW-Sensoren in der Transportlogistik von Schlackenkübel eingesetzt. Während der Roheisenherstellung und bei der Stahlveredelung entsteht neben dem Flüssigstahl auch Schlacke, die, wenn sie nicht auf Deponien gebracht, als Sekundärrohstoff überwiegend im Bauwesen als Zusatzstoff für Zement oder zur Herstellung von Straßenbelag verwendet wird. Für die Verarbeitung der Schlacke ist die jeweilige Chargenqualität ausschlaggebend. Die Überwachung per Funk sorgt für eine automatisierte Dokumentation im Qualitätsmanagement: Die Schlackenkübel werden direkt nach dem Abstich identifiziert und von riesigen Kränen auf Transportwaggons gehoben. Durch die eindeutige Identifizierung kann man die Charge je nach Qualität unterschiedlicher Weiterverarbeitung zuordnen, und im umgekehrten Wege feststellen, welcher Stahl welche Schlacke produziert hat. Neben den hohen Dauereinsatztemperaturen sind hier auch Reichweiten von vier Metern gefragt. Beim Transport spritzen nicht nur die Funken, auch die Schlackenkübel selbst, können beim Ausleeren durchaus einmal aneinandergeraten. Damit der SAWSensor auch diese starken Belastungen aushält, wurde er in 5mm dickes Blech eingehaust. ISIS Medien, Copyright © Nomina, München SAW – Wie funktioniert das? Analog zu Wellen an der Oberfläche eines Sees in den man einen Stein wirft, sendet das SAW Lesegerät ein elektromagnetisches Signal („Stein“) aus, das von der Antenne des Sensors empfangen wird. Ein spezieller Wandler auf der Oberfläche des Sensors („See“) setzt diese elektrische Energie in mechanische Schwingungen um. Die daraus resultierenden Wellen breiten sich auf der Oberfläche des piezoelektrischen Kristalls aus und werden durch bestimmte Strukturen auf der Oberfläche reflektiert. Diese Reflektionen ermöglichen die eindeutige Funk-Identifizierung (RFID) der Sensoren. Da sich der Kristall temperaturabhängig ausdehnt oder zusammenzieht, führt dies zu einer Änderung des reflektierten Signals wodurch eine Temperaturbestimmung möglich wird. Weitere Informationen: CTR Carinthian Tech Research Kompetenzzentrum für Intelligente Sensorik A-9524 Villach Europastr. 4/1 Telefon: 0043/4242/5 63 00-0 E-Mail: [email protected] Internet: www.ctr.at