Boxenstopp gespart - All

Werbung

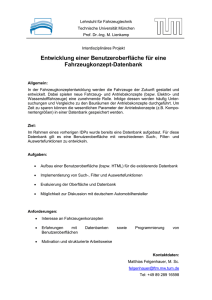

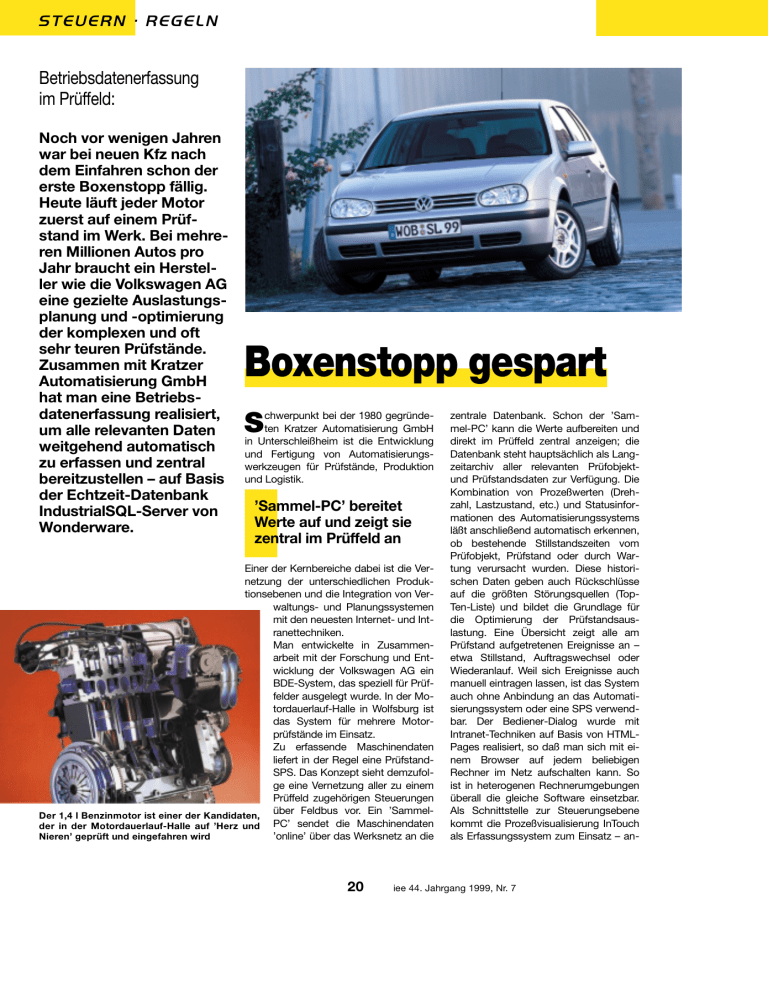

S T EU ERN · REGELN Betriebsdatenerfassung im Prüffeld: Noch vor wenigen Jahren war bei neuen Kfz nach dem Einfahren schon der erste Boxenstopp fällig. Heute läuft jeder Motor zuerst auf einem Prüfstand im Werk. Bei mehreren Millionen Autos pro Jahr braucht ein Hersteller wie die Volkswagen AG eine gezielte Auslastungsplanung und -optimierung der komplexen und oft sehr teuren Prüfstände. Zusammen mit Kratzer Automatisierung GmbH hat man eine Betriebsdatenerfassung realisiert, um alle relevanten Daten weitgehend automatisch zu erfassen und zentral bereitzustellen – auf Basis der Echtzeit-Datenbank IndustrialSQL-Server von Wonderware. Boxenstopp gespart chwerpunkt bei der 1980 gegründeten Kratzer Automatisierung GmbH in Unterschleißheim ist die Entwicklung und Fertigung von Automatisierungswerkzeugen für Prüfstände, Produktion und Logistik. S ’Sammel-PC’ bereitet Werte auf und zeigt sie zentral im Prüffeld an Einer der Kernbereiche dabei ist die Vernetzung der unterschiedlichen Produktionsebenen und die Integration von Verwaltungs- und Planungssystemen mit den neuesten Internet- und Intranettechniken. Man entwickelte in Zusammenarbeit mit der Forschung und Entwicklung der Volkswagen AG ein BDE-System, das speziell für Prüffelder ausgelegt wurde. In der Motordauerlauf-Halle in Wolfsburg ist das System für mehrere Motorprüfstände im Einsatz. Zu erfassende Maschinendaten liefert in der Regel eine PrüfstandSPS. Das Konzept sieht demzufolge eine Vernetzung aller zu einem Prüffeld zugehörigen Steuerungen Der 1,4 l Benzinmotor ist einer der Kandidaten, über Feldbus vor. Ein ’Sammelder in der Motordauerlauf-Halle auf ’Herz und PC’ sendet die Maschinendaten Nieren’ geprüft und eingefahren wird ’online’ über das Werksnetz an die 20 zentrale Datenbank. Schon der ’Sammel-PC’ kann die Werte aufbereiten und direkt im Prüffeld zentral anzeigen; die Datenbank steht hauptsächlich als Langzeitarchiv aller relevanten Prüfobjektund Prüfstandsdaten zur Verfügung. Die Kombination von Prozeßwerten (Drehzahl, Lastzustand, etc.) und Statusinformationen des Automatisierungssystems läßt anschließend automatisch erkennen, ob bestehende Stillstandszeiten vom Prüfobjekt, Prüfstand oder durch Wartung verursacht wurden. Diese historischen Daten geben auch Rückschlüsse auf die größten Störungsquellen (TopTen-Liste) und bildet die Grundlage für die Optimierung der Prüfstandsauslastung. Eine Übersicht zeigt alle am Prüfstand aufgetretenen Ereignisse an – etwa Stillstand, Auftragswechsel oder Wiederanlauf. Weil sich Ereignisse auch manuell eintragen lassen, ist das System auch ohne Anbindung an das Automatisierungssystem oder eine SPS verwendbar. Der Bediener-Dialog wurde mit Intranet-Techniken auf Basis von HTMLPages realisiert, so daß man sich mit einem Browser auf jedem beliebigen Rechner im Netz aufschalten kann. So ist in heterogenen Rechnerumgebungen überall die gleiche Software einsetzbar. Als Schnittstelle zur Steuerungsebene kommt die Prozeßvisualisierung InTouch als Erfassungssystem zum Einsatz – an- iee 44. Jahrgang 1999, Nr. 7 S TEU E R N · R E G EL N gekoppelt über ModbusPlus an die Modicon-Steuerungen der Prüfstände. Das System erfaßt automatisch sämtliche Ereignisse, die zum Starten eines Bedienerdialogs führen und trägt sie in die Datenbank ein. Ein weiterer NTDienst überprüft anschließend diese Einträge und aktiviert bei Bedarf den entsprechenden Intranet-Bedienerdialog. Als zentrale Datenbank fungiert die Echtzeitdatenbank IndustrialSQL Server von Wonderware. Sie speichert alle relevanten Motorenbetriebsdaten – etwa Drehzahl oder Temperatur – und stellt sie der Intranet-Applikation bzw. Excel (über Standard-SQL-Befehle) zur Verfügung. Argumente wie < Standard-Entwicklungssystem für die Produktionsautomatisierung, < offenes System, basierend auf Standards von Microsoft und der Automatisierungstechnik, < einfache Anbindung an Steuerungen und Datenbanken, Online-Datenspeicherung < schnelle sowie einfache Konfiguration durch transparente Datenbankstruktur gaben den Ausschlag, warum man sich gerade für diese Datenbank entschied. Die konventionelle Technologie relationaler Datenbanken ist für die Hochgeschwindigkeitsabfrage und Speicherung von Daten in der Produktion nicht geeignet. Die Echtzeit-Datenbank fragt die Daten etwa einhundertmal schneller ab und verdichtet diese auf ca. 2–5% der ursprünglichen Datenmenge. Somit steht die Leistungsfähigkeit einer relationalen Datenbank auch in der Industrie zur Verfügung. Endanwender mit spe- Die Betriebsdatenerfassung basiert auf dem IndustrialSQL-Server, der über Intouch und E/A-Server die Daten von vernetzten Prüfständen sammelt ziellen Darstellungs-, Berichts- oder Analyseanforderungen können ferner mit einer Entwicklungsumgebung ihrer Wahl benutzerspezifische Client-Anwendungen entwickeln. Beim IndustrialSQL-Server – einer relationalen Echtzeit-Datenbank für Prozeß- und Produktionsdaten – werden Prozeßwerte über E/A-Server erfaßt und mit einer Rate von bis zu 3 ms gespeichert. SQL- und ODBC-fähige Fremdprodukte sind zusätzlich einsetzbar Neben schneller Datenerfassung gibt es eine für ein Echtzeitsystem charakteristische, effiziente Datenkompression sowie diverse Module zur automatischen Berechnung von statistischen Werten. Für die Speicherung der Konfigurationsdaten sowie für Replikation, Sicherheit und Da Internet-basierend, läßt sich das Betriebsdatenerfassungssystem mittels Browser von jedem PC aus bedienen Netzwerkverbindung wird der MS SQLServer benutzt, der vollständig in der Datenbank integriert ist. Der Zugriff auf die gespeicherten Daten erfolgt über die offene Datenbanksprache SQL, wobei zusätzliche SQL-Erweiterungen für die komfortable Verwaltung von Zeit-Meßreihen integriert sind. Diese offene Schnittstelle verknüpft aktuelle und historische Prozeßdaten, Konfigurationsdaten und statistische Daten mit Informationen aus den unterschiedlichsten Bereichen der Fabrik. Als Clients für die Datenbank sind neben Wonderware-Produkten alle SQL- und ODBC-fähigen Fremdprodukte zur Produktionsüberwachung, Recherche, Analyse, Visualisierung und Berichterstellung einsetzbar. Zu diesen Anwendungen gehören unter anderem Crystal Reports, Microsoft Query und Microsoft ISQL sowie allgemeine Werkzeuge wie MS Access, Excel, Word und Lotus oder spezielle Anwendungen für statistische und mathematische Analysen. Benutzerspezifische Anwendungen können mit Hilfe gängiger Entwicklungsumgebungen wie VisualBasic, Delphi, PowerBuilder und C++ entwickelt werden. Der IndustrialSQL Server integriert Online- und historische Prozeßdaten mit Konfigurationsdaten, Ereignisdaten und SummaryDaten. Weiterhin können, abhängig vom jeweiligen Einsatzgebiet oder vom Prozeß, beispielsweise auch Personaldaten, Wartungsdaten, Batchdaten, Trackingdaten, Qualitätsdaten, Kosten und Auftragsplanungsdaten abgelegt werden. Mit der Integration dieser Daten hat man somit Geschäftsdaten mit Anlagendaten verknüpft. IndustrialSQL Server Datenbank iee 44. Jahrgang 1999, Nr. 7 21 762