DBU-Abschlussbericht-AZ-28356

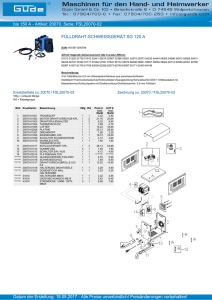

Werbung