Virtuelle Produktentwicklung B

Werbung

Virtuelle Produktentwicklung B

Produktdatenmanagement

Skript zur Vorlesung im Sommersemester 2011

Fachgebiet Datenverarbeitung in der Konstruktion, Prof. Dr.-Ing. R. Anderl

Virtuelle Produktentwicklung B

Produktdatenmanagement

Skript zur Vorlesung im Sommersemester 2011

Fachgebiet Datenverarbeitung in der Konstruktion, Prof. Dr.-Ing. R. Anderl

Fachgebiet Datenverarbeitung in der Konstruktion

L1|01 / 10

Petersenstraße 30

64287 Darmstadt

Telefon: +49 6151 16-6001

Fax: +49 6151 16-6854

I

1

Einführung ................................................................................................................................ 1

1.1

Historische Entwicklung

2

1.2

Unterschiede PDM/TDM/ERP

3

1.3

Literaturverzeichnis

5

2

Bedeutung des Produktdatenmanagements ............................................................................ 6

2.1

Gründe für den Einsatz von Produktdatenmanagementsystemen

8

2.1.1

Verbesserungspotential in Entwicklung und Konstruktion

9

2.1.2

Schwachstellen in Entwicklung und Konstruktion

10

2.1.3

Ursachen der Probleme in Entwicklung und Konstruktion

11

2.1.4

Probleme durch den Einsatz von CAx-Systemen

11

2.1.5

Ursachen für die Probleme bei der Nutzung von CAx-Systemen

12

2.2

Methoden des Entwicklungsmanagements

12

2.2.1

Simultaneous Engineering (SE)

13

2.2.2

Concurrent Design (CD)

14

2.2.3

Computer Supported Cooperative Work (CSCW)

15

2.3

Produkthaftung und Qualitätssicherung

18

2.4

Ziele des Produktdatenmanagements

21

2.4.1

Innerbetriebliche Integration

21

2.4.2

Verwaltung von Produktdaten

22

2.4.3

Zugriff auf Produktdaten

24

2.4.4

Schutz von Produktdaten

24

2.4.5

Verbesserung der innerbetrieblichen Organisation

25

2.5

Literatur

26

3

Methoden des Produktdatenmanagements ........................................................................... 27

3.1

Einführung und Begriffsklärung

27

3.2

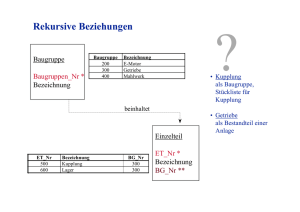

Produktstrukturierung

30

3.2.1

Produktstruktur

30

3.2.2

Stücklistenwesen

33

3.3

Konfigurations- und Variantenmanagement

37

3.3.2

Variantenstücklisten

42

3.4

Methoden der Benennung

47

3.5

Klassifizierungssysteme

49

3.5.1

Aufbau von Klassifizierungssystemen

50

3.5.2

Klassifizierungssysteme auf Nummernbasis

51

3.5.3

Gruppentechnik/Sachmerkmalleisten

53

II

3.5.4

Verfahren der Clusteranalyse

56

3.5.5

Thesauri

57

3.5.6

Klassifizierung impliziter Geometrieinformationen mit Konzepten des Information

Retrieval

58

3.6

Nummerungssysteme

62

3.6.1

Sachnummern

66

3.6.2

Sachnummernsysteme

67

3.7

Freigabe- und Änderungswesen

70

3.7.1

Freigaben

71

3.7.2

Änderungen

74

3.8

Literatur

79

4

Funktionen eines Produktdatenmanagementsystems............................................................ 80

4.1

Elementverwaltung

80

4.1.1

Artikelverwaltung

89

4.1.2

Unterlagenverwaltung

93

4.1.3

Projektverwaltung

95

4.2

Privilegienverwaltung

95

4.3

Ablaufverwaltung

101

4.4

Dateiverwaltung

103

4.5

Customizing und Datenaustausch

106

4.6

Literatur

108

5

Datenbanktechnologie als Basis für die Realisierung eines PDM-Systems ............................ 109

5.1

Einführung in Datenbanksysteme

109

5.1.1

Definitionen

109

5.1.2

Aufgaben eines Datenbanksystems

110

5.1.3

Architektur von Datenbanksystemen

112

5.2

Datenmodellierung und Datenbankentwurf

114

5.2.1

Vorgehensweise beim Datenbankentwurf

114

5.2.2

Methoden zur konzeptionellen Datenbankmodellierung

116

5.2.3

Klassische Datenbankmodelle

127

5.2.4

Relationale vs. objektorientierte Datenbanken

134

5.3

Datenbanksprachen

137

5.3.1

Die Datenbanksprache SQL

137

5.3.2

Datenbankneutrale Schnittstellen

140

5.4

Verteilung von Daten

141

5.5

Literatur

143

III

6

7

Ablaufmanagement (Workflowmanagement) ..................................................................... 144

6.1

Ablaufbeschreibung (Workflow)

144

6.2

Anforderungen an die Ablaufbearbeitung im Engineering-Bereich

146

6.3

Verbesserungsmöglichkeiten im Engineering-Bereich

146

6.4

Ablaufmanagementsysteme

148

6.4.1

Einsatzgebiete von Ablaufmanagementsystemen

148

6.4.2

Aufbau und Funktion von Ablaufmanagementsystemen

149

6.5

Verbesserung durch Ablaufmanagement

155

6.6

Literatur

156

Glossar................................................................................................................................... 157

IV

Abbildungsverzeichnis

Abbildung 1-1: Entwicklung der PDM-Technologie

2

Abbildung 1-2: Einordung der PDM-Technologie

3

Abbildung 2-1: Ursachen einer Gewinnreduktion (Eigner, Hiller, Schindewolf, & Schmich, 1991)

6

Abbildung 2-2: Produktdatenmanagement als Integrationsdrehscheibe

7

Abbildung 2-3: Zielgrößen des Einsatzes von Produktdatenmanagementsystemen

8

Abbildung 2-4: Kostenverursachung und –beeinflussung (Eigner, Hiller, Schindewolf, & Schmich,

1991)

10

Abbildung 2-5: Zeitvorteil durch Simultaneous Engineering

13

Abbildung 2-6: Concurrent Design (Schmidt, 1993)

15

Abbildung 2-7: Das 3K-Modell [KUBE08]

16

Abbildung 3-1: Einordnung der technischen Auftragsabwicklung [Eve97]

28

Abbildung 3-2: Grunddatenverwaltung [EiSt09]

29

Abbildung 3-3: Artikelstammdaten [EiSt09]

29

Abbildung 3-4: Zielsetzung der Produktstrukturierung (Eversheim, 1996)

30

Abbildung 3-5: Darstellungsformen einer Produktstruktur (DIN 199-5, 1981)

31

Abbildung 3-6: Ableitung der Stücklistenarten (Wiendahl, 2008)

33

Abbildung 3-7: Produktstruktur als Basis von Stücklisten

34

Abbildung 3-8: Mengenübersichtsstückliste

34

Abbildung 3-9: Strukturstückliste

35

Abbildung 3-10: Baukastenstückliste

35

Abbildung 3-11: Stammbäume verschiedener Erzeugnisvarianten

36

Abbildung 3-12: Mengenübersichts- und Baukastenverwendungsnachweis

37

Abbildung 3-13: Strukturverwendungsnachweis

37

Abbildung 3-14: Sonderausstattungen des Opel Corsa (www_1)

38

Abbildung 3-15: Schematische einstufige Variantenstruktur

40

Abbildung 3-16: Schematische mehrstufige Variantenstruktur (1)

41

Abbildung 3-17: Schematische mehrstufige Variantenstruktur (2)

41

Abbildung 3-18: Stammbäume verschiedener Erzeugnisvarianten

43

Abbildung 3-19: Beispiele einer Mengenübersichts-/Strukturstückliste

44

Abbildung 3-20: Beispiel einer Gleichteile-/Baukastenstücklisten

45

Abbildung 3-21: Beispiel einer Plus-Minus-Stückliste

45

Abbildung 3-22: Variantenstückliste mit Variantenleiste

46

V

Abbildung 3-23: Erzeugung einer Variantenausprägung

47

Abbildung 3-24: Zusammenhänge zwischen Benennung/Definition/Begriff/Gegenstand (DIN 2330,

1993)

49

Abbildung 3-25: Prinzipien der Werkstückklassifizierung

50

Abbildung 3-26: Grundlagen der Klassifikation [Eve97]

51

Abbildung 3-27: Aufbau des OPITZ - Klassifizierungssystems (Wiendahl, 2008)

52

Abbildung 3-28: Klassifizierung eines Drehteils nach dem OPITZ-System (Wiendahl, 2008)

53

Abbildung 3-29: Aufbau einer Sachmerkmalleiste (DIN 4000-1, 1992)

55

Abbildung 3-30: Beispiel Sachmerkmalleiste

56

Abbildung 3-31: Beispiel Clusteranalyse (Wiendahl, 2008)

57

Abbildung 3-32: Beispiel eines Thesaurus (DIN 1463-2, 1993)

58

Abbildung 3-33: Klassifikation impliziter geometrischer Informationen

59

Abbildung 3-34: Fouriertransformation eines Eindimensionalen Signals

60

Abbildung 3-35: Fourieranalyse, nach Geiger

61

Abbildung 3-36: Wavelettransformation eines Eindimensionalen Signals

61

Abbildung 3-37: Arten von Nummern (Bernhard & Bernhard, 1990)

64

Abbildung 3-38: Gliederung von Nummernsystemen (VDI Richtlinie 2215, 1980)

65

Abbildung 3-39: Speicherfähigkeit verschiedenartiger Nummernsysteme (VDI Richtlinie 2215, 1980) 66

Abbildung 3-40: Aufgaben von Sachnummern

67

Abbildung 3-41: Sachnummer als Verbundnummernsystem (Wiendahl, 2008)

68

Abbildung 3-42: Vor-/Nachteile von Verbundnummern (Eigner, Hiller, Schindewolf, & Schmich, 1991)

68

Abbildung 3-43: Aufbau eines Sachnummernsystems mit Parallelverschlüsselung, nach WZL-DEMAG

zitiert in (Wiendahl, 2008)

69

Abbildung 3-44: Vor-/Nachteile von Sachnummern mit Parallelverschlüsselung (Eigner, Hiller,

Schindewolf, & Schmich, 1991)

70

Abbildung 3-45: Phasenmodell von Freigaben, Änderungen und Verboten

71

Abbildung 3-46: Freigabeablauf (DIN 6789-5, 1995)

72

Abbildung 3-47: Unterlagendurchlauf verschiedener Status/Reifegrade [EiSt09]

74

Abbildung 3-48: Änderungsablauf (DIN 199-4, 1981)

76

Abbildung 3-49: Beispielhafter Ablauf einer Änderung (Wiendahl, 2008)

77

Abbildung 4-1: Darstellung von Stammsätzen

81

Abbildung 4-2: Attribute des Stammsatzes (Stammdaten)

82

Abbildung 4-3: Status-Reifegrad-Matrix mit Fortschrittskenner

83

VI

Abbildung 4-4: Such- und Selektionsfunktionen [EHSS91].

85

Abbildung 4-5: Suche nach einem Produkt

86

Abbildung 4-6: Benutzersichten auf den Datenbestand [Kras-02]

87

Abbildung 4-7: Strukturierungsmöglichkeiten

88

Abbildung 4-8: Strukturstückliste und Änderungshistrorie

89

Abbildung 4-9: Attribute eines Artikelstamms

90

Abbildung 4-10: Verwaltung charakteristischer Merkmale

91

Abbildung 4-11: Ableitung der auftragsspezifischen Stückliste

93

Abbildung 4-12: Unterlagenverwaltung

94

Abbildung 4-13: Mehrdimensionale Strukturen zwischen Projekten, Artikeln und Unterlagen

[EHSS91].

95

Abbildung 4-14: Verwaltung von Systembenutzern und Gruppenzuordnung

97

Abbildung 4-15: Zugriffskontrolle auf Elemente

99

Abbildung 4-16: Zugriff auf Informationseinheiten

100

Abbildung 4-17: Änderung/Versionierung

102

Abbildung 4-18: Mitteilungswesen/Dokumentation

103

Abbildung 4-19: Dateiverwaltung ohne bzw. mit PDM-System

104

Abbildung 4-20: Funktionen des "Elektronischen Aktenschranks" [EHSS91].

105

Abbildung 4-21: Anwendungsschnittstelle des "Elektronischen Aktenschranks"[EHSS91].

106

Abbildung 5-1: Grobarchitektur von Datenbanksystemen

109

Abbildung 5-2: Anforderungen an Datenbanksysteme

110

Abbildung 5-3: Zusammenhang der Komponenten eines Datenbanksystems

111

Abbildung 5-4: Ebenen-Modell nach ANSI/SPARC für die Architektur von DBS

113

Abbildung 5-5: Vorgehensweise beim Datenbankentwurf

115

Abbildung 5-6: Beispiel-Miniwelt

117

Abbildung 5-7: Beispielbaugruppe

118

Abbildung 5-8: Struktur der Beispielbaugruppe

118

Abbildung 5-9: Mengendiagramm der Einzelteil-Fertigungsplan-Zuordnung

119

Abbildung 5-10: Mengenbeziehungen -ihre Notation im Entity-Relationship-Modell

120

Abbildung 5-11: Entity-Relationship-Modell der Beispielminiwelt

121

Abbildung 5-12: Mengenbeziehung - ihre Notation in NIAM

122

Abbildung 5-13: Modell der Beispielminiwelt in NIAM

122

Abbildung 5-14: Modell der Beispielminiwelt in NIAM mit Vererbung

123

VII

Abbildung 5-15: EXPRESS-G Symbole

124

Abbildung 5-16: Modell der Beispielminiwelt in EXPRESS-G mit Vererbung

125

Abbildung 5-17: Modell der Beispielminiwelt in EXPRESS mit Vererbung

125

Abbildung 5-24: Eine Klasse in UML mit Attributen (Zustand) und Methoden (Verhalten)

126

Abbildung 5-25: Darstellung der Vererbungsbeziehung zwischen Klassen in UML-Notation

126

Abbildung 5-26: (v. l nach r.) Assoziation, Aggregation und Komposition in UML-Notation

127

Abbildung 5-27: Darstellung eines komplexen Schemas im Klassendiagram nach UML (Das ArtikelBeispiel)

127

Abbildung 5-28: Konzepte des hierarchischen Datenmodells

129

Abbildung 5-29: Konzepte des Netzwerkdatenmodells

130

Abbildung 5-30: Konzepte des Relationenmodells

131

Abbildung 5-31: Tabellendarstellung der Beispielminiwelt mit konkreten Objekten

131

Abbildung 5-32: Konzepte objektorientierter Datenmodelle

134

Abbildung 5-33: EXPRESS-G Darstellung des Artikel Beispiels

135

Abbildung 5-34: Relationales logisches Modell der Artikeldatenbank

136

Abbildung 5-35:Objektorientiertes logisches Modell der Artikeldatenbank

137

Abbildung 5-36: Datendefinition für die Beispielminiwelt in SQL

138

Abbildung 5-37: Erzeugen von Datensätzen für die Beispielbaugruppe in SQL

139

Abbildung 5-38: Anfragen an das Datenbanksystem für das Baugruppen-Bsp. in SQL (1)

139

Abbildung 5-39: Anfragen an das Datenbanksystem für das Baugruppen-Bsp. in SQL (2)

140

Abbildung 5-40: Möglichkeiten der Verteilung (1): Verteilte Anwendungen

141

Abbildung 5-41: Möglichkeiten der Verteilung (2): Vernetzte Datenbanksysteme

142

Abbildung 5-42: Möglichkeiten der Verteilung (3): Verteiltes Datenbanksystem

142

Abbildung 6-1: Workflow am Beispiel des Freigabe-Prozesses

145

Abbildung 6-2: Kennzeichen verschiedener Geschäftsvorgänge [Heil94]

146

Abbildung 6-3: Verbesserungsmöglichkeiten im Engineering-Bereich

148

Abbildung 6-4: Ablaufmanagementzyklus

150

Abbildung 6-5: Graphische Darstellung eines anlysierten Geschäftsvorgangs

151

Abbildung 6-6: Dokumentenverteilung mit elektronischer Umlaufmappe

154

Abbildung 6-7: Ablaufmanagement am Arbeitsplatz

155

VIII

Einführung

Tabellenverzeichnis

Tabelle 3-1: Beispiele für Freigabearten (DIN 6789-5, 1995) und [EiSt09]

73

Tabelle 3-2: Änderungsarten (DIN 6789-3, 1990)

77

1

Einführung 1

1

Einführung

Der Einsatz von Datenverarbeitungssystemen (kurz DV-Systemen) ist für Unternehmen zu einem

wichtigen Hilfsmittel geworden, das für viele Aufgaben unverzichtbar ist. Die rasante

Weiterentwicklung der Hard- und Softwaresysteme hat dazu geführt, dass die DV-Systeme heute

immer komplexere Aufgaben lösen und immer größere Datenmengen verarbeiten können. Darüber

hinaus werden DV-Systeme zunehmend miteinander verbunden, um durch Kopplung und Integration

die Effizienz zu steigern und Fehlerquellen zu reduzieren.

Die Datenverarbeitungstechnik hat sich hierdurch zur Informations- und Kommunikationstechnik

entwickelt.

Definition Informationstechnik

Unter Informationstechnik versteht man all diejenigen Verfahren und Hilfsmittel, die der prinzipiellen

Verarbeitung von Daten unter Berücksichtigung der Interpretation dieser Daten dienen.

Definition Kommunikationstechnik

Als Kommunikationstechnik bezeichnet man all diejenigen Verfahren und Hilfsmittel, die zur Übertragung

von Informationen (interpretierte Nachrichten) zwischen Menschen und/oder technischen Einrichtungen

eingesetzt werden.

Während die Informations- und Kommunikationstechnik grundlegende Prinzipien und Methoden der

Datenverarbeitung umfassen, stellt die Produktdatentechnik im Speziellen Prinzipien und Methoden

zur Verarbeitung von Produktdaten bereit. Die Produktdatentechnologie liefert die wissenschaftlichen

Grundlagen hierzu.

Definition Produktdatentechnologie

Die Produktdatentechnologie ist die Lehre der wissenschaftlichen Grundlagen (Prinzipien und Methoden)

der Verarbeitung von Produktdaten, bezogen auf alle Phasen des Produktlebenszyklus.

Die Funktionen zur Verarbeitung von Produktdaten sind dabei

•

der Produktdatenaustausch,

•

die Produktdatenspeicherung,

•

die Produktdatenarchivierung und

•

die Produktdatentransformation.

Grundlage der Produktdatentechnologie ist das Integrierte Produktmodell, wie es in der Norm ISO

10303 festgelegt wurde (ISO 10303-1, 1994) (Anderl & Trippner, 2000).

Definition Produktmodell

Ein Produktmodell ist die formale Beschreibung aller Informationen zu einem Produkt über alle seine

Phasen des Lebenszyklus hinweg.

Die Produktdatentechnik wird aufgrund dieses Ansatzes zunehmend zu einer Grundlage für die

Datenverarbeitung im Produktentwicklungsprozess. Die Verwaltung der im Produktentwicklungsprozess anfallenden Daten erfolgt mit den Methoden des Produktdatenmanagements.

2

2

1 Einführung

Definition Produktdatenmanagement

Das Produktdatenmanagement umfasst die Verwaltung von Produktdaten und die Steuerung von

Produktdatenflüssen in den Phasen des Produktlebenszyklus.

1.1

Historische Entwicklung

Das Produktdatenmanagement ist das Ergebnis einer Entwicklung die Ihre Anfänge in der noch rein

papiergetriebenen Erzeugung von Dokumenten hat. Bei der Verwaltung von Papierdokumenten

erfolgte die Ablage in Aktenschränken, der Ablageort wurde auf Karteikarten festgehalten und es gab

sogenannte Laufzettel, die dafür Sorge trugen, dass alle Prozessbeteiligten in der richtigen Reihenfolge

die richtigen Dokumente erhielten (Abbildung 1-1).

Abbildung 1-1: Entwicklung der PDM-Technologie

Als nächster Schritt wurde eine computergestützte Archivierung eingeführt, um das Auffinden der in

Archiven abgelegten Dokumente zu beschleunigen und zu vereinfachen. Es lassen sich dabei auch

einfache Beziehungen von Dokumenten untereinander abbilden. Man spricht dabei von

Dokumentenverwaltung. Dies ist vergleichbar zur Organisation einer Bücherei. Die Titel der Bücher

und Stichworte zum Inhalt, sowie der Standort in der Bibliothek und andere Informationen, wie z.B.

Verleihstatus werden in einer Datenbank verwaltet. Inzwischen haben digitale Dokumente weitgehend

Papierdokumente für die Archivierung abgelöst. Das bedeutet, dass die Dokumente in so genannten

elektronischen Aktenschränken in einer Datenbank abgelegt werden. Über die elektronischen

Aktenschränke können dann Zugriffsberechtigungen gesteuert werden.

Beim Produktdatenmanagement werden alle Dokumente in Beziehung zur Produktstruktur (vgl.

Kap.3.2.1) gesetzt und abgelegt. Der Schwerpunkt heutiger PDM-Systeme liegt im Management von

3

Einführung 1

Dokumenten und CAD-Modellen sowie in der Unterstützung von Freigabe- und Änderungsprozessen

(Abramovici & Sieg, 2001).

Die Entwicklung hin zu den Produktdatenmanagementsystemen begann bereits in den achtziger

Jahren und vollzieht sich seitdem kontinuierlich, so dass auch in der Terminologie verschiedene

Zwischenstufen existieren, die teilweise fälschlicherweise mit dem Begriff PDM gleichgesetzt werden.

Zum Beispiel:

DVS

TIS

EDM

EDB

PDM

TDM

ERP

PLM

-

Dokumenten Verwaltungssystem

Technisches Informationssystem

Engineering Data Management

Engineering Database

Product Data Management

Team Data Management

Enterprise Resource Planning

Product Lifecycle Management

Die Schwerpunkte in der Unterstützung durch Produktdatenmanagementsysteme liegen im Bereich der

Produktentwicklung (siehe Skriptum Virtuelle Produktentwicklung A). Es zeichnet sich aber eine

Ausdehnung dieser Unterstützung auf spätere Phasen des Produktlebenszyklus ab, indem neben den

Produktherstellern auch Zulieferer und Kunden, die am Produktlebenszyklus beteiligt sind

berücksichtigt werden (Krause, Franke, & Gausemeier, 2007). In diesem Fall spricht man heute von

Product Lifecycle Management (Produktlebenszyklus- Management) – kurz PLM - und den PLM –

Systemen. Angedacht ist die Erweiterung der Funktionen eines PLM-Systems in Richtung Integration

mechatronischer Produkte (Gausemeier, Hahn, & Kespohl, 2006).

Abbildung 1-2: Einordung der PDM-Technologie

1.2

Unterschiede PDM/TDM/ERP

In diesem Kapitel werden die Systeme für Produktdatenmanagement (PDM), Team Data Management

(TDM) und Enterprise Resource Planning (ERP) gegeneinander abgegrenzt.

Die Hauptaufgaben von PDM-Systemen sind

•

Datei- und Dokumentenverwaltung,

•

Prozessmanagement und

•

die Integration der Anwendungssysteme.

4

4

1 Einführung

TDM-Systeme bezeichnen eine Systemklasse von PDM-Systemen, die sich durch eine enge Kopplung an

3D-CAD-Systeme auszeichnen. TDM-Systeme sind in der Lage, die Daten des CAD-Systems zu

interpretieren und zu verarbeiten. Typische Funktionalitäten von TDM-Systemen sind der Abgleich der

Produktstrukturen, die Erkennung von Referenzen (Baugruppe – Einzelteil – Zeichnung), das

automatisierte Einfügen von Stücklisten und das Ausfüllen des Zeichnungskopfes in Zeichnungen, das

Visualisieren der 3D-Geometrie und die Produktkonfiguration der CAD-Baugruppen in den TDMSystemen. Nahezu jeder 3D-CAD Systemanbieter bietet ein TDM-System an (Krastel, 2002).

Enterprise Resource Planning (ERP) steht für die Produktionsplanung- und Steuerung (PPS) in

industriellen Fertigungsunternehmen. ERP-Systeme werden vornehmlich zur Unterstützung der

Logistik, aber auch im Finanzwesen, Controlling und Personalwirtschaft, eingesetzt. Die Logistik

umfasst dabei die gesamte Wertschöpfungskette Beschaffung, Produktion und Absatz (Schöttner,

1999).

Damit bestehen die wesentlichen Unterschiede darin, dass TDM und PDM Systeme hauptsächlich in

der Produktentwicklung Anwendung finden und insbesondere die Konstruktion unterstützen. TDM

Systeme zielen mehr auf die Unterstützung der Konstruktion ab, indem sie insbesondere die

Integration von CAD-Systemen fördern. PDM-Systeme unterstützen in höherem Maße auch die

Integration anderer Softwaresysteme. ERP Systeme zielen auf die Optimierung und Steuerung des

Produktionsprozesses und der Ressourcenplanung in einem Unternehmen ab.

5

Einführung 1

1.3

Literaturverzeichnis

Abramovici, M., & Sieg, C. (5 2001). PDM-Technologie im Wandel - Stand und

Entwicklungsperspektiven. Industrie Management.

Anderl, R., & Trippner, D. (2000). STEP - Standard for the Exchange of Product Model Data. Stuttgart:

Teubner Verlag.

Gausemeier, J., Hahn, A., & Kespohl, H. (2006). Vernetzte Produktentwicklung: Der erfolgreiche Weg

zum Global Engineering Networking. München Wien: Hanser.

ISO 10303-1. (1994). Industrial automation systems and integration -- Product data representation

and exchange -- Part 1: Overview and fundamental principles.

Krastel, M. (2002). Integration multidisziplinärer Simulations- und Berechnungsmodelle in PDMSystemen. Aachen: Shaker.

Krause, F.-L., Franke, H.-J., & Gausemeier, J. (2007). Innovationspotentiale in der Produktentwicklung.

München, Wien: Carl Hanser.

Schöttner, J. (1999). Produktdatenmanagement in der Fertigungsindustrie. München: Hanser.

6

6

2 Bedeutung des Produktdatenmanagements

2

Bedeutung des Produktdatenmanagements

Rechnerunterstützte Verfahren werden seit vielen Jahren bei der Produktentwicklung eingesetzt und

haben sich mittlerweile in ihren jeweils speziellen Einsatzsparten zu unverzichtbaren Hilfsmitteln

etabliert. Die Realisierung einer durchgängig digitalen Produktentstehung wird jedoch meist noch

nicht erreicht. Das Fehlen eines durchgängigen Produktdatenmodells und die ungenügende

Integrationsfähigkeit der eingesetzten Anwendungssoftwaresysteme sind die wesentlichsten Gründe

hierfür.

Bei den meisten der bisher entwickelten CAx-Systeme wird die informationstechnische Verknüpfung

von Vertrieb und Angebotsbearbeitung, Entwicklung und Konstruktion, Arbeitsplanung, Fertigung und

Montage sowie der Qualitätssicherung nur bedingt erreicht. Auf diese Weise entstehen Defizite und

Verzögerungen, die in besonderem Maße die Produktentwicklung beeinflussen. Entgegen dem

eigentlichen Ziel des Einsatzes von DV-Systemen, nämlich der Optimierung der Produktqualität, der

Reduktion der Entwicklungskosten und der Verringerung der Produktentwicklungszeit (time to

production), führen diese Defizite oft zu einem verzögerten Produktionsanlauf und damit schließlich

zu höheren Kosten für das Unternehmen.

Wie sich derart bedingte Verzögerungen auf den zu erwartenden Gewinn durch die Einführung eines

neuen Produkts auswirken, zeigt Abbildung 2-1 (Annahmen: Marktwachstum von 20 %, jährlicher

Preisverfall von 12 %, Produktlebensdauer von 12 Jahren). Hervorzuheben ist in diesem

Zusammenhang die Bedeutung der Information als Produktionsfaktor, denn nicht erfasste, falsche oder

verfälschte, ungültige oder bedeutungslose oder nicht wieder auffindbare Informationen führen stets

zu Mehrarbeit und damit zu Mehrkosten (Ruland, Berkel, & Hübel, 1990).

Entwicklungskosten um 50%

überschritten

Produktionskosten um

9% zu hoch

Lieferverzögerung um

6 Monate

- 3,5 %

-5%

- 10 %

- 15 %

- 20 %

- 22 %

- 25 %

- 30 %

- 33 %

- 35 %

- 40 %

Minderung

des Gewinns

Annahmen:

: 20 %

Marktwachstum

Jährlicher Preisverfall : 12 %

Produktlebensdauer : 5 Jahre

Abbildung 2-1: Ursachen einer Gewinnreduktion (Eigner, Hiller, Schindewolf, & Schmich, 1991)

7

Bedeutung des Produktdatenmanagements 2

Ein wichtiger Ansatz zur Lösung dieses Problems liegt in der Einführung einer umfassenden

Informationslogistik, die im Wesentlichen folgenden Zielen dient:

•

geeignete Verwaltung von Produkt- und Entwicklungsinformationen sowie eine

•

geplante Steuerung der Prozesse der Produktentstehung und eine

•

gezielte und schnelle Verteilung von Produkt- und Entwicklungsinformationen.

Die Bereitstellung von Informationen am richtigen Ort, zur richtigen Zeit, in bedarfsgerechter Qualität

und Quantität sowie die Schaffung eines durchgängigen, transparenten Informations-flusses,

insbesondere während der Produktentstehung, müssen durch ein solches Informationssystem

garantiert werden.

Neben der Anwendung von CAx-Systemen spielt das Management der Produkt- und Entwicklungsinformationen die wichtigste Rolle. Das entscheidende Anwendungssoftwaresystem, mit dem diese

Ziele erreicht werden können, ist das so genannte Produktdatenmanagementsystem.

In Produktdatenmanagementsystemen werden alle während der Produktentstehung anfallenden

Produkt- und Entwicklungsinformationen zentral verwaltet und Entwicklungsabläufe gesteuert.

Deshalb muss beachtet werden, dass Produkt- und Entwicklungsinformationen auch

Prozessinformationen wie etwa Informationen zum Freigabe- und Änderungsprozess enthalten. Eine

Automatisierung des Informationsflusses über Abteilungsgrenzen und Rechnersysteme hinweg bis hin

zum fertigen Produkt ist eine wichtige Zielsetzung. Somit dient das Produktdatenmanagement

gleichzeitig als zentrales Informationsverwaltungs- und -verteilungssystem und als Integrationsdrehscheibe für alle an der Produktentwicklung beteiligten CAx-Systeme (siehe Abbildung 2-2).

Abbildung 2-2: Produktdatenmanagement als Integrationsdrehscheibe

8

8

2 Bedeutung des Produktdatenmanagements

Die unterschiedlichen Gründe für den Einsatz von Produktdatenmanagementsystemen sowie deren

konkrete Einsatzziele ergeben sich aus den Zielgrößen (siehe Abbildung 2-3)

•

Erhöhung der Produktqualität,

•

Reduzierung der Produktentstehungskosten (bzw. Einhaltung des Kostenrahmens für die

Produktentstehung) und

•

Verringerung der Produktentstehungszeit.

Abbildung 2-3: Zielgrößen des Einsatzes von Produktdatenmanagementsystemen

2.1

Gründe für den Einsatz von Produktdatenmanagementsystemen

Ziele des Einsatzes von Produktdatenmanagementsystemen sind sämtliche Produktdaten eines

Unternehmens zu verwalten und die Entwicklungsprozesse während der Produktentstehung zu

steuern. Ausgehend von einer verbesserten Organisation muss eine geeignete Informationsverarbeitung konzipiert werden, um qualitativ hochwertigere Produkte entwickeln und die

Produktentwicklung optimieren zu können. Die Verbesserung der Organisation zielt dabei auf die

Definition und Einführung ablauforganisatorischer Maßnahmen ab, wie insbesondere

•

Identifikation und Klassifikation,

•

Produktstrukturierung und Konfiguration,

•

Freigabe- und Änderungsprozesse und

•

Wiederverwendungskonzepte.

Konzepte für eine geeignete Informationsverarbeitung zielen auf die Bestimmung geeigneter CAxSysteme die im Produktentstehungsprozess eingesetzt werden sollen ab, deren Anpassung an das

Anforderungsprofil eines Unternehmens sowie deren Integration für einen durchgängig digitalen

Produktentstehungsprozess. Das Produktdatenmanagementsystem spielt dabei eine zentrale Rolle, weil

9

Bedeutung des Produktdatenmanagements 2

es sowohl als Integrationsplattform für die entstehenden Produktdaten dient, wie auch für die

Steuerung der Entwicklungsabläufe.

Produktdatenmanagementsysteme unterstützen die Zielgrößen auf zwei unterschiedliche Arten:

•

direkt durch die Beseitigung konkreter Schwachstellen in Entwicklung und Konstruktion,

•

indirekt durch die Unterstützung anderer Maßnahmen und Methoden, die ebenfalls einer

Verbesserung der Produktentwicklung dienen.

Die Notwendigkeit der direkten Unterstützung des Produktentwicklungsprozesses resultiert im

Wesentlichen aus zwei Umständen:

Die Produktentwicklung weist oftmals Schwachstellen auf, die durch eine verbesserte Informationsverarbeitung und eine geeignete DV-technische Organisation behoben werden können.

Der verstärkte Einsatz von CAx-Systemen führt in der Regel zu Problemen, welche eine Folge

mangelhafter Datenverwaltung und ungenügender Organisation sind.

Die indirekte Hilfestellung durch Produktdatenmanagement betrifft weitergehende Maßnahmen und

Methoden, die ihrerseits das Ziel verfolgen, bessere Produkte zu entwickeln und herzustellen. In den

meisten Fällen können diese Methoden aber nur dann sinnvoll angewandt werden, wenn alle mit dem

jeweiligen Produkt verknüpften Daten und Informationen durch ein Produktdatenmanagementsystem

erfasst sind und verwaltet werden. Im Einzelnen bezieht sich diese Art der Unterstützung auf:

2.1.1

•

Methoden des Entwicklungsmanagements:

Simultaneous Engineering (SE),

Concurrent Design (CD),

Computer Supported Cooperative Work (CSCW) und

•

Methoden der Qualitätssicherung nach (DIN EN ISO 9000, 2005).

Verbesserungspotential in Entwicklung und Konstruktion

Besondere Bedeutung kommt dem Produktdatenmanagement bei der Beseitigung von Schwachstellen

in den Funktionsbereichen Entwicklung und Konstruktion (E/K) zu. Der Grund hierfür liegt in der

Bedeutung dieser Unternehmensfunktionen für den gesamten Produktentwicklungsprozess. Sie ist

durch folgende Aspekte gekennzeichnet (Ruland, Berkel, & Hübel, 1990):

•

ein hoher Anteil der E/K-Tätigkeit an der Gesamtdurchlaufzeit eines Produkts,

•

ein hoher Anteil der E/K-Informationsmenge am gesamten Informationsvolumen,

•

ein starker Einfluss der E/K auf nachfolgende Funktionsbereiche und

•

die hohe Kostenverantwortung der E/K.

Hieraus wird deutlich, dass von den Bereichen Entwicklung und Konstruktion sowohl die

Gesamtkosten als auch die Produktanlaufzeit entscheidend beeinflusst werden (siehe Abbildung 2-4).

10

10

2 Bedeutung des Produktdatenmanagements

Kosten [%]

100

90

80

Verursachte Kosten (VK)

70

Festgelegte Kosten (FK)

60

50

Summe VK

40

Summe FK

30

20

10

Entwicklung/

Konstruktion

Arbeitsvorbereitung

Einkauf

Fertigung

Vertrieb

Abbildung 2-4: Kostenverursachung und –beeinflussung (Eigner, Hiller, Schindewolf, & Schmich,

1991)

2.1.2

Schwachstellen in Entwicklung und Konstruktion

Hauptproblem ist in vielen Fällen das wiederholte Erzeugen von Grunddaten statt einer Nutzung

bereits bestehender Lösungen.

Die konsequente Wiederverwendung von Wiederholteilen wie Normteilen, Katalogteilen oder Werknormteilen bzw. von firmenspezifischen Standardlösungen bei der Produktentwicklung ist jedoch

Grundvoraussetzung für eine Verkürzung der Entwicklungszeit, die Senkung der Herstellungskosten

und eine Reduktion der Variantenvielfalt. Stattdessen werden identische oder ähnliche Teile oft

mehrfach konstruiert und freigegeben. Durch solche unnötigen Mehrfachkonstruktionen entstehen

nicht nur vermeidbare Kosten durch die quasi redundanten E/K-Zeiten, sondern ebenso auch

Mehrkosten in den nachgelagerten Funktionsbereichen wie Arbeitsvorbereitung, Fertigung,

Lagerhaltung etc.

Ein weiteres Problem besteht in dem immer stärker wachsenden Anteil administrativer Tätigkeiten in

den Abteilungen Entwicklung und Konstruktion. Unter administrativen Tätigkeiten sind in diesem

Zusammenhang Vorgänge wie

•

suchen,

•

informieren oder

•

dokumentieren zu verstehen.

Insbesondere die Suche nach bereits erstellten Dokumenten, Zeichnungen oder auch Dateien nimmt

einen sich stetig vergrößernden Anteil an Arbeitszeit in Anspruch, die für die Entwicklung bzw.

Konstruktion neuer Produkte zusätzlich einzuplanen ist. Eine nicht unerhebliche Verlängerung der

Entwicklungsphase ist die Folge. Ein drittes Problem stellen Fehler in organisatorischen Abläufen im

Unternehmen dar. Diese Abläufe, zu denen unter anderem die Freigabe oder Änderung von

Dokumenten, die Privilegiensteuerung, das elektronische Abzeichnen von Dokumenten sowie die

Unterlagen- und Informationsverteilung zählen, bergen stets ein großes Fehlerpotential in sich. Die

11

Bedeutung des Produktdatenmanagements 2

Nichtbeachtung organisatorischer Vorgaben führt hier sehr schnell zu Fehlern und Inkonsistenzen, die

nur unter erheblichem zeitlichem und damit finanziellem Aufwand wieder behoben werden können.

2.1.3

Ursachen der Probleme in Entwicklung und Konstruktion

Ein Grund für die bisher genannten Probleme ist die fehlende Strukturierung der Datenhaltung.

Derzeit wird die Verwaltung von konstruktionsrelevanten Informationen überwiegend konventionell

und isoliert gehandhabt, d. h. als Papierunterlagen, als Textinformation in CAD-Dokumenten oder

rechnerintern, aber getrennt von Geometrie- oder Strukturdaten. Direkte Folgen dieser Situation sind:

•

ein schwieriges Wiederauffinden einmal erzeugter Daten,

•

die erschwerte erneute Nutzung und Weiterverarbeitung der Daten,

•

ein mehrfaches Ablegen gleicher oder ähnlicher Daten (Redundanz) und

•

Inkonsistenzen in der Dokumenten- bzw. Datenverwaltung.

Ein weiterer Grund für die Schwierigkeiten, die sich aus dem weit reichenden Einsatz von CAxSystemen ergeben, ist die fehlende DV-technische Festlegung von technischen Abläufen wie z. B. dem

Freigabe- und Änderungswesen. Die heutigen Abläufe innerhalb der Entwicklung und Konstruktion

bieten aufgrund der genannten Schwachstellen ein umfangreiches Rationalisierungspotential. Durch

eine strukturierte Datenhaltung liefern Produktdatenmanagementsysteme die Voraussetzungen für

eine effizientere Organisation von Entwicklung und Konstruktion.

2.1.4

Probleme durch den Einsatz von CAx-Systemen

Neben der Existenz genereller Schwachstellen in den Funktionsbereichen Entwicklung und

Konstruktion stellt der umfassende Einsatz rechnerunterstützter Systeme während des gesamten

Produktentwicklungsprozesses und den damit verbundenen Schwierigkeiten eine weitere

Notwendigkeit für das Management von Produktdaten dar.

Der Einsatz von CAx-Techniken besonders im Entwicklungs- und Konstruktionsbereich ist heute

vielfach unumgänglich geworden. Gründe hierfür sind im Wesentlichen der Zwang zu einer erhöhten

Anpassungsfähigkeit und einer schnellen Reaktionsfähigkeit auf wechselnde Anforderungen der

Kunden sowie die Notwendigkeit zur Automatisierung und Rationalisierung. Die derzeitige Situation

bezüglich der Datenverarbeitung im Produktentwicklungsprozess ist in vielen Betrieben durch folgende

Merkmale gekennzeichnet:

Der verstärkte Einsatz von CAx-Systemen hat zu einer quantitativen und qualitativen Vergrößerung

des Informationsvolumens geführt.

Die zugehörigen Daten werden in der Regel systemspezifisch erstellt, gespeichert und verwaltet

(Insellösungen).

Aus der oben beschriebenen Situation im Bereich der Datenverarbeitung im Produktentwicklungsprozess ergibt sich eine Reihe von Problemen:

•

unübersichtliche Informations- und Datenmenge,

•

mehrfache Verwaltung gleicher Daten (Redundanz),

•

Inkonsistenzen durch unabgeglichene Speicherung von Daten,

12

12

2 Bedeutung des Produktdatenmanagements

•

schwierige parallele Nutzung der Daten und eine

•

schwierige Weiterverarbeitung der Daten.

Eine parallele Nutzung von Produktdaten ist besonders innerhalb des Bereichs Entwicklung und Konstruktion von Bedeutung. Diese Bereiche sind durch folgende Tätigkeiten gekennzeichnet:

•

Informationsbeschaffung (aus Katalogen, Datenbanken etc.),

•

Konzeption (nach Methoden und Richtlinien),

•

Modellierung (im 3D-CAD-System),

•

Zeichnungserstellung (im 2D-CAD-System),

•

Berechnung (z. B. Auslegungsrechnung),

•

Simulation (durch spezielle Simulationsprogramme) und

•

Dokumentation (z. B. mittels Textverarbeitung).

Für eine beschleunigte Produktentwicklung müssen diese Aktivitäten gleichzeitig bzw. in Abhängigkeit

voneinander ablaufen können, wobei der gemeinsamen Nutzung der Daten eine besondere Bedeutung

zukommt. Die Weiterverarbeitung von Produktdaten in so genannten Prozessketten spielt eine

besondere Rolle bei der Datenübergabe von einem Funktionsbereich zum Nachfolgenden, wie

beispielsweise bei der Weitergabe von Konstruktionsdaten an die Fertigungsvorbereitung. Eine

unmittelbare Nutzung der Daten des Vorgängerbereichs führt zu einer erheblichen

Aufwandsminderung und damit zu einer Verkürzung der Durchlaufzeit. Beispiel hierfür ist die

Nutzung von CAD-Daten für die NC-Programmerstellung, die Arbeitsplanerstellung oder für die

Produktionsplanung sowie –steuerung (PPS).

Die genannten Probleme wirken sich in besonderem Maße nachteilig auf die Effizienz der Produktentwicklung sowie die nachgelagerten Bereiche, wie z. B. die Fertigungsvorbereitung aus.

2.1.5

Ursachen für die Probleme bei der Nutzung von CAx-Systemen

Hauptursachen für die durch den Einsatz von CAx-Systemen entstehenden Probleme sind:

•

die isolierte Verwaltung der Produktdaten,

•

keine einheitliche Produktdatenbeschreibung sowie

•

inkompatible Hard- und Software der Systeme.

Eine effiziente Nutzung der aus dem verstärkten Rechnereinsatz resultierenden Daten und

Informationen kann nur dann sichergestellt werden, wenn diese in einem einheitlichen und

durchgehenden Integrierten Produktmodell gespeichert werden. Langfristig kann die Verwaltung des

immer größer werdenden Informationsvolumens jedoch nur über ein Produktdatenmanagementsystem

erfolgen.

2.2

Methoden des Entwicklungsmanagements

Als Methoden des Entwicklungsmanagements werden alle zielgerichtete Verfahren und Hilfsmittel bezeichnet, die dazu dienen, die Entwicklung von Produkten effizienter zu gestalten (Eigner, Hiller,

Schindewolf, & Schmich, 1991). Das Management von Produktdaten an sich stellt bereits eine Form

des Entwicklungsmanagements dar. Im Rahmen der Produktentwicklung werden jedoch

weitergehende Methoden und Maßnahmen angewandt, die auf die Existenz von technischen

13

Bedeutung des Produktdatenmanagements 2

Informationssystemen zur Verwaltung der Produkt- bzw. Prozessdaten angewiesen sind. Zu diesen

Methoden zählen:

•

Simultaneous Engineering (SE),

•

Concurrent Design (CD) und

•

Computer Supported Cooperative Work (CSCW).

Gemeinsames Ziel der genannten Methoden ist eine verbesserte Produktentwicklung durch verstärkte

Kooperation in Form von Teamarbeit. Die wichtigsten Kennzeichen dieser Methoden werden im Folgenden kurz beschrieben.

2.2.1

Simultaneous Engineering (SE)

Simultaneous Engineering ist eine Methode der Produktentwicklung, die wie folgt definiert werden

kann:

"Simultaneous Engineering ist das weitgehend gleichzeitige Entwickeln von Produkt und Produktionseinrichtung unter weitgehender Einbeziehung von Zulieferern und Systemherstellern." (Eversheim,

Simultaneous Engineering - eine organisatorische Chance, 1989)

Anforderungsmodellierung

Konzeption

Entwurf und

Detailierung

Optimierung

NC-Programmierung

Ablauf beim

Simultaneous

Engineering

Anforderungsmodellierung

Konzeption

Entwurf und

Detailierung

Optimierung

NC-Programmierung

Produktmodell

Produktmodell

HERSTELLUNG

AUFTRAG

Konventioneller Ablauf

Zeitvorteil

Abbildung 2-5: Zeitvorteil durch Simultaneous Engineering

HERSTELLUNG

Grundprinzip ist hierbei eine weitgehende Parallelisierung derjenigen Tätigkeiten, die bei der Neuentwicklung eines Produkts im traditionellen Stil stets sequentiell durchgeführt werden. Die

konventionelle Produktentwicklung besteht hierbei aus den Bereichen: Anforderungsmodellierung,

Konzeption, Entwurf und Detaillierung, Optimierung und NC-Programmierung (vgl. Abbildung 2-5).

Detaillierte Anforderungen an ein neu zu entwickelndes Produkt liegen in der Regel nicht vollständig

vor. Viele notwendige Details kristallisieren sich erst im Laufe der weiteren Entwicklungstätigkeit

heraus und resultieren in Änderungsanforderungen, die im Nachhinein in die Planung eingebracht

werden müssen. Eine iterative Produktentwicklung in dieser Form erfordert das mehrfache

Durchlaufen von Entwicklungsschritten und führt bei einem sequentiellen Durchlauf der

Entwicklungsstationen zu erheblich verlängerten Durchlaufzeiten im Produktentwicklungsprozess.

14

14

2 Bedeutung des Produktdatenmanagements

Zusammengefasst ergeben sich durch die traditionelle Vorgehensweise bei der Produktentwicklung folgende Probleme:

•

lange Produktentwicklungszeiten,

•

erhöhte Kosten durch umfangreiche Änderungen und

•

eine verbesserbare Produktqualität infolge mangelnder Absprachen.

Ziel des Simultaneous Engineering ist es, die genannten Probleme durch organisatorische Maßnahmen

sowie den Einsatz von DV-Techniken zu lösen. Wesentliches Element hierbei ist eine systematisch

überlappende Arbeitsweise in den der Produktion vorgelagerten Bereichen wie Entwicklung,

Konstruktion und Fertigungsplanung.

2.2.2

Concurrent Design (CD)

Im englischen Sprachraum ist auch die Bezeichnung Concurrent-Engineering gebräuchlich. Die Society

for Concurrent Product Development definiert Concurrent Engineering wie folgt:

“Concurrent –Engineering ist ein systematischer Ansatz zur integrierten, überlappenden Planung eines

Produktes und der zugehörigen Prozesse. Dieser Ansatz soll die Entwickler von Anfang an dazu anhalten,

sämtliche Phasen des Produktlebenslaufes von der Konzeption bis zur Entsorgung zu berücksichtigen.“

(Society of Concurrent Product Development)

Beim Concurrent Design wird angestrebt, dass die Anforderungen aller an der Produktentwicklung

beteiligten Unternehmensfunktionen frühzeitig in die Konzeption eines Produktes eingebunden

werden. Die Produktionseinrichtungen zur Herstellung des Produktes werden parallel zum

Konstruktionsprozess geplant. Durch die hierbei erwirkte Verlängerung der Konzeptionsphase können

viele Produktänderungen bereits vor einer Konstruktionsfreigabe umgesetzt werden. Das wesentliche

Unterscheidungsmerkmal zwischen Simultaneous Engineering und Concurrent Design ist aber, dass

beim Simultaneous Engineering die Parallelisierung der Prozess-Schritte in der Produktentwicklung im

Vordergrund steht und beim Concurrent Design die Aufgliederung eines Produktes in der Entwicklung

in Teilaufgaben erfolgt, die dann parallel bearbeitet werden. Beim Concurrent Design werden für die

einzelnen Teilaufgaben der Entwicklung Bauräume definiert und Schnittstellen zu den anderen

Teilaufgaben festgelegt. Die Teilaufgabe kann von einem Team geschlossen bearbeitet werden und

später mit den anderen Teillösungen zu einer Gesamtlösung zusammengeführt werden. Umfangreiche

Iterationen des Entwicklungsprozesses können somit vermieden werden und der Kostenaufwand für

nachträgliche Änderungen wird umgangen.

15

Bedeutung des Produktdatenmanagements 2

Abbildung 2-6: Concurrent Design (Schmidt, 1993)

Folge des veränderten Ablaufs ist eine Reduktion der benötigten Iterationen und hierdurch sowie

durch eine Parallelisierung der Abläufe bei der Produktentwicklung und der Produktionsmittelplanung

eine Verkürzung der Gesamtzeit bis zum Produktionsanlauf. Die Produktfreigabe und die

Kostenfestlegung erfolgen zu einem bedeutend späteren Zeitpunkt, so dass geänderte Anforderungen

wesentlich länger ohne erhöhten Kostenaufwand berücksichtigt werden können. Durch die

Zusammenarbeit der einzelnen Abteilungen, insbesondere der Konstruktion und der

Produktionsmittelplanung, entstehen schließlich ausgereiftere und qualitativ hochwertigere Produkte

(Eversheim, Simultaneous Engineering - eine organisatorische Chance, 1989).

2.2.3

Computer Supported Cooperative Work (CSCW)

Mit zunehmender Komplexität neuer Produkte und dem Zwang zu einer Verkürzung der

Produktentwicklungszeit wächst die Notwendigkeit zu einer verstärkten Kooperation bei der

Produktentwicklung. Die Einführung von Telekommunikation verbessert die Produktivität im Hinblick

auf Verkürzung der Durchlaufzeiten, Steigerung der Planungssicherheit und Verbesserung des

Qualitätsmanamgements (Hertel & Konradt, 2007). Im Simultaneous Engineering werden unter

anderem synchrone Datenzugriffe und Konferenzmechanismen benötigt, wie sie mit Computer

Supported Cooperative Work (CSCW) bereitgestellt werden. CSCW wird wie folgt definiert:

"CSCW is a generic term which combines the understanding of the way people work in groups with the

enabling technologies of computer networking, and associated hardware, software, services and

techniques." (Wilson, 1991)

16

16

2 Bedeutung des Produktdatenmanagements

Abbildung 2-7: Das 3K-Modell [KUBE08]

Die meisten CSCW-Systeme sind „K-orientiert“, d. h., dass je nach Intensitätsgrad der Zusammenarbeit

innerhalb einer Gruppe zwischen Kommunikation, Kooperation und Koordination unterschieden

werden kann (Borghoff & Schlichter, 1998). Teufel (Teufel, Sauter, Mühlherr, & Bauknecht, 1995)

klassifiziert demnach CSCW-Systeme gemäß dem Grad ihrer Unterstützung für diese drei

Klassifikationsmerkmale (siehe Abbildung 2-7).

Die Basis für eine rechnergestützte Zusammenarbeit bilden zum einen entsprechende Verbindungen

der teilnehmenden Rechnersysteme bzw. der vernetzten Rechnerumgebungen, zum anderen ist bei

allen Teilnehmern eine organisierte Verwaltung gemeinsam zu nutzender Produktdaten erforderlich.

Kennzeichnend für die CSCW-Werkzeuge ist die Nutzung des Potentials der (weltweit) verteilten

Rechnersysteme, denn es wird die Kommunikation zwischen den Teilnehmern mittels Audio- und

Videotechniken bis hin zur Virtual Reality1 unterstützt.

Bei den CSCW-Anwendungen wird hierbei noch prinzipiell zwischen zwei Typen unterschieden:

•

Aware Applications und

•

Unaware Applications.

Unter Aware Applications versteht man solche Anwendungen, die von vornherein als CSCWAnwendungen bekannt sind; d. h. sie „wissen“, dass sie verteilt genutzt werden. Bei derartigen

Anwendungen können alle Teilnehmer zeitgleich gemeinsam an einer Aufgabe arbeiten (Multi Input

Mode); das jeweilige Eingaberecht wird durch die Anwendung selbst gesteuert. Unaware Applications

„wissen“ hingegen nicht, dass sie von verschiedenen Teilnehmern genutzt werden. In diesem Fall kann

jeweils nur immer ein einziger Benutzer aktiv mit der Anwendung arbeiten, alle anderen Teilnehmer

können zeitgleich diese Aktivitäten lediglich mitverfolgen (Single Input Mode). Das Eingaberecht

sowie die Verteilung der Sichten muss hier durch ein Konferenzsystem gesteuert werden.

1

Virtual Reality: Technik, die durch die Anwendung von Rechnern, Videotechniken und z.B. Datenhandschuh die simulierte und ungehinderte Bewegung in einer real nicht existierenden Umgebung

ermöglicht.

17

Bedeutung des Produktdatenmanagements 2

Im Folgenden werden kurz einige Beispiele für CSCW-Tools samt ihrer wichtigsten Kennzeichen beschrieben:

Distributed Sketch Pad

Hierbei handelt es sich um einen verteilten graphischen Editor, der zur gemeinsamen Bearbeitung von

Bildern in einer Telekonferenz dient.

•

Präsentationen und Diskussionen können in Echtzeit durchgeführt werden.

•

Jeder Teilnehmer sieht sowohl das aktuell geladene Bild als auch die Skizzen bzw.

Anmerkungen aller anderen Partner.

•

Jedem Teilnehmer sind eine „Folie“ auf dem Bildschirm sowie eine eindeutige Zeichenfarbe

zugeordnet.

•

Kennzeichnend ist die Möglichkeit der Erzeugung und

Freihandzeichnungen mit einem Schreibstift (z. B. über Tablett).

Manipulation

von

Telefon-, Text- oder Video-Konferenzen

Dienen dazu, Teilnehmern zu ermöglichen, unabhängig von der Entfernung synchron zu

kommunizieren.

•

Stand alone Systeme: Sie zeichnen sich durch hohe Bildqualität und schnelle

Datenübertragung (dadurch hohe Frameraten - ruckelfrei) aus. Die Nachteile sind hohe

Investitionskosten und es werden i.d.R. gesonderte Räumlichkeiten benötigt. Beispiele sind

Geräte der Firmen: Sony, Polycom und Tandberg.

•

Software Tools: Interaktive Textkommunikation am Bildschirm für Gruppen beliebiger

Größe und gemeinsames Arbeiten an Dokumenten. Integriert sind größtenteils

Videoübertragungen. Der Vorteil ist, dass diese SW-Tools in den Arbeitsplatz integriert sind.

Beispiele sind sämtliche herunterladbare Anwendungen wie Skype, AOL Messenger, MSNMessenger oder Yahoo Messenger.

Distributed 3D-Viewer

•

Der 3D-Viewer dient der Visualisierung von 3D-CAD-Modellen (z. B. über IGES- oder STEPDaten) in einer Telekonferenz.

•

Er dient z. B. Berechnungsingenieuren, Konstrukteuren und Designern als Diskussionshilfe.

•

Änderungen der Betrachtungsparameter (Verschiebung, Rotation, Skalierung, Beleuchtung)

werden simultan an alle Benutzerbildschirme übertragen.

•

Eingabegeräte können neben Maus oder Trackball auch Spaceball oder Dataglove

(Datenhandschuh) sein.

Shared Windows (Microsoft Network)

•

Dient dazu, die Bildschirmausgaben von einzelnen Anwendungen zu allen Teilnehmern

einer Konferenz zu kopieren.

•

Die Eingabemöglichkeit kann zwischen den Teilnehmern umgeschaltet werden.

•

Teilnehmer können synchron arbeiten und können gleichzeitig veränderte Daten

abspeichern.

18

18

2 Bedeutung des Produktdatenmanagements

Multimedia Mail

•

Dient der Zusammenstellung, Übertragung und Ansicht von multimedialen Nachrichten.

•

Diese Form der E-Mail kann neben Text auch Informationen aus dem Audio- oder

Videobereich enthalten.

Trotz

des

geringen

monetären

Aufwands

werden

virtuelle

Meetings

in

einem

unternehmensübergreifenden Umfeld nur selten durchgeführt. Die Ursachen dafür liegen neben den

organisatorischen Restriktionen in den Bereichen Datensicherheit, Ergonomie sowie Integration der

Werkzeuge in die informationstechnischen Infrastrukturen der Unternehmen (Krause, Franke, &

Gausemeier, 2007).

2.3

Produkthaftung und Qualitätssicherung

Alle bisher genannten Gründe für den Einsatz von Produktdatenmanagementsystemen ergeben sich im

Wesentlichen aus den Bedürfnissen der Unternehmen bezüglich möglichen Verbesserungen im

Produktentwicklungsprozess, die eine Verkürzung der Produktentwicklungszeit bzw. eine Reduktion

der anfallenden Kosten zum Ziel haben. Einen anderen wichtigen Grund stellen rechtliche

Gesichtspunkte bezüglich der Produkthaftung bzw. die damit verbundenen Aspekte der

Qualitätssicherung (QS) dar.

Produkthaftung ist ein Sammelbegriff zur Kennzeichnung des Haftungsrechts, das an Mängel eines

Produkts anknüpft und sowohl auf nationaler als auch auf internationaler Ebene durch Normen bzw.

Gesetze festgelegt und definiert ist. Generell wird in Deutschland zwischen der vertraglichen und der

deliktischen Haftung unterschieden (Weule & Cuntze, 1992).

Vertragliche Haftung heißt, dass der Hersteller eines Produkts dem Käufer (Vertragspartner)

gegenüber für Mängel an der gelieferten Ware vertraglich haftet. Diese Art der Haftung bezieht sich

auf Sachschäden, die sowohl verschuldensabhängig als auch verschuldensunabhängig sein können

(Verschulden = Vorsatz oder Fahrlässigkeit des Herstellers).

Deliktische Haftung, d. h. die Haftung gegenüber Nichtvertragspartnern, besagt, dass der Hersteller

dafür zu sorgen hat, dass seine Produkte stets ausreichend sicher sind. Für Schäden, die

verschuldensunabhängig infolge von Mängeln am Produkt an Personen oder überwiegend privat

genutzten Dingen entstehen, haftet der Hersteller.

Seit 1990 wird in Deutschland für Schäden durch fehlerhafte Produkte verschuldensunabhängig

gehaftet. Mit der entsprechenden Gesetzesinitiative wurde die EG-Richtlinie 85/374 bezüglich der

Produkthaftung in deutsches Recht umgesetzt. Das neue Gesetz verschärft die ohnehin schon

vorhandene Produzentenhaftung aus dem BGB § 823.

Auszug aus dem Produkthaftungsgesetz von 1990 (ProdHaftG):

"§1 Abs.1: Wird durch einen Fehler eines Produkts jemand getötet, sein Körper oder seine Gesundheit verletzt oder eine Sache beschädigt, so ist der Hersteller des Produkts verpflichtet, dem Geschädigten den

daraus entstehenden Schaden zu ersetzen. ... Die Ersatzpflicht des Herstellers ist ausgeschlossen, wenn ...

nach den Umständen davon auszugehen ist, dass das Produkt den Fehler, der den Schaden verursacht hat,

noch nicht hatte, als der Hersteller es in den Verkehr brachte, oder ... der Fehler nach dem Stand der

Wissenschaft und Technik zu dem Zeitpunkt ... nicht erkannt werden konnte. ...

19

Bedeutung des Produktdatenmanagements 2

§13 Abs.1: Der Anspruch nach §1 erlischt zehn Jahre nach dem Zeitpunkt, zu dem der Hersteller das

Produkt, das den Schaden verursacht hat, in den Verkehr gebracht hat."

Dieses Gesetz hat zur Folge, dass Hersteller prinzipiell auch ohne eigenes Verschulden für Schäden

haften müssen, die durch etwaige Fehler oder Sicherheitsmängel ihrer Produkte verursacht wurden.

Diese Rechtslage verpflichtet ferner nicht nur alle Hersteller, sondern verstärkt auch die Zulieferer und

den

Handel

dazu,

sämtliche

produktrelevanten

Unterlagen

aus

ihrem

jeweiligen

Verantwortungsbereich über mindestens zehn Jahre hinweg lückenlos und dokumentenecht zu

archivieren. Auch kehrt es die bis dahin gängige Beweispflicht im Schadensfall nun zugunsten des

Verbrauchers und zum Nachteil der Hersteller, Zulieferer und des Handels um.

Auch beim Produkthaftungsgesetz existieren wie bei eigentlich allen Gesetzen Entlastungstatbestände,

die die Haftung des Herstellers ausschließen können. Dies gilt z. B., wenn davon auszugehen ist, dass

das Produkt den Fehler, der den Schaden verursacht hat, noch nicht zu dem Zeitpunkt hatte, als der

Hersteller es in den Verkehr brachte, oder der Fehler zu diesem Zeitpunkt nach dem Stand der Technik

nicht erkannt werden konnte. Dies macht deutlich, dass nur eine gewissenhafte Dokumentation und

Archivierung sämtlicher produktrelevanter Unterlagen eine ungerechtfertigte Schadensersatzhaftung

ausschließen kann. Das größer gewordene Haftungsrisiko zwingt jetzt letztlich alle Unternehmen dazu,

nicht nur ihre bisherige Dokumentations- und Archivierungstechnik neu zu überdenken, sondern auch

ihre bisher verfolgte Qualitätssicherungspolitik zu ändern bzw. zu verschärfen (Samel, 1993).

Als Mittel zur Risikominderung bezüglich der Produkthaftung gewinnen dokumentierte Qualitätssicherungssysteme immer mehr an Bedeutung. Sie stellen die Aufbau- und Ablauforganisation eines Unternehmens für den übergreifenden Funktionsbereich der Qualitätssicherung dar. Die Bedeutung einer

dokumentierten Qualitätssicherung zeigt sich auch darin, dass Vertragsabschlüsse zwischen einzelnen

Unternehmen und Zulieferern vielfach nur noch nach vorheriger Zertifizierung der jeweiligen QSSysteme durch autorisierte Prüfer und Vorlage der unternehmensspezifischen QS-Handbücher

erfolgen.

Internationale Grundlage von QS-Systemen stellen die Normen ISO 9000, 9001 und 9004 dar, die

gleichzeitig als europäische EN-Normen bzw. DIN-Normen Gültigkeit haben (Pfeifer, 2001). Sie

definieren unterschiedliche Modelle, an denen sich Vertragspartner bei der Ausgestaltung von QSSystemen orientieren können:

DIN EN ISO 9000: Qualitätsmanagementsysteme – Grundlagen und Begriffe

Diese Norm dient der Unterstützung bei der Einführung und dem Arbeiten mit Qualitätsmanagementsystemen. Sie beschreibt die Grundlagen der QM-Systeme und definiert Begriffe des

Qualitätsmanagements (DIN EN ISO 9000, 2005).

DIN EN ISO 9001: Qualitätsmanagementsysteme – Anforderungen

Diese Norm legt die Anforderungen an die Gestaltung von QM-Systemen fest und beinhaltet die

wesentlichen Inhalte für die normkonforme Darlegung von QM-Systemen. Diese bildet die Grundlage

für die Zertifizierung (DIN EN ISO 9001, 2008).

ISO 9004: Qualitätsmanagementsyteme – Leitfaden zur Leistungsverbesserung

20

20

2 Bedeutung des Produktdatenmanagements

Diese Norm enthält basierend auf den Grundlagen von DIN EN ISO 9001 einen

Qualitätsmanagementansatz zur nachhaltig erfolgreichen Leitung und Lenkung einer Organisation

(DIN EN ISO 9004).

Aufgrund der Vielfalt der Unternehmen kann es kein 'normiertes' QS-System geben. Die genannten

Normen bieten daher auch keine speziellen Lösungen für bestimmte QS-Systeme an, sondern

definieren lediglich die Anforderungen an das aufzubauende System; sie legen Bereiche fest, für die

ein Vorhandensein von Arbeitsregeln und deren Überwachung sicherzustellen ist. Die Norm ISO 9001

als das umfassendste QS-Modell enthält Vorgaben und Empfehlungen zu folgenden Punkten:

•

Verantwortung der Unternehmensleitung,

•

Allgemeines zum Qualitätssicherungssystem,

•

Vertragsüberprüfung,

•

Lenkung der Produktentwicklung,

•

Lenkung der Dokumente,

•

Beschaffung, Einkauf,

•

Produkte, die dem Lieferanten bereitgestellt werden,

•

Identifikation und Rückverfolgbarkeit von Produkten,

•

Lenkung der Prozesse in Produktion und Montage,

•

Prüfung von Produkten,

•

Anforderungen an Prüfmittel,

•

Kennzeichnung des Prüfstatus,

•

Lenkung fehlerhafter Produkte,

•

Korrekturmaßnahmen bei auftretenden Fehlern,

•

Handhabung, Lagerung, Verpackung, Versand,

•

Qualitätsaufzeichnungen,

•

interne Qualitätsaudits,

•

Schulung von Mitarbeitern,

•

Kundendienst und

•

Statistische Methoden.

Die Bedeutung des Produktdatenmanagements in Verbindung mit qualitätssichernden Maßnahmen ergibt sich im Besonderen aus Abschnitt 4.2 "Dokumentationsanforderungen". In diesem Abschnitt

werden Forderungen spezifiziert, die die Vorgehensweisen bei der Genehmigung und Herausgabe

sowie bei der Änderung bzw. Modifikation von Dokumenten betreffen.

ISO 9001, Absatz 4.2.3 Lenkung von Dokumenten:

"… Ein dokumentiertes Verfahren zur Festlegung der erforderlichen Lenkungsmaßnahmen muss eingeführt

werden, um

a) Dokumente bezüglich ihrer Angemessenheit vor ihrer Herausgabe zu genehmigen,…

21

Bedeutung des Produktdatenmanagements 2

c) sicherzustellen, dass Änderungen und der aktuelle Überarbeitungsstatus von Dokumenten

gekennzeichnet werden,…

g) die unbeabsichtigte Verwendung veralteter Dokumente zu verhindern und diese in geeigneter Weise

zu kennzeichnen, falls sie aus irgendeinem Grund aufbewahrt werden."

Die Schaffung einer Dokumentationsumgebung, mit der diese Anforderungen sowie die nationalen und

internationalen Bestimmungen bezüglich der Produkthaftung erfüllt werden können, stellt eine weitere

wichtige Aufgabe eines Produktdatenmanagementsystems dar.

2.4

Ziele des Produktdatenmanagements

Das Produktdatenmanagement verfolgt drei Ziele:

•

Erhöhung der Produktqualität,

•

Reduzierung der Produktentstehungskosten (bzw. Einhaltung des Kostenrahmens für die

Produktentstehung) und

•

Verringerung der Produktentstehungszeit.

Zur Durchsetzung dieser Ziele trägt das Produktdatenmanagement mit Verbesserungen in folgenden

Teilbereichen bei:

•

Innerbetriebliche Integration,

•

Verwaltung von Produktdaten,

•

Zugriff auf Produktdaten,

•

Sicherung von Produktdaten und

•

Innerbetriebliche Organisation.

Um die genannten Ziele zu erreichen, müssen entsprechende Maßnahmen innerhalb dieser

Teilbereiche ergriffen werden (Scheer, Boczanski, Muth, Schmitz, & Segelbacher, 2006).

2.4.1

Innerbetriebliche Integration

Das übergeordnete Ziel des Produktdatenmangements ist die Integration von DV-technischen Teilbzw. Insellösungen (vgl. Kap.2.1.4). In diesem Zusammenhang muss zwischen drei verschiedenen

Integrationsebenen unterschieden werden:

•

Integration innerhalb von Entwicklung und Konstruktion,

•

Integration innerhalb des betrieblichen Ablaufs und

•

Integration zwischen Hersteller und Zulieferer.

Die Integration innerhalb der Funktionsbereiche Entwicklung und Konstruktion bezieht sich auf die

unterschiedlichen Tätigkeiten während der konstruktiven Phase der Produktentwicklung (Konzeption,

Modellierung, Zeichnungserstellung, Berechnung, Simulation, Dokumentation etc.), die heute

üblicherweise rechnerunterstützt durchgeführt werden. Aufgrund von Datenaustauschproblemen und

Medienbrüchen (d. h. digitale Daten werden in Form von Papierdokumenten ausgegeben und zur

weiteren Verarbeitung wieder eingegeben) zwischen eingesetzten Systemen können diese Tätigkeiten

nicht integriert durchgeführt werden. Die Folge sind erhebliche Effizienzverluste.

22

22

2 Bedeutung des Produktdatenmanagements

Die zweite Integrationsstufe umfasst die Integration derjenigen CAx-Systeme, die entlang der

Prozesskette eingesetzt werden. Hierbei besteht das Ziel darin, die in Entwicklung und Konstruktion

generierten und erfassten Geometrie-, Technologie- oder auch organisatorischen Daten für weitere planende oder herstellende Produktionsphasen systemtechnisch bereitzustellen. Erforderlich hierfür ist

die informationstechnische Verknüpfung aller an der Produktentwicklung beteiligten

Unternehmensfunktionen wie Angebotsbearbeitung, Entwicklung, Konstruktion, Fertigungsplanung,

Montage und auch der Qualitätssicherung. Die damit verbundene Kopplung von CAx-Systemen durch

ein Produktdatenmanagementsystem kann unterschiedliche Integrationsgrade aufweisen, wobei der

erreichbare Grad im Wesentlichen von den verfügbaren Kommunikationsmechanismen auf

Betriebssystemebene und von der Architektur der jeweiligen CAx-Systeme bestimmt wird. Den

einfachsten Fall stellt eine rein administrative Verwaltung von Metadaten2 ohne direkte

Systemverbindungen dar; der höchste Kopplungsgrad erlaubt eine weitgehend automatische und

synchronisierte Übertragung von Daten und Dateien zwischen den CAx-Systemen und dem

eingesetzten Produktdatenmanagementsystem. Konkretes Ziel des Produktdatenmanagements

innerhalb dieser Integrationsstufe ist ein vereinfachter Datenaustausch im Unternehmen. Dadurch wird

eine vollständige Automatisierung des Informationsflusses vom Konzept bis zum fertigen Produkt

angestrebt.

Die dritte Form der Integration stellt diejenige zwischen Hersteller und Zulieferer dar. Hier muss durch

das Informationssystem im Wesentlichen ein verlustfreier Datenaustausch über standardisierte Schnittstellen wie IGES oder STEP garantiert werden. Bei dieser Form der Integration sind aber nicht nur

technologische Aspekte zu berücksichtigen, sondern es sind vielmehr eine Reihe weitgehender Regeln

der Datenverfügbarkeit, der Datensicherheit, der Datenverantwortung, der Speicherung oder der

Dokumentationsform vertraglich zu fixieren.

Alle genannten Formen der Integration können durch die Nutzung eines Produktdatenmanagementsystems zur Datenhaltung und -verteilung wirkungsvoll unterstützt werden. Darüber hinaus wird eine

vollständige Integration durch die Einführung eines für alle beteiligten Systeme einheitlichen

Produktmodells, was eine gemeinsame Nutzung aller Produktdaten ermöglicht, angestrebt.

2.4.2

Verwaltung von Produktdaten

Eine der Grundfunktionen von Produktdatenmanagementsystemen ist das Speichern und Verwalten

von Produkt- und Entwicklungsinformationen. Hierbei kann es sich sowohl um produktspezifische

Informationen handeln (Daten des Produktmodells) als auch um firmenspezifisches Wissen oder

allgemein verfügbare Daten (Entwicklungsinformationen).

Unter die Gruppe der produktspezifischen Informationen fallen Informationen wie:

2

•

3D-CAD-Modelle,

•

2D-Zeichungsdaten,

•

Stücklisten,

Metadaten: Informationen, die den prinzipiellen Aufbau eines Dokumentes und das Schema für die

strukturierte digitale Abbildung seines Inhaltes beschreiben (Art des Dokumentes, Aufbewahrungsort

etc.)

23

Bedeutung des Produktdatenmanagements 2

•

FEM-Modelle,

•

NC-Daten,

•

Analysen,

•

Berechnungsergebnisse,

•

Arbeitspläne,

•

Fertigungshinweise,

•

Technische Dokumente,

•

Varianteninformationen,

•

Angebotstexte und

•

Referenzen auf konventionell erstellte Dokumente.

Firmenwissen umfasst unter anderem folgende Informationen:

•

Wiederholteile,

•

Gestaltungsvorschriften,

•

Maschinen- und Werkzeugdaten,

•

Termin- und Kapazitätsdaten,

•

Kosteninformationen und

•

organisatorische Daten.

Allgemein verfügbare Informationen sind:

•

Norm- und Katalogteile,

•

technologische Daten oder

•

physikalische Daten.

Die Bedeutung der Verwaltungsfunktion resultiert insbesondere aus der stark gestiegenen

Informationsvielfalt, welche unter anderem eine Folge des verstärkten Einsatzes von CAx-Systemen ist.

Viele der produktbezogenen Daten weisen zudem komplexe Beziehungen untereinander auf (z. B.

zwischen Geometriemodellen und Stamm- und Strukturdaten), wobei diese Beziehungen dynamischen

Änderungen unterliegen können. Eine Datenhaltung in übersichtlicher Form, bei der auch

Beziehungen zwischen Objekten berücksichtigt werden, ist daher ein wichtiges Einsatzziel von

technischen Informationssystemen. Dieser Aspekt ist besonders dann von Bedeutung, wenn zusätzlich

eine entwicklungsbegleitende Verwaltung von Varianten- und Entwicklungszuständen gefordert ist.

Zwei weitere Ziele des Produktdatenmanagements im Bereich der Verwaltung von Produkt- und

Entwicklungsinformationen stellen die Vermeidung redundanter Datenhaltung, also der mehrfachen

Speicherung gleicher Daten, sowie die Sicherstellung der Datenkonsistenz dar. Die

Konsistenzsicherung bezieht sich in diesem Zusammenhang zum einen auf die abgeglichene

Datenhaltung der im Unternehmen verteilten Produktdaten und zum anderen auf die Konsistenz aller,

das gleiche Produkt repräsentierenden Darstellungsformen (Geometriemodelle, Zeichnung, Stücklisten

etc.). Das Problem der Konsistenzsicherung tritt insbesondere dann auf, wenn innerhalb desselben

Unternehmens mehrere logisch getrennte Datenbanken zur Datenhaltung verwendet werden.

24

24

2 Bedeutung des Produktdatenmanagements

Alle bisher genannten, durch den Einsatz von Produktdatenmanagementsystemen im Bereich der

Datenverwaltung angestrebten Ziele sollen zusammengenommen die Aktualität der gespeicherten

Informationen sowie deren Eindeutigkeit sicherstellen. Dies ist Grundvoraussetzung für eine effiziente

Weiter- und Wiederverwendung einmal gespeicherter Daten.

2.4.3

Zugriff auf Produktdaten

Neben einer optimierten Verwaltung von Produktdaten kommt den Zugriffsmöglichkeiten auf die

gespeicherten Informationen eine besondere Bedeutung zu. Dies gilt im Besonderen im Hinblick auf

das Ziel einer Reduktion der Variantenvielfalt durch die verstärkte Wiederverwendung standardisierter

Einzelteile und Baugruppen sowie von Norm- und Kaufteilen. Hier sind geeignete

Kommunikationstechniken zur Interaktion mit dem Benutzer mit dem Ziel einer vereinfachten Weiterund Wiederverwendung von gespeicherten Daten notwendig.

Produktdatenmanagementsysteme unterstützen dieses Ziel unter anderem durch leistungsfähige

Anfragesysteme, die es ermöglichen, archivierte Daten zielgerichtet (z. B. nach konstruktiven Kriterien)

zu durchsuchen und entsprechende Geometriemodelle oder Zeichnungen selbst dann noch schnell

wieder zu finden, wenn nur wenige Anhaltspunkte existieren. Klassifizierungen, Sachmerkmalleisten

nach (DIN 4000-1, 1992) sowie effiziente Suchalgorithmen bilden hierfür die Grundlage. Auf diese

Weise wird es den an der Produktentwicklung beteiligten Personen ermöglicht, sich schnell zu

informieren und auf bestehende Lösungen zurückzugreifen.

Ein wichtiges Ziel hinsichtlich des Zugriffs auf Produktdaten besteht in der Sicherstellung der uneingeschränkten Verfügbarkeit aller Informationen, die für die Produktentwicklung von Bedeutung sind, für

entsprechend

autorisiertes

Personal.

Eine

besondere

Bedeutung

von

Produktdatenmanagementsystemen liegt in ihrer Eigenschaft als zentrale Zugriffssysteme auf sämtliche

Produktdaten. Sie kanalisieren die Anfragen auf die zum Produktmodell gehörenden und in vielen

(auch geographisch verteilten) CAx-Systemen abgelegten Informationen und lassen so für den

Benutzer den Eindruck einer einzigen Datenbasis entstehen.

Eine weitere Motivation, die mit dem Einsatz von Produktdatenmanagementsystemen verbunden ist,

ist eine Erleichterung des Zugriffs auf gespeicherte Informationen durch die Bereitstellung einer

geeigneten Benutzeroberfläche. Wichtig ist hierbei die Integration dieser Oberfläche in die

entsprechenden Anwendungen (z. B. CAD-Systeme), so dass der Anwender bei der Suche nach

gespeicherten Informationen nicht gezwungen ist, eine separate Anwendung zu starten oder gar den

Arbeitsplatz zu wechseln. Es muss vielmehr möglich sein, durch Auswahl eines entsprechenden

Menüpunkts des jeweiligen Anwendungsprogramms das Datenverwaltungssystem zu aktivieren,

Informationen zu suchen und in das aufrufende Programm zu übernehmen.

2.4.4

Schutz von Produktdaten

Produktdatenmanagementsysteme bieten einen umfassenden und dabei erleichterten Zugriff auf

Produkt- und Entwicklungsinformationen für viele Anwender. Gleichzeitig dienen sie aber auch dem

Schutz der gespeicherten Informationen.

Der Schutz kritischer Informationen vor Verlust oder Missbrauch wird bei Produktdatenmanagementsystemen durch Zugriffskontrollmechanismen und eine umfassende Privilegienverwaltung

realisiert. Das Zugriffsrecht wird hierbei in Abhängigkeit vom Benutzertyp (Ersteller, Freigabepersonal

etc.), dem Status der Information oder des Dokuments (in Arbeit, in Prüfung, freigegeben, in

25

Bedeutung des Produktdatenmanagements 2

Änderung) sowie der Art des Zugriffs (kein Zugriff, lesen, schreiben, löschen) geregelt. Ebenfalls unter

den Bereich der Informationssicherung fällt die Archivierung von Daten durch das

Produktdatenmanagementsystem selbst bzw. die sinnvolle Unterstützung einer Langzeitarchivierung

im Sinne der Produkthaftungsgesetze. Eine Möglichkeit der Langzeitarchivierung besteht in der

Datenablage in standardisierten Datenformaten wie z. B. STEP. Produktdatenmanagementsysteme

unterstützen diese Vorgehensweise, indem sie beispielsweise ein STEP-konformes internes

Datenmodell benutzen.

Ein weiteres Ziel bezüglich der Sicherung von Informationen stellt die Dokumentation und

Speicherung von Unternehmens-Know-how durch Produktdatenmanagementsysteme dar. Dieses

Know-how kann alle Arten von Problemlösungen (Konstruktionen, Berechnungen etc.) umfassen, die

im Unternehmen erarbeitet wurden und für andere Mitarbeiter oder eine spätere Wiederverwendung

verfügbar bleiben sollen.

2.4.5

Verbesserung der innerbetrieblichen Organisation

Organisatorische Verbesserungen im Unternehmen stellen zum einen die Grundlage für einen

erfolgreichen Einsatz von Produktdatenmanagementsystemen dar, zum anderen sind sie aber auch

dessen Ergebnis. Wichtigstes Ziel ist in diesem Zusammenhang eine optimale Steuerung betrieblicher

Abläufe durch das Produktdatenmanagement. Eine geringere Fehleranfälligkeit sowie eine

beschleunigte Durchführung von Abläufen sollen im Rahmen der Produktentstehung erreicht werden.

Diese Ziele beziehen sich im Besonderen auf die Vorgänge des Prüf-, Freigabe- und Änderungswesens,

die in den meisten Unternehmen mit einem beträchtlichen Aufwand verbunden sind.

Produktdatenmanagementsysteme können hierzu Verbesserungen beitragen, indem sie es ermöglichen,

diese Abläufe DV-technisch festzulegen und Entstehungs- bzw. Änderungsgeschichte von Bauteilen und

Dokumenten detailliert zu protokollieren. Hierdurch und durch die umfassende Dokumentation, die

mit dem Einsatz von Produktdatenmanagementsystemen verbunden ist, kann darüber hinaus eine

erhöhte Transparenz von Unternehmensfunktionen und Entwicklungsvorgängen erreicht werden.

Eine weitgehend automatisierte Informations- und Unterlagenverteilung zur Sicherstellung eines

schnellen und ungehinderten Informationsflusses stellt schließlich eine weitere Motivation für die

Nutzung von Technischen Informationssystemen dar. Dieser Aspekt beinhaltet im Besonderen die

automatische Benachrichtigung solcher Stellen im Unternehmen, die von Zustandsänderungen (z. B.

Freigaben) während der Produktentwicklung unmittelbar betroffen sind.

26

26

2 Bedeutung des Produktdatenmanagements

2.5

Literatur

Borghoff, U., & Schlichter, J. (1998). Rechnergestützte Gruppenarbeit. Berlin: Springer.

DIN 4000-1. (1992). Sachmerkmal-Leisten; Begriffe und Grundsätze.

DIN EN ISO 9000. (2005). Qualitätsmanagementsysteme - Grundlagen und Begriffe (ISO 9000:2005).

DIN EN ISO 9001. (2008). Qualitätsmanagementsysteme - Anforderungen (ISO 9001:2008).