SILITEC – mit Sand zu mehr Effizienz und weniger Kosten

Werbung

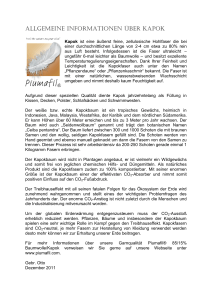

FOCUS | lightwave of the future SILITEC – mit Sand zu mehr Effizienz und weniger Kosten Erst seit wenigen Jahren nutzt die industrielle Fertigung die hohe Strahlqualität der Faserlaser für die Materialbearbeitung. Ihre hohe Leistungsdichte auf dem Werkstück ermöglicht mit geeignet ausgelegten Systemen eine hohe Bearbeitungsgeschwindigkeit. Für die Herstellung der dazu geeigneten Laser sind spezielle Fasern notwendig, deren Herstellung derzeit an Grenzen stösst. Diese Grenzen kann die Firma Silitec in Boudry sprengen. Optische Fasern herzustellen ist ein heikles Unterfangen, doch stets steht am Anfang die so genannte Preform, ausgerüstet mit den Eigenschaften der späteren Faser. Dieses Rohr aus Quarzglas wird innen beschichtet. Indem man mit der Modifizierten Chemischen Gasabscheidung (MCVD-Verfahren) Gase wiederholt zuführt und verändert, werden die Ausgangsstoffe auf der Innenseite des Rohrs aufgeschmolzen und so Schichten mit unterschiedlichem Brechungsindex erzeugt. Der Trick mit dem Sand Zwar erhöhte sich in den vergangenen 10 Jahren die Leistungsfähigkeit von Faserlasern fortwährend, womit sie eine Alternative zu Festkörperlasern wurden. Negativ zu Buche schlägt jedoch, dass nicht lineare Störungen wie inelastische Lichtstreuung die Effizienz beeinträchtigen. Es braucht einen einmodigen Laserstrahl, damit die Kraft des Lichts sich im Innern des Strahls gleichmässig verteilt. Aktive Grosskernfasern – Large Mode Area (LMA) Fasern – können den Kerndurchmesser vergrössern, gestatten eine genauere Kontrolle des Kerns und besonders des Brechungsindexes, der einheitlich und homogen sein soll. Eine mikrostrukturierte Fasertechnik mit der «stackanddraw»-Methode ermöglicht einen gleichmässig verteilten Strahl und – mit Beizug des Multidrawing-Verfahrens – einen Durchmesser von 60 Mikrometer. Doch mit klassischen Vorgehen wie dem MCVD-Prozess sind solche Raffinessen kaum machbar. Silitec war im Jahr 1978 eine der ersten Firmen weltweit, die optische Fasern herstellte. Heute erlaubt ihre einzigartige Sandtechnologie optische Faser höchster Leistungsfähigkeit. Foto: Silitec SA 28 hitech 2 / 2012 Neue Wege geht deshalb die Firma SILITEC in Boudry mit ihrer patentierten Sandtechnologie. Dazu wird ein Rohr aus reinem Siliziumdioxid mit Sand gefüllt, der beispielsweise mit seltenen Erden dotiert ist, vor allem mit Ytterbium und Erbium. Über dieses Rohr stecken die SILITEC-Ingenieure einen Tubus mit wesentlich grösserem Durchmesser und füllen den Raum zwischen den beiden Rohren mit reinem oder dotiertem Sand auf. Anschliessend entfernen sie das innere Rohr so von der Struktur, dass sich eine gute Grenzfläche ergibt zwischen dem inneren Sandkern und der äusseren Sandschicht, die den späteren Mantel bilden wird. Sodann heizt das SILITEC-Team die ganze Struktur auf, leitet gleichzeitig eine Reingasbehandlung ein, damit aller Sand verglast wird und eine solide Vorform entsteht. Flexibilität gefragt «Mit dem Sandverfahren haben wir einen flexiblen Prozess, der erlaubt, den Kern mit seltenen Erden Oxiden zu dotieren, so den Unterschied im Brechungsindex perfekt einzustellen und schliesslich einen grösseren Kerndurchmesser zu erzielen», erläutert Geschäftsführer Frédéric Sandoz. Die Sandtechnologie ermöglicht ebenso, aktive Mehrkern-Faser herzustellen, indem die SILITEC-Equipe verschiedene dotierte Kernstäbe montiert. «Besonders geeignet ist der Prozess zur Realisierung nicht symmetrischer Strukturen, wie die Polarisationserhaltung oder eine exzentrische Anordnung des Kernmaterials.» Dank ihrer neuen Fertigungsmethode mit dotiertem SiliziumdioxidPulver betreten die SILITEC-Forscher Neuland auf dem Gebiet der Fertigung aktiver Fasern für Laseranwendungen. Denn nun können sie grosse und hoch aktive Kernstücke mit sehr einheitlichem Brechungsindex realisieren, ohne aufwändige Produktionsausrüstung. «Der Indexunterschied zwischen Kern und Mantel kann kleiner und homogener realisiert werden als mit den traditionellen Methoden», so Frédéric Sandoz. Damit lassen Preform für eine mikrostrukturierte Faser. Im oberen Teil ist Sand klar erkennbar, der noch nicht durchgeschmolzen ist. Foto: Silitec SA sich Faserlaser realisieren, die einen um 74 % höheren Wirkungsgrad aufweisen in Bezug auf die eingeführt Pumpleistung. Mit dem Fabrikationsprozess erschliesst sich die Fertigung hoch dotierter, grosser Kerne mit einem sehr tiefen Indexkontrast und kosteneffiziente, leistungsfähige Large-Mode-Area (LMA) Fasern mit einer Single-ModeFührung. Text: Elsbeth Heinzelmann CST Communication Science & Technology GmbH Kontakt: > [email protected] > Infos: www.silitec.ch Die SILITEC Als Frédéric Sandoz, heutiger Plant Manager von SILITEC, im Jahr 1978 mit seinen Mitarbeitern die erste optische Faser zog, gehörte er zu den weltweit ersten Herstellern, die sich in dieses neue Gebiet wagte. Seit Jahren ist stete Innovation gross geschrieben, wobei der Partnerschaft mit der BFH-TI, besonders mit Professor Valerio Romano am Institute for Applied Laser, Photonics and Surface Technologies, hohe Bedeutung zukommt. Heute gilt das stets innovierende Unternehmen als Pionier mit seiner patentierten Sandtechnologie, die für Leistungsfähigkeit und Kosteneffizienz steht. Die speziellen optischen Fasern von SILITEC gehen sowohl in die Industrie wie in die Telekommunikation, dienen der Medizin, Militär und Luftfahrt, finden Anwendung in Messausrüstungen und Instrumentierung, sind vor allem aber auch geschätzt als kundenspezifische Anwendungen. 2/ 2012 hitech 29