Daten statt Papier

Werbung

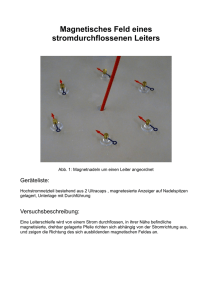

Partnerschaft & Produktivität Daten statt Papier ABB bringt Konnektivität in den Produktionsbereich Sascha Stoeter, Dejan Milenovic Häufig wird unsere Zeit als das „Informationszeitalter“ bezeichnet. Für die Fertigung trifft dies auch unbestritten zu, denn wenn ein Produkt die notwendigen Schritte vom Eingang des Auftrags bis zu seiner Auslieferung durchläuft, wird es von einer dynamischen Menge an Dokumentation begleitet. Die Mitarbeiter in der Fertigung müssen ganz genau wissen, welche Schritte erforderlich sind und welche Teile oder Zutaten verwendet werden sollen. Unter Umständen werden auch die Ergebnisse einzelner Tätigkeiten aus Gründen der Qualitätssicherung und Rückverfolgbarkeit protokolliert. In den meisten Fällen erfolgt dies größtenteils auf Papier. Anweisungen werden in Papierform ausgegeben, Maßnahmen auf Papier aufgezeichnet, und selbst wenn die Daten letztendlich elektronisch gespeichert werden, ABB Technik 1/2009 müssen die Aufzeichnungen vom Papier häufig manuell in einen Computer eingegeben werden. Dies ist nicht nur zeitaufwändig und fehleranfällig, sondern erschwert auch den Zugang zu aktuellen Informationen. Die cpmPlus Enterprise Connectivity Software von ABB ändert dies grundlegend und ermöglicht im wahrsten Sinne des Wortes eine papierlose Produktion, bei der sämtliche Aufzeichnungen dem Produkt in elektronischer Form folgen und bei jedem Produktionsschritt nur die direkt für diese Aufgabe relevanten Daten angezeigt werden. So werden Arbeitsabläufe optimiert und Fehler reduziert. Die Software ist unter anderem im ABB-eigenen Schaltanlagenwerk in Ratingen und beim Nahrungsmittelproduzenten Wander erfolgreich im Einsatz. 15 Daten statt Papier Partnerschaft & Produktivität D ie Konnektivität (Verknüpfbarkeit) ist ein wichtiger Aspekt von Produktionsleitsystemen (Manufacturing Execution Systems, MES). Das MES befindet sich in der Mitte der Automatisierungspyramide nach ISA-95-Standard [1] Infobox 1 und schließt die Lücke zwischen den Betriebsführungssystemen (Enterprise Resource Planning, ERP) auf der 4. Ebene und den Leitsystemen (Ebene 2 und darunter). Als solches stellt es die Funktionen der Ebene 3 zur Verfügung. Eine wesentliche Herausforderung bei der Implementierung dieser Verbindung liegt in der „Übersetzung“ zwischen verschiedenen Informationsgranularitäten: ERP-Systeme befassen sich mit Zeithorizonten von Stunden oder länger, Regler hingegen arbeiten Infobox 1 Die Automatisierungspyramide Die Automatisierungspyramide teilt die Geräte und Systeme einer Produktionsumgebung in mehrere Ebenen ein. Es gibt viele verschiedene Automatisierungspyramiden mit unterschiedlichen Einteilungskriterien. Das für diese Arbeit relevanteste ist das im ISA-95Standard verwendete Modell. Die Ebenen stellen Kommunikationsgrenzen dar, da Verbindungen nur innerhalb einer Ebene oder zu benachbarten Ebenen möglich sein sollten. Die Pyramidenform weist auf die unterschiedliche Anzahl von Geräten auf den einzelnen Ebenen hin, zum Beispiel ein ERP-System auf der obersten Ebene und viele Regler auf der untersten. Durch die Einteilung von Geräten und Systemen in diese Hierarchie wird ihr relativer Einfluss auf die Produktion visualisiert. Ebene 4 Doch häufig weichen Realität und Modell voneinander ab. So können komplexe Systeme Funktionalitäten für die gesamte Anlage beinhalten (z. B. Lagerhaltung) und mit Reglern interagieren und somit mehrere Ebenen umfassen. ERP Regler ERP: Enterprise Resource Planning MES: Manufacturing Execution System 16 Ebene 0 MES für gewöhnlich im Sekundenbereich oder darunter. cpmPlus Enterprise Connectivity (ECS) von ABB wurde ursprünglich als „Enterprise Connectivity Solutions“ vertrieben [1]. Inzwischen bildet die Software ein Kernstück der ABB-Produktfamilie für kollaboratives Produktionsmanagement (Collaborative Production Management, CPM). Weg mit dem Papier Ein entscheidender Grund für die Implementierung von Konnektivität im Produktionsbereich ist die Umstellung auf eine papierlose Produktion. Zu den damit verbundenen betrieblichen und finanziellen Vorteilen gehören: Verfügbarkeit von Produktionsdaten in Echtzeit: Die Unternehmensführung hat umfassenden und aktuellen Zugriff auf den Status der Anlage und der Produktion. Kontextbasierte Hilfen: Das Personal muss nicht mehr stapelweise Handbücher und Checklisten durchblättern, sondern bekommt nur die für das aktuelle Produkt und den derzeitigen Produktionsschritt relevanten Informationen angezeigt. Das Ergebnis ist eine übersichtlichere, sicherere und effizientere Arbeitsumgebung, und die Dokumentation kann einfach und kostengünstig zentral aktualisiert werden. Wegfall von Eingabefehlern: Die Informationen folgen den halb fertigen Produkten von der Bestellung bis zur Auslieferung in elektronischer Form. Handschriftliche Notizen gehören der Vergangenheit an und damit auch die Gefahr von Unleserlichkeit und Fehlern bei der Eingabe in das ERP-System. Eine Fülle an neuen Informationen: Auf elektronischem Weg lassen sich erheblich größere Datenmengen erfassen als auf herkömmliche Weise mit Stift und Papier. Davon profitiert nicht nur das Unternehmen im Sinne einer Prozessoptimierung, sondern auch der Kunde, dem nun Qualitätsinformationen über die bezogenen Waren zur Verfügung stehen. Eine solche Datenaufzeichnung kann außerdem zur Erfüllung von gesetzlichen Vorschriften erforderlich sein. Einfacher Zugriff auf historische Daten: Die elektronische Datenspeicherung vereinfacht die Rückverfolgung von Material und reduziert die Zahl der möglichen Rückrufe durch schnelle Identifizierung kontaminierter oder gefährlicher Waren. Dies hilft einem Unternehmen nicht nur Geld zu sparen, sondern auch seinen guten Ruf zu wahren. Doch wie sieht ein mit ECS ausgerüsteter papierloser Arbeitsplatz aus? Am deutlichsten sind die Veränderungen im Produktionsbereich. In der traditionellen Fertigung werden Anweisungen aus Papierunterlagen entnommen, die zusammen mit dem Produkt weitergereicht werden. Bei einem entsprechend konfigurierten papierlosen System wählen die Bediener die nächste Arbeitseinheit auf einer grafischen Benutzeroberfläche aus, die eine priorisierte Liste der anstehenden Aufgaben zeigt. Alternativ kann dies durch Scannen eines Strichcodes erfolgen. Durch eine solche Prüfung kann auch sichergestellt werden, dass das betreffende Teil zum aktuellen Produktionsschritt passt. Anschließend werden auf einem Bildschirm am Arbeitsplatz die erforderlichen Montageschritte, zusätzliche Dokumentation sowie gewünschte Testwerte oder Montageoptionen angezeigt 1 . Veränderungen gibt es auch auf der Verwaltungsebene: In den Büros werden Standard-PCs aufgestellt bzw. Softwareclients auf bestehenden Computern installiert. Über diese Arbeitsplätze wird das System verwaltet, können Aufträge 1 Die Benutzerschnittstelle besteht aus einem Touchscreen-Monitor, einer Tastatur und einem drahtlosen Scanner für Strichcodes. ABB Technik 1/2009 Daten statt Papier Partnerschaft & Produktivität Anbindung an System 800xA ausgelöst und Berichte ange2 ECS-Architektur mit zentralem Connectivity-Service. Die Offenheit von können z. B. ausgewählte ERPzeigt werden. Dieser verbesECS ermöglicht eine einfache Einbindung neuer externer Systeme. Daten im OPC-Format bereitserte Informationszugang biegestellt werden. Dies ermögtet vielfältige Vorteile: Die Weblicht einen nahtlosen InformaVertriebsmitarbeiter erhalten 800xA SAP Service tionsaustausch zwischen den einen besseren Einblick in die Ebenen 2 und 4 sowie den verfügbaren Kapazitäten der Zugriff auf Unternehmensdaten Fabrik und können die AufcpmPlus WebSphere MQ … und -funktionen über die Proträge entsprechend koordinieEnterprise Connectivity zessgrafik von System 800xA. ren, die Unternehmensführung Viele Connectivity-Systeme kann die Produktivität und SQL Server Oracle Excel werben mit der InteroperabiliProfitabilität in Verbindung mit tät mit Drittanbieter-Produkten. dem ERP-System in Echtzeit Diese beschränkt sich alleranalysieren, und das Wardings häufig auf eine Schnitttungspersonal kann auf detailstelle, die eine Anbindung erleichtern lierte historische Daten der Betriebsmitund Material. Jedem Modellierungselekann. Die Entwicklung dieser Anbintel zugreifen und seine Inspektionen ment im System können verschiedene dung bleibt jedoch häufig dem Kunden entsprechend planen. Arten von Eigenschaften zugeordnet überlassen oder wird als zusätzliche werden, die mit Prozesslaufzeitwerten ECS im Überblick Beratungsleistung angeboten. Im Gegenverbunden sind. Diese Ressourcen könECS nutzt den ISA-95-Standard, um eine satz dazu erlaubt ECS die Anbindung an nen dann zu Segmenten zusammengeeinheitliche Terminologie für die Komalle gängigen externen Systeme mithilfe stellt werden, die je einen Produktionsmunikation zu gewährleisten. Vorgesevon Adaptern, die im Rahmen der Stanschritt darstellen. Durch den geschickten hen als Schnittstellenbeschreibung zwidardfunktionalitäten mitgeliefert werden. Übergang von einem Segment zum schen den Ebenen 3 und 4, liefert die Solche Adapter sind für viele Standardsnächsten entlang des Workflow-DiaNorm auch eine hervorragende Basis zenarien verfügbar, z. B. zur Anbindung gramms und in Übereinstimmung mit zur Modellierung der Konnektivität an SAP, WebSphere MQ, sowie für alle den Produktionsanforderungen werden innerhalb des Unternehmens. Darüber gängigen Datenbanken und Web-Serviaus Aufträgen schließlich Produkte. hinaus ist der ISA-95-Standard äußerst ces. Weitere Adapter können je nach Integration nützlich für die Kommunikation zwiBedarf über eine Plug-In-Architektur Architektonisch gesehen befindet sich schen Anbietern von Betriebsmitteln eingebunden werden. ECS ermöglicht ECS im Zentrum des Kommunikationsund Kunden. Im Laufe der Jahre haben eine nahtlose Verbindung aller dieser systems für den Produktionsbereich 2 . sich Werksmitarbeiter (und ihre Berater) Systeme und „übersetzt“, falls erforderEs verbindet externe Systeme wie ERPeine eigene Terminologie angeeignet. lich, zwischen verschiedenen DatendarSysteme mit den Betriebsmitteln und Ein wohldefinierter internationaler Stanstellungen und -raten. dem Personal. Informationen aus angedard vereinfacht die Kommunikation Nachdem der Informationsaustausch schlossenen Systemen werden gemäß zwischen verschiedenen Sprachkulturen. realisiert wurde, ist der nächste natürliISA-95-Standard abgebildet und innerDa ECS ressourcenorientiert ist, bietet che Schritt das Senden von Befehlen halb der industriellen Automatisierungsdas System einfache Möglichkeiten zur von einem System zum anderen. Ein plattform System 800xA von ABB zur Anweisung von Mitarbeitern im Hinblick Vertriebsmitarbeiter kann so nicht nur Verfügung gestellt. Durch diese enge auf verschiedene Rollen, Ausrüstung einen neuen Auftrag in das SAP-System 3 Das Process Definition Tool ist das Hauptwerkzeug für die Modellierung. Es unterstützt ISA-95-basierte Ressourcen und die Modellierung von benutzerdefiniertem Ereigniscode mithilfe grafischer und textbasierter Editoren. a ABB Technik 1/2009 b 17 Daten statt Papier Partnerschaft & Produktivität Das Cockpit-Tool bietet eine einfache grafische Konfiguration zur Erstellung erweiterter Produktionsberichte. 4 eingeben, sondern theoretisch auch direkt bestimmte Produktionsaspekte anstoßen. Realistischer sind allerdings Szenarien, bei denen die Eigenschaften bestimmter Bedingungen im Produktionsbereich automatisch bestimmte Aktionen auslösen: Ein komplexer Alarmzustand auf der Basis verschiedener Eigenschaften aus mehreren Quellen bewirkt den Versand von Nachrichten (z. B. per SMS) an das Bedienpersonal bzw. die Ausführung sofortiger Notabschaltprozeduren. Durch den Abschluss eines Produktionsschritts wird automatisch der nächste Schritt gestartet. Ein Mischer wird zum entsprechenden Zeitpunkt automatisch mit der richtigen Menge an Zutaten aus Silos befüllt. Ein solches Verhalten lässt sich in ECS mithilfe sogenannter „Ereignisse“ realisieren. Ein Ereignis besteht aus benutzerdefiniertem Code, dessen Ausführung manuell durch einen Bediener Infobox CPM DLL ERP MES OPC SMS SQL 18 Abkürzungen Collaborative Production Management Dynamic Link Library Enterprise Resource Planning Manufacturing Execution System OLE for Process Control (ein Konnektivitätsstandard für die Industrieautomatisierung) Short Message Service Structured Query Language (eine Datenbanksprache) 5 Ein RESIBLOC-Transformator, hergestellt im ABB-Werk in Brilon oder automatisch durch einen booleschen Ausdruck mit einer beliebigen Kombination von Eigenschaften gestartet werden kann. Durch das Schreiben von prägnanten Ereignissen lässt sich eine intelligente Connectivity-Lösung für den Produktionsbereich realisieren, die Bedienern lästige Aufgaben abnehmen kann und eine Überwachung in Echtzeit ermöglicht. Ereigniseditors 3b eingegeben werden. Letzterer ermöglicht das Zeichnen von Algorithmen und liefert einen unmittelbaren Einblick in den Workflow des Ereignisses. Ereigniscode erleichtert das Erstellen einfacher Funktionen und Konnektivitäts-Mappings. Komplexere Funktionen lassen sich mithilfe von DLLs einbinden. Admin-Tool Tools Damit Ingenieure von einer nützlichen Entwicklungsumgebung profitieren können, müssen die Konzepte in Tools umgewandelt werden. ECS bietet drei derartige Engineering-Tools. Process Definition Tool (PDT) PDT ist die Hauptumgebung zur Erstellung von Modellen, die eine Lösung für ein bestimmtes Konnektivitätsszenario im Produktionsbereich darstellen 3 . Die Lösung wird mit dem Tool erstellt und dann während der Laufzeit an neue Anforderungen angepasst. Im linken Bereich des Anwendungsfensters werden die aktuellen Ressourcen in mehreren Baumstrukturen dargestellt. Der rechte Bereich zeigt Einzelheiten zu jeder Modellierungsinstanz, die von den Entwicklern verändert werden können. Mit diesem Tool werden grundlegende Ressourcen modelliert und ihre Beziehungen festgelegt. Außerdem können zusätzliche Eigenschaften und benutzerdefinierter Code in C# und Visual Basic eingebunden werden, sodass die gesamte Welt von .NET zur Verfügung steht. Der Code kann entweder auf traditionelle Weise mit einem textbasierten Editor 3a oder mithilfe eines grafischen Mit dem Admin-Tool kann eine laufende ECS-Installation konfiguriert werden. Es fungiert als benutzerfreundliche Schnittstelle zur zentralen SQL-Serverdatenbank und wird von Administratoren verwendet, um Benutzer und Berechtigungen zu verwalten, das System zu überwachen und rudimentäre Berichte anzuzeigen. Cockpit Das dritte Tool, Cockpit, bietet erweiterte Berichtsfunktionen 4 . ECS sammelt kontinuierlich eine große Menge an Produktionsdaten, ohne dass das System speziell konfiguriert werden muss. Cockpit kann diese Fülle an Informationen nutzen und mit zusätzlichen Quellen (z. B. historischen Daten) in Beziehung setzen. Das Tool erlaubt die grafische Darstellung der Daten und vereinfacht so das Erkennen von Zusammenhängen, die ansonsten verborgen bleiben würden. Die aktuelle Version 3.5 von ECS zeichnet sich durch eine Reihe von Verbesserungen hinsichtlich der Bedienbarkeit und Leistungsfähigkeit aus, wodurch sich die Projektrealisierungszeit weiter verkürzt. Zu den Verbesserungen gehören die erneute Verwendung eines ABB Technik 1/2009 Daten statt Papier Partnerschaft & Produktivität Modells innerhalb weniger Sekunden per Knopfdruck, die Unterstützung bei der Suche nach Fehlern in Modellen durch Visual Studio, eine verbesserte Protokollierung sowie die Möglichkeit zur kollaborativen und gleichzeitigen Erstellung von Modellen durch mehrere Ingenieure an verschiedenen Arbeitsplätzen. Die Version ECS 4.0, die im ersten Halbjahr 2009 verfügbar sein wird, kommt ohne System 800xA als Hostumgebung aus, kann aber weiterhin eng in das System integriert werden. Eine grafische Workflow-Engine ermöglicht eine noch einfachere und intuitivere Konfiguration der Produktionsprozesse. Neue Projekte können mithilfe des ECS Template Repository (einer Art Vorlagenarchiv), das Kunden online zur Verfügung stehen wird, in einem fortgeschrittenen Zustand gestartet werden. Das Repository enthält einsatzbereite Integrationsmodelle, die als Ausgangspunkt für neue Entwicklungsvorhaben oder zum Erlernen von bewährten Modellierungsverfahren verwendet werden können. Geteilte Verantwortung ECS wird in zahlreichen Fabriken von ABB und externen Unternehmen eingesetzt. Während sich die Komplexität der Projekte unterscheidet, ist der Weg zu einer erfolgreichen Implementierung stets derselbe. Nach dem ersten Kontakt besucht ein Team von ECS-Ingenieuren den Kundenstandort für mehrere Tage, um die am Projekt beteiligten Bereichsexperten zu befragen. Die Ergebnisse dieses Tref- fens fließen in das Anforderungsdokument ein, in dem das gesamte System spezifiziert wird. Neben einer allgemeinen Übersicht enthält das Dokument eine detaillierte Beschreibung aller Systemaspekte. Anschließend werden verschiedenen Anwendungsfällen Prioritäten zugewiesen, die den Ingenieuren in der Implementierungsphase als Leitfaden dienen. Andere Anwendungsfälle werden als „optional“ oder „für zukünftige Erweiterungen“ markiert. Ein besonderes Augenmerk liegt auf der klaren Definition der Systemgrenzen. Das Anforderungsdokument wird anschließend gemeinsam mit dem Kunden verifiziert. Die Entwicklung und die Implementierung der Lösung erfolgen nicht am Kundenstandort. Sobald die einzelnen Teile der Lösung beginnen, sich zu einem Ganzen zusammenzufügen – und insbesondere wenn die Benutzeroberflächen hinzugefügt werden –, wird der Kunde erneut in die Verifizierungsphase eingebunden. Gegen Ende des Projekts verlagern sich die Arbeiten wieder an den Standort des Kunden, wo die Server installiert und Livetests durchgeführt werden. Die Einbindung von Experten auf beiden Seiten ist eine Voraussetzung für den Erfolg, aber keine Garantie. Ein System ist nur dann von Nutzen, wenn es von seinen Benutzern akzeptiert wird. Nur allzu leicht wird vergessen, dass die kleinen Kästchen im dokumentierten Modell in Wirklichkeit Menschen darstellen, ohne deren Unterstützung die Implementierung leicht fehlschlagen kann. Bei vielen ECS-Installationen haben die Bediener das neue System positiv aufgenommen, weil sie während des gesamten Projekts aktiv eingebunden waren. In einigen Werken wurden z. B. Designwettbewerbe zur Gestaltung der Computerstationen für die Arbeitsplätze ausgeschrieben. Ein solches Beispiel ist in 1 dargestellt. Benchmarking und Anwendung Im Transformatorwerk von ABB in Brilon wurde ein Benchmark-Test durchgeführt 5 . Zu den verschiedenen Herausforderungen, die das System dank seiner Flexibilität elegant bewältigte, gehörten die Anbindung an ein exotisches ERP-System und eine Betriebsplanungsanwendung mit flexiblem Routing innerhalb des Prozessworkflows in Abhängigkeit von ERP-bezogenen Bedingungen, die Integration eines bestehenden Dokumentenrepositorys und mehrsprachige Benutzeroberflächen für die multikulturelle Belegschaft. Eine weitere erfolgreiche Implementierung wurde beim Schweizer Nahrungsmittelproduzenten Wander durchgeführt, dem Hersteller der weltberühmten Ovomaltine. Die flexible cpmPlus Enterprise Connectivity-Lösung von ABB macht die Vorteile der Konnektivität im Produktionsbereich deutlich. Neben einer einfachen und unkomplizierten Konfiguration erwarten den Kunden niedrige Engineering- und Wartungskosten, ein hohes Maß an Flexibilität mit der Möglichkeit für zukünftige Systemerweiterungen sowie verlässliche Informationen über den aktuellen Prozessstatus, die auf allen Ebenen des Unternehmens zur Verfügung stehen. Sascha Stoeter ABB Corporate Research, Industrial Software Systems Baden-Dättwil, Schweiz [email protected] Dejan Milenovic ABB Process Industries Products Baden-Dättwil, Schweiz [email protected] Literaturhinweise [1] ISA-95 Manufacturing Enterprise Systems Standards, http://www.isa.org/ (Februar 2009) [2] Dondi, P., Berisa, D., Milenovic, D., Milenovic, T., Tellarini, M.: „Unternehmenslösungen für die diskrete Fertigung“. ABB Technik 2/2004: 34–38 ABB Technik 1/2009 19