Erfolgreiche Prallbrecherbaureihe - BHS

Werbung

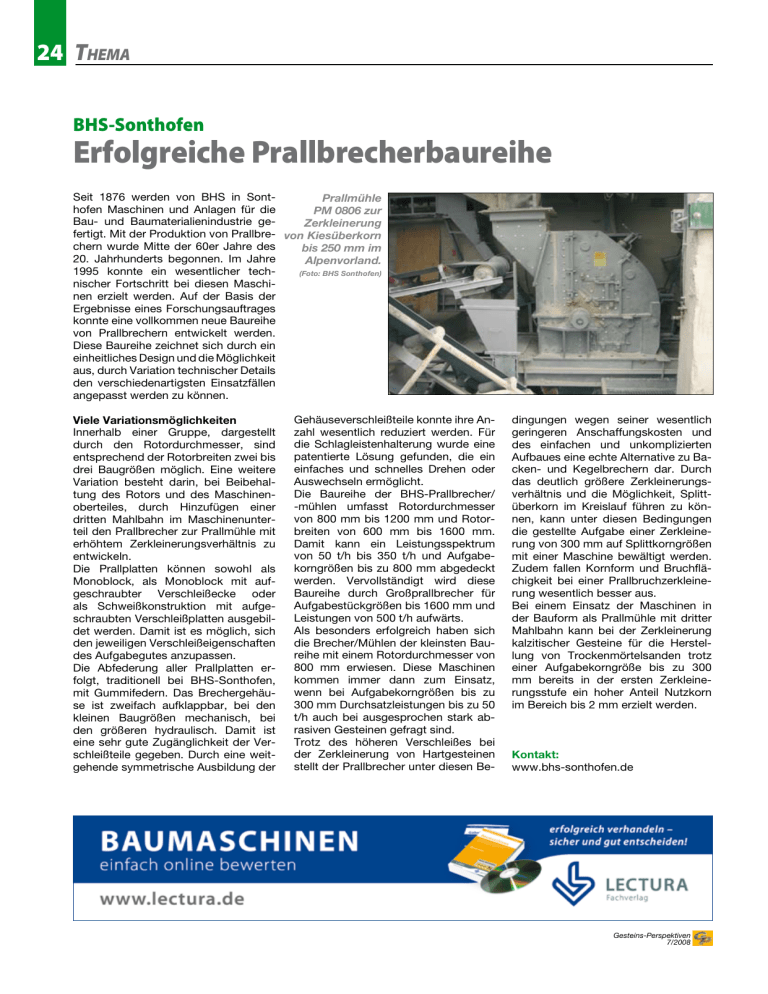

24 16 Thema BHS-Sonthofen Erfolgreiche Prallbrecherbaureihe Seit 1876 werden von BHS in SontPrallmühle hofen Maschinen und Anlagen für die PM 0806 zur Bau- und Baumaterialienindustrie geZerkleinerung fertigt. Mit der Produktion von Prallbre- von Kiesüberkorn chern wurde Mitte der 60er Jahre des bis 250 mm im 20. Jahrhunderts begonnen. Im Jahre Alpenvorland. 1995 konnte ein wesentlicher tech(Foto: BHS Sonthofen) nischer Fortschritt bei diesen Maschinen erzielt werden. Auf der Basis der Ergebnisse eines Forschungsauftrages konnte eine vollkommen neue Baureihe von Prallbrechern entwickelt werden. Diese Baureihe zeichnet sich durch ein einheitliches Design und die Möglichkeit aus, durch Variation technischer Details den verschiedenartigsten Einsatzfällen angepasst werden zu können. Viele Variationsmöglichkeiten Innerhalb einer Gruppe, dargestellt durch den Rotordurchmesser, sind entsprechend der Rotorbreiten zwei bis drei Baugrößen möglich. Eine weitere Variation besteht darin, bei Beibehaltung des Rotors und des Maschinenoberteiles, durch Hinzufügen einer dritten Mahlbahn im Maschinenunterteil den Prallbrecher zur Prallmühle mit erhöhtem Zerkleinerungsverhältnis zu entwickeln. Die Prallplatten können sowohl als Monoblock, als Monoblock mit aufgeschraubter Verschleißecke oder als Schweißkonstruktion mit aufgeschraubten Verschleißplatten ausgebildet werden. Damit ist es möglich, sich den jeweiligen Verschleißeigenschaften des Aufgabegutes anzupassen. Die Abfederung aller Prallplatten erfolgt, traditionell bei BHS-Sonthofen, mit Gummifedern. Das Brechergehäuse ist zweifach aufklappbar, bei den kleinen Baugrößen mechanisch, bei den größeren hydraulisch. Damit ist eine sehr gute Zugänglichkeit der Verschleißteile gegeben. Durch eine weitgehende symmetrische Ausbildung der Gehäuseverschleißteile konnte ihre Anzahl wesentlich reduziert werden. Für die Schlagleistenhalterung wurde eine patentierte Lösung gefunden, die ein einfaches und schnelles Drehen oder Auswechseln ermöglicht. Die Baureihe der BHS-Prallbrecher/ -mühlen umfasst Rotordurchmesser von 800 mm bis 1200 mm und Rotorbreiten von 600 mm bis 1600 mm. Damit kann ein Leistungsspektrum von 50 t/h bis 350 t/h und Aufgabekorngrößen bis zu 800 mm abgedeckt werden. Vervollständigt wird diese Baureihe durch Großprallbrecher für Aufgabestückgrößen bis 1600 mm und Leistungen von 500 t/h aufwärts. Als besonders erfolgreich haben sich die Brecher/Mühlen der kleinsten Baureihe mit einem Rotordurchmesser von 800 mm erwiesen. Diese Maschinen kommen immer dann zum Einsatz, wenn bei Aufgabekorngrößen bis zu 300 mm Durchsatzleistungen bis zu 50 t/h auch bei ausgesprochen stark abrasiven Gesteinen gefragt sind. Trotz des höheren Verschleißes bei der Zerkleinerung von Hartgesteinen stellt der Prallbrecher unter diesen Be- dingungen wegen seiner wesentlich geringeren Anschaffungskosten und des einfachen und unkomplizierten Aufbaues eine echte Alternative zu Backen- und Kegelbrechern dar. Durch das deutlich größere Zerkleinerungsverhältnis und die Möglichkeit, Splittüberkorn im Kreislauf führen zu können, kann unter diesen Bedingungen die gestellte Aufgabe einer Zerkleinerung von 300 mm auf Splittkorngrößen mit einer Maschine bewältigt werden. Zudem fallen Kornform und Bruchflächigkeit bei einer Prallbruchzerkleinerung wesentlich besser aus. Bei einem Einsatz der Maschinen in der Bauform als Prallmühle mit dritter Mahlbahn kann bei der Zerkleinerung kalzitischer Gesteine für die Herstellung von Trockenmörtelsanden trotz einer Aufgabekorngröße bis zu 300 mm bereits in der ersten Zerkleinerungsstufe ein hoher Anteil Nutzkorn im Bereich bis 2 mm erzielt werden. Kontakt: www.bhs-sonthofen.de Gesteins-Perspektiven 7/2008