Finite Elemente Modelle der Statik und Festigkeitslehre - Beck-Shop

Werbung

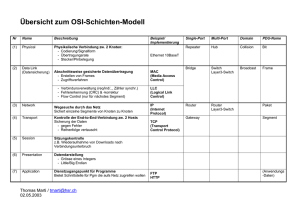

Finite Elemente Modelle der Statik und Festigkeitslehre 101 Anwendungsfälle zur Modellbildung Bearbeitet von Klaus Schier 1. Auflage 2010. Buch. x, 490 S. Hardcover ISBN 978 3 642 16620 4 Format (B x L): 15,5 x 23,5 cm Gewicht: 906 g Weitere Fachgebiete > Technik > Technik Allgemein > Modellierung & Simulation Zu Inhaltsverzeichnis schnell und portofrei erhältlich bei Die Online-Fachbuchhandlung beck-shop.de ist spezialisiert auf Fachbücher, insbesondere Recht, Steuern und Wirtschaft. Im Sortiment finden Sie alle Medien (Bücher, Zeitschriften, CDs, eBooks, etc.) aller Verlage. Ergänzt wird das Programm durch Services wie Neuerscheinungsdienst oder Zusammenstellungen von Büchern zu Sonderpreisen. Der Shop führt mehr als 8 Millionen Produkte. 460 7 Torsionsbeanspruchungen steht das Modell „Verbindung“ (Abb. 7.28.). Die pseudografische Darstellung zeigt die Befestigungen an den Knoten N2, N27, N287, N557. Wird die gedankliche Vorgabe des Drehmomentenstranges wieder aufgegriffen, stört die Verschiebung des Knoten N810 doch nachdrücklich. Die Verdrehung durch das Torsionsmoment führt zu einer Lageänderung des Knotens N810 von Uy = 0,106 mm. Dieser Wert muss im davor liegenden Bauteil aufgenommen werden. Durch Festhalten des Knotens N810 (Ux = Uy = Uz = 0) erhält man die dafür notwendige Lagerkraft (ausgelesen Fy = 1748 N). Diese Zwangsbedingung ändert Spannungs- und Verformungsverlauf am freien Ende des Stabes mit U-Profil (Abb. 7.28.). Während bei „Knoten N810 frei“ am Knoten N287 ein Verwölbungswert Uz = 0,022 mm auftritt, verbleiben bei „Knoten N810 fest“ nur noch Uz = 0,012 mm. Die maximalen Spannungswerte sinken von 250 auf 220 N/mm2 und verlagern sich bei festgehaltenem Knoten N810 in die Einspannung des Stabes. 7.4.3 Torsion mit Volumenelementen Die Anwendung von Volumenelementen bringt höchste Informationsinhalte, erfordert aber auch besondere Anstrengungen bei der Modellbildung. Die Definitionen zu den Randbedingungen wie die Auslegung der Lagerstelle und die Einleitung der äußeren Lasten bedürfen besonderer Sorgfalt. Bei der Modellierung der Lagerstelle gehört die feste Einspannung zur problemlosen Art von Lagerungen. Die Einspannung liegt immer am Ende eines Stabes. Es müssen nur alle Freiheitsgrade der Knoten festgesetzt werden. Der Bereich unmittelbar um die Einspannung ist nur bei komplexeren Aufgaben von Bedeutung. Es interessiert meist das Spannungs- und Verformungsverhalten des Stabes. Loslager und Festlager dagegen liegen immer im Bereich des Stabes und sind als räumlich wirkende Objekte zu gestalten. Ebenso ist mit der Lasteinleitung zu verfahren. Die Einwirkungen von Einzellasten auf Knoten des Volumenelementes führen zu unbefriedigenden grafischen Ergebnissen im betroffenen Bereich (Abb. 7.29.). Das Kräftepaar Fx ruft zwar nach klassischer Denkweise ein Torsionsmoment hervor, kann aber bei praktischer Umsetzung in der dargestellten Form nicht ausgeführt werden. Damit kann es auch nicht zu den Verzerrungen – überhöht dargestellt – am rechteckigen Quadratstab kommen. Am abgesetzten zylindrischen Stab erzeugen die tangential wirkenden Kräfte Fx Fi Aufweitung durch Last Fx Störungen durch Last an 2 Einzelknoten Abb. 7.29. Verzerrungen an Modellen mit Volumenelementen durch ungünstige Lasteinleitung 7.4 Erweiterte Modellbildung Torsion 461 das Torsionsmoment. Die Anzahl der Knoten am Umfang bestimmt den jeweiligen Kraftanteil Fi. Auch bei dieser Lösung kann keine praktische Anwendbarkeit erkannt werden. Die grafische Darstellung zeigt – ebenfalls überhöht dargestellt – eine Aufweitung. Diese unvermeidliche Beeinträchtigung bewirkt das Knotenverschiebungsprinzip der Finite Elemente Methode (siehe Abschn. 7.3.1; Abb. 7.14.). Neben den Problemen des Überganges vom realen Bauteil zum FE-Modell steht auch das Problem der überschaubaren Modellgröße. Bei Modellen mit Torsionsbeanspruchung kommt dazu, dass die reduzierende Wirkung von Symmetrien nicht nutzbar ist. Die räumlichen Körper sind mit Elementen zu „füllen“. Dabei werden schnell 5-stellige Elementezahlen erreicht, deren Datenmengen sich nicht nur durch lange Rechenzeiten, sondern auch mitunter durch Rechenungenauigkeiten (numerische Fehler) bemerkbar machen. Für den abgesetzten zylindrischen Stab gibt es verschiedene Techniken zum Aufbau des FE-Modells. In Tafel 7/11 wird das Prinzip „Rotieren vernetzter Flächen“ angewendet. Das Modell entsteht mit nachfolgendem Ablauf: 1. Flächen aus den Geometriepunkten K1 bis K12 bilden. Dieser geometrische Teil kann Tafel 7/7 entnommen werden. 2. Die Vernetzung der 6 Flächen erfolgt mit 2-dimensionalen Scheibenelementen (375 Elemente, 457 Knoten) unter der Vorgabe von 2 mm Elementekantenlänge. 3. Das Rotieren der Flächen um 360 ° führt zu 24 Teilvolumina. Der Umfang wurde in 4 Volumensegmente unterteilt. Die Punkte der Rotationsachse sind durch K1 und K12 gegeben. 4. Vernetzen der Volumina mit Volumenelementen (4800 Elemente, 5564 Knoten). Für jeweils 90° Umfang wurden 4 Elemente definiert. 5. Entfernen der 2-dimensionalen Scheibenelemente. Benummerung des Modells regenerieren. 6. Selektieren von 4 Knotenreihen am Umfang des freien Ende des Stabes. Umwandlung des kartesischen in ein zylindrisches Koordinatensystem mit der Zielstellung, für die Umfangslast tangentiale Wirklinien zu erreichen. Umfangslast verteilen auf 4 mal 16 Knoten. 7. Selektieren der Knoten an der Einspannstelle. Alle Freiheitsgrade festsetzen. Der Übergang zum abgesetzten zylindrischen Stab erfolgte durch Rotation der bereits vernetzten 2D-Flächen. Die dafür aktivierten Volumenelemente nutzten deren Einteilung. Die Netzdichte konnte in der Ebene bequem gesteuert werden und wird jetzt durch die Rotation auf das Volumen übertragen. Die 375 Elemente und 457 Knoten der Vernetzung der Ebene führten zu 4800 Elementen mit 5564 Knoten im FE-Volumenmodell. Den Abschluss der Generierung bildet das Entfernen der Scheibenelemente aus dem Modell. Die Regenerierung der Benummerung ist erforderlich, weil die Aktionen während des Modellaufbaus zu Überschreibung und Neubildung von Keypoints, Linien, Flächen, Volumen Elementen und Knoten geführt haben. Nach dem Regenerieren erreicht man eine ausgerichtete Nummernfolge. Alle Angaben in den Abbildungen sind auf diese Stelle in der Arbeitsfolge orientiert. 462 7 Torsionsbeanspruchungen FE-A11 Tors Name Elemente Allgemeine Befehlsfolge Speicherung der FE-Rechnung unter FILE-Name "Tors11" 3-dimensionales Volumenelement (8 Knoten), 2-dimensionales Scheibenelement (4 Knoten, ohne Vorgaben) Werkstoffe Stahl: ESt= 210 kN/mm2 , GSt= 81 kN/mm2 , ν = 0,3 ; jeweils für x-, y-, z - Koordinate; Geometrie CAD-Modell aus Geometriepunkten, Flächen erstellen; Geometriepunkte (x;y) in mm: K1(0;0), K2(8;0), K3(10;0), K4(12;0), K5(0;50), K6(8;50), K7(10;50), K8(12;50), K9(0;100), K10(8;100), K11(10;100), K12(0;150), K13(8;150); Flächen bilden: A1(K1,K2,K6,K5), A2(K2,K3,K7,K6), A3(K3,K4,K8,K7), A4(K5,K6,K10,K9), A5(K6,K7,K11,K10), A6(K9,K10,K13,K12), Volumen bilden: 360°-Rotation der Flächen A1 bis A6; Rotationsachse durch K1/K12 gegeben; es entstehen Volumina V1 bis V24; Vernetzung Elementeanzahl für Scheibenelement (Rechteckelemente) definieren: 2 mm Elementkantenlänge, es werden 375 Elemente mit 457 Knoten generiert; Elementeanzahl für Volumenelement (Rechteckelemente) definieren: 4 Elemente pro 90°- Rotation, es werden 4800 Elemente mit 5564 Knoten generiert; Scheibenelemente entfernen, regenerieren der Nummernfolge; Lagerung: selektiert über kartesisches Koordinatensystem (y=0); alle Freiheitsgrade gebunden (Einspannung); Randbedin- Radialkraft in kN: Fy = 10 aufgeteilt auf 64 Knoten; selektiert über gungen kartesisches Koordinatensystem in 4 Ebenen (y1=150; x1=8; y2=148; x2=8; y3=146; x3=8; y4=144; x4=8), alle Knoten im zylindrischen Koordinatensystem in tangentiale Richtung gedreht; Berechnung und Ergebnisse Ansatz: statisch, linear Charakteristische Größe: Verschiebung der Knoten, Verdrehweg s in mm: 0,102 mm am Stabdurchmesser 16; max. Torsionsspannung in N/mm2: 104; x , y , z Koordinaten im globalen kartesischen Koordinatensystem, Ux , Uy , Uz , ROTx , ROTy , ROTz Verschiebungen und Verdrehungen, K Keypoint (Geometriepunkt im CAD-Modell), L Line (Linie im CAD-Modell), N Node (Knoten im FE-Modell), E Element (Element im FE-Modell), FE-A Finite Elemente Anwendungsbeispiel, Fortsetzung nächste Seite 7.4 Erweiterte Modellbildung Torsion FE-A11 Tors 463 Bildfolge Ø16 Ø20 Ø24 y Geometrie 50 50 50 MT = 80 Nm x K1 y A1 x A4 A6 K12 K13 A2 A3 A5 Volumenmodell V1... V12 Vernetzung Randbedingungen Volumenmodell V1... V24 z Scheibenelemente: 375 Elemente, 457 Knoten Elementkantenlänge 2 mm y x Fi Volumenelemente: 4800 Elemente mit 5564 Knoten Volumenelemente: Volumen V13... V24 ausgeblendet 104 I τt in N/mm2 0 Torsionsspannungen Grafische Ergebnisse Stablänge – Weg der ausgelesenen Knotenwerte am Außendurchmesser I τt in N/mm 2 101 61 Ø16 0 16 8 Durchmesser in mm Ø20 Ø24 30 0 Verdrehungen Stelle I-I – 104 75 150 Stablänge in mm Verdrehweg s in mm 0,102 Ø16 0,05 Ø20 Aufweitung verteilt auf 0,02 Ø24 längere Wirkfläche 0 0 75 150 MT Stablänge in mm Tafel 7/11: Torsion am abgesetzten zylindrischen Rundstab (Volumenelemente) 464 7 Torsionsbeanspruchungen Bei der Festlegung der Netzdichte bestimmen Zwänge aufgrund der Modellgeometrie die Entscheidungen. Die Durchmesser am abgesetzten Stab ändern sich von Absatz zu Absatz um 4 mm, so dass die Elementekantenlänge von 2 mm am Übergang fast zwingend wird – für die Aufgabenstellung des vorliegenden Modells eine ausreichende Netzdichte, für die Genauigkeit an den Übergangsstellen unzureichend. Ebenso stellt die Rundheit der Zylinder ein Kriterium dar. Mit 16 Elementen auf dem Umfang wird eine ausreichend gute Kreisfläche erfasst. Die Zielstellung überschaubare Elementeanzahl wurde mit einer sehr ausgeglichenen und „schönen“ Vernetzung erreicht. Der abgesetzte zylindrische Stab in Tafel 7/11 ist am größten Durchmesser eingespannt. Die ungünstige Lasteinleitung nach Abb. 7.29. wird verbessert, wenn die Umfangskräfte von 1 Knotenreihe auf 4 Knotenreihen mit jeweils 16 Knoten verteilt werden. Das Torsionsmoment von MT = 80 Nm ergibt sich zu Fges = 10 kN bei einem Stabradius von 8 mm. Bei 64 Knoten ergeben sich spezifisch geringere Lastgrößen, so dass die örtlichen Störungen an der Krafteinleitung sinken. Durch Ausblenden der Volumen V13 bis V24 einschließlich der Elemente entsteht ein Halbschnitt des abgesetzten Rundstabes. Diese Darstellungsform ermöglicht den Blick in das Innere des Volumens. Die Spannungs- und Verformungsverteilung zeigt die erwarteten vom Durchmesser abhängigen Verläufe. Am freien Ende des Durchmesser 16 mm wird die Einleitung des Torsionsmomentes erkannt. Die Stelle I-I gibt perfekt die lineare Verteilung der Torsionsspannung an. Dieses Ergebnis ist als Nachweis für ein gutes Netz zu werten. Die Lösungen stimmen praktisch mit den Ergebnissen nach Tafel 7/7 überein. Bei den Verdrehungen gilt ebenfalls diese Einschätzung. Die Aufweitungen durch die Krafteinleitung sind auf eine größere Wirkfläche verteilt. • Modell abgesetzter Rundstab mit Nabe Die Erweiterung des Modells ergibt durch die Anbringung einer Nabe eine praxisnähere Auslegung. Weiterhin soll die Auswirkung auf die Krafteinleitung festgestellt werden. Für den abgesetzten zylindrischen Stab mit Nabe wird nur in begrenztem Umfang das Modell nach Tafel 7/11 genutzt. Es sollen neben dem Prinzip „Rotieren vernetzter Flächen“ auch die Technik des „Spiegeln eines Viertelzylinders“ angewendet werden. Das Anbringen einer Nabe zum Zwecke der Momenteneinleitung bedarf einer besonderen Betrachtung. Die Nabe im vorliegenden Fall soll bewirken, dass die Umfangskräfte entfernt vom Rundstab eingeleitet werden. Üblicherweise sind Nabe und Rundstab (Welle) getrennte Bauteile, die form- bzw. reibschlüssig verbunden sind. Verfolgt man weiter die reibschlüssige Variante, dann würde ein Presssitz die Verbindung herstellen. Dieser fügt die beiden Teile näherungsweise zu einem Bauteil zusammen. Stellen Kontaktelemente im FE-Modell die Verbindung her, ließe sich Rutschen der Bauteile nachweisen. Da diese Zielstellung im Modell nach Tafel 7/12 nicht verfolgt wird, erfüllt die geometrische Struktur mit Nabe und Rundstab als geschlossenes Bauteil die Erwartungen. Die Nabe ist unmittelbar am abgesetzten Rundstab ausgebildet. Für die Nabenbreite b = 6 mm wird ein Teilstück des Durchmessers d = 16 mm verwendet. 7.4 Erweiterte Modellbildung Torsion 465 Das Modell entsteht mit nachfolgendem Ablauf (Abb. 7.30.): 1. Flächen aus den Geometriepunkten K1 bis K17 bilden. Die Flächen A7 und A8 erweitern das Modell (Tafel 7/12). Die Vernetzung der 8 Flächen erfolgt mit 2-dimensionalen Scheibenelementen (387 Elemente, 473 Knoten) unter der Vorgabe von 2 mm Elementekantenlänge. 2. Das Rotieren der Flächen um 90 ° führt zu 8 Teilvolumen. Die Punkte der Rotationsachse sind durch K1 und K14 gegeben 3. Vernetzen des 90°-Volumenmodells mit Volumenelementen (1248 Elemente, 1923 Knoten). Entfernen der 2-dimensionalen Scheibenelemente. 4. Spiegeln des 90°–FE-Modells um die x-Achse. Anschließend spiegeln des 180°–FE-Modells um die z-Achse. 5. Entfernen aller doppelten Werte an den Spiegelflächen. Benummerung des Modells regenerieren. Das Modell besitzt danach 4992 Elemente mit 5820 Knoten. 6. Selektieren von 4 Knotenreihen am Umfang der Nabe. Umwandlung des kartesischen in ein zylindrisches Koordinatensystem mit der Zielstellung, für die Umfangslast tangentiale Wirklinien zu erreichen. Umfangslast verteilen auf 4 mal 16 Knoten. 7. Selektieren der Knoten an der Einspannstelle. Alle Freiheitsgrade festsetzen. Für die Vernetzung wurde das 90°-Volumenmodell zugrunde gelegt. An der Viertel-Kreisfläche liegen 3 Seitenlinien vor. Wird für jede Linie eine Einteilung von 4 Elementen festgelegt, entsteht eine rechteckige Vernetzung. Es wird wieder der bewährte Übergang vom vernetzten Flächenmodell zum 90°– FE-Modell genutzt. Auf dieser Basis lässt sich bequem durch Spiegelung der Vollstab erzeugen. Die Spiegelung erfolgt meist in der Form, dass die gesamte Datenbasis kopiert wird. Die Daten der Spiegelebene liegen damit doppelt vor und müssen entfernt werden. 90°–Volumenmodell 90°– FE-Modell nach der 1. Spiegelung FE-Modell mit ausgeblendeter Nabe nach der 2. Spiegelung FE-Modell abgesetzter Rundstab mit Nabe Abb. 7.30. Zwischenschritte bei der Modellentwicklung des abgesetzten zylindrischen Stabs mit Nabe 466 7 Torsionsbeanspruchungen FE-A12 Tors Name Elemente Allgemeine Befehlsfolge Speicherung der FE-Rechnung unter FILE-Name "Tors12" 3-dimensionales Volumenelement (8 Knoten), 2-dimensionales Scheibenelement (4 Knoten, ohne Vorgaben) Werkstoffe Stahl: ESt= 210 kN/mm2 , GSt= 81 kN/mm2 , ν = 0,3 ; jeweils für x-, y-, z - Koordinate; Geometrie CAD-Modell aus Geometriepunkten, Flächen erstellen; Geometriepunkte (x;y) in mm: K1(0;0), K2(8;0), K3(10;0), K4(12;0), K5(0;50), K6(8;50), K7(10;50), K8(12;50), K9(0;100), K10(8;100), K11(10;100), K12(0;144), K13(8;144); K14(0;150); K15(8;150); K16(16;150); K17(16;144); Flächen bilden: A1(K1,K2,K6,K5), A2(K2,K3,K7,K6), A3(K3,K4,K8,K7), A4(K5,K6,K10,K9), A5(K6,K7,K11,K10), A6(K9,K10,K13,K12), A7(K12,K13,K15,K14), A8(K13,K17,K16,K15) Volumen bilden: 90°-Rotation der Flächen A1 bis A8; Rotationsachse durch K1/K14 gegeben; es entstehen Volumina V1 bis V8; Vernetzung Elementeanzahl für Scheibenelement (Rechteckelemente) definieren: 2 mm Elementkantenlänge, es werden 387 Elemente mit 473 Knoten generiert; Elementeanzahl für Volumenelement (Rechteckelemente) definieren: 4 Elemente pro 90°- Rotation; alle Daten spiegeln an x- und z-Koordinate; Scheibenelemente entfernen, regenerieren der Nummernfolge; 360°-Modell besitzt 4992 Elemente mit 5820 Knoten; Lagerung: selektiert über kartesisches Koordinatensystem (y=0); alle Freiheitsgrade gebunden (Einspannung); RandbedinRadialkraft in kN: Fy = 10 aufgeteilt auf 64 Knoten; selektiert über gungen kartesisches Koordinatensystem in 4 Ebenen (y1=150; x1=16; y2=148; x2=16; y3=146; x3=16; y4=144; x4=16), tangential gedreht; Berechnung und Ergebnisse Ansatz: statisch, linear Charakteristische Größe: Verschiebung der Knoten, Verdrehweg s in mm: 0,099 mm an Stabdurchmesser 16; max. Torsionsspannung in N/mm2: 104: x , y , z Koordinaten im globalen kartesischen Koordinatensystem, Ux , Uy , Uz , ROTx , ROTy , ROTz Verschiebungen und Verdrehungen, K Keypoint (Geometriepunkt im CAD-Modell), L Line (Linie im CAD-Modell), N Node (Knoten im FE-Modell), E Element (Element im FE-Modell), FE-A Finite Elemente Anwendungsbeispiel, Fortsetzung nächste Seite 7.4 Erweiterte Modellbildung Torsion FE-A12 Tors 467 Bildfolge 50 MT = 80 Nm Ø16 Ø32 Ø24 y Ø20 Geometrie 6 44 50 x K1 y A1 x A2 A3 K14 A7 A8 A6 A4 A5 Scheibenelemente: 387 Elemente, 473 Knoten, Elementkantenlänge 2 mm Vernetzung Randbedingungen z Elemente der Volumen V17... V32 ausgeblendet y x Fi Volumenelemente: 4992 Elemente mit 5820 Knoten Fi = 78,125 N pro Knoten (FT = 2·MT / dN = 5000 N aufteilen auf 64 Knoten) Torsionsspannungen 104 I τt in N/mm2 0 Verdrehungen I Stelle I-I – 104 0 16 8 Durchmesser in mm Grafische Ergebnisse Verteilung der Verformung: ausgeblendet Elemente der Volumen V8, V16, V24, V32; ausgeblendet Elemente der Volumen V16...V32, dazu V8 oben V17... V32 V24 unten V1... V16 V8 Tafel 7/12: Torsion am abgesetzten zylindrischen Rundstab mit Nabe (Volumenelemente) V32 V16 468 7 Torsionsbeanspruchungen Die Eingabe der Umfangskräfte erfordert das Selektieren von 4 Knotenreihen am Umfang der Nabe. Das Torsionsmoment MT = 80 Nm ergibt sich bezogen auf den Nabendurchmesser dN = 32 mm zu MT = FT · dN/2 mit der erforderlichen Umfangskraft FT = 2 · MT / dN = 5000 N. Mit 4 Knotenreihen mal 16 Knoten stehen 64 Knoten zur Kraftaufnahme zur Verfügung. Die Aufteilung ergibt für jeden Knoten eine Belastung von Fi = 78,125 N. Diese geringe Einzellast an einem Knoten des 8-Knoten-Volumenelements verzerrt das Element nur geringfügig. Die Verzerrung klingt in der Nabe ab, so dass auf dem abgesetzten zylindrischen Stab das unverfälschte Torsionsmoment übertragen wird. Die Torsionsspannung (Tafel 7/12, grafische Ergebnisse) zeigt ein harmonisches Verhalten. Der Maximalwert an der Stelle I-I mit τt = 104 N/mm2 liegt etwas höher als der klassisch errechnete mit τt = 100 N/mm2 (Abschn. 7.2.1). Das FE-Modell besitzt eine etwas kleinere Querschnittsfläche. Eine feinere Vernetzung würde den Fehler durch kürzere Sekanten reduzieren. Die Aufweitung an der Laststelle ist auch mit dem Nabenmodell (Abb. 7.31.) nicht zu verhindern. Es wirkt nach wie vor das Knotenverschiebungsprinzip der Finite Elemente Methode (Abschn. 7.3.1; Abb. 7.14.). Die tangential wirkende Umfangskraft führt zu einer Knotenverschiebung in tangentialer Richtung. Der Knoten N462 bewegt sich zur Stelle N462*, der Knoten N443 zu N443*, d. h. es ist der bekannte lineare Zusammenhang zwischen Verdrehweg und Durchmesser erkennbar. Mit dem Verzicht auf eine überhöhte Darstellung – in Abb. 7.31. ist die Verformung 30-fach vergrößert – wird die störende Aufweitung unterdrückt. Geringe Einflüsse auf die Verdrehwege aufgrund der spezifischen Umfangskräfte Fi lassen sich zeigen. Bezogen auf den Nenndurchmesser Ø16 ergeben sich für die unterschiedlichen Kraftanteile – s = 0,107 mm bei Fi = 625 N mit 1 Knotenreihe auf Ø16 (Abb. 7.29.), – s = 0,102 mm bei Fi = 156,25 N mit 4 Knotenreihen auf Ø16 (Tafel 7/11), – s = 0,099 mm bei Fi = 78,125 N mit 4 Knotenreihen auf Ø32 (Tafel 7/12). N462* N462 Nabe (Ø32) auf Rundstab Nenndurchmesser (Ø16) N443* N443 Aufweitung (Ø16) N443* N443 Belastung: MT = 80 Nm Verdrehweg s in mm 0,2 0,1 Rundstab (Ø16) Nabe ausgeblendet 0 0 N462* N443* 32 16 Nabendurchmesser in mm Abb. 7.31. Aufweitung des abgesetzten Rundstabes mit Nabe durch Umfangskräfte 469 7.4 Erweiterte Modellbildung Torsion • Modell Rechteckstab mit Adapter Das Verhalten des Rechteckstabes bei Torsionsbeanspruchung wurde mit ProfilBalkenelementen in Tafel 7/4 untersucht. Es standen dafür 25 Elemente und 26 Knoten zur Verfügung. Je 1 Knoten für Lagerung und Einleitung des Torsionsmomentes bildeten die Randbedingungen. Ein praxisnahes Verhalten ist damit kaum zu beschreiben. Eine Modellerstellung mit Volumenelementen dagegen ermöglicht eine wirklichkeitsnahe Aufbereitung. Das FE-Modell für den Rechteckstab erfordert nur geringen Aufwand. Auch die Lagerung in Form einer Einspannung lässt sich problemlos erstellen. Schwieriger gestaltet sich das Einbringen des Torsionsmomentes am 3dimensionalen Volumenmodell. Verzerrungen durch Einzelkräfte an den Elementen sollten vermieden werden (Abb. 7.29.). Mit der Generierung eines Adapters (Abb. 7.32.), der aufgeschoben auf den Rechteckstab das Torsionsmoment überträgt, wird eine praxisnahe Lösung angeboten. Es ist jetzt die FE-Aufgabe – die Verbindung zweier eigenständiger Bauteile – zu lösen. Als FE-Technik steht das Generieren von Kontaktelementen zwischen berührenden Flächen separater Körper zur Verfügung (siehe Abschn. 4.2.1; Abb. 4.14.). Bei der Modellierung des Rechteckstabes sind die notwendigen Flächen zu berücksichtigen. Der Rechteckstab wird deshalb durch 2 Teilvolumen V1, V2 gebildet. Das Voy I. II. x z K1 y V1 III. x z z A9 A8 A7 IV. A2 V. K19 y K4 K8 A10 V1 K3 x K2 V2 y K7 K5 K9 A2 K6 L13 A18 A17 VI. A16 A19 16 12 x R24 V9 A15 A12 A13 A14 V8 V7 V10 6 K19 K30 L45 V6 V3 V4 V5 Abb. 7.32. Zwischenschritte bei der Modellentwicklung des Rechteckstabes mit Adapter I. V1 durch geometrischen Grundkörper „Rechteckblock“ ; II. + III. Ziehen A2 entlang L13 zu V2; IV. Profil des Adapters; V. Flächeneinteilung des Adapters; VI. Ziehen A12 ... A19 entlang L45 zu V3 ... V10; 470 7 Torsionsbeanspruchungen lumen V2 wird an V1 angesetzt. Die Länge von V2 (L13 = L45) entspricht der Dicke des Adapters, so dass die Kontaktflächen beider Körper gleiche Abmessungen besitzen. Während das Volumen V1 durch die FE-Technik „Generieren eines Rechteckblockes“ entsteht, ergibt sich das Volumen V2 durch „Ziehen vernetzter Flächen“. Die Fläche A2 des Volumens V1 besitzt bereits die 3D-Vernetzungsstruktur aus der Vernetzung des Volumens V1. Nach Definition des Keypoints K9 kann an der Leitlinie L13 das Volumen V2 einschließlich seiner Volumenelemente gezogen werden. Auch für den Adapter wird das „Ziehen vernetzter Flächen“ angewendet. Allerdings muss das Profil des Adapters zuerst in die Flächen A12 bis A19 eingeteilt und mit der Generierung von Scheibenelementen vorbereitet werden. Danach ist die Netzstruktur durch Ziehen entlang der Linie L45 zu den Volumen V3 bis V10 mit 3dimensionalen Volumenelementen geeignet. Bei der Flächeneinteilung wurde der Grundsatz verfolgt, Flächen mit 4 Seitenkanten und möglichst ähnlicher Seitenlänge zu erzielen. Damit sind gute Voraussetzungen für eine gleichmäßige rechteckige Vernetzungsstruktur gegeben. Die Keypoints als Begrenzungspunkte der Flächen müssen auf verschiedene Weise definiert werden. Die Punkte K13 bis K16 und K21 bis K24 sind als ganzzahlige Größen im Koordinatensystem einfach bestimmt. Die Punkte auf den Kreisbögen (Abb. 7.33.) lassen sich durch unterschiedliche geometrische oder mathematische Techniken erfassen. Mit BOOLEschen Operationen – beispielsweise durch Abtrennen von Rechteckflächen von der R24-Kreisfläche – sind die Koordinatenwerte der Punkte K17 bis K20 zu ermitteln. Die R24Kreisbögen zwischen K17/K18 (L21) und K19/K20 (L22) können im CAD-System in 3 gleiche Bogenstücke unterteilt werden. FE-A13 Tors Name Elemente Werkstoffe Allgemeine Befehlsfolge Speicherung der FE-Rechnung unter FILE-Name "Tors13" 3-dimensionales Volumenelement (8 Knoten), 2-dimensionales Scheibenelement (4 Knoten, ohne Vorgaben) 3-dimensionale Kontaktelemente Stahl: ESt= 210 kN/mm2 , GSt= 81 kN/mm2 , ν = 0,3 ; jeweils für x-, y-, z - Koordinate; CAD-Modell aus geometrischen Grundkörper "Rechteckblock" erstellen - Nummern für Keypoints und Linien werden vom FESystem automatisch vergeben; Koordinaten des 1. Rechteckblockes in mm: x1= – 6; y1= – 12; z1= 0; x2= 6; y2= 12; z2= 92. Erzeugen eines 2. Rechteckblockes - dazu Geometriepunkt (x;y;z) definieren: K9(–6;–12;100); Linie L13(K5,K9) generieren; ziehen der Stirnfläche A2 entlang der Linie L13; Fortsetzung nächste Seite 7.4 Erweiterte Modellbildung Torsion 471 Fortsetzung Geometrie Adapter über Geometriepunkte, Flächen erstellen Geometriepunkte (x;y;z) in mm: K13(–6;–12;100); K14(6;–12;100); K15(6;12;100); K16(–6;12;100); K17(–16;–17,89;100); K18(16;–17,89;100); K19(16;17,89;100); K20(–16;17,89;100); K21(–16;–12;100); K22(16;–12;100); K23(16;12;100); K24(–16;12;100); K25(0;0;100); Kreisbogen bilden: L21(K17,K18); L22(K19,K20); L21 und L22 jeweils teilen in 3 Linienstücke; Flächen: A12(K21,K17,K26,K13), A13(K26,K27,K14,K13), A14(K27,K18,K22,K14), A15(K14,K22,K23,K15), A16(K15,K23,K19,K28), A17(K16,K15,K28,K29), A18(K24,K16,K29,K20), A19(K21,K13,K16,K24), Volumen bilden: Ziehen der Flächen A12 bis A19; dazuGeometriepunkt (x;y;z) in mm definieren: K30(16;17.89;92); Linie L45(K19,K30) generieren; ziehen der Flächen A12 bis A19 entlang der Linie L45; es entstehen Volumina V3 bis V10; Vernetzung Elementeanzahl für 1. und 2. Rechteckblock definieren: 4 mm Elementkantenlänge, 450 Elemente mit 728 Knoten generiert; Elementeanzahl für Adapter (Scheibenelemente) definieren: 4 mm Elementkantenlänge, 90 Scheibenelemente mit 120 Knoten; Adapter ziehen (Volumenlemente): 4 mm Elementkantenlänge; Scheibenelemente entfernen, regenerieren der Nummernfolge; Volumenmodell mit 630 Elementen und 1088 Knoten generiert; Kontaktelemente bilden: dazu Knoten von Kontaktflächen A7/A27, A8/A35, A9/A41, A10/A49 selektieren; Lagerung: selektiert über kartesisches Koordinatensystem (z=0); alle Freiheitsgrade gebunden (Einspannung); Randbedin- Radialkraft in kN: Fy = 3,333 aufgeteilt auf 60 Knoten; selektiert gungen über kartesisches Koordinatensystem in 3 Ebenen (y1=100; x1=24; y2=96; x2=24; y3=92; x3=24), tangential gedreht; Systemstabilisierung: Keypoints K17-K20 selektiert; Uz =0 gesetzt, Berechnung und Ergebnisse Ansatz: statisch, linear Charakteristische Größe: Verschiebung der Knoten, Verdrehweg s in mm: 0,125 an Stablänge 100; max. Torsionsspannung in N/mm2: 91; x , y , z Koordinaten im globalen kartesischen Koordinatensystem, Ux , Uy , Uz , ROTx , ROTy , ROTz Verschiebungen und Verdrehungen, K Keypoint (Geometriepunkt im CAD-Modell), L Line (Linie im CAD-Modell), N Node (Knoten im FE-Modell), E Element (Element im FE-Modell), FE-A Finite Elemente Anwendungsbeispiel, Fortsetzung nächste Seite 472 7 Torsionsbeanspruchungen FE-A13 Tors Bildfolge 12 y Geometrie MT = 80 Nm 24 24 R24 z 12 8 32 100 Kontakt A7 → A27, A8 → Α35, y y Α9 → Α41, Α10 → Α51 x Vernetzung Randbedingungen A10 x K20 z z A41 A9 K19 A8 A51 K17 A7 A27 Volumenelemente 630 Elemente mit 1088 Knoten Torsionsspannungen I Fi A35 K18 Fi = 55,56 N pro Knoten τt in N/mm2 91 67 Stelle I-I I 43 0 24 12 Stabhöhe in mm Verdrehungen Grafische Ergebnisse Verdrehweg s in mm 0,125 0,078 0,039 0 0 50 100 Stablänge in mm Tafel 7/13: Torsion am Rechteckstab mit Adapter (Volumen-, Kontaktelemente)