Perowskit-Hohlfasermembranen für die katalytische Partialoxidation

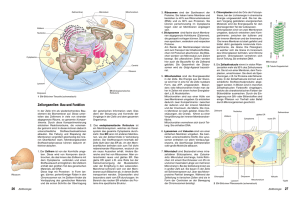

Werbung

Chemie Ingenieur Technik 2007, 79, No. 6 DOI: 10.1002/cite.200700046 Partialoxidation 831 Perowskit-Hohlfasermembranen für die katalytische Partialoxidation von Methan zu Synthesegas Jürgen Caro*, Karl J. Caspary, Christof Hamel, Björn Hoting, Peter Kölsch, Bernd Langanke, Konrad Nassauer, Manfred Noack, Thomas Schiestel, Michael Schroeder, Young Chang Byun, Andreas Seidel-Morgenstern, Evangelos Tsotsas, Haihui Wang und Steffen Werth Herrn Professor Dr.-Ing. Jens Weitkamp zum 65. Geburtstag Die Kombination einer Membran mit einer katalytischen Reaktion in einem Membranreaktor ist eines der Konzepte multifunktionaler Reaktoren zur Prozessintensivierung. Eine industriell besonders interessante Anwendung ist dabei die Darstellung von Synthesegas durch partielle Oxidation von Methan zu Kohlenmonoxid und Wasserstoff, wobei der Sauerstoff durch eine gemischtleitende Perowskit-Membran aus Luft zudosiert wird. Es ist gelungen, entsprechende Perowskit-Membranen als Hohlfasern mit einer volumenbezogenen Membranfläche von bis zu 500 m2/m3 durch einen ökonomischen Spinnprozess zu entwickeln. Unter Laborbedingungen konnten langzeitstabil Synthesegas (CO, H2) mit einer CO-Selektivität von 95 % bei 95 % CH4-Umsatz erzeugt und die Ergebnisse durch eine detaillierte mathematische Modellierung beschrieben werden. Schlagwörter: Hohlfasern, Membranen, Modellierung, Partialoxidation, Synthesegas Eingegangen: 19. März 2007, akzeptiert: 11. April 2007 1 Einleitung Oxidationsreaktionen mit Sauerstoff bilden die Grundlage einer Vielzahl von technisch angewandten Prozessen, wie etwa bei der indirekten Funktionalisierung von Methan über die Zwischenstufe Synthesegas in Form einer partiellen Oxidation (POM) gemäß: CH4 + 1⁄2 O2 → CO + 2 H2 (1) Weitere Anwendungen finden sich bei der oxidativen Dehydrierung von Kohlenwasserstoffen, der Kohlevergasung oder in der Stahlherstellung. Häufig ist in diesen Systemen die bei Einsatz von Luft als Oxidationsmedium zwangsläufige Anwesenheit von Stickstoff unerwünscht, beispielsweise wenn damit Verdünnungseffekte oder eine Verringerung des thermischen Wirkungsgrades eines Prozesses einhergehen. In diesen Fällen greift man auf reinen Sauerstoff als Oxidationsmedium zurück, welcher meist durch kryogene Luftzerlegung erzeugt wird. Insbesondere bei Hochtemperaturprozessen sind perowskitische Keramiken, die eine Ab- trennung des Sauerstoffes aus Luft über eine Membran ermöglichen, eine interessante Alternative zur kryogenen Luftzerlegung. Grundlage dafür sind gemischtleitende dichte oxidische Keramiken mit der Fähigkeit zur Sauerstoffionenund Elektronenleitung (mixed ionic and electronic conductors, MIEC). Bei Vorliegen eines Sauerstoffpartialdruckgradienten diffundieren in diesen Materialien simultan Sauerstoffionen O2– bzw. O2–Leerstellen und Elektronen bzw. Elektronenlöcher in unterschiedlicher Richtung entsprechend dem Partialdruckgradienten durch das Material. Eine mögliche Anwendung dieses Prinzips für die membranbasierte Oxidation von Kohlenwasserstoffen zeigt Abb. 1. Dieses Reaktorprinzip kann neben der selektiven Sauerstoffdosierung weitere Vorteile in der Betriebssicherheit bringen, da Kohlenwasserstoff und Sauerstoff durch eine dichte Membran getrennt werden (keine O2/Kohlenwasserstoff-Gemische wie in co-feed-Reaktoren). Ferner wird eine NOx-Bildung bei der Oxidation sui generis vermieden, da die Membran impermeabel für Stickstoff ist. Diese „chemische Luftzerlegung“ könnte da- © 2007 Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim Insbesondere bei Hochtemperaturprozessen sind perowskitische Keramiken, die eine Abtrennung des Sauerstoffes aus Luft über eine Membran ermöglichen, eine interessante Alternative zur kryogenen Luftzerlegung. www.cit-journal.de 832 Forschungsarbeiten Chemie Ingenieur Technik 2007, 79, No. 6 Abbildung 1. Partielle Oxidation von Methan zu Synthesegas gemäß CH4 + 1⁄2 O2→ CO + 2 H2 unter Verwendung einer Perowskitmembran. Luft wird dabei auf der Feedseite der gemischt leitenden Membran (hier in Rohrgeometrie) vorgelegt, Methan – und ggf. Dampf zur Vermeidung von Verkokungen – auf der Permeatseite. Im Betrieb permeiert Sauerstoff mit hoher Selektivität durch die Membran und ermöglicht die Methanoxidation. Ein besonderer wirtschaftlicher Vorteil dieser Membransysteme zur Synthesegasdarstellung liegt in der Art des Sauerstofftransportes durch die Membran begründet. www.cit-journal.de her für geeignete Anwendungsfälle (Temperaturen > 700 °C) eine alternative Möglichkeit zur kryonogenen Sauerstoffgewinnung darstellen. Beim Betrieb der Membran wird Sauerstoff auf der Feedseite dissoziativ adsorbiert und tritt unter Elektronenaufnahme als Ion in das Oxidmaterial der MIEC-Membran ein. Auf der Reaktionsseite können die Sauerstoffionen entweder als molekularer Sauerstoff in die Gasphase abgegeben werden, oder Kohlenwasserstoff reagiert nach einem Mars-van-Krevelen-Mechanismus direkt mit dem Gittersauerstoff. Wenn es gelingt, einen Katalysator mit Sauerstoffleitung als Schicht auf dem Ionenleiter anzuordnen, so sollte eine selektive Partialoxidation mit Gittersauerstoff möglich sein. Damit dieser Mars-van-Krevelen-Mechanismus zum Tragen kommt und kein molekularer Sauerstoff in die Gasphase desorbiert wird, muss die Geschwindigkeit der Partialoxidation deutlich höher sein als die Geschwindigkeit der Desorption nach der Gleichgewichtsreaktion: OxO > 1=2O2 V O 2e (2) mit VO als Sauerstoffionenvakanz und OxO als eine besetzte Sauerstoffposition im regulären Sauerstoffionengitter [1]. Deutliche Verbesserungen wurden in jüngster Zeit bei der Entwicklung leistungsfähiger und langzeitstabiler Perowskit-Membranen verzeichnet. Das Material La0.2Ba0.8Fe0.8Co0.2O3-d zeigte in der Partialoxidation des Methans (POM) zu Synthesegas (CO, H2) einen O2Fluss von 4,4 cm3min–1cm–2 und war über 850 h stabil [2]. Die Materialzusammensetzung Ba0.5Sr0.5Co0.8Fe0.2O3-d wurde in Rohrgeomtrie [3] und als Scheibe [4, 5] in der POM in Kombination mit einem Ni-basierten Steam ReformingKatalysator ausgeprüft und ermöglichte bei einer Feedzusammensetzung von 80 % CH4/ 20 % He eine Standzeit von 500 h bei einem Methanumsatz von 94 % mit einer CO-Selektivität von 95 %. Eltron Research entwickelte ein MIEC-Material mit Brownmillerit-Struktur der generellen Zusammensetzung A2B2O5. Der entsprechende Membranreaktor wurde kontinuierlich über ein Jahr in der POM-Reaktion bei 900 °C betrieben. Der vergleichsweise sehr hohe O2-Fluss von 10 – 12 cm3min–1cm–2 ermöglichte eine Synthesegasproduktion von 60 cm3min–1cm–2 [6]. Neue Cobalt-freie Perowskite wie BaCe0.15Fe0.85O3-d [7] und Ba0.5Sr0.5Zn0.2Fe0.8O3-d [8] wurden entwickelt. Die Membranen können dabei in unterschiedlichen Geometrien eingesetzt werden; üblich sind Flachmembranen oder Rohrsysteme. Eine interessante Möglichkeit, um die speziellen Materialeigenschaften mit einer effektiven spezifischen Membranoberfläche zu kombinieren, stellt die Nutzung einer Hohlfaser- bzw. Kapillargeometrie mit einem Außendurchmesser im Millimeterbereich dar. Solche Membranen besitzen im Vergleich zu herkömmlichen Geometrien (Scheibe, Rohr, Multikanalelement) eine hohe Packungsdichte bezüglich Trennfläche zu Volumen bei einem gleichzeitig sehr geringen Materialverbrauch. Ein besonderer wirtschaftlicher Vorteil dieser Membransysteme zur Synthesegasdarstellung liegt in der Art des Sauerstofftransportes durch die Membran begründet. Anders als bei porösen Membransystemen ergibt sich die treibende Kraft der Permeation nicht durch einen Absolutdruckunterschied zwischen den beiden Seiten der Membran, sondern durch einen Sauerstoffpartialdruckunterschied auf beiden Seiten der Membran. Als Folge davon ist ein System denkbar, das auf der Luftseite nahezu Umgebungsdruck aufweist, während auf der Synthesegasseite ein Druck von beispielsweise 40 bar herrscht. Aufgrund der ständigen Abreaktion des Sauerstoffes auf der Synthesegasseite liegt auch hier eine treibende Kraft vor, so dass der in Abb. 1 dargestellte Prozess abläuft. 2 Experimentelles 2.1 Entwicklung perowskitischer Hohlfasern Weltweit erfolgen vielerorts Forschungsaktivitäten zur Entwicklung oberflächenreicher Membranmodule aus sauerstoffleitenden Keramiken. Praxair entwickelte ca. 2 m lange Einkanalrohre durch Extrusion [9]. Das sogenannte „tube-and-plate“-Konzept von Air © 2007 Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim Partialoxidation Chemie Ingenieur Technik 2007, 79, No. 6 Abbildung 2. Prinzip der Faserherstellung. Products basiert auf 10 cm × 10 cm-Platten, durch die ein zentrales Rohr zum Abtransport des Sauerstoffs führt [10 – 12]. Hydro Oil and Energy entwickelten einen Multikanal-Monolithen zur Sauerstoffabtrennung [13]. Die Vorund Nachteile der Membrangeometrien von Einkanalrohr, Multikanal-Monolith und Hohlfaser wurden in [14] kritisch evaluiert. Der Durchbruch der Membrantechnik in der Erdgasindustrie, in der Raffinerietechnik und Medizintechnik (Dialyse) setzte mit der erfolgreichen Entwicklung polymerer Hohlfasern ein. Dementsprechend gibt es zunehmend Versuche, Hohlfasern oder Kapillaren durch Spinnen oder Extrudieren keramischer Massen zu erzeugen [15 – 18]. Durch das Fraunhofer-Institut für Grenzflächen- und Bioverfahrenstechnik, Stuttgart, wurde ein effizientes Verfahren für die kontinuierliche Herstellung von perowskitischen Kapillar- und Hohlfasermembranen entwickelt [19 – 21]. Hierzu wird ein geeignetes Polymer in einem Lösungsmittel gelöst und anschließend Perowskitpulver in die Lösung eingearbeitet. Der entstehende Schlicker wird homogenisiert und über eine Spinndüse in ein Fällbad überführt. Die porösen Grünfasern werden anschließend getrocknet und in einem Rohrofen gesintert. Bei genauer Kontrolle der Sinterbedingungen erhält man dichte perowskitische Hohlfasern (s. Abbn. 2 und 3). Aus einer Vielzahl kürzlich entwickelter leistungsfähiger Perowskitzusammensetzungen wurde eine modifizierte Zusammensetzung BaCoxFeyZrzO3-d (BCFZ, x + y + z = 1,0) für die Herstellung der Hohlfasern ausgewählt, wobei die beschriebene Faserherstellung jedoch nicht auf diese Zusammensetzung beschränkt ist. Vielmehr können durch Anpassung der Spinnund Sinterbedingungen auch andere Materialien zu Fasern verarbeitet werden. Mittlerweile sind verschiedene Geometrien der BCFZFasern (Außendurchmesser von 650 lm – 1,5 mm, Wandstärken von 80 bis 250 lm, Abbildung 3. Perowskitischen Hohlfaser; Außendurchmesser: 1,5 mm, Innendurchmesser: 1 mm, Länge: 30 cm. Gesamtlänge > 30 cm) verfügbar. Die BCFZHohlfasern zeichnen sich durch eine große Bruchfestigkeit aus (3-Punkt-Biegebruchtest: > 200 MPa) und können zu komplexen Verbünden zusammengesintert werden [22]. 2.2 Design des Laborreaktors Abb. 4 zeigt den grundsätzlichen Laboraufbau zur Untersuchung der Synthesegasdarstellung mittels perowskitischer Hohlfasermembranen. Hierbei wird nur eine kurze aktive Faserlänge im Inneren des Ofens genutzt, wodurch – im Gegensatz zum Einsatz langer Fasern mit einer Eindichtung im kalten Bereich – die Membran einer definierten Temperatur unterliegt und dadurch eine exakte Bestimmung der Permeationsdaten möglich ist. Für eine hinreichende Selektivität ist zusätzlich die Anwesenheit eines Katalysators auf der Permeatseite nötig, der sowohl als Schicht auf der Membran als auch als partikuläre Schüttung eingebracht werden kann. Abbildung 4. Katalytischer Membranreaktor mit einer kurzen Faser. Das kurze Faserstück befindet sich im isothermen Bereich des Ofens und ist mit Goldpaste in eine gasdichte Korund-Kapillare eingeklebt (Katalysator auf der Permeatseite nicht eingezeichnet). © 2007 Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim www.cit-journal.de 833 834 Forschungsarbeiten Chemie Ingenieur Technik 2007, 79, No. 6 3 Ergebnisse 3.1 BCFZ-Hohlfasermembranen zur Erzeugung von Synthesegas Abbildung 5. CH4-Umsatz, U(CH4), CO- und CO2-Selektivitäten, S(i) sowie das H2/CO-Verhältnis der BCFZ-Perowskit-Hohlfaser als Membranreaktor in der POM als Funktion der Temperatur. Um die Koksbildung zu vermeiden, wurde zusätzlich 8,4 Vol.-% Dampf zugegeben. Abbildung 6. Off-Gas-Zusammensetzung der POM-Reaktion im Langzeitversuch: 65 % H2, 31 % CO, 2,5 % CH4, 1,5 % CO2. Dies entspricht U(CH4) = 95 %, S(CO) = 95 % und S(CO2) = 5 % (875 °C, Druck auf beiden Membranseiten 1 bar). Die Abbn. 5 und 6 zeigen, dass mit dem beschriebenen Reaktionssystem eine langzeitstabile Darstellung von Synthesegas bei hervorragenden Umsätzen und Ausbeuten möglich ist. Mechanistische Studien zeigen, dass die (formal) partielle Oxidation von Methan weniger als direkte Umsetzung, sondern vielmehr als Folgereaktion zu beschreiben ist, da Methan zuerst vollständig oxidiert wird und sich erst anschließend das Synthesegas durch steam-reforming und dry-reforming bildet [23, 24]. CH4 wird zwar initial tatsächlich zu CO oxidiert, dieses wird jedoch sehr schnell zu CO2 weiter oxidiert, wie in Abb. 7 dargestellt ist. Hierbei wurde ein mit einem Ni-Katalysator befüllter Festbettreaktor mit einem Gemisch aus Methan und Sauerstoff beaufschlagt und die Verweilzeit variiert. Es zeigt sich, dass bei geringen Methanumsätzen bzw. kurzen Verweilzeiten die CO-Selektivität höher als die CO2-Selektivität ist und damit CO tatsächlich das primäre Oxidationsprodukt ist. Erst bei höheren Methanumsätzen steigt die CO2Selektivität zu Lasten der CO-Selektivität im Sinne einer Folgereaktion. Die Produkte der Totaloxidation H2O und CO2 werden anschließend mit CH4 durch Reformierung zu CO und H2 umgesetzt. Daher verdient die sogenannte Partialoxidation eher die Bezeichnung oxidation-reforming process [23], und es wird auch deutlich, warum in der POM klassische Ni-basierte steam reformingKatalysatoren eingesetzt werden können. Dabei liegt der Katalysator sowohl im klassischen Festbett in der co-feed-Fahrweise als auch im Membranreaktor am Reaktoreingang als NiO und am Reaktorausgang bei höheren H2-Konzentrationen reduziert als Ni vor, obwohl für den co-feed-Reaktor und den Membranreaktor die O2/CH4-Verhältnisse in axialer Richtung ab- bzw. zunehmen. Die in den Abbn. 5 und 6 gezeigten Ergebnisse können nur erhalten werden, wenn die Prozesse der Partialoxidation (CH4 + 1⁄2 O2 → CO + 2 H2), der Totaloxidation (CH4 + 2 O2 → CO2 + 2 H2O) und des steam- bzw. dry-reforming (CH4 + H2O → CO + 3 H2 bzw. CH4 + CO2 → 2 CO + 2 H2) aufeinander abgestimmt ablaufen. Hierzu sind der Methanfluss und die Abbildung 7. Selektivitäten der CO- und CO2Bildung im klassischen co feed-Festbettreaktor mit einem Ni-steam reforming-Katalysator (SüdChemie) bei 820 °C [24]. www.cit-journal.de © 2007 Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim Partialoxidation Chemie Ingenieur Technik 2007, 79, No. 6 Sauerstoffpermeation mit einer geeigneten Katalysatormenge zu kombinieren. Besonders wichtig für einen technischen Reaktor ist ferner die thermische Kopplung der exothermen Totaloxidation mit den endothermen Reformierungsschritten. Eine mögliche Anordnung von Faser und Katalysator bei Einsatz einer Katalysatorschüttung sowie die Hauptreaktionen der POM zeigt Abb. 8 [25, 26]. 3.2 Stabilitätsuntersuchungen der BCFZ-Hohlfasern Langzeituntersuchungen der BCFZ-PerowskitHohlfasern in der nicht-reaktiven Sauerstoffabtrennung aus Luft mit Ar als Spülgas auf der Permeatseite zeigten, dass die BCFZ-Hohlfasern nach 1600 h noch stabil waren. Die Röntgendiffraktogramme der frischen BCFZHohlfasern unterschieden sich nicht von denen nach 1600 h. Wurden die Hohlfasern ex situ in einem Kammerofen den Gasatmosphären CO, CO2 oder H2O bei 850 °C jeweils 300 h ausgesetzt, zeigten XRD-Untersuchungen, dass die Kristallstruktur der BCFZ-Hohlfasern unverändert war. In Abb. 9 sind Röntgendiffraktogramme von BCFZ-Membranen dargestellt, die bis zu 300 Stunden reinem Wasserdampf ausgesetzt wurden. Das völlig gleiche Aussehen der Diffraktogramme lässt die Aussage zu, dass die Kristallstruktur nicht verändert wurde. Zu hohe H2-Konzentrationen in Gasgemischen verursachen allerdings eine Reduktion der Perowskite und die Zerstörung ihrer Kristallstruktur. Abbildung 8. Ablaufende Reaktionen im katalytischen Hohlfaser-Membranreaktor in der POM. In Reaktionszone 3 gelangt kein neuer Sauerstoff in den Reaktionsraum, hier reagiert unverbrauchtes Methan katalytisch mit den Produkten CO2 und H2O der Totaloxidation (steam- und dry-reforming) [27]. 3.3 Keramische Schutzschichten zur Verbesserung der Membranstabilität In zahlreichen Untersuchungen wurde die prinzipielle Eignung von MIEC-Membranreaktoren für Oxidationsreaktionen nachgewiesen. Als Schwachstelle wurde die unzureichende Stabilität des MIEC-Materials unter den reduzierenden Bedingungen einer H2-, CO- und/ oder CH4-Atmosphäre identifiziert. Unterschiedliche Konzepte wurden entwickelt, um die Membran zu stabilisieren. Der Auftrag einer Schutzschicht aus Samarium-dotiertem 400.0 360.0 Relative intensity % 320.0 280.0 300 h 240.0 250 h 200.0 160.0 150 h 120.0 100 h 80.0 50 h 40.0 0.0 0h 10.0 20.0 30.0 © 2007 Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim 40.0 50.0 2Theta Abbildung 9. Stabilitätsuntersuchung: Röntgendiffraktogramme der bei 850 °C mit 100 mL/min Wasserdampf belasteten Perowskit-Hohlfasern. www.cit-journal.de 835 Forschungsarbeiten Chemie Ingenieur Technik 2007, 79, No. 6 Membrane Protecting layer a (O2) a′(O Air CH4 ai(O2) a (O2) a′′(O CO CO2 H2 j1 (O2 ) = j2 (O2 ) Abbildung 10. Wirkprinzip der Ceroxid-Schutzschicht. CeO2 auf die MIEC-Materialien La0.8Sr0.2Co0.8 Ni0.2O3-d, La0.7Sr0.3Fe0.8Ni0.2O3-d bewirkte eine drastisch verlängerte Lebensdauer schon unter schwach reduzierenden Bedingungen [28]. Für mit Schutzschichten versehene Membranen aus La0.5Sr0.5CoO3-d und La0.6Sr0.4Co0.8Fe0.2O3-d wurde eine verlängerte Lebensdauer auch unter POM-Bedingungen nachgewiesen [29, 30]. Ein „Trick“ besteht auch darin, dem FeedCH4 kleine O2-Mengen zuzugeben und dadurch die Stabilität des MIEC-Materials zu erhöhen, wie es für die Perowskit-Membran SrCo0.4Fe0.6O3-d mit einer Verlängerung der Lebensdauer von 4 h auf 70 h nachgewiesen wurde [31]. Auch der Einbau nicht reduzierbarer Kationen wie Zr4+ oder Ga3+ zur partiellen Substitution des Cobalts (Cobalt ist flüchtig und ändert stark seine Ionenradien: Co2+, Co3+, Co4+ zu 88,5 pm, 75 pm und 68,5 pm) war erfolgreich [32]. Um die reduktive Degradation an der Membran in aggressiven Umgebungen zu vermindern oder sogar ganz zu verhindern, wurden die BCFZ-Membranen reaktionsseitig mit Schichten aus Samarium-dotiertem Ceroxid (CeO2) belegt, das eine hohe chemische Stabilität in reduzierenden Gasatmosphären aufweist. Die Wirkung der Schicht ist darin begründet, dass diese die Sauerstoffaktivität im Membransubstrat a(O2) in den oxidierenden Bereich verschiebt (s. Abb. 10). Defektmodellrechnungen haben gezeigt, dass dabei die Änderung der Sauerstoffaustauschkinetik an den a Abbildung 11. Aufsicht und Querschnitt einer CeroxidSchicht auf BCFZ-Substrat. www.cit-journal.de Grenzflächen der Schutzschicht eine maßgebliche Rolle spielt [33]. Die Schichten werden in einem CSD (Chemical Solution Deposition)-Tauchbeschichtungsverfahren aus einer flüssigen PrecursorLösung aufgebracht, getrocknet und anschließend durch Sintern verdichtet (s. Abb. 11). Entscheidend für die Qualität der Schicht sind die aus dem Precursor erzeugten Partikelgrößen sowie die Sinterzeit und insbesondere die Sintertemperatur. Letztere kann nur in einem bestimmten Bereich eingestellt werden: Zu niedrige Temperaturen führen zu einer nicht befriedigenden Verdichtung der Schichtpartikel, zu hohe Temperaturen führen zu einem drastischen Ansteigen der Reaktivität zwischen der BCFZ-Hohlfaser und dem Schichtmaterial. Mit dem genannten Verfahren können beschichtete Hohlfasern mit bis zu 30 cm Länge hergestellt werden. Weiterhin wurde die Permeationsleistung der BCFZ-Hohlfasern ohne und mit Schutzschichten auf Ceroxid-Basis untersucht. Abb. 12 zeigt, dass die beschichteten Membranen keinen Verlust an Permeationsflussdichte gegenüber unbeschichteten Membranen zeigen. Die im Vergleich zum 6.0 beschichtet unbeschichtet 5.5 O2-Fluss (ml / min) 836 5.0 4.5 4.0 3.5 3.0 0 100 200 300 400 500 Trägergasfluss (ml / min) Abbildung 12. Permeationsflussdichten einer beschichteten und einer unbeschichteten Hohlfaser aus BCFZ bei 800 °C im Vergleich. Länge der Membran: 30 cm, Wandstärke: 0,22 mm. Messung im Gleichstrom von Feed und Sweepgas. b 2 µm © 2007 Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim Partialoxidation Chemie Ingenieur Technik 2007, 79, No. 6 60 6 Feedseite (FS) Luft e- Methan Wasserdampf O2sauerstoffarme Luft Synthesegas Katalysatoren b) 5 50 Jo2 ROEA 4 Jo2 Sim 40 ROEA Sim 3 cO2 cO2 Sim 30 co2 [%] Permeat- / (PS) Synthesegasseite Jo2 / ROEA [ml/min.cm²] a) 2 R OEA = 1 0 0 1 2 3 VLuft ,aus S 20 c aus O2 10 4 Druckdifferenz [bar] Membransubstrat erhöhte Rauheit der Schutzschicht (s. Abb. 11) und die damit verbundene größere Austauschfläche hat sogar eine leichte Erhöhung des Sauerstoffflusses zur Folge. 3.4 Reaktormodellierung Um bereits vor der eigentlichen Konstruktion zu einem besseren Verständnis der im Reaktor ablaufenden Prozesse zu gelangen bzw. Gefahrenpotenziale ausschließen zu können, bedarf es geeigneter Simulationen des Betriebsverhaltens. Hierzu erfolgte eine detaillierte zweidimensionale (2D = radial und axial) mathematische Modellierung und Simulation von Membranreaktoren zur Oxidation von Methan bei simultaner Dampfreformierung unter Verwendung sauerstoffselektiver Membranen für unterschiedliche Geometrien bzw. Katalysatoranordnungen. Die sauerstoffleitende Membran trennt den Reaktor in den Bilanzraum der Luftzerlegung und der eigentlichen Reaktion, wobei sowohl thermisch als auch über den Sauerstofffluss eine Kopplung der beiden offenen Systeme vorliegt (s. Abb. 13 a) und ein „Multifunktionales Reaktorkonzept“ entsteht [34]. Die Ableitung entsprechender Stofftransportparameter zur Charakterisierung und mathematischen Beschreibung der Membraneigenschaften mit der Wagner-Theorie erfolgte auf der Grundlage experimenteller Daten [42, 43]. Einen Vergleich der Ergebnisse von Experiment und Simulation des O2-Flusses, JO2, und der O2-Konzentration, cO2, zeigt u. a. Abb. 13 b). Bei diesem Versuch wurde Luft auf beiden Seiten der Membran vorgelegt und die treibende Kraft für die Sauerstoffpermeation durch einen Absolutdruckunterschied auf beiden Seiten der Membran erzeugt. Im Betrieb permeiert Sauerstoff durch die Membran, und man erhält sauerstoffangereicherte Luft auf der Niederdruckseite. Als zusätzlicher Ver- gleichsparameter ist in Abb. 13 b) die flächenbezogene Luftanreicherungsrate, (ROEA), angegeben. Die abgeschätzten und validierten membranspezifischen Stofftransportparameter und die der Literatur [35, 36] entnommenen kinetischen Ansätze wurden in das entwickelte detaillierte 2D-Membranreaktormodell (stationär, pseudohomogen) implementiert [37, 38]. Die simultane Lösung der die Konzentrations-, Temperatur- und Geschwindigkeitsfelder beschreibenden partiellen Differentialgleichungen erfolgte in COMSOL®. Die sich im Membranreaktor einstellenden O2-Konzentrationsfelder im Fall einer Katalysatorschüttung sind in Abb. 14 dem reduzierten 1D-Modell anschaulich gegenübergestellt. Der selektive Sauerstofftransport durch die Membran führt zur Abnahme der O2-Konzentration auf der Luftseite. Das 2D-Modell liefert zusätzlich noch die Aussage, dass unmittelbar auf der Membran die geringste Konzentration an Sauerstoff vorliegt. Das Konzentrationsfeld an Sauerstoff auf der Synthesegasseite ist durch die höchste O2-Konzentration auf der Membran gekennzeichnet. Diese ist dabei am Beginn der Reaktionszone am größten, da hier der höchste Gradient im chemischen Potenzial des Sauerstoffs vorliegt, d. h. die größte Triebkraft. Mit sinkender O2-Konzentration auf der Luftseite in Richtung Austritt sinkt die Triebkraft und damit die O2-Konzentration an der Membran auf der Synthesegasseite. Eine Akkumulation an Sauerstoff auf der Synthesegasseite ist gemäß der Voraussage beider Modelle nicht gegeben, d. h. unter diesen Betriebsbedingungen wird der gesamte selektiv dosierte Sauerstoff umgesetzt. In den Abbn. 15 a) und b) sind die korrespondierenden Temperaturverläufe dargestellt. Der durch ein reduziertes 1D-Modell (plugflow, keine axiale und radiale Dispersion) berechnete Temperaturverlauf (s. Abb. 15 a)) zeigt unter den gewählten Betriebsbedingun- © 2007 Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim Abbildung 13. a) Reaktorprinzip, b) Experiment und Simulation zum Stofftransport. www.cit-journal.de 837 Forschungsarbeiten c [mol/m³] Chemie Ingenieur Technik 2007, 79, No. 6 Luftseite Syngasseite Luft-/Feedgasseite Permeat-/Synthesegasseite c [mol/m³] 1D Reaktorwand [m ] e[ ng Lä ] m Lä ng e 838 Radius [m] Radius Feed Abbildung 14. O2-Konzentrationsfelder auf Luft- und Synthesegasseite im Membranreaktor; Simulationsparameter: S = 3,50 cm2, Tin = 750 °C, TWand = 850 °C, dPartikel = 0,28 mm, FS: p = 2 bar, VLuft = 150 mL/min, PS: p = 40 bar, VCH4 = 30 mL/min, VH2O = 18 mL/min. [m] Feed gen einen nur schwach ausgebildeten „Hot Spot“. Hingegen sagt das detaillierte 2D-Modell im Fall einer Katalysatorschüttung (s. Abb. 15 b) bzw. -schicht mit adäquater Aktivkomponente des Katalysators (s. Abb. 15 c) eine deutliche Temperaturerhöhung voraus, die direkt auf der Membran lokalisiert ist. An dieser Stelle ist die höchste O2-Konzentration auf der Reaktionsseite zu verzeichnen (s. Abb. 14). Diese führt lokal zu größeren Reaktionsraten und damit zu einer höheren Wärmetönung im Bereich der Membran. Unter ungünstig gewählten Betriebsbedingungen kann es zu einer Inaktivierung der Membran aufgrund von Temperaturspitzen kommen. Durch umfangreiche Messungen kinetischer Daten war eine Modifizierung des Reaktionsnetzwerks [35, 36, 39] und eine Abschätzung eigener reaktionskinetischer Daten für den verwendeten Katalysator und deren Implementierung in die Modelle möglich. Basierend auf den in Abb. 6 gezeigten und weiteren experimentellen Ergebnissen gelingt gleichfalls eine Validierung der entwickelten Modelle. Die entsprechenden Ergebnisse der Simulationsrechnungen in Form der axialen und ra- dialen Konzentrationsprofile illustriert Abb. 16. Hierin wird deutlich, dass unmittelbar an der Membran die CO2-Konzentration (s. Abb. 16 d) maximal ist. Da radial betrachtet auf der Membran die höchste Sauerstoffkonzentration vorliegt, wird hier CO2 als Primärprodukt gebildet, das durch dry-reforming mit Methan weiter zu CO und H2 umgesetzt wird. Anhand der experimentellen und durch Simulationen generierten Daten lassen sich u. a. die Aussagen von [27, 40, 41] bestätigen, dass die direkte partielle Oxidation von Methan einem Mechanismus aus Totaloxidation mit anschließendem steamund dry-reforming von Methan unterliegt. Das detaillierte 2D-Reaktormodell kann sowohl die Reaktorleistung als auch die Austrittsmolenbrüche in guter Übereinstimmung beschreiben (s. Tab. 1). Im Modell führt der ausgebildete Hot Spot zu einem insgesamt höheren Temperaturniveau (s. Abb. 16 e). Vor diesem Hintergrund ist ein höherer Umsatz zu verzeichnen. Die bestimmten Leistungsparameter, d. h. die CO- bzw. CO2-Selektivität, das H2/CO-Verhältnis und die Austrittskonzentration, können gut durch das detailliertere Reaktormodell wiedergegeben werden. X(CH4) [%] S(CO) [%] S(CO2) [%] H2/CO [–] xCH4aus [%] xH2aus [%] xCOaus [%] xCO2aus [%] xO2aus [%] xH2Oaus [%] Experiment 95 96 4 2,1 2.5 65 31 1,5 0 0 2D-Simulation 97 97 3 2,1 2,3 63,9 31 0,8 0 2 Tabelle 1. Vergleich Experiment und Simulation: Umsatz, Selektivitäten, H2/CO-Verhältnis, Reaktorausgangskonzentrationen. www.cit-journal.de © 2007 Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim Partialoxidation Chemie Ingenieur Technik 2007, 79, No. 6 b) Schicht (mKat) Schüttung (mKat) c) Tmax=1090 T [ºC] Reaktorwand T [ºC] Schüttung (mKat) a) 1D Rad [m] Radius Perowskitische Membranen zur Sauerstoffgewinnung bieten eine interessante Möglichkeit zur Prozessintensivierung bei Oxidationsreaktionen. Es wird allgemein davon ausgegangen, dass bei Verfügbarkeit entsprechender Reaktorsysteme beispielsweise bei Synthesegasanlagen eine Reduktion der Investitionskosten um 30 % bis 45 % möglich ist [42]. Die technische Implementierung entsprechender Systeme wirft jedoch noch eine Reihe von Fragen auf. So sind unabhängig von der Feed Abbildung 15. Temperaturfelder: a) 1D-Katalysatorschüttung, b) 2D-Katalysatorschüttung, c) 2D-Katalysatorschicht; Simulationsparameter: S = 3,50 cm2, Tin = 750 °C, TWand = 850 °C, dPartikel = 0,28 mm, Feedseite: p = 2 bar, VLuft = 150 mL/min, Permeatseite: p = 40 bar, VCH4 = 30 mL/min, VH2O = 18 mL/min. e) T [ºC] Radius [m] Radius [m] Radius [m] Feed d) xCO2 [%] Länge [m] Länge [m] Länge [m] Länge [m] c) xCO [%] b) xH2 [%] Radius [m] Feed exakten Membrangeometrie angesichts der realisierbaren Sauerstoffpermeationsraten vergleichsweise große Membranflächen notwendig. So benötigt z. B. die (stöchiometrische) Darstellung des Synthesegases für eine Methanolanlage mit einer Kapazität von 2000 t/d bei einer typischen Sauerstoffpermeation von 5 Nm3/(m2h) eine Membranfläche von 6250 m2. Es ist offensichtlich, dass diese Membranflächen nur durch eine Parallelschaltung einzelner Membraneinheiten erreicht werden können, was dem aus der Mikroreaktionstechnik bekannten Konzept des numbering-up an Stelle eines scaling-up entspricht. Beim Einsatz Länge [m] 3.5 Potenzialabschätzung und Vision einer technischen Realisierung Radius [m] i us [ m] Feed Feed a) xCH4 [%] Lä ng e [m ] [m] ge Län Reaktorwand Feed Feed Abbildung 16. Modellbasierte Berechnung der Konzentrationsfelder und der Off-Gas-Zusammensetzung: Die Simulationsparameter entsprechen den experimentellen Details (s. Abb. 6). © 2007 Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim www.cit-journal.de 839 840 Forschungsarbeiten Chemie Ingenieur Technik 2007, 79, No. 6 winnung in sogenannten Oxyfuel-Kraftwerken zur Verringerung von CO2-Emissionen [24]. Es ist ferner davon auszugehen, dass bei Verfügbarkeit von Membranmaterialien mit der Fähigkeit zur Sauerstoffpermeation deutlich unterhalb von 800 °C auch oxidative Umsetzungen komplexerer Kohlenwasserstoffe möglich werden. 4 Abbildung 17. Reaktor für direkte Partialoxidation bei Einsatz katalysatorbeschichteter Membranen. Die industrielle Nutzung keramischer Membranen zur Synthesegaserzeugung bietet ein hohes kommerzielles Potenzial, erfordert jedoch noch aufwendige Materialentwicklungen. www.cit-journal.de keramischer Hohlfasern ist etwa die Nutzung von Hohlfaserbündeln in Verbindung mit einer geeigneten Gasverteilung denkbar. Eine weitere interessante Fragestellung ergibt sich aus der Anordnung des Katalysators. Möglich sind u. a. Beschichtungen der Membran mit Katalysator, wobei jedoch eine chemische Reaktion des Membranmaterials mit dem Katalysator bei den Betriebstemperaturen von > 800 °C ausgeschlossen werden muss. Alternativ sind Katalysatorschüttungen an der Membran denkbar, wobei jedoch eine gute thermische Kopplung zwischen Katalysatorschüttung und Membran nötig ist. Besondere materialtechnische Herausforderungen ergeben sich aus der Anbindung der keramischen Membran an einen metallischen Reaktormantel. Sofern beispielsweise die Membran in Form von Fasern komplett im heißgängigen Bereich des Reaktors eingebracht wird, sind hierfür entsprechend langzeit- und temperaturstabile Dichtungskonzepte notwendig. Alternativ ist ein Einsatz sehr langer Fasern denkbar, die außerhalb der eigentlichen Reaktionszone im kälteren Bereich eingedichtet werden. Auf diesem Wege ergeben sich geringere Anforderungen an das Dichtungsmaterial; die im kalten Bereich liegende Membranfläche kann jedoch nicht zur Sauerstoffgewinnung genutzt werden. Das Innovationspozential der BCFZ-Hohlfasern reicht dabei weit über die Erzeugung von Synthesegas hinaus (s. Abb. 17). So konnte erfolgreich sauerstoffangereicherte Luft für die Intensivierung von Verbrennungsprozessen erzeugt werden [43, 44], kurzkettige Alkane zu den entsprechenden Olefinen oxidativ dehydriert werden [45] oder Methan durch oxidative Kopplung zu Ethan/Ethen dimerisiert werden [46]. Ebenfalls denkbar ist der Einsatz entsprechender Membransysteme zur Sauerstoffge- Zusammenfassung Aus dem Perowskitmaterial BaCoxFeyZrzO3-d (BCFZ, x + y + z = 1,0) wurden gasdichte keramische Hohlfasern durch einen ökonomisch vorteilhaften Spinnprozess hergestellt. Nach dem Ausbrennen organischer Spinnzusatzstoffe und Dichtsintern können die Perowskithohlfasern zur Abtrennung von Sauerstoff aus Luft bei einer de facto unendlichen Selektivität für Sauerstoff genutzt werden. Durch ihre geringe Wandstärke von 150 bis 250 lm werden technisch interessante Sauerstoffflüsse in der Größenordnung von 5 bis 10 cm3/cm2min erreicht. In einem Membranreaktor kann der aus Luft abgetrennte Sauerstoff für die Partialoxidation von Methan zu Synthesegas (CO, H2) genutzt werden. Der entwickelte Membranreaktor arbeitete langzeitstabil (> 300 h) bei hohen Methanumsätzen (95 %, unverdünnt, 1 bar Gesamtdruck) und sehr guten CO-Selektivitäten (95 %). Die Wandlung von Methan zu Synthesegas läuft dabei über die Reaktionsschritte Totaloxidation des Methans zu CO2 und H2O und anschließendes Reformieren; daher verlangt diese Reaktion Katalysatoren, die das steam- bzw. dry-reforming unterstützen. Zum Schutz vor einer Reduktion des Membranmaterials können die Fasern mit dotiertem CeO2 beschichtet werden. Auf Basis experimenteller Versuche zur Sauerstoffpermeation und zur Reaktionskinetik ist eine Modellierung verschiedener Reaktorkonzepte mit unterschiedlichen Katalysatoranordnungen, Geometrien und Betriebsparametern möglich, die Hinweise für spätere technische Anwendungen liefern. Die industrielle Nutzung keramischer Membranen zur Synthesegaserzeugung bietet ein hohes kommerzielles Potenzial, erfordert jedoch noch aufwendige Materialentwicklungen, um die keramischen Membranen langzeitverfügbar in einen Stahlreaktor einzubauen. Teilergebnise des BMBF-geförderten Vorhabens KaMeRa (Katalytischer Membranreaktor) unter dem Dach des ConNeCat (Competence Network Catalysis), in dem vom Oktober 2003 bis September 2006 zwölf Partner unter der industriellen Führerschaft der Uhde © 2007 Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim Partialoxidation Chemie Ingenieur Technik 2007, 79, No. 6 GmbH, Bayer Technology Services GmbH und der Borsig GmbH an der Entwicklung neuer keramischer Membranen, Katalysatoren und Module zur Unterstützung katalytischer Partialoxidationen, Hydrierungen und Dimerisierungen arbeiteten. Die Autoren danken dem BMBF für die finanzielle Förderung des Projektes „Tool Box: Keramische Membranen für die Katalyse“ (KaMeRa: Katalytischer Membranreaktor) mit dem Förderkennzeichen 03C0343 unter dem Dach des ConNeCat (Competence Network Catalysis). Besonderer Dank gilt Frau Dr. K. Stephan vom Projektträger Jülich für die Betreuung des Vorhabens. Andreas Seidel-Morgenstern, Evangelos Tsotsas, Institut für Verfahrenstechnik, Otto-von-Guericke-Universität Magdeburg, D-39106 Magdeburg, Germany; Haihui Wang, College of Chemical and Energy Engineering, South China University of Technology, Guangzhou, 510640, P.R. China. Herr Professor Weitkamp hat sich als Vorsitzender der DECHEMA-Fachsektion Katalyse für das Zusammenführen der verschiedenen Disziplinen der Katalyseforschung engagiert. Als Gründungsmitglied des Vorstandes von ConNeCat setzte er sich für die Förderung der Zusammenarbeit zwischen Industrie, universitärer und außer-universitärer Forschung ein. Jürgen Caro ([email protected]), Haihui Wang, Institut für Physikalische Chemie und Elektrochemie, Leibniz Universität Hannover, D-30167 Hannover, Germany; Karl J. Caspary, Bernd Langanke, Steffen Werth, Uhde GmbH, D-44141 Dortmund, Germany; Christof Hamel, Andreas Seidel-Morgenstern, Max-Planck-Institut Magdeburg, D-39106 Magdeburg, Germany; Björn Hoting, Konrad Nassauer, Borsig GmbH, D-13500 Berlin, Germany; Peter Kölsch, Manfred Noack, Leibniz-Institut für Katalyse an der Universität Rostock, Außenstelle Berlin, D-12489 Berlin, Germany; Thomas Schiestel, Fraunhofer Institut für Grenzflächenund Bioverfahrenstechnik, D-70569 Stuttgart, Germany; Michael Schroeder, Young Chang Byun, Institut für Physikalische Chemie, RWTH Aachen, D-52056 Aachen, Germany; © 2007 Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim Literatur [1] H. J. M. Bouwmeester, A. J. Burggraaf, in: Fundamentals of Inorganic Membrane Science and Technology, Membr. Sci. Techn. Ser. (Eds: A. J. Burggraaf, L. Cot), Vol. 4, Elsevier, Amsterdam 1996. [2] C. Y. Tsai, A. G. Dixon, W. R. Moser, Y. H. Ma, AIChE J. 1997, 43, 2741. [3] H. H. Wang, Y. Cong, W. Yang, Catal. Today 2003, 82, 157. [4] Z. Shao, G. Xiong, H. Dong, W. Yang, L. Lin, Sep. Purif. Technol. 2001, 25, 97. [5] H. Dong, Z. Shao, G. Xiong, J. Tong, S. Sheng, W. Yang, Catal. Today 2001, 67, 3. [6] A. F. Sammels, M. Schwartz, R. A. Mackay, T. F. Barton, D. R. Peterson, Catal. Today 2000, 56, 325. [7] X. Zhu, H. H. Wang, W. Yang, Chem. Commun. 2004, 1130. [8] H. Wang, C. Tablet, A. Feldhoff, J. Caro, Adv. Mater. 2005, 17, 1785. [9] Van Hassel, R. Prasad, J. Chen, J. Lane, Iontransport Membrane Assembly Incorporating Internal Support, US 6,565,632, 2001. [10] P. A. Armstrong, D. L. Bennet, E. P. T. Foster, E. E. van Stein, Ceramic Membrane Development for Oxygen Supply to Gasification Applications, in Proc. 22nd Annual Gasification Technologies Conference, San Francisco, CA, Oct. 2002. [11] P.. Armstrong, J. Sorensen, E. P. T. Foster, ITM Oxygen: An Enabler for IGCC, in Proc. 23rd Annual Gasification Technologies Conference, San Francisco, CA, Oct. 2003. [12] P. A. Armstrong, D. L. Bennet, E. P. T. Foster, E. E. van Stein, ITM Oxygen for Gasification, in Proc. 24th Annual Gasification Technologies Conference, Washington, DC, Oct. 2004. [13] T. Bruun, Design Issues for High Temperature Ceramic Membrane Reactors, Proc. 6th Int. Catalysis in Membrane Reactors, Lahnstein, Germany, 2004. [14] J. F. Vente, W. G. Haije, R. Ijpelaan, F. T. Rusting, J. Membr. Sci. 2006, 278, 66. [15] X. Tan, Y. Liu, K. Li, AIChE J. 2005, 51, 1991. [16] X. Tan, Y. Liu, K. Li, Ind. Eng. Chem. Res. 2005, 44, 61. [17] S. Liu, G.R. Gavalas, J. Membr. Sci. 2005, 246, 103. [18] S. Liu, G.R. Gavalas, Ind. Eng. Chem. Res. 2005, 44, 7633. www.cit-journal.de 841 842 Forschungsarbeiten Chemie Ingenieur Technik 2007, 79, No. 6 [19] T. Schiestel, M. Kilgus, S. Peter, K.J. Caspary, H.H. Wang, J. Caro, J. Membr. Sci. 2005, 258, 1. [20] C. Tablet, G. Grubert, H. H. Wang, T. Schiestel, M. Schroeder, B. Langanke, J. Caro, Catal. Today 2005, 104, 126. [21] J. Caro, H.H. Wang, C. Tablet, A. Kleinert, A. Feldhoff, T. Schiestel, M. Kilgus, P. Kölsch, S. Werth, Catal. Today 2006, 118, 128. [22] S. Werth, N. Dinges, M. Kilgus, T. Schiestel, Verbunde keramischer Hohlfasern, Verfahren zu deren Herstellung und deren Verwendung, DE 102005005464, 2005. [23] C. S. Chen, S. J. Feng, S. Ran, D. C. Zhu, W. Lin, H. J. M. Bouwmeester, Angew. Chem. Int. Ed. 2003, 42, 5196. [24] J. Caro, Chem. Ing. Tech. 2006, 78 (7), 899. DOI: 10.1002/cite.200600036 [25] D. Dissanayake, M. P. Rosynek, K. C. C. Kharas, J. H. Lunsford, J. Catal. 1991, 132, 117. [26] E. V. Kondratenko, M. Baerns, Encyclopedia of Catalysis (Ed: I. Horvyth), John Wiley & Sons, New York 2003, 6, 424. [27] H. H. Wang, C. Tablet, T. Schiestel, S. Werth, J. Caro, Catal. Commun. 2006, 7, 907. [28] M. Schroeder, K. Q. Huang, H. Y. Yin, J. B. Goodenough, Proc. Electrochem. Soc. 1999, PV 99-13, 121. [29] M. Schroeder, K. Q. Huang, J. B. Goodenough, Adv. in Sci. and Tech., 29. Proc. Int. Conf. on Mass and Charge Transport in Inorganic Materials – Fundamentals to Devices, Jesolo di Lido (Venice, Italy) 2000, 1507. [30] E. D. Wachsmann, T. L. Clites, J. Electrochem. Soc. 2002, 149, A424. [31] X. Gu, L. Yang, L. Tan, W. Jin, L. Zhang, N. Xu, Ind. Eng. Res. 2003, 42, 795. [32] W. Yang, H. Wang, X. Zhu, L. Lin, Top. Catal. 2005, 35, 155. www.cit-journal.de [33] M. Schroeder, Phys. Chem. Chem. Phys. 2005, 7, 166. [34] D. Agar, W. Ruppel, Chem. Ing. Tech. 1988, 60, 731. [35] J. Xu, G. Froment, AIChE J. 1989, 35, 88. [36] C. R. H. Smet, M. H. J. M. de Croon., R. J. Berger, G. B. Marin, J. C. Schouten, Appl. Cat., A 1999,187, 33. [37] J. Caro, K. J. Caspary, C. Hamel, B. Hoting, P. Kölsch, B. Langanke, K. Nassauer, T. Schiestel, A. Schmidt, R.; Schomacker, A. Seidel-Morgenstern, E. Tsotsas, I. Voigt, H. H. Wang, R. Warsitz, S. Werth, A. Wolf, Ind. Eng. Chem. Res. 2007, 46, 2286. [38] A. Tota, D. Hlushkou, E. Tsotsas, A. SeidelMorgenstern, Packed Bed Membrane Reactors, in Process Intensification (Ed: F. Keil), Kapitel 5, Wiley-VCH, Weinheim 2007, 99. [39] A. T. Ashcroft, A. K. Cheetham, M. L. H. Green, P. D. F. Vernon, Nature 1991, 352, 6332. [40] C. S. Chen, S. J. Feng, S. Ran, D. C. Zhu, W. Lin, H. J. M. Bouwmeester, Angew. Chem. Int. Ed. 2003, 42, 5196. [41] T. Schiestel, S. Werth, H. H. Wang, A. Kleinert, P. Kölsch, Desalination 2006, 199, 415. [42] R. Bredesen, J. Sogge, in The UN Applications of Innovative Membrane Technology in Chemical Industry, Cetraro, Italy, May 1-4, 1996. [43] H. H. Wang, J. Caro, S. Werth, T. Schiestel, Angew. Chem. Int. Ed. 2005, 44, 6906. [44] C. Hamel, A. Seidel-Morgenstern, T. Schiestel, S. Werth, C. Tablet, J. Caro, H. H. Wang, AIChE J. 2006, 52, 3118. [45] H. H. Wang, T. Schiestel, C. Tablet, J. Caro, Catal. Today 2006, 118, 98. [46] F. T. Akin, Y. S. Lin, Catal. Lett. 2002, 78, 239. © 2007 Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim