6.3. Polymerisation - Ihre Homepage bei Arcor

Werbung

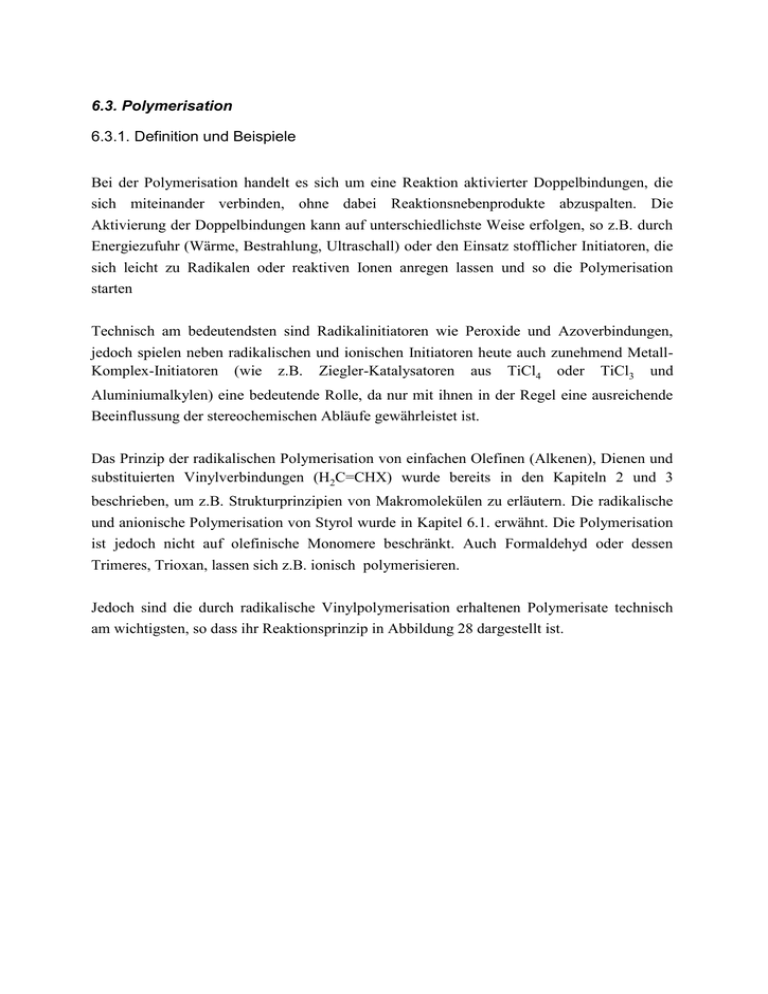

6.3. Polymerisation 6.3.1. Definition und Beispiele Bei der Polymerisation handelt es sich um eine Reaktion aktivierter Doppelbindungen, die sich miteinander verbinden, ohne dabei Reaktionsnebenprodukte abzuspalten. Die Aktivierung der Doppelbindungen kann auf unterschiedlichste Weise erfolgen, so z.B. durch Energiezufuhr (Wärme, Bestrahlung, Ultraschall) oder den Einsatz stofflicher Initiatoren, die sich leicht zu Radikalen oder reaktiven Ionen anregen lassen und so die Polymerisation starten Technisch am bedeutendsten sind Radikalinitiatoren wie Peroxide und Azoverbindungen, jedoch spielen neben radikalischen und ionischen Initiatoren heute auch zunehmend MetallKomplex-Initiatoren (wie z.B. Ziegler-Katalysatoren aus TiCl4 oder TiCl3 und Aluminiumalkylen) eine bedeutende Rolle, da nur mit ihnen in der Regel eine ausreichende Beeinflussung der stereochemischen Abläufe gewährleistet ist. Das Prinzip der radikalischen Polymerisation von einfachen Olefinen (Alkenen), Dienen und substituierten Vinylverbindungen (H2C=CHX) wurde bereits in den Kapiteln 2 und 3 beschrieben, um z.B. Strukturprinzipien von Makromolekülen zu erläutern. Die radikalische und anionische Polymerisation von Styrol wurde in Kapitel 6.1. erwähnt. Die Polymerisation ist jedoch nicht auf olefinische Monomere beschränkt. Auch Formaldehyd oder dessen Trimeres, Trioxan, lassen sich z.B. ionisch polymerisieren. Jedoch sind die durch radikalische Vinylpolymerisation erhaltenen Polymerisate technisch am wichtigsten, so dass ihr Reaktionsprinzip in Abbildung 28 dargestellt ist. Abb. 28: Technisch bedeutende Polymerisate durch radikalische Polymerisation Monomer Polymerisat (Handelsname) H H H X X X X X -H R Eth(yl)en Polyeth(yl)en (Hostalen Styrol Polystyrol - Cl Vinylchlorid Polyvinylchlorid (PVC) - CN Acrylnitril Polyacrylnitril (PAN, Dralon Vinylpyrrolidon Polyvinylpyrrolidon (Luviskol Vinylcarbazol Polyvinylcarbazol N O ,......) R , Orlon R ) R K) N Monomer Polymerisat (Handelsname) H Z H X X X X X Z -Cl -Cl Vinylidenchlorid -CH3 -COOCH3 Methacrylsäuremethylester Polymethacrylsäureester, (Polymethylmethacrylat PMMA, Plexiglas R ) -CN -COOR Cyanacrylsäureester Monomer F Polyvinylidenchlorid Poly--cyanacrylester (Polycyanacrylat) Polymerisat (Handelsname) F F F F F F F F F Tetrafluoreth(yl)en F F F F F F Polytetrafluoreth(yl)en (Teflon R) Polyethylen (PE) wird als Thermoplast hauptsächlich zu Folien, Platten und Spritzgussteilen verarbeitet. Man findet es in vielen Haushalts- und Spielwaren oder als Schaumstoff im Fahrzeugbau. Je nach Molekulargewicht, Verzweigungsgrad und Kristallinität zeigt Polyethylen wachsartige bis harte Konsistenz. Man unterscheidet Polyethylen niederer Dichte ("low density": LDPE mit D = 0.91 - 0.92 g/cm3 / Kristallinitätsgrad 40 - 55 %) von solchem mit hoher Dichte ("high density": HDPE mit D = 0.94 - 0.96 g/cm3 / Kristallinitätsgrad 75 - 85 %). LDPE wird durch eine Hochdruckpolymerisation (1400 - 3500 bar, 150 - 350o C) hergestellt. HDPE entsteht in einer Niederdruckpolymerisation (unter 60 bar, 60 - 250o C) mit heterogenen Übergangsmetall-Katalysatoren (Ziegler, Natta: Chemie-Nobelpreis 1963). Polystyrol (PS) wird vorwiegend thermoplastisch im Spritzguss verarbeitet und zu Platten und Folien extrudiert. Es ist ein glasklares, steifes und relativ sprödes Material, das z.B. für Lebensmittelverpackungen (z.B. Joghurtbecher) zugelassen ist. Teile aus schlagfestem Polystyrol werden z.B. in Kühlschränken, Telefonapparaten, Fernseh-, Radio- und Elektrogeräten verarbeitet. Treibmittelhaltiges Polystyrol lässt sich aufschäumen (Styropor®), wobei Wärme-, Kälte- und Schalldämmstoffe entstehen. Zur Verbesserung der Eigenschaften dienen folgende Modifizierungen: - Modifizierung mit Kautschuk: (high impact PS: HIPS: hochschlagzäh) - Propfcopolymer mit Butadien: - Copolymerisation mit Acrylnitril: schlagfest (SAN) fest, hart und formbeständig, transparent. Abb. 29 zeigt eine elektronenmikroskopische Aufnahme von schlagfestem Polystyrol: Die dunklen Bereiche stellen die elastische Polybutadien-Komponente dar. Diese elastische Kautschukphase nimmt die Energie bei Schlagbeanspruchung durch lokale Deformation auf, so dass es nicht zur Rissbildung kommt. Abb. 29: Polystyrolmatrix mit großen, kugelförmigen Modifizierteilchen, an denen Risse gestoppt sind. Übergangszone 1 µ m Polyvinylchlorid (PVC) kommt als Hart-PVC in den Handel, sofern es keine Weichmacher als Additiv enthält. Es ist bis etwa 40o C hart, um 100o C thermoelastisch und oberhalb 160o C thermoplastisch formbar. Bei 140o C beginnt unstabilisiertes PVC jedoch Chlorwasserstoff abzuspalten. Es wird u.a. zu Rohren, Profilen, Folien, Platten und Hohlkörpern verarbeitet. Weichgemachte Typen (Weich-PVC) werden auch für Kunstleder, Fußbodenbeläge, Schläuche sowie Draht- und Kabelisolierungen verwendet. Polyacrylnitril (PAN) wird in erster Linie zu Fasern verarbeitet, die knitterfrei, leicht waschbar, schnell trocknend, tropen-, säure-, hitze-, Lösemittel- und alterungsbeständig sind. Die Fasern enthalten meistens neben Acrylnitril eine kleinere Menge eines Comonomers, um z.B. die Anfärbbarkeit zu verbessern. PAN-Fasern werden jedoch nicht nur in der Bekleidungsindustrie und für Heimtextilien (Dralon®) eingesetzt, sondern auch für technische Zwecke wie Filter, Filze und Siebe. Eine interessante und wichtige Anwendung von Polyacrylnitrilfasern zeichnet sich auch beim Asbest-Ersatz ab. Wegen ihrer hohen Alkaliund Witterungsbeständigkeit konnten kurze PAN-Fasern nämlich bereits erfolgreich als Verstärkungsfasern in Zement eingesetzt werden. Während die früher eingesetzten mineralischen Asbestfasern in feine Fibrillen von weniger als 3 µm Durchmesser aufspalteten, die in der Lunge unter ungünstigen Bedingungen zur Bildung von Karzinomen führen konnten, liegen die Abmessungen der PAN-Fasern weit oberhalb des "medizinisch kritischen Bereiches". Abb. 30 a zeigt die Vergrößerung einer PAN-Faser (Dralon®) unter dem Rasterelektronenmikroskop. Der kompakte Querschnitt der Faser verhindert die Aufnahme von größeren Mengen Feuchtigkeit. Für Sportbekleidung ist es jedoch wichtig, dass einerseits der Schweiß aufgenommen, andererseits die Luftdurchlässigkeit erhalten bleibt. Die Chemie-Faser Dunova® besteht ebenfalls aus Polyacrylnitril, zeigt aufgrund ihrer "Kern-Mantel-Struktur" aber diese massgeschneiderten Eigenschaften. Die Abbildungen 30b und c zeigen den Faseraufbau aus einem äußeren Mantel, der durch feine Kapillaren den Schweiß wie Löschpapier aufsaugt, und einem inneren Kern, dessen Poren die Feuchtigkeit wie ein Schwamm speichern. Abb. 30: a) Elektronenmikroskopische Aufnahme von Dralon® b) Modell und c) elektronenmikroskopische Aufnahme der neuen Textilfaser Dunova® mit Kern-Mantel-Struktur Das 1939 von Reppe synthetisierte Polyvinylpyrrolidon (PVP) wurde im und nach dem zweiten Weltkrieg wegen seiner proteinähnlichen Eigenschaften als "Blutersatzmittel" verwendet. Es wird häufig als Bindemittel in Tabletten und in der Kosmetik verwandt. Copolymere mit Vinylacetat (s. Abb. 2) werden wegen ihrer Bindung an Keratin als Filmbildner in Haarsprays und Haarfestigern eingesetzt. Polyvinylcarbazol (PVK) ist ein thermoplastisches Polymerisat, das u.a. als organischer Halbleiter in der Elektronik und Elektrotechnik eingesetzt wird. Strukturell ist PVK von Interesse, da seine sperrigen Seitenketten eine enge Knäuelung des Makromoleküls verhindern und diesem eine mehr gestreckte Form aufzwingen. N N CH2 CH N CH2 CH CH2 CH CH2 CH N CH2 N CH CH2 CH N Polyvinylidenchlorid (PVDC) kommt nur mit Copolymerisatbestandteilen (Vinylchlorid, Acrylnitril, Acrylate) zur Anwendung. Bei einem Vinylidenchloridgehalt von über 80 % sind diese Copolymerisate hochkristallin und daher sehr hart, abrieb- und wasserfest und auch chemikalienbeständig. Diese Materialien werden für Beschichtungen verschiedener Substrate u.a. auch für beschichtete Verpackungen im Lebensmittel- und Pharmabereich verwendet. Polymethylmethacrylat (PMMA) ist in unpigmentierter Form ein glasartig durchsichtiges, festes, hartes Polymerisat (Plexiglas®). Beim Abkühlen bildet das thermoplastische PMMA eine unregelmäßige, dreidimensionale Struktur, die durch Dipol-Dipol-Wechselwirkungen stabilisiert wird. In diesem amorphen Zustand fehlen die für einen Kristall erforderlichen regelmäßigen Anordnungen. Solche Substanzen heissen Gläser und sind lichtdurchlässig, da die für die Lichtreflexion notwendigen Kristallebenen fehlen. Versuche Nr. 7, 8 und 9 Beispiele für den vielfältigen Einsatz von PMMA finden sich in der Bau- und Fahrzeugverglasung, der Lichtwerbung, bei Lichtleitern und Linsen. Aber auch Präzisionsteile wie Winkelmesser oder Prothesenbasen und Kunststoffzähne enthalten PMMA (s. Abb. 31). Abb. 31: Beispiele für Präzisionsteile aus PMMA a) Winkelmesser b) Prothesenbasis und Kunststoffzähne (enthalten vernetzendes Comonomer und Pigmente) Eine Kuriosität stellt der Laufkäfer Abax ater dar, der seine Gegner durch Versprühen des Monomers Methacrylsäure aus einer Hinterleibsdrüse bekämpft. Der Effekt ist verblüffend: Der Feind wird durch Polymerisation der Methacrylsäure bewegungsunfähig. -Cyanacrylester polymerisieren in Gegenwart von Feuchtigkeit zu Polycyanacrylaten und eignen sich in Abmischung mit Weichmachern, Verdickern und Stabilisatoren als Einkomponentenklebstoffe (Sekundenkleber). Die Polymere längerkettigerer Alkohole (Butyl-, Hexyl-, Heptylalkohol) werden von Blut gut benetzt und finden daher als Wundverband oder zum Kleben von Geweben Anwendung. Im Körper werden die entstehenden Polymerfilme mit der Zeit zu Harnstoff, Wasser und Kohlendioxid abgebaut. Polytetrafluorethylen (PTFE) ist ein Polymerisat hoher Kristallinität und außerordentlicher Chemikalien- und Wärmebeständigkeit (Teflon®). Es ist weiterhin physiologisch inert und nicht brennbar. Wegen seiner hohen Schmelzviskosität ist PTFE nicht plastisch formbar. Formkörper oder Beschichtungen (Brat- und Kochgeräte, chemische Apparate) entstehen durch Sintern des Polymerpulvers bei 370 - 380o C gegebenenfalls unter Druck. Auf die Bildung von Isomeren bei der Polymerisation von Monomeren wurde bereits in Kapitel 3.1. hingewiesen: - Kopf-Schwanz- bzw. Kopf-Kopf-Produkte - 1,2- und 1,4-Polymerisat von 1,2-Dienen - cis- und trans-konfigurierte Olefine - R- bzw. S-Konfiguration an Asymmetriezentren, die in ihrer Aufeinanderfolge die Taktizität (ataktisch, isotaktisch, syndiotaktisch) festlegen. Im selben Kapitel wurden auch die Unterschiede zwischen linearen, verzweigten und vernetzten Polymerisaten sowie das Auftreten verschiedener Copolymerisate (statistische, alternierende, Block- und Pfropf-Copolymerisate) diskutiert. 6.3.2. Mechanismus und verfahrenstechnische Einteilung Die Polymerisation von Monomeren kann durch unterschiedliche Art der Aktivierung der beteiligten Doppelbindungen ausgelöst werden (s. Kapitel 6.3.1.). Am häufigsten ist der Einsatz von Initiatoren, die in einer vorgelagerten Reaktion Radikale (vgl. z.B. Versuch Nr. 3 oder Nr. 9) oder Ionen (vgl. Versuch Nr. 7 oder 8) bilden. Im Falle der radikalischen Polymerisation löst das Startradikal R. eine Kettenreaktion aus, die reaktionskinetisch im wesentlichen durch drei Reaktionsphasen gekennzeichnet ist. Vorgelagerte Reaktion Initiator oder Monomer oder h R oder h R . . ( = Wärmeenergie, h = Strahlungsenergie) Startreaktion H H . R + H . H X X R H H Wachstumsreaktion (n-mal) H + H X H H H X H H . . X X H H H H H Abbruchreaktion a) durch Rekombination H X . X . H H H X + H H H H H H H H X b) durch Disproportionierung H X . X H . + H H H X H H X H + H H H H Die benötigten Startradikale können z.B. durch den thermischen Zerfall von als Initiatoren zugesetzten Azoverbindungen oder Peroxiden gebildet werden: a) Die am häufigsten eingesetzte Azoverbindung ist das Azo-bis-isobutyronitril (AIBN), auf dessen Verwendung hier jedoch verzichtet wird, da die gebildeten Radikale zum gesundheitsschädlichen Tetramethylbernsteinsäuredinitril rekombinieren können: CH3 H3C CN N N CN CH3 CH3 N2 2 HC 3 CH3 . CN H3C NC CH3 CN CH3 CH3 b) Ein häufig verwendeter peroxidischer Initiator ist das Dibenzoylperoxid (BPO) O O O O 2 O O . 2 . - 2 CO2 Die Praxis kennt verschiedene verfahrenstechnische Ausführungsformen der Polymerisation, z.B. in Substanz, Lösungspolymerisation, Emulsionspolymerisation, Suspensionspolymerisation. Diese verschiedenen Verfahren wurden entwickelt, weil die technische Durchführung der Polymerisation in erster Linie ein Problem des Wärmeaustausches ist. Die Monomere sind flüssig oder gasförmig und die gebildeten Polymere fest oder - bei höheren Temperaturen - zähplastisch. Die Polymerisation ist eine exotherme Reaktion. Um also ein "Durchgehen" der Reaktion zu verhindern, muss man genügend kühlen und durch starkes Rühren für guten Wärmeaustausch sorgen. Nur wenige Monomere polymerisieren so langsam, dass sie ohne Gefahr in Substanz, also unverdünnt, polymerisiert werden können. Aber nach diesem Verfahren erhält man die reinsten und gleichmäßigsten Polymerisate. Unter anderem können Polymethylmethacrylat, Polystyrol und Guss-Polyamid aus Caprolactam nach dieser Methode hergestellt werden (Versuche 9 und 10). Bei der Lösungspolymerisation wird das Monomer in einem Lösemittel gelöst (Versuch Nr. 8), das auch das entstehende Polymere gut zu lösen vermag. Das Lösemittel sollte möglichst unpolar sein (Toluol, Xylol, Pentan, Cyclohexan), um unerwünschte Nebenreaktionen zu vermeiden. Diese Art von Polymerisation wird vor allem für Klebstoff- und Lackrohstoffe angewendet, die in Lösung zur Verarbeitung gelangen, denn die Gewinnung des reinen Polymerisates aus der Lösung ist sehr schwierig, da das Polymerisat Reste von Lösemitteln hartnäckig festhält. Unter Fällungspolymerisation wird eine Polymerisation verstanden, bei der das Monomere im Reaktionsmedium löslich, das Polymere aber unlöslich ist und deshalb ausfällt. Die Substanzpolymerisation geht in eine Fällungspolymerisation über, wenn das Polymere im Monomeren unlöslich ist. Entsprechendes gilt für die Lösungspolymerisation. Bei der Fällungspolymerisation scheidet sich das Polymere als Niederschlag oder Gel ab. Durch Fällungspolymerisation werden beispielsweise Methacrylsäuremethylester in Wasser/Methanol (Versuch Nr. 10) oder Mischpolymerisate des Vinylchlorids in Kohlenwasserstoffen oder Alkoholen hergestellt. Bei der Emulsionspolymerisation (wasserlösliche Katalysatoren!) werden Monomere und Polymere mittels geeigneter Emulgatoren in feiner Verteilung im wässrigen Dispergiermittel gehalten. Das Polymerisat kann nach Beendigung des Prozesses nach verschiedenen Verfahren abgeschieden und zu feinem Pulver aufgearbeitet werden oder als feinteilige wässrige Dispersion (Latex mit Teilchendurchmesser zwischen 50 und 200 nm) zur Anwendung kommen. Polyvinylchlorid, Polystyrol, Polyacrylester, synthetischer Kautschuk aus cis-1,4-Polybutadien (Buna®) oder Butadien-Acrylnitril-Copolymeren (Perbunan® N) und andere Vinylderivate entstehen auf diese Weise. Die Emulsionspolymerisation ist eines der wichtigsten großtechnischen Verfahren der organischen Chemie. Die Suspensionspolymerisation (im Monomeren lösliche Katalysatoren!) vollzieht sich in einer wässrigen Dispersion unter Zusatz gewisser Schutzkolloide. Die Reaktionskinetik der Suspensionspolymerisation ist der der Substanzpolymerisation ähnlich; jedes einzelne Monomertröpfchen stellt für sich ein System für eine Substanzpolymerisation dar, dessen Reaktionswärme durch das umgebende Wasser abgeführt wird. Das Polymerisat fällt hierbei in Form von Tröpfchen an, die sich absetzen und zu einem rieselfähigen Korn oder in Perlform erstarren. Wird die Suspensionspolymerisation so durchgeführt, dass das Polymerpulver aus weitgehend gleichmäßigen, runden Kügelchen (meist zwischen etwa 10 und 100 µm Durchmesser) besteht, spricht man auch von einer Perlpolymerisation. Nach dem Verfahren der Suspensionspolymerisation werden Polymethacrylate, Polystyrol, Polyvinylchlorid u.a. hergestellt. Ein interessantes Verfahren, das in kürzester Zeit besondere Bedeutung gewonnen hat, ist die stereospezifische Polymerisation (Ziegler/Natta 1953/54) mit Ziegler´schen Mischkatalysatoren auf metallorganischer Basis. Die stereospezifische Polymerisation führt zu Polymeren mit einem hohen Kristallinitätsgrad. Auch bei niedrigem spezifischen Gewicht weisen solche stereoregulären Polymere (s. Kapitel 3.1. - Taktizität) außerordentlich gute mechanische Festigkeiten bei gleichermaßen verbesserten chemischen Eigenschaften auf. So wurden beispielsweise aus isotaktischem Polypropylen Fasern mit einer Festigkeit bis zu 70 kg/mm2 erhalten. Diese Festigkeit entspricht derjenigen des Stahls. 4.1. Thermoplast, Duroplast, Elastomer, Duromer Kunststoffe mit linearen (oder verzweigten) unvernetzten Makromolekülen sind prinzipiell plastisch verformbar Das Fließverhalten (Viskosität) von Polymeren hängt in starkem Maße vom Molekulargewicht ab. Polymere mit niedrigem Molekulargewicht sind häufig bei Raumtemperatur honigartig. Bestehen nur geringe Sekundärkräfte zwischen den Molekülketten, können diese leicht aneinander abgleiten. Das Material verändert ohne große Krafteinwirkung seine Form und verfliesst. Ferner sind derartige Produkte in der Regel leicht löslich. Kunststoffe höheren Molekulargewichts mit langen Ketten weisen im allgemeinen höhere Festigkeit auf. Ursachen dieser erhöhten Festigkeit sind verstärkte Wechselwirkungen zwischen den Ketten (van der Waals, Dipol-Dipol, H-Brücken-Bindungen), Verhakungen und Verschlaufungen der verschiedenen Polymerketten untereinander und kristalline Bereiche. Die Summation dieser Einzelkräfte und die Art der Tertiärstruktur (s. 3.3.) bewirken, dass die Ketten bei normaler Temperatur und in vielen Fällen auch noch bei sehr hoher Temperatur aneinander festgehalten werden und nur schwer voneinander abgleiten können. Erst bei höherer Temperatur werden die Sekundärbindungen durch die Wärmebewegung geschwächt, und die Kettenmoleküle gleiten unter Zug oder Druck aneinander ab; die Stoffe sind thermoplastisch. Thermoplaste sind bei normaler Temperatur spröde oder zähelastische Kunststoffe, die sich ohne wesentliche chemische Veränderung durch Erwärmen reversibel in den plastischen Zustand bringen und verformen lassen. Thermoplaste sind schmelzbar und bei nicht zu hohem Molekulargewicht in Abhängigkeit von ihrem chemischen Aufbau mehr oder weniger gut löslich. Das vielseitige Verhalten der zahlreichen verschiedenen Stoffe bei Raumtemperatur vom transparenten zum undurchsichtigen, vom spröden zum zähelastischen Material ermöglicht hinreichende Auswahl für jeden Zweck. Polymere mit räumlich vernetzten Molekülen sind nicht mehr (oder nur sehr wenig) plastisch verformbar. Einige gummielastisch: spezielle Polymere mit lose vernetzten Molekülketten sind Durch die Zug- oder Druckbeanspruchung können die verknäuelten Kettenteile zwischen den Netzbrücken aneinander abgleiten und sich strecken. Im ganzen werden die Ketten aber durch die vernetzenden Primärbindungen festgehalten (Abb. 12b). Sie können nicht aneinander vorbeifliessen. Beim Nachlassen der äußeren Kraft nehmen die Kettenteile aufgrund von Wärmebewegung wieder die ursprüngliche verknäuelte Lage ein (Abb. 12a). Derartige Polymere werden Elastomere genannt. Sie sind bei tiefer Temperatur spröde und hart, bei höherer Temperatur elastisch (= gummielastisch), nicht schmelzbar, unlöslich, aber quellbar. Abb. 12: a) Kautschukmoleküle in der wahrscheinlichsten Lage; b) Kautschukmoleküle im gedehnten Zustand a) b) Bei Kunststoffen mit räumlich eng vernetzten Molekülen sind diese durch Primärbindungen allseitig miteinander verankert (theoretisch ein einziges großes Molekül!). Solche Kunststoffe sind - wie der Fachmann sagt - vernetzt und werden häufig als Duromere oder Duroplaste bezeichnet. Duroplaste sind bei normaler Temperatur sehr hart und spröde. Sie sind temperaturbeständig, nicht plastisch verformbar, nicht schmelzbar, nur schwer quellbar und unlöslich. Sie entstehen durch Vernetzung reaktionsfähiger linearer und verzweigter Makromoleküle. Man nennt einen solchen Prozess "Härtung". Das Harz muss zur Formgebung vor der Härtung plastisch geformt werden. Es sei darauf hingewiesen, dass diese Wortschöpfung widersinnig, jedoch gängig ist. Sinngemäß übersetzt wären Duroplaste nämlich "hartweiche Stoffe" (durus (lat.) = hart/plastikos (griech.) = formbar). Ein sprachlich besserer Gegensatz zu Thermoplast (warm/formbar) wäre Thermodur (bei Wärme hart); jedoch hat sich dieser Terminus nicht durchsetzen können. Hingegen wird häufig als Synonym für Duroplast auch Duromer (meros (griech.) = Teil/also: hartes Teil) verwandt, was jedoch sprachlich besser als Gegensatz zu Elastomer verstanden werden sollte, unabhängig vom thermoplastischen oder duroplastischen Charakter. Duroplastische Kunstharze sind nach dem Aushärten immer glasig-starr. Das nicht gerade günstige mechanische Verhalten wird häufig dadurch verbessert, dass die Harze zusammen mit Harzträgern oder Füllstoffen verarbeitet werden (z.B. Gesteinspulver, Talkum, Kieselsäure, Holzmehl, organische oder anorganische Fasern, Glasfasern und Glasgewebe). Diese wirken je nach ihrer Art, verstärkend wie Zuschläge und Bewehrung im Beton. Ihr Anteil am Endprodukt liegt etwa bei 40 -80%. Man spricht bei diesen "gefüllten" Kunststoffen auch von Composites oder Verbundwerkstoffen, die es im übrigen auch auf Basis thermoplastischer Harze gibt (s. Kapitel 8.2.5.).