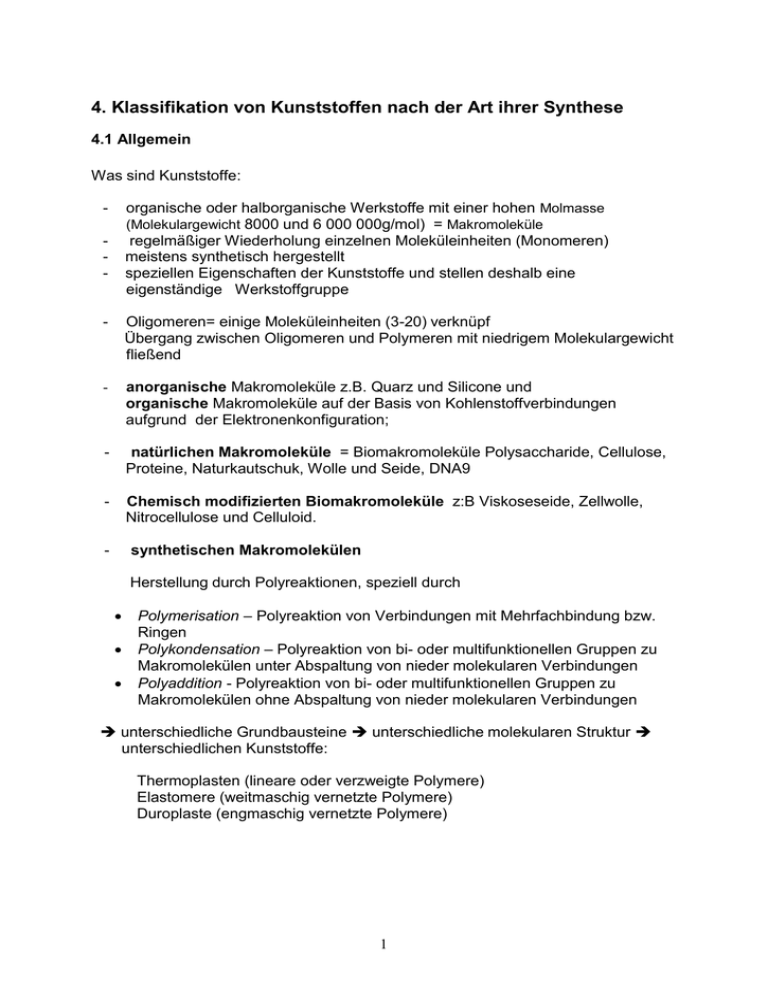

4. Klassifikation von Kunststoffen nach der Art ihrer Synthese

Werbung

4. Klassifikation von Kunststoffen nach der Art ihrer Synthese

4.1 Allgemein

Was sind Kunststoffe:

-

organische oder halborganische Werkstoffe mit einer hohen Molmasse

(Molekulargewicht 8000 und 6 000 000g/mol) = Makromoleküle

regelmäßiger Wiederholung einzelnen Moleküleinheiten (Monomeren)

meistens synthetisch hergestellt

speziellen Eigenschaften der Kunststoffe und stellen deshalb eine

eigenständige Werkstoffgruppe

-

-

Oligomeren= einige Moleküleinheiten (3-20) verknüpf

Übergang zwischen Oligomeren und Polymeren mit niedrigem Molekulargewicht

fließend

-

anorganische Makromoleküle z.B. Quarz und Silicone und

organische Makromoleküle auf der Basis von Kohlenstoffverbindungen

aufgrund der Elektronenkonfiguration;

-

natürlichen Makromoleküle = Biomakromoleküle Polysaccharide, Cellulose,

Proteine, Naturkautschuk, Wolle und Seide, DNA9

-

Chemisch modifizierten Biomakromoleküle z:B Viskoseseide, Zellwolle,

Nitrocellulose und Celluloid.

-

synthetischen Makromolekülen

Herstellung durch Polyreaktionen, speziell durch

Polymerisation – Polyreaktion von Verbindungen mit Mehrfachbindung bzw.

Ringen

Polykondensation – Polyreaktion von bi- oder multifunktionellen Gruppen zu

Makromolekülen unter Abspaltung von nieder molekularen Verbindungen

Polyaddition - Polyreaktion von bi- oder multifunktionellen Gruppen zu

Makromolekülen ohne Abspaltung von nieder molekularen Verbindungen

unterschiedliche Grundbausteine unterschiedliche molekularen Struktur

unterschiedlichen Kunststoffe:

Thermoplasten (lineare oder verzweigte Polymere)

Elastomere (weitmaschig vernetzte Polymere)

Duroplaste (engmaschig vernetzte Polymere)

1

4.2. Polyreaktionen

Polyreaktionen = alle chemischen Reaktionen zum Aufbau von Makromolekülen

(Polymeren)

Durch aufeinanderfolgende Reaktionen von monomeren oder oligomeren

Verbindungen Bildung von linearen, verzweigten oder vernetzten Makromolekülen

Strukturelle Voraussetzungen

Monomere bi- oder multifunktionell, d.h. Mehrfachbindungen, funktionelle Gruppen

oder Ringsysteme

n CH2=CH2 [-CH - CH-]n

O

O

||

||

n R-N=C=O [-N-C-N-C-]n

|

|

R

R

Anlagerung vom Monomer an unterschiedlichen Stellen durch Polarisierung der

Doppelbindung und/oder der funktionellen Gruppen, sterische Effekte und der

Resonanzstabilisierung

Thermodynamische Voraussetzungen

Einhaltung des 2. Hauptsatz der Thermodynamik bei Polyreaktionen freie

Polymerisationsenthalpie ΔG≤0

ΔGp = ΔHp – T ΔSp

Bei der Polymerisation werden aus Monomeren mit Doppelbindungen

energieminimierte Einfachbindungen mit einem höheren Ordnungsgrad. Dadurch

wird die Entropieänderung ΔSp negativ.

Bei einer Polymerisation von Ringverbindungen wird durch eine Verminderung der

Ringspannung die Entropieänderung ΔSp ebenfalls negativ.

Polymerisationsenthalpie ΔHp stets negativ Polymerisation nur wenn

T ΔSp < ΔHp

Aufbaureaktionen der Makromoleküle (Polymerisation) stehen mit Abbaureaktionen

(Depolymerisation) im Gleichgewicht, wenn

2

T ΔSp = ΔHp

gilt.

Die entsprechende Temperatur wird als „ceiling Temperatur“ Tc bezeichnet.

Tc = ΔSp / ΔHp

Kinetische Voraussetzungen

Grundvoraussetzung der Polyreaktion: ausreichend schnelle

Reaktionsgeschwindigkeit bei der Herstellung von Polymeren

Summe der Wachstumsgeschwindigkeiten > Summe der Abbruchgeschwindigkeiten

Bei Polyreaktionen in der Regel keine Polymere mit einheitlicher Molmasse und

einheitlichem Polymerisationsgrad P (Anzahl der Grundbausteine mit der Molmasse

M0 pro Polymermolekül mit der Molmasse Mp)

P = MP/M0

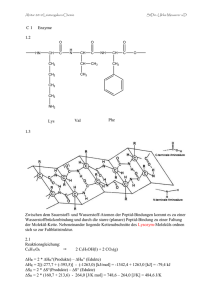

4.3. Polymerisation

Für eine Polymerisation (Kettenwachstumsreaktion) müssen Initiatoren und

Monomere vorhanden sein.

Initiatoren = Radikalbildner, Carbanionen, Carbokationen oder Komplexbildner

Deshalb werden die Polymerisationen als radikalische, anionische, kationische oder

koordinative Polymerisationen bezeichnet. Spontane Polymerisationen sind die

Ausnahme und vom Styrol und Methylmethacrylat bekannt.

Monomere müssen über eine Doppelbindung wie z.B. Olefine, Diene,

Vinylverbindungen und Aldehyde oder einen Ring wie z.B. cyclische Ether, Amide

und Ester aufweisen.

Das einfachste Monomer ist das Ethen (Ethylen) CH2 = CH2.

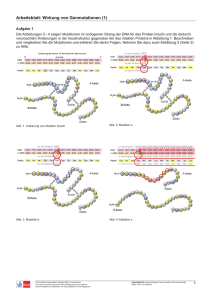

Coploymerisation

Polymere, aus einer Monomerart = Homopolymere

Polymere, aus mehr als einer Monomerart = Copolymere

Copolymere mit statistischem oder alternativem Aufbau werden häufig aus

Mischungen von A-Monomeren und B-Monomeren in einem Schritt hergestellt

3

Statistische Copolymere:

--(ABBAAABABBABBBAABABBA)—

zB. Copolymere aus Isopren/Butadien

Alternative Copolymere: --(ABABABABABABABAB)—

z.B. Copolymere aus Styrol/Maleinsäureanhydrid

Blockcopolymere und Pfropfcopolymere erhält man in der Regel durch mehrere

aufeinanderfolgende Polymerisationen.

Blockcopolymere: --{A}{B}-Zweiblochcopolymere

--{A}{B}{A}-- Dreiblockcopolymere z.B. Elastmere aus

Styrol/Butadien

—A—A—A—A—

| | | |

{B} {B} {B} {B}

z.B. eine Kette aus A-Monomeren mit seitlich angehängten B-Copolymeren.

Pfropfcopolymere:

4.3.1. Radikalische Polymerisation

- viele Monome durch die radikalische Polymerisation polymerisieren

- durch Radikale (Initiatormoleküle) ausgelöst, durch wachsende Makroradikale

fortgesetzt

-Vorreaktion: thermisch, elektrochemisch, chemisch oder photochemisch

symmetrische Spaltung von kovalenten Bindungen (homolytische

Spaltung der Atombindung) der Initiatormoleküle I2

paarweise freie Initiatorradikale I. (Molekülfragmente oder Atome mit

einem oder mehreren freien Elektronen)

I2 = 2 I .

Initiatorradikale I. reagiert in einer Startreaktion mit einem Monomermolekül M

zu einem Monomerradikal I-M. , dem ersten Verbindundungsradikal P.1

I. + M I-M. Ξ P1.

In einer Wachstumsreaktion werden fortlaufend Monomere an das Polymerradikal

Pn. addiert.

Pn. + M Pn+1.

Durch Abbruchreaktionen wie Rekombination zweier Polymerradikale, die

Disproportionierung oder Übertragungsreaktionen kann die Polymerisation beendet

werden.

Radikalbildung / Startreaktion

Außer der Polystyrolproduktion

4

für alle radikalischen Polymerisationen Radikalbildner notwendig. Geeignete

Radikalbildner sind z.B. Peroxide R-O-O-R1, Azoverbindungen R-N=N-R1,

Hydroperoxide R-O-O-H, Organometallverbindungen aber auch anorganische

Peroxide wie z.B. Kaliumperoxidisulfat (K2S2O8).

Spaltung von kovalente Bindungen homolytisch unter der Bildung eines ungepaarten

Elektrons ≡ Zerfallsreaktion oder Startreaktion

z.B. allgemein der Zerfall von Peroxide : RO—OR

und Azoverbindungen (Nitrilverbindungen): RN=NR

2RO.

2R. + N≡N

und konkret am Beispiel dem Zerfall von Azo-bis-isobutyronitril (AIBN)

und Benzylperoxid

Für die Zerfallsgeschwindigkeit vd für das Initiatormolekül I gilt :

vd = -d [I]/ dt = kd * [I]

wobei t die Zeit und kd die Geschwindigkeitskonstante des Zerfalls bedeutet

Dieses ungepaarte Elektron greift die π-Bindung des Ethens (Ethylens) oder eines

seiner Derivate an und es entsteht das eigentliche Startradikal. Es soll hier am

Beispiel der Reaktion mit Ethen dargestellt werden.

5

Diese Bildungsreaktion (Startreaktion) der Radikale vst verläuft sehr schnell und es

gilt beim Zerfall des Initiatormoleküls in 2 Radikale die Beziehung

Vst = kst * [R.] [M]

Da die Radikalbildung des Initiatormoleküls vergleichsweise langsam abläuft, ist dies

der Geschwindigkeitsbestimmende Schritt.

Wachstumsreaktion (Progation)

Bei der Wachstumsreaktion reagiert das gebildete Radikal immer wieder mit dem

Monomeren Ethen.

Der Kettenabbruch bei einer radikalischen Polymerisation erfolgt meistens durch

die Rekombination zweier Radikalketten

oder durch die Rekombination der Polymerkette mit dem Radikal des

Initiatormoleküls.

Eine weitere häufige Abbruchreaktion stellt die Disproportionierung dar, bei der das

Radikal eine benachbarte C-H-Bindung spaltet und es dadurch zu einer

endständigen C-H- Gruppierung und einer Doppelbindung an einem anderen Molekül

kommt.

6

Spaltet das Radikal eine beliebige C-H-Bindung, so kann es zu Verzweigungen

durch die Anlagerung von Ketten kommen. Es wird auch von einer

Kettenübertragungsreaktion gesprochen.

Es entsteht Polyethylen, welches stark verzweigt ist und eine niedrige Dichte

aufweist (PE-LD).

Um eine gezielte Abbruchsreaktion herbeizuführen, werden Retarder oder

Inhibitoren hinzugegeben.

Unter einem Retarder versteht man dabei einen Stoff, der die Polymerisation durch

Senkung der Reaktionsgeschwindigkeit verzögert. Dazu gehört z.B. Nitrobenzol.

Inhibitoren sind dagegen Stoff, die die weitere Polymerisation verhindert. Dazu

gehören z. B. Bezophenon

mesomeriestabilisiert sind.

und andere aromatische Verbindungen, die

7

Kunststoffkompendium, A. Franke, Vogel Buchverlag2000

Einfluß der Temperatur auf die Reaktionsgeschwindigkeit

Aktivierungsenergie der Initiatordisszoziation, des Wachstums und des

Abbruchs

Einfluß des Drucks auf die Reaktionsgeschwindigkeit bei gasförmigen

Monomeren z.B. Ethen (Ethylen)

Wichtige Polymere, die durch radikalische Polymerisation hergestellt werden:

Makromolekulare Chemie, M.D. Lechner, G. Gehrke, E.H. Nordmeier, Birkhäuser Verlag 2000

8

4.3.2. Ionische Polymerisation

- anionische und kationische Polymerisationen

- werden durch Ionen – Kationen und Anionen – ausgelöst

- durchlaufen ionische Zwischenprodukte

Unterschied zur radikalischen Polymerisation:

zu den initiierenden Anionen bzw. Kationen liegtein entsprechendes

Gegenion als Kation oder Anion vor, diese haben

Einfluß auf die Polymerisationsgeschwindigkeit und Polymerstruktur

Auftreten von unterschiedlichen Spezies in Abhängigkeit von Konzentration von den

Lösungsmitteln, der Temperatur und den Gegenionen

4.3.2.1. Anionische Polymerisation

Reaktion einer Startverbindung Me+ R- mit Verbindungen (M), die Anionen bilden

können und zur Polymerisation geeignet sind.

Das sind Moleküle mit Doppelbindungen und Ringmoleküle, die

Elektronenakzeptorsubstituenten enthalten, d.h.

in der Lage sind, Elektronen zu sich herzuziehen und damit eine geringe πElektronendichte C-Atom des Moleküls zu erzeugen.

Nitrogruppen –NO2,

Halogene (–F > –CL > –Br > –J),

Pseudohalogene –CN,

Carboxylgruppen –COOH, –COOR, –COR sowie

ringförmige Verbindungen und Alkene (Olefine) (Stabilisierung negativer Ladungen)

Anionische Polymerisationen laufen in der Regel nur unter Luftabschluß und

Wasserausschluß ab, da diese einmal eine Polymerisation verhindern und

andererseits einen Kettenabbruch bewirken.

Startreaktion

Kovalente Verbindung

polarisietes Molekül

Ionisation

freie Ionen

R-X

δ-δ+

R-X

R--X+

R- + X+

durch Organometallverbindungen mit

Metallen vorwiegend aus der 1. Hauptgruppe wie z.B. n-Butyllithium

in polaren Lösungsmitteln durch die Dissoziation in Anionen und Kationen

1. n-Butyllithium

Li+ + Bu-

9

2. Li+ + Bu- +M

Bu-M- + Li+

weitere mögliche Startreaktion durch Elektronenübertragung durch

Alkalimetalle z.B. Li, Na, K sowie Alkali-Aromaten-Komplexe

2Me + 2CH2=CHR

2

.CH -CHRMe+

2

Me+RHC-CH2-CH2-CHRMe+

wichtige Art der Initiierung durch Elektronenübertragung findet durch AlkaliAromaten-Komplexe wie z.B. den Aromaten Naphthalen

und Anthracen

, Biphenyl

und den Alkalimetallen Li und Na

Wachstumsreaktion

Reaktion des Monomers mit dem Anion der letzten Monomereinheit der Kette

Bu-CH2-CHRMe+ + n CH2=CHR

Bu-(-CH2-CHR-)n-CH2-CHRMe+

10

Reaktive Stelle am Anion bzw. Metall =>

Kettenabbruch durch Rekomination nicht möglich

Temperaturerhöhung =>Hydrideliminierung => Kettenabbruch

-CH2-CHRNa+

-CH=CHR+ NaH

Gezielt werden anionische Polymerisationen durch die Zugabe einer

desaktiverenden Verbindung wie Wasser, Ethanol, Methanol oder Ammoniak

abgebrochen. Dabei wird die reaktive Kohlenstoff-Metallbindung durch eine inaktive

C-H- Bindung ersetzt.

-CH2-CHRNa+

+ CH3OH

-CH2-CH2R + CH3ONa

Erfolgt kein Abbruch der anionischen Polymerisation, so existiert das reaktionsfähige

Anion nach vollständigem Umsatz der Monomeren und kann bei erneuter

Zugabe von Monomeren das Kettenwachstum fortsetzen = lebende Polymerisation

Beispiele für die anionische Polymerisation sind die Herstellung von Polystyrol und

die Herstellung von Polycyanoarylat im Sekundenkleber.

Sekundenkleber enthält als wirksame Komponente Cyanoacrylat.

Polarisierung Ethylen-Doppelbindung

11

Ankopplung eines weitern Cyanoacrylatmoleküls

Der Abbruch erfolgt in diesem Fall durch Protonenaustausch innerhalb des Moleküls,

wenn alle Monomere verbraucht sind.

Wichtige Polymere, die durch anionische Polymerisation hergestellt werden:

Makromolekulare Chemie, M.D. Lechner, G. Gehrke, E.H. Nordmeier, Birkhäuser Verlag 2000

4.3.2.2. Kationische Polymerisation

Reaktion eines kationischen Initiators mit Monomeren, die elektronenreiche

Substituenten, Verbindungen mit Heteroatomen oder heterocyclischen Ringen

enthalten und einen Elektronendruck auf die Doppelbindung der Olefine ausüben, zu

Makromolekülen

Dazu gehören u.a. Vinylether CH2=CH-O-R, Isobutylen

Isopren

, Butadien CH2=CH-CH=CH2 und Styrol

Allgemein gilt folgende Beziehung für die Startreaktion:

kationischen Initiator

Kovalente Verbindung

polarisietes Molekül

Ionisation

freie Ionen

δ+- δR-A

R-A

R+-AR+ + AEs gilt also:

R1+-A- + n CH2=CHR

+

R1-(-CH2-CHR-)n-1-CH2-CHR + A-

Als Initiatoren kommen Brönsted-Säuren (Protonensäuren wie H2SO4, H3PO4 ,

12

HClO4, CF3SO3H,

),

Lewis-Säuren (Elektronenpaarakzeptoren= Elektronenmangelverbinung wie z.B.

BF3, AlCl3, TiCl4, SnCl4, SBCl5) oder Carbeniumionen (Carbenium-Ionen

sind Carbokationen, die einen dreibindingen Kohlenstoff aufweisen und ein

Elektronensextett besitzen

zur Anwendung.

)

Aluminiumchlorid-Wasser-Komplex zu einem Monomeren mit die elektronenreichen

Substituenten wie z.B. Isobuten (Isobutylen (CH3)2C=CH2) => Carbokation.

Instabil, da Oktettregel nicht erfüllt, Reaktion mit weiteren Monomeren =>

Kettenwachstum

Die kationische Polymerisation kann einmal durch eine Kettenübertragung beendet

werden, bei der z.B. ein Proton auf ein Monomer übertragen werden kann. Es

entsteht eine neue Kette.

13

Eine andere Möglichkeit ist die Übertragung eines Protons auf das Anion, das

wiederum ein neues Carbokation bilden kann und somit ebenfalls eine neue Kette

startet.

Ein endgültiger Kettenabbruch tritt ein, wenn ein stabilisiertes Kation gebildet wird,

das sie Reaktion nicht weiterführen kann (sogenannter Allylabbruch).

+

+

-CH2-CH-CH3 + CH2=CH-CH3

-CH2-CH2-CH3 + CH2

…

¯

Stabilisierung:

+

CH2

…

¯

CH

+

… CH

2

¯

+

↔ CH2=CH-CH2 ↔ CH2-CH=CH2

Eine andere Möglichkeit ist die Übertragung eines Heteroatoms.

14

CH … CH2

¯

Das verwendete Beispiel für den beschriebenen Reaktionsmechanismus führt vom

Isobuten zum Polyisobuten

Wichtige Polymere, die durch kationische Polymerisation hergestellt werden:

Makromolekulare Chemie, M.D. Lechner, G. Gehrke, E.H. Nordmeier, Birkhäuser Verlag 2000

Polymerchemie kompakt, Dr. Martin Brahm S. Hirzel Verlag Stuttgart-Leizig 2005

15

4.3.3. Koordinative Polymerisation (Polyinsertion)

Die koordinative Polymerisation = Kettenwachstumsreaktionen, bevorzugt durch

Übergangsmetallkomplexe katalysiert

ein Monomer und die Polymerkette lagern an Komplexe an (koordinieren)

Bei der radikalischen und ionischen Polymerisation werden die Monomermoleküle an

die aktiven Zentren im Molekül angelagert. Diese Zentren (Radikale, Kationen,

Anionen) sind von kovalent gebundenen Initiatorresten durch bereits angelagerte

Monomereinheiten getrennt.

Bei der koordinative Polymerisation (Polyinsertion) wird das neue Monomer die

Bindung zwischen dem Initiator und dem zuletzt eingebauten Monomereinheit

eingebaut.

Polymerisationen durch Übergangsmetallverbindungen, meistens Ziegler-NattaKatalysatoren oder Metallocen-Katalysatoren katalysier

Die Übergangsmetallverbindungen besitzen ein Zentralatom (das Metall-Ion), das

derart von Liganden umgeben ist, dass ein Monomer und die Polymerkette daran

anlagern (koordinieren) können. Dabei werden die Monomere vor dem Einbau

koordiniert und vororientiert (deshalb der ältere Begriff koordinative Polymerisation).

Prinzip = Aktivierung der Monomere aufgrund der Wechselwirkung des Monomers

mit dem Metall => Doppelbindung im Monomer wird geschwächt

und die Anlagerung eines zweiten Monomers initiiert

Zur Stabilisierung der so entstandenen Komplexverbindung schiebt sich das

Monomer in die bereits vorhandene Polymerkette ein und ein weiteres Monomer wird

angelagert usw. Die Polymerisationsreaktion wird so in die Wege geleitet. Das

Verfahren wird auch Insertionspolymerisation genannt.

Es entstehen Polymere mit besonders geringer Fehlordnung und einer definierten

sterischen (räumlichen) Konfiguration (Art und Anordnung der Grundbausteine)

sowie Copolymere.

Ziegler-Natta-Katalysatoren

Ziegler-Natta-Katalysatoren = Übergangsmetallkatalysatoren einer

Übergangsmetallverbindung der III. – VIII. Nebengruppe und metallorganischen

Alkyl- oder Arylverbinduneng

oder einem Hydrid der I. – IV. Hauptgruppe

typischer Ziegler-Natta-Katalysatoren:

TiCL4 und (C2H5)3Al (Katalysator und Cokatalysator) oder

TiCl3 und(C2H5)2AlCl

heterogene Katalysatoren= Katalysatoren und die reagierenden Stoffe liegen in

unterschiedlichen Phasen vor

16

Bei den heterogenen Katalysatoren ist nur der an der Oberfläche befindliche Anteil

der Übergangsmetalle für die katalytische Aktivität zuständig.

Bildung eines Komplexes aus Katalysator und Cokatalysator:

heterogenen Katalysatoren nur der an der Oberfläche befindliche Anteil

der Übergangsmetalle für die katalytische Aktivität zuständig

monometallischen Mechanismus: aktives Übergangsmetall (Titan im TiCl3-Komplex)

ist oktaedrisch koordiniert und besitzt eine unbesetzte Ligandenstelle,

an dem sich das Olefin mit der π-Bindung koordiniert => Doppelbindungscharakter

wird nicht vollständig aufgehoben und freie Drehbarkeit des Monomers nicht

gegeben

Einbau läuft sterisch kontrolliert ab, indem Methylgruppe des Polymerrestes am

Übergangsmetall so aktiviert wird, dass sie mit der Doppelbindung des koordinierten

Monomermoleküls reagiert und das Olefin zwischen Übergangsmetall und

Polymerkette geschoben wird.

Neuere Katalysatoren = homogen Katalysatoren, d.h.

Katalysatoren und die reagierenden Stoffe liegen in gleicher Phase vor

17

Polymerisation mit Ziegler-Natta-Katalysatoren mit aliphatischen oder

cycloaliphatischen Olefinen bzw. Dienen

Polare Verbindungen wie Ester und Säuren sind als Monomere nicht geeignet, das

sie den Katalysator zerstören.

Ethen polymerisiert in diesem Fall zu einem Polyethylen mit wenigen Verzweigungen

und einer hohen Dichte (PE-HD).

Polymerisation von Dienen und Cycloalkenen

Polymerisation von Dienen und Cycloalkenen: unter Einsatz von Metallcarbenen als

Katalysator oder Metathese Katalysatoren (z.B. Grubbs-Katalysator = RutheniumCarben-Komplexe).

Cycloaliphatische Olefinen können je nach Katalysatorart entweder unter Erhalt des

Ringes und Öffnung der Doppelbindung oder umgekehrt polymerisiert werden.

Acyclische Diene können mit Wolframkatalysatoren unter Abspaltung

niedermolekularer Olefine polymerisiert werden.

Wahl des des Katalysatorsystems: Bestimmt Taktizität (von griech. taxis =

Anordnung und beschreibt die Art und Weise, wie vorhandene Reste an der

Hauptkette von Kunststoffmolekülen hängen und wesentliche Eigenschaften des

Kunststoffes beeinflusst)

18

Herstellung von isotaktischem Polypropen z.B. verwendet man das System TiCl 3 und

Al(C2H5)2Cl

Für die Herstellung von isotaktischem (alle Reste zeigen in eine Richtung)

Polypropen z.B. verwendet man das System TiCl3 und Al(C2H5)2Cl.

Abbruchreaktionen: bei Ziegler-Natta-Polymerisationen durch Verunreinigungen,

Zugabe von polaren Verbindungen wie Alkohole oder durch das Einblasen von

Wasserdampf.

Bei höheren Temperaturen kann eine Übertragung von Wasserstoff erfolgen.

~-CHR-CH2-Mt + R-CH=CH2

~-CR=CH2 + R-CH2-CH2-Mt

Um einen bestimmten Polymerisationsgrad zu erhalten, wird Wasserstoff zugegeben.

Es entsteht ein Metallhydrid, das u.U. eine neue Polymerisation starten kann.

Copolymerisation mit geeigneten Ziegler-Natta-Katalysatoren möglich.

technische Bedeutung von Copolymerisaten: unterschiedlichen Monomere bringen

ihre Eigenschaften mit in das Copolymer

Chemische Vernetzung

Vernetzung = in der makromolekularen Chemie Reaktionenmit Verknüpfung einer

Vielzahl einzelner Makromoleküle zu einem dreidimensionalen Netzwerk

Verknüpfung kann entweder direkt beim Aufbau der Makromoleküle oder durch

Reaktionen an bereits bestehenden Polymeren

Vernetzung Veränderung Eigenschaften der vernetzten Stoffe wie

Erhöhung der Härte, der Zähigkeit des Schmelzpunktes und eine Absenkung

der Löslichkeit

Veränderung nimmt mit dem Vernetzungsgrad, dem Anteil der vernetzten Stellen

bezogen auf die Gesamtpolymermenge, zu.

19

Vernetzung bereits bestehender Polymere = Quervernetzung

entweder über bereits im Polymer vorhandene Funktionalitäten durch geschickte

Wahl der Reaktionsbedingungen (sogn. Selbstvernetzer) oder durchZusatz von

multifunktionellen niedermolekularen Substanzen, den Vernetzungsmitteln

durch Vernetzung von Polymeren zuerst Elastomere und bei zunehmender

Vernetzung auch Duroplaste

Beispiele für den Einsatz von Vernetzungsmitteln sind die Zugabe schwefelhaltiger

Stoffe bei der Vulkanisation von Kautschuk.

Physikalische Vernetzung: keine chemische Bindung, elektrostatische Beziehung,

Van der Waals-Kräfte (zwischenmolekulare Beziehungen) oder

wasserstoffbrückenbindungen

4.3.4. Herstellung bekannter Kunststoffe durch radikalische, kationische,

anionische oder koordinative Polymerisation sowie durch Copolymerisation

Vergleich zeigt, Herstellung von verschiedenen bekannten Kunststoffe durch

radikalische, kationische, anionische oder koordinative Polymerisation auf

unterschiedliche Weise => unterschiedliche Eigenschaften

Polymerchemie kompakt, Dr. Martin Brahm S. Hirzel Verlag Stuttgart-Leizig 2005

Einige der wichtigen, industriell hergestellten Polymere und Copolymere, die u.a. in

den Tabellen aufgeführt sind, sollen kurz ausführlicher besprochen werden.

20

Makromolekulare Chemie, M.D. Lechner, K. Gehrke, E.H. Nordmeier, Birkhäuser Verlag 2003

Makromolekulare Chemie, M.D. Lechner, K. Gehrke, E.H. Nordmeier, Birkhäuser Verlag 2003

Polyethylen (PE)

Monomer Ethen (Ethylen): gasförmig, farblose, brennbare organische Verbindung,

industriell durch thermisches Cracken von langkettigen Kohlenwasserstoffen

hergestellt

Ausgangsstoff für eine Vielzahl von Produkten

21

PE = ein teilkristalliner Kunststoff, der in einem großen Umfang hergestellt wird.

PE besitzt die einfachste Molekülstruktur in Form von Paraffinketten.

n CH2=CH2

….-CH -CH -CH -CH -…..

2

2

2

2

–[-CH2-CH2-]n-

PE-Kunststoffe durch unterschiedliche Verfahren hergestellt => unterschiedliche

Eigenschaften

PE = unpolar, gegen Chemikalien beständig, erweicht bei Temperaturen über 80°C

und kann durch Sonneneinstrahlung verspröden.

sehr geringe Wasseraufnahme und eine geringe Quellung in polaren Lösungsmitteln

ansteigend bei Temperaturerhöhung.

PE gehört zu den Thermoplasten.

PE findet eine breite Anwendung und wird z.B. für Spritzguß und Folien verwendet.

Die meisten PE-Typen sind für die Lebensmittelindustrie zugelassen.

PE-LD, ein weiches Polyethylen niedriger Dichte (0,915 g/cm3 und 0,935 g/cm3),

besteht aus verzweigten Kettenmolekülen mit kurzen Verzweigungen.

Herstellung: radikalische Hochdruckpolymerisation bei Temperaturen von ca.275°C

und Drücken von ca.280 MPa und durch Starten mit den Initiatoren Sauerstoff oder

Peroxide.

PE-HD ist ein kaum verzweigtes, lineares Hartpolymer mit einer hohen Dichte

(0,94 g/cm3 und 0,97 g/cm3) und wird durch stereospezifische Polymerisation an

Übergangsmetallkatalysatoren (Ziegler-Natta-Polymerisationen) bei niedrigen

Drücken erzeugt.

PE hat wegen des symmetrischen Aufbaus eine hohe Kristallisationsneigung, die mit

abnehmender Verzweigung wächst. Eine abnehmende Verzweigung führt zu

steigender Dichte. Neben der Verzweigung ist die Kettenlänge ein wichtiges

Merkmal. PE mit kürzeren Ketten neigt zu Spannungsrißkorrosion.

Die mechanischen, thermischen und Quelleigenschaften sind stark von der

Molmasse und der Kristallinität abhängig.

Durch Variation des Verzweigungsgrades und der Molmasse lassen sich PE-Sorten

mit gewünschten Eigenschaften herstellen.

Die mechanischen, thermischen und Quelleigenschaften sind stark von der

Molmasse und der Kristallinität abhängig.

Durch Variation des Verzweigungsgrades und der Molmasse lassen sich PE-Sorten

mit gewünschten Eigenschaften herstellen.

22

Copolymere vom PE z.B. PE-LLD

Werden der Ziegler-Natta-Polymerisation des Ethen noch 1-Olefine z.B. Buten,

Hexen, Octen beigemischt, so erhält man lineare Copolymerisate des Ethens

niedriger Dichte.

PE-LLD vereint die Weichheit und Geschmeidigkeit des PE-LD mit der hohen

mechanischen Festigkeit des PE-HD. Aus diesem Grund können Folien wesentlich

dünner hergestellt werden als Folien aus PE-LD. PE-LLD hat allerdings einen

niedrigeren Schmelzpunkt als PE-HD und ist deshalb etwas schwieriger im Extruder

herzustellen.

Polypropylen (PP)

Monomer Propylen (Propen): farbloses Gas und wird durch thermisches Spalten von

langkettigen Kohlenwasserstoffen oder durch die thermisch katalytische Reaktion

unter Abspaltung von Wasserstoff hergestellt und dient als Ausgangsstoff für eine

Vielzahl von Produkten.

C3H6 ↔ CH2=CH-CH3 ↔

Die radikalische Polymerisation von Propylen ist aufgrund der Stabilität der

entstehenden Allylradikale nur bis zu sehr niedrigen Molmassen möglich.

PP: teilkristalliner Thermoplast und gehört zu der Gruppe der Polyolefine.

Polypropylen wird durch Fällungspolymerisation des Monomers Propen mit Hilfe

von Ziegler-Natta-Katalysatoren bei Temperaturen von 30-80°C unter Normaldruck in

23

Hexan als Lösungsmittel oder im Wirbelbettreaktor gewonnen. Dabei entsteht

isotaktisches( alle Reste zeigen in eine Richtung) Polypropylen in hoher Ausbeute.

Isotaktisches Polypropylen (it-PP): hohe mechanische Festigkeit, geruchlos und

hautverträglich.

Technisches hergestelltes Polypropylen: enthält ataktisches (alle Reste sind zufällig

angeordnet) Polypropylen (at-PP)

=> die Kristallinität, Dichte und Steifheit sinken, jedoch die Kälteschlagfestigkeit steigt

Reines ataktisches Polypropylen ist hochverzweigt und wird als Bitumenersatz

verwendet.

Syndiotaktisches (Reste zeigen abwechselnd nach vorn und nach hinten)

Polypropylen (st-PP) wird bei tiefen Temperaturen mittels vanadinhaltigen

Katalysatoren hergestellt, ist hochtransparent und weist eine gute

Wärmebeständigkeit (Schmelztemperatur ca. 160°C) auf.

Copolymere des PP

Copolymere des PP sind zum einen Polymere, die Ethylen, Buten-1 oder höhere αOlefine enthalten und als Blockpolymer vorliegen.

PP-B wie z.B. E/P-B = teilkristalliner Thermoplast aus überwiegend PP, mit PE

schlagzäh gemacht: -[PE-b-PP]nEPDM = Ethylen/Propylen/Dien- Elastomer wie Poly(ethylen-co1,4-hexadien-copropylen) oder Poly[1-(2-butylen)ethylen-co-ethylen-co-propylen]

24

Dabei handelt es sich um ein kautschukmodifiziertes Polymer.

Polybutylen, Polyisobutylen

C4H8

Butylen-1 (Buten-1 ≡ CH2=CH-CH2-CH3)

Isobutylen ≡

Butylen-1 und Isobutylen Herstellung durch thermisches Cracken;

Isobutylen: durch Dehydratisierung von t-Butanol (CH3)3-C-OH

Butylen-1: Polymerisation mit Ziegler-Natta-Katalysatoren; hohe Reißfestigkeit

Isobutylen: kationische Polymerisation

Copolymere des Polybutylens mit Isopren

Vernetzung, Vulkanisation mit Schwefelverbindungen

Polybutadien

ergibt Butykautschuk durch

Butadien: Herstellung durch Cracken oder oxidatives Dehydrieren von Butan oder

Buten bei T~ 620°C an FeO/Mg-Katalysatoren

Polymerisation: anionisch, radikalisch oder mittels Ziegler-Natta-Katalysatoren

(Hauptbedeutung) entweder zu 1,4- Polydienen oder zu 1,2-Polydienen

25

Einfluss der Herstellungsbedingeungen

Wichtige Copolymere: Butadien-Styrol-Copolymerisat (SBR) s. Styrol

Halogenhaltige Polymere

Von den halogenhalige Polymere sind die Polymere mit Cl und F wichtig z.B. PVC

und PTFE = Polytetrafluorwethylen. Sie sind schwer entflammbaren, spalten beim

Brand in giftige und ätzende Halogenwasserstoffe oder Halogen.

PTFE: Terafluorethylen CF2=CF2 wird aus Chloroform CHCl3 und Fluorwasserstoff

HF in einem mehrstufigem Prozess gewonnen und radikalisch polymerisiert.

Polyvinylchlorid PVC

Monomer Vinylchlorid ( Chlorethen; Monochlorethylen) CH2=CHCl; enthält

Vinylgruppe CH2=CH-, farb-und geruchloses Gas, krebserregend

Herstellung Vinylchlorid:

1. Reduktion von CaO bei 2000°C – 2300°C mit C zu CaC2 ; Reaktion des CaC2 mit

Wasser zu Ethin C2H2; CH≡CH; Reaktion des Ethins mit HCl zu Vinylchlorid

26

2.Direktchlorierung von Ethen CH2=CH2 mit Cl2 mit Hilfe von

Eisenchloridkatalysatoren zu Dichlorethan, unter Abspaltung von HCl zu Vinylchlorid

Vinylchlorid: radikalische Fällungspolymerisation oder radikalische

Suspensionspolymerisation, gestartet durch kurzwelliges Licht (uv) oder durch

Peroxide,

RO. + CH2=CHCl

RO-CH2-ChCl.

Bei T ~ 50-80°C, p ~ 10bar

Kettenwachstum, Kettenabbruch siehe radikalische Polymerisation

Steuerung des Polymerisationsgrades durch Temperaturveränderung

PVC Thermoplastischer Kunststoff, weitestgehend amorph, schwerentflammbar,

nicht selbstbrennend; Hitzeempfindlich Zersetzung unter HCl-Abspaltung bei

ca. 140°C und Bildung von Polyen –CH=CH-CH=CH-CH=CH– (begünstigt

weitere Zersetzung, rotbraune Färbung)

Beständig gegen unpolare Lösungsmittel, verdünnte und konzentrierten,

Salzlösungen, Säuren und Laugen, Ozon und Chlor

Unbeständig gegen polare Lösungsmittel wie Ester, Chlorkohlenwasserstoffe,

Ketone

Löslich in Tetrahydrofuran und Cyclohexanon

Verarbeitung von PVC-Pulver unter Zugabe von Stabilisatoren

= Hart- PVC

Weich-PVC. Zugabe von Weichmachern

Durch Weichmacher z.B. Phthalate = Ester der Phthalsäure

chemisch weniger beständig

Polystyrol PS

27

Weich-PVC

Herstellung Monomer Styrol (Vinylbenzol)

durch katalytische Dehydrierung von

Ethylbenzol

Styrol = sehr polymerisierfreudige Flüssigkeit, die unter Lichteinwirkung bei

Raumtemperatur zu Polystyrol, einer gelben, klebrigen Flüssigkeit, polymerisiert

Weitere Polymerisationsmöglichkeiten sind thermische, radikalische, koordinative,

anionische sowie kationische Polymerisationen,

kationische Polymerisation: Styrol + Eisenchlorid, erhitzen, danach weitere

Polymerisation (lebende Polymerisation)

thermische Polymerisation durch Hitze;

radikalischen Polymerisation: ein Radikal verbindet sich mit dem Styrol, dadurch

wird das Styrol selbst zum Radikal, Peroxide wie das Dibenzoylperoxid sind

Initiatoren

anionische Polymerisation zur Herstellung von Blockpolymeren

koordinative Polymerisation: je nach Katalysatortyp Entstehung von ataktisches,

syndiotaktischer oder isotaktisches Polystyrol

PS-Schaum : Zumischung von Treibmittel dem flüssigen Polystyrol unter Druck und

Austritt durch eine Schlitzdüse

Copolymere des Styrols: zum Beispiel das Acrylnitril-Butadien-Styrol (ABS), das

Styrol-Acrylnitril (SAN), das Styrol-Butadien (SB) und das Acrylnitril-Styrol-Acrylester

(ASA)

Styrol-Butadien (SB): Copolymerisation erfolgt als radikalische

Emulsionspolymerisation als 1,4-Addition mit 75 Butadien und 25% Styrol bei 0°c5°C (Kaltpolymerisation), ein Redoxsystem dient als Initiator

28

Das entstehende Copolymer ist ein Elastomer - Styrol-Butadien-Kautschuk –

bedeutendste Variation des synthetischen Gummis = SBR, durch

Schwefelverbindungen erfolgt die Vulkanisation, d.h. weitere Vernetzung und damit

endgültige Form

Polyacrylnitril PAN

Acrylnitril (CH2=CH-C≡N): Herstellung durch Ammonoxidation von Propen oder

durchReaktion von Ammoniak mit Propan und Sauerstoff

Wasserlösliche Acrylnitril in saurem Niveau radikalisch polymerisiert, ataktischer

Aufbau, Spinnen von Fasern mit guter Licht- und Wetterbeständigkeit

Polyacrylnitril:

Mit Butadien entstehen Copolymerisate = Acrylnitril/Butadien-Kautschuk =

Nitrilkautschuk (besonders benzin- und mineralölfest)

29

4.4. Polykondensation

Bisher: Wachstum einer Kettenpolymerisation (Polymerisation

Polyinsertion) durch Anlagerung eines Monomers an ein aktiviertes Zentrum der

Polymerkette

Polykondensationen = Reaktionen, bei denen Polykondensate entstehen und

in Stufen unter Abspaltung von Nebenprodukten verlaufen.

Verknüpfung von zwei Monomeren mit mindestens zwei besonders

reaktionsfähigen funktionellen Gruppen (z.B. –OH, –COOH, –NH2, –CHO …),

miteinander unter Abspaltung eines nieder molekularen Stoffes (z.B. Wasser,

Ammoniak, niedrige Alkohole, Chlorwasserstoff)

Bei drei oder mehr funktionellen Gruppen = Bildung von räumlich

vernetzten Polykondensaten

Verknüpfungen laufen unabhängig voneinander und nebeneinander ab. Reaktionen

mit Oligomeren oder Polymeren sind ebenfalls möglich.

Reaktionen von Monomeren der gleichen Art (AB-Typ) mit zwei unterschiedlichen

funktionellen Gruppen

Reaktionen zweier verschiedener Monomerarten (AA//BB-Typ), die jeweils an

beiden Enden die gleiche Funktion tragen

Beispiele

Monomertyp

Formeldarstellung

Typ

α-Aminosäure

2 x R-CHNH2-COOH

AB

Dicarbonsäure und Diamin

HOOC-R-COOH + H2N-R'-NH2

AA//BB

Stufenreaktionen -> ersten Schritt = Reaktion von zwei Monomere miteinander ->

Dimere; diese reagieren weiter

Jeder Verknüpfungsschritt benötigt eine Aktivierung

Möglichkeit: zwei wachsende Ketten reagieren miteinander ohne Abbruch

Wahrscheinlichkeit für Reaktion zweier Moleküle unabhängig von ihrem

Polymerisationsgrad => Ketten unterschiedlicher Länge reagieren

Mit fortschreitendem Umsatz => Moleküle mit immer höherer Molmassen

Umsatzgrad p

Zahl der Moleküle im Reaktionsgemisch verringert sich mit jeder geschlossenen

Bindung um eins, die Zahl der funktionellen Gruppen um zwei.

Fortschreiten der Reaktion z.B. durch Titration der funktionellen Gruppen verfolgen

Der Umsatzgrad p aller funktionellen Gruppen, die zu einem gegebenen Zeitpunkt

reagiert haben, wird folgendermaßen definiert:

p=(N0−N)/N0 = [(NA0+NB0)−(NA+NB)]/(NA0+NB0)

30

N0 ist die Zahl der eingesetzten Monomermoleküle und N die Zahl der zu einem

bestimmten Zeitpunkt vorhandenen Moleküle.

Bei äquimolaren Verhältnis der beiden funktionellen Gruppen gilt: Anzahl der

vorhandenen funktionellen Gruppen A und B = NA und NB und 2 N und 2 N0 zum

Zeitpunkt t = 0.

Mittlerer Polymerisationsgrad

_

Der mittlere Polymerisationsgrad Pn ist:

_

Pn = N0/N = 1/(1−p)

Form der Carothers-Gleichung gilt für den Fall exakter Äquivalenz der funktionellen

Gruppen NA und NB ohne Bildung von Nebenprodukten.

Die Carothers-Gleichung beschreibt für bifunktionelle Moleküle die Abhängigkeit des

Polymerisationsgrades vom Umsatz sowie vom Einsatzverhältnis der reaktiven

Gruppen A und B.

Der Polymerisationsgrad Pn ergibt sich aus der Zahl der Grundbausteine im

Verhältnis zur Zahl der entstandenen Moleküle.

Sie gilt in dieser Form nur für strikt äquimolare Stoffmengenverhältnisse der

reagierenden funktionellen Gruppen. Es dürfen keine Nebenreaktionen und

Ringschlüsse auftreten.

Das folgende Diagramm zeigt den Zusammenhang zwischen mittlerem

_

Polymerisationsgrad Pn und Umsatz:

Da Nebenprodukte auftreten, ist ein Polymerisationgrad von nahezu 100% nicht

erreichbar.

31

Nebenprodukte kontinuierlich abführen, da sonst die Polykondensation zum Erliegen

kommt und nur sehr kurze Ketten entstehen (niedriger Polymerisationsgrad).

Sehr hohe Polymerisationsgragde nicht wünschenswert, da dann Schmelzviskosität

bei der Synthese oder Verarbeitung sehr hoch und die mechanischen Eigenschaften

z.B. Festigkeit von Fasern ab einem bestimmten Polymerisationsgrad nicht mehr

zunehmen.

Begrenzung des Polymerisationsgrades durch den Zusatz einer Verbindung mit einer

monofunktionellen Gruppe => Störung der Stöchiometrie der Äquivalenz der

bifunktionellen Einsatzprodukte

Polykondensationsreaktionen: Gleichgewichtsreaktionen

Beispiel der Polyestersynthese:

COOH-R-COOH + HOROH ↔ Ester + H2O

Dicarbonsäure

Diol

COOH

OH

K = [Ester]*[H2O]/[COOH]*[OH]

Gleichgewichtskonstante K - durch Konzentration des Wassers bestimmt

Gleichgewichtsverschiebung zu einer Erhöhung der Polyesterausbeute nur durch

Entfernung des Wassers

Es gibt keinen Startschritt, jeder Wachstumsschritt wird neu katalysiert und der

Katalysator wird nicht Teil der Polymerkette.

Polykondensationen in Form von AB- und AA//BB-Reaktionen werden

entweder intern durch funktionelle Gruppen der Monomermoleküle katalysiert

(Selbstkatalyse) oder extern durch zugefügte Katalysatoren (Fremdkatalyse).

Selbstkatalyse: bei Bildung von Polyestern aus Diolen und Dicarbonsäuren die

COOH-Gruppen der Monomermoleküle katalytisch wirken.

Fremdkatalysatoren = externe Katalysatoren: bei Veresterungen starke Säuren,

z.B. p-Toluolsulfonsäure.

Die Reaktionen werden hauptsächlich kinetisch und nicht thermodynamisch

kontrolliert.

Kinetik der Stufenreaktionen am Beispiel der Polyesterkondensation

Unterscheidung der folgenden 3 Anlagerungsschritte bei dem Stufenwachstum:

HA ist die zugesetzte Katalysatorsäure bei Fremdkatatyse oder die Dicarbonsäure

bei der Selbstkatalyse. => 3 Gleichgewichtsreaktionen.

32

Annahme gleicher Reaktivität aller funktionellen Gruppen => einfache Behandlung

der 3 Gleichgewichtsreaktionen möglich

Zweite und dritte Teilreaktion: irreversibel => k6 und k4 werden durch ständigen

Entzug des Nebenprodukts H2O aus dem Reaktionsgemisch

("Nichtgleichgewichtsbedingungen") nicht berücksichtigt, da Gleichgewicht der

Reaktion gestört

Die Geschwindigkeitskonstante k entspricht der Änderung der Konzentrationen der

Reaktionspartner über die Zeit.

k = - dc/dt

Für die Selbstkatalyse folgenden zwei Annahmen:

1.) Die Geschwindigkeitskonstanten k1, k2und k3 sowie die Konzentration der

Anionen [A−] werden in der experimentellen Konstante k zusammengefasst.

2.) Die Konzentration der Säure HA ist gleich der Konzentration der Carboxy-Gruppen

([HA]=[COOH]).

Es gilt

−d[COOH]dt = k[COOH]2[OH]

Wenn [COOH]=[OH]=c ist, dann gilt −dc/dt = kc3

Kinetik bei Fremdkatalyse

Fremdkatalyse (Zusatz von zum Beispiel p-Toluolsulfonsäure): Konzentration der

Säure HA als konstant (Überschuss) => in Konstante k' einbezogen werden

33

Mit der Annahme äquimolarer Verhältnisse, d.h. c= [COOH] = [OH]) =>

−dc/dt=k'c2

Bei der Fremdkatalyse -> zu einem schnelleren zeitlichen Anstieg des mittleren

Polymerisationsgrades als bei Reaktion mit Selbstkatalyse

In der Technik wird daher die Fremdkatalyse bevorzugt.

Experimentellen Ergebnisse: Reaktionsgeschwindigkeit hängt nicht von der

Molmasse der beteiligten Moleküle ab

Bei der Selbstkatalyse wächst der mittlere Polymerisationsgrad unterproportional mit

der Zeit, d.h. für hohe Molmassen werden viele Polymerwachstumsstufen benötigt.

Der mittlere Polymerisationsgrad wächst bei der Fremdkatalyse linear.

Die Polykondensation ist eine stark polare bzw. ionische Reaktion. Die

Verknüpfungsstelle und damit das Makromolekül enthält meist die Heteroatome

Sauerstoff O oder Stickstoff N.

Die zwei wichtige Reaktionsarten, Veresterung und Carbonsäureamidbildung, führen

zu Polykondensaten.

Veresterung unter der Bildung von Polyestern

Esterbildung: Reaktion von Alkohol und Carbonsäure unter Abspaltung von Wasser

säurekatalysiert (Protonen (H+) vorhanden)

Gleichgewichtsreaktion:

Polyester = Stoffe, viele Monomere durch Esterbindungen miteinander verknüpft ->

Polymere entstehen.

34

Monomere mit jeweils nur einer funktionellen Gruppe -> Bildung einer Esterbindung

und keine weitere.

Für Polyester: Monomere mit (mindestens) zwei funktionellen Gruppen pro Monomer:

Zwei verschiedene Möglichkeiten zur Unterscheidung von zwei Typen von Polyestern

1. Die Monomere von Polyester-Typ I sind Hydroxycarbonsäuren,

2. Polyester des Typ II werden aus Dicarbonsäuren und Dialkoholen

Nach jeder Veresterung noch "unverbrauchte" funktionelle Gruppen, die weitere

Esterbindungen ausbilden können, sodass schließlich Polyester entstehen

Polyethylenterephthalat PET

Polyethylenterephthalat PET = ein thermoplastischer Kunststoff, ein Polyester, das

durch Polykondensation gewonnen wird.

Monomer Terephthalsäure (p-Phthalsäure = 1,4-benzoldicarbonsäure; C6H6O4):

erstmals aus Terpentin hergestellt; ein farbloser, kristalliner Feststoff

Meistens wird Terephthalsäure durch katalytische Oxidation von p-Xylol hergestellt

PET großtechnisch aus den Monomeren Terephthalsäure (1,4Benzoldicarbonsäure) und Ethylenglycol (1,2-Dihydroxyethan, Ethan-1,2-diol ≡

HO-CH2-CH2-OH) oder durch katalytische Umesterung von Dimethylterephthalat mit

Ethandiol bei 150 – 280°C

35

Beim Erreichen einer bestimmten Schmelzviskosität - Polykondensation beendet und

die Schmelze durch Spinnpumpen oder Stickstoffdruck aus dem Reaktor entfernt, mit

Wasser abgeschreckt oder zu Granulat zerkleinert.

Es muss auf die Abwesenheit von Sauerstoff geachtet werden, der bei diesen

Temperaturen oxidierend wirkt.

Gleichgewichtsreaktion =>ein Überschuss von Ethandiol eingesetzt, der durch die

Reaktionsführung wieder abdestilliert wird, um das Gleichgewicht günstig zu

beeinflussen.

PET = ein lineares, polares Molekül mit starken zwischenmolekulare Kräften.

Es entstehen teilkristalline Bereiche und Fasern, die eine hohe Bruchfestigkeit und

Formbeständigkeit bewirken.

PET = reißfest, witterungsbeständig und nimmt nur sehr wenig Wasser auf.

Allerdings ist PET gegen starke anorganische Säuren wie Salz-, Salpeter- oder

Schwefelsäure unbeständig.

PET wird hauptsächlich zur Herstellung von PET-Flaschen, Folien und Textilfasern

(Polyesterfasern) verwendet. Bei der Herstellung der PET-Flaschen entsteht in

geringen Mengen Acetaldehyd, das in den Flascheninhalt übergehen kann, ebenso

wie das verwendete Antimontrioxid (Sb2O3).

Polycarbonate PC

Polycarbonate PC = thermoplastische Kunststoffe, formal auch als Polyester der

Kohlensäurebezeichnet

Die Herstellung erfolgt aus Bisphenol A und Phosgen oder Kohlensäurediestern.

Bisphenol A (4-[2-(4-hydroxyphenyl)propan-2-yl]phenol ; p-Diphenol-2-propan; 4,4'Diphenoldimethylmethan) = eine kristalline Verbindung aus der Gruppe der

Diphenylmethan-Derivate.

36

Phosgen (Kohlensäuredichlorid; Carbonylchlorid) = eine gasförmige, giftige

Verbindung, welches beim Einatmen in die Lungenbläschen gelangt und durch die

vorhandene Feuchtigkeit sich allmählich zu CO2 und HCl zersetzt und das

Lungengewebe verätzt.

Cl-C=O

│

O

Kohlensäurediester R2CO3 ≡ (RO)2-C=O

Polycarbonate PC werden über Grenzflächenkondensation in wäßriger Natronlauge

katalytisch mittels tertiärer Amine (NR3) hergestellt. Der entstehende

Chlorwasserstoff reagiert sofort zu NaCl.

Polycarbonate PC = farblose, amorphe Kunststoffe mit geringen kristallinem Anteil

von < %5.

Schmelz- bzw. Erweichungspunkt von ca. 230°C

gute Dimensionsstabilität, eine gute Isolierfähigkeit und Schlagfestigkeit => Einsatz in

der Elektrotechnik und Elektronik

Polycarbonat = transparenter Kunststoff wie auch Polymethylmethacrylat (PMMA)

oder Styrol-Acrylnitril (SAN) => häufig als Glas-Alternative

Im Vergleich zum spröden Glas ist Polycarbonat leichter und deutlich schlagfester.

Außerdem besteht bei moderaten Aufprallenergien bzw. Geschwindigkeiten keine

Gefahr durch Splitterbildung.

Polyamide

Polyamide = Makromoleküle, die Monomere durch Amidbindungen bzw.

Peptidbindungen miteinander verknüpft

Natürliche Polyamide sind Peptide und Proteine, z.B. Haare, Wolle, Seide und

Eiweiß.

Es gibt synthetisch hergestellte, langkettige aliphatische Polyamide (Nylon = erste

reinen Synthesefaser, die Du Pont 1939 auf den Markt brachte) und

Polyamide, die ausschließlich aromatische Reste (Aramide) enthalten und daher

besondere Eigenschaften aufweisen.

Der Reaktionsmechanismus der Polyamidbildung = Bildung von Polyestern

Beide Reaktionen: ein Nucleophil wird an das Carbonyl-Kohlenstoffatom einer

Carbonsäure addiert, der erste Reaktionsschritt (Addition eines Protons an den

Carbonyl-Sauerstoff und Bildung eines Carbokations) ist gleich.

Unterschied: das Carbokation reagiert nicht mit einem Alkohol wie bei der

Esterbildung, sondern mit einem Amin, ein Carbonsäureamid entsteht

37

Esterbindung: -O-C-

Amidbindung: -N-C-

║

│

OR

║

H O

Monomere = Moleküle mit mindestens zwei funktionellen Gruppen

Zwei Typen von Polyamiden:

AS-Typ, Monomere = Aminosäuren (abgekürzt AS) = Stoffe, mit 2 funktionellen

Gruppen: eine Amino- als auch eine Carboxylgruppe

AA-SS-Typ, aus zwei unterschiedlichen Monomeren: aus einem Diamin (AA) und

einer Dicarbonsäure (SS).

Die Wachstumsreaktion in Stufen: Mit beiden Enden einer bestehenden Kette

können einzelne Monomere reagieren und so die Kette verlängern, es können aber

auch zwei beliebig lange (oder kurze) Ketten miteinander reagieren und eine längere

Kette bilden, ohne dass die Wachstumsreaktion dadurch beendet wird.

PA6 und PA66

PA6 = Perlon, ein Polyamid AS-Ty, wird aus einem Monomeren, einer Aminosäure

mit 6- C-Atomen, hergestellt.

38

In der Regel wird ε-Caprolactam

, eine cyclische Aminosäure mit einer

inneren Amidbindung, das durch katalytische Reaktion aus Cyclohexanon mit

Hydroxylammin gewonnen wird, für die Polykondensation verwendet.

ε-Caprolactam -> hydrolytisch eine Ringöffnung zur 6-Aminohexansäure,

entstandene lineare Aminosäure reagiert bei ca. 260°C mit weiteren

ε-Caprolactam-Molekülen zum Polyamid PA6

-NH-[CH2-CH2-CH2-CH2-CH2- C-NH-]n║

O

PA66, = Nylon, = ein Polyamid, gehört zum zum AA-SS-Typ.

1. Monomer = ein Diamin mit 6 Kohlenstoffatomen, 1,6-Hexandiamin

2. Monomer = eine Dicarbonsäure, ebenfalls mit 6 Kohlenstoffatomen =

Hexandisäure(Adipinsäure).

Kondensationspolymerisation lineare Polyamide.

Sie sind kristallin und besitzen eine starke Polarität.

Die aus den Polymerketten herausragenden CO- und NH-Gruppen bewirken durch

Wasserstoffbrückenbindungen eine starke Anziehung von Polymermolekülen

untereinander.

Fähigkeit zur Bildung von Wasserstoffbrücken und die hohe Polarität = die Ursache

für die hohe Feuchtigkeitsaufnahme der Polyamide.

39

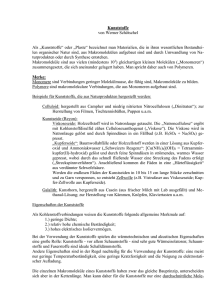

Vernetzt Polykondensate

Reaktion einer bifunktionelle Verbindung mit einer höherfunktionellen Verbindung

oder bestimmten aromatischen Verbindungen bei längerer Reaktionsdauer zu

einem steilen Viskositätsanstieg durch Verzweigung bis zur räumlichen Vernetzung

Alkydharze

Alkydharze = Polykondensationsprodukte von Polyolen und mehrwertigen Säuren,

bei denen mindestens eine Hydroxy-Gruppe mit einer Fettsäure verbunden ist.

Kondensation von mehrwertiger Alkohole mit mehrwertigen Säuren unter Zusatz von

ungesättigten Ölen bzw. Fettsäuren entstehen dreidimensional vernetzte Polyester.

Mehrwertiger Alkohol z.B. Glycerin CH2OH-CHOH-CH2OH oder Pentaerythrit, ein

vierwertiger Alkohol C(CH2OH)4,

Mehrprotonige Säure überwiegend Phthalsäure (1,2-Benzodicarbonsäure) (oder

deren Anhydrid), Isophthalsäure (1,3-Benzodicarbonsäure)

Alkydharze, die bei Raumtemperatur unter dem Einfluß von Sauerstoff über die

Doppelbindungen der ungesättigten Fettsäurereste polymerisieren, d.h. härten,

werden als lufttrocknende Alkydharze bezeichnet.

Trocknungsverhalten abhängig vom Anteil und Art der der eingebauten Fettsäuren

Besonders reaktiv: mehrfach ungesättigte Fettsäuren z.B. Linolsäure oder

Linolensäure.

Die Vernetzung von Alkydharzen mit iosolierter Doppelbindung in den

Fettsäureresten auf radikalische Weg

Hauptbestandteil der Alkydharze: natürliche Fettsäuren = Mischung aus Fettsäuren

verschiedener Kettenlänge und unterschiedlicher Anzahl von Doppelbindungen mit

unterschiedlicher Anzahl von oxidativen Vernetzungsstellen => unterschiedliche

Trocknungseigenschaften

Die abgebildete Struktur zeigt ein Polyester aus Glycerin mit Einbau von Linolsäure.

40

Einfach ungesättigte Fettsäuren, wie die Ölsäure härten nur sehr langsam.

Beschleunigung der Trocknung: Zusatz von Katalysatoren (sogenannte Sikkative);

meist Metallseifen von Cobalt oder Mangan

Ofentrocknende Alkydharze: nur geringe Anteile mehrfach ungesättigter Fettsäuren,

härten bei Raumtemperatur ungenügend; Komponenten in ofentrocknenden

Lacken (Einbrennlacken), meist in Kombination mit anderen Kunstharzen

Nichttrocknende Alkydharze: polymere Weichmacher, z. B. in Nitrozelluloselacken

(Nitrokombilacke)

Aminoplaste (Aminoharze)

Aminoplaste: relativ niedermolekulare, aushärtbare Kunstharze,

Polykondensation aus Aminogruppen enthaltenden organischen Verbindungen und

Aldehyden oder Ketonen;

seit Ende der 30iger Jahre in großem Maßstab gefertigt

Aminogruppen enthaltende Verbindungen = u.a. Harnstoff (NH2)2CO, Melamin

, Cyanamid

, Anilin

Carboamide

Urethane

Carbonylvervindung = vorwiegend Formaldehyd, Acetaldehyd, Aceton und

Butyraldehyd (Butanal)

Je nach der eingesetzten Aminoverbindung in z.B. Harnstoffharze UF und

Melaminharze MF

Harnstoffharze (UF) = in schwach basischer Lösung - Harnstoff und z.B.

Formaldehyd zu Methylolharnstoff als Zwischenprodukt.

NH2-CO-NH2 +CH2O

NH2-CO-NH-CH2OH

41

und

anschließend Kondensation im schwach sauerem oder neutralem Milieu unter

Wasserabspaltung zu Oligomeren und anschließend zu polymeren Produkten mit

zunehmend duromeren Eigenschaften

Weiter sinkenden pH-Werten: erneute Substitution bereits substituierte NH-Gruppen

in den linearen Ketten dreidimensionalen Vernetzungen

Melaminharze (MF) = Kondensationsprodukte aus Melamin Melamin

und

Formaldehyd.

Melamin = trifunktionelle Verbindung;

jedes Wasserstoffatom in Abhängigkeit vom Molverhältnis eagiert mit Formaldehyd

nach dem Erwärmen ein dreidimensionales Polykondensat

Phenoplaste PF

Andere Art von dreidimensionale vernetzten Polykondensaten = Phenolplaste.

Phenolplaste PF = Phenolharze = die ältesten synthieschen Kunststoffe

Monomere Phenol C6H5OH und Formaldehyd CH2=O oder andere Aldehyde (z. B.

Acetaldehyd; Furfurol =heterocyclisches Aldehyd

Phenoplaste PF

u.a.) Polykondensation

Bei dieser Reaktion wird 1. Formaldehyd durch Zusatz starker Säure protoniert.

Ergebnis ist resonanzstabilisiert, die Elektrophilie wird erhöht.

Anschließend Substitutionsreaktion am Phenol unter Abspaltung von Wasser

42

Bildung von Phenylalkoholen.

Mit weiteren Phenolmolekülen und aktiviertem Formaldehyd entsteht ein

Polymernetzwerk.

Nach Aushärtung der Harze unter weiterer Wasserabspaltung engvernetze

Polymere mit duroplastischen Eigenschaften

Phenolplaste sind harte, sehr bruchfeste Polymere, die spanabhebend bearbeitet

werden können.

Silikone

Sondergruppe von Polykondensationsprodukten = Silikone = hochpolymere

Verbindungen, sogenannte Polyorganosiloxane,

statt C-Atome Si-Atome mit Sauerstoff verknüpft

43

R bezeichnet einen organischen Rest und kennzeichnet eine -C-Si-Bindung.

│

-Si-O│

R

Synthese derartiger Verbindungen durch Polykondensation von Organosilanolen

bzw. Organochlorsilane unter Abspaltung von Wasser oder Chlorwasserstoff.

Organochlorsilane: auf zwei unterschiedlichen Wegen synthetisiert und anschließend

zu instabilen Organosilanolen hydrolysiert:

Diese kondensieren rasch unter Wasserabspaltung zu höhermolekularen

Polysiloxanen entsprechend der folgenden Gleichung.

Es entsteht z.B. Poly(dimethylsiloxan):

Je größer die Kettenlänge, desto höher viskose Produkte

Silikonöle = klare, farblose, ungiftige, neutrale, geruchslose, chemisch inerte, in

einem weiten Spektrum temperaturstabile, hydrophobe Flüssigkeiten mit einer

Molekülmasse von (162 bis 150.000) g/mol

Silikonöle = Diorganopolysiloxane; polymerisierte Siloxane mit organischen

Seitenketten, = synthetische siliciumbasierte Öle;

im Gegensatz zu Mineralölen oder Pflanzenölen- keine organischen, also

kohlenstoffbasierten- sondern siloxanbasierte Ketten-Moleküle als Grundstruktur mit

periodisch alternierender Anordnung von Silicium- und Sauerstoffatomen und der

allgemeinen Summenformel [R1R2SiO]n ;

an freien Außenelektronen des Siliciums hängen Reste R, meist organische Reste

aber auch Halogene X Silikonöle sowohl einen organischen wie auch einen

anorganischen Anteil

Neben bifunktionellen Silanolen (R2Si(OH)2 auch trifunktionelle Silanolderivate RSi(OR1)3 verwendet zur Vernetzung in der Wärme.

=> Silikonharze.

44

Vernetzte Polymethylsiloxane oder Polymethylphenylsiloxane: Elastizität und

Wärmebeständigkeit steigt mit dem Gehalt an Phenylgruppen. Reine

Methylsilikonharze = relativ spröde und mäßig wärmebeständig.

Als Copolymerisationspartner => Bildung von Silikonkautschuk. Silikonkautschuke

= gummielastische Massen aus Poly(organo)siloxane und für Vernetzungsreaktionen

zugängliche Gruppen (z.B. Wasserstoffatome, Hydroxygruppen und Vinylgruppen)

an Kettenenden oder in der Kette

Silikonkautschuke enthalten verstärkende Stoffe und Füllstoffe, deren Art und Menge

beeinflussen das mechanische und chemische Verhalten der durch die Vernetzung

entstehenden Silikonelastomere

Polyaddition

Polyaddition wie die Polykondensation in Stufen, d.h. Monomere mit zwei oder

mehrere funktionelle Gruppen reagieren an beiden Enden zunächst kurze

Molekülketten aus wenigen Monomeren (Oligomere), die miteinander oder auch mit

längeren Ketten reagieren Molmasse steigt mit der Reaktionszeit.

Die Produkte der Polyaddition werden Polyaddukte genannt.

Wesentlicher Unterschied zur Polykondensation = keine Nebenprodukte abgespalten

Monomere reagieren miteinander, indem sich Atome und Elektronenpaare

verschieben.

Nebenreaktionen sind unerwünscht, erniedrigen Polymerisationsgrad

Zusatz von monomeren Verbindungen Steierung der Molmasse

Wie bei der Polykondensation durch wiederholende und voneinander unabhängige

Verknüpfungsreaktionen von bi- oder polyfunktionellen Edukten (Monomeren) über

reaktive Oligomere schließlich Polymere

Die wichtigsten Produkte sind die Polyurethane und Epoxidharze

Polyurethan PUR

Urethane = Amide der Kohlensäure (Carbamate) =>nicht die Monomer für die

Polyurethansynthese

Monomere für die Herstellung von Polyurethanen = Diisocyanate

O=C=N-R-N=C=O und Diole HO-R`-OH,

in Polyadditionsreaktion über Urethan-Brücken (- NH - CO - O -) miteinander

verknüpft

45

Hydroxy-Gruppe an die Isocyanat - Gruppe (- N = C = O) an die KohlenstoffStickstoff-Bindung addiert => neue Bindung zwischen dem Sauerstoffatom der

Hydroxy-Gruppe und dem Kohlenstoffatom der Isocyanat-Gruppe

Wasserstoffatom der Hydroxy-Gruppe wandert zum Stickstoffatom der

Isocyanatgruppe => ein lineares Polyurethanmolekül (PUR).

Da Isocyanate mit Wasser zu Kohlenstoffdioxid reagieren, kann man durch

Wasserzugabe ein Aufschäumen der Polyurethane erreichen.

Als Katalysator wird meistens Diazocyclo[2.2.2]octan (DABCO) verwendet.

DABCO hat zwei freie Elektronenpaare und ist ein Nucleophil, d.h. es wird von

positiv polarisierten oder geladenen Atomen angezogen.

Ein positiv polarisiertes Atom = Wasserstoffatom, das zur Hydroxylgruppe des

Dialkohols gehört.

DABCO bildet eine Wasserstoffbrückenbindung zum Wasserstoffatom der

Hydroxylgruppe => die positive Polarisierung verschiebt sich zum Stickstoffatom.

Durch stärkere Polarisierung das Sauerstoffatom reaktiver als

vorhinReaktionspartner zum Teilen seinen Elektronenüberschuss also ein

elektronenarmes, elektrophiles Atom, das Kohlenstoffatom in der Isocyanatgruppe

des Diisocyanats

Kohlenstoffatom umgeben von zwei elektronegativeren Atomen, einem

Sauerstoffatom und einem Stickstoffatom => stark positiv polarisiert und gut von

negativ polarisierten Sauerstoffatom angreifbar

46

Weitere Additionsschritte => zur Bildung eines Polyurethans

NH-Gruppe addiert an das Isocyanat => gezielten Vernetzung der Polyurethane,

durch Überschuss Diisocyanat, reagiert mit den reaktiven Amino-Gruppen der

unvernetzten Polyurethanketten => Verknüpfung

PUR-Schäume: gleichzeitiges Aufschäumen mitCO2 durch Wasserzugabe

Epoxidharze

Epoxidharze (Epoxyharze) = Polyadditionsprodukte von Epoxiden mit Alkoholen,

Aminen oder Carbonsäuren.

Epoxide

= sehr reaktionfreudige Verbindungen

47

Epoxidharzsynthese: meistens Epichlorhydrin

epoxipropan) plus

(1-Chlor-2,3-

2,2-Di(4-hydroxyphenyl)propan (Bisphenol A)

zu langkettigen Bis-Epoxiden

Höhermolekulare Diglydiylether (n größer gleich 1): Reaktion des gebildeten Epoxids

mit weiterem Bisphenol A:

Bis-Epoxide durch Zugabe von Aminen oder Carbonsäuren in einer Additionsreaktion

räumlich vernetzt und gehärtet.

Härter:

48

z.B. 1,3-Diaminobenzol

, Diethylentriamin

bei Zimmertemperatur

oder Hexahydrophthalsäureanhydrid

bei höheren Temperaturen

Aufgespaltung des Epoxidrings.

Beispiel: Bis-Epoxide + Diethylentriamin

Härter = Polyaminen; Reaktion Polyamine + Bis-Epoxide

49

Noch nicht ausgehärtete Epoxidharze = zähflüssig; relativ gute Verarbeitung.

Härten je nach Zusammensetzung des Harzes sehr langsam und Epoxidharze gut

auf Metallen und Keramik haften => gut als Klebstoffe, Anstrichstoffe und

Verbundstoffe (Epoxidharze verstärkt durch Glas- oder Carbonfasern) - Einsatz im

Bootsbau, zum Bau von Leichtflugzeugen, Rotorblätter und vieles mehr

http://www.chemgapedia.de

http://www.chemie.fu-berlin.de/chemistry/kunststoffe/pkond.htm

http://de.wikipedia.org/

50