Inhalt - ChidS

Werbung

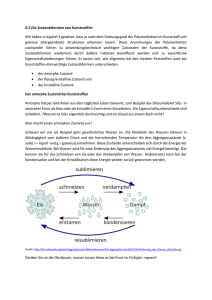

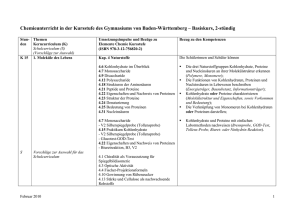

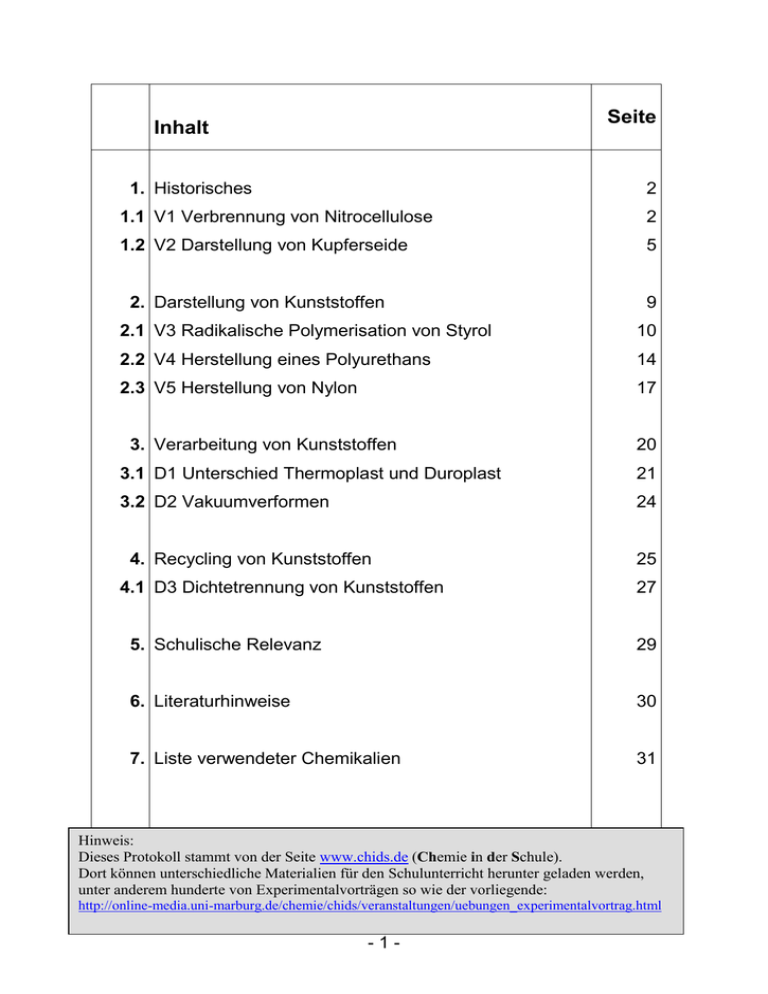

Seite Inhalt 1. Historisches 2 1.1 V1 Verbrennung von Nitrocellulose 2 1.2 V2 Darstellung von Kupferseide 5 2. Darstellung von Kunststoffen 9 2.1 V3 Radikalische Polymerisation von Styrol 10 2.2 V4 Herstellung eines Polyurethans 14 2.3 V5 Herstellung von Nylon 17 3. Verarbeitung von Kunststoffen 20 3.1 D1 Unterschied Thermoplast und Duroplast 21 3.2 D2 Vakuumverformen 24 4. Recycling von Kunststoffen 4.1 D3 Dichtetrennung von Kunststoffen 25 27 5. Schulische Relevanz 29 6. Literaturhinweise 30 7. Liste verwendeter Chemikalien 31 Hinweis: Dieses Protokoll stammt von der Seite www.chids.de (Chemie in der Schule). Dort können unterschiedliche Materialien für den Schulunterricht herunter geladen werden, unter anderem hunderte von Experimentalvorträgen so wie der vorliegende: http://online-media.uni-marburg.de/chemie/chids/veranstaltungen/uebungen_experimentalvortrag.html -1- 1. Historisches 1. Die Geschichte der Kunststoffe In der Mitte des 19. Jahrhunderts versuchten Chemiker große Moleküle, die sie aus der Natur kannten, im Labor herzustellen. Sie arbeiteten mit Steinkohleteerfraktionen und erhielten harzartige Substanzen, die jedoch keine Gemeinsamkeiten mit den Kunststoffen von heute hatten. Mehr Glück bei der Herstellung großer Moleküle hatten die Chemiker, die versuchten große, natürlich vorkommende Moleküle umzuwandeln. So gelang es Christian Friedrich Schönbein im Jahr 1846 Nitrocellulose herzustellen. Einige Quellen behaupten, er habe die Nitrocellulose entdeckt, als er heimlich in der Küche experimentierte. Dabei sei ihm ein Glas mit Nitriersäure umgefallen. Er behob den Schaden, indem er die Flüssigkeit mit der Kittelschürze seiner Frau aufwischte. Danach spülte er die Schürze unter klarem Wasser durch und hängte sie zum trocknen über den Kamin. Wie gefährlich Nitrocellulose mit Feuer reagieren kann, zeigt der nächste Versuch. 1.1 V1 : Verbrennung von Nitrocellulose Chemikalien: Nitrocellulose Baumwollwatte Geräte: Tiegelzange Porzellanschale mit Sand Feuerzeug -2- 1. Historisches Durchführung: Eine etwa erbsengroße Menge Nitrocellulose wird auf das Sandbad gelegt. Die gleiche Menge Baumwollwatte wird in der Tiegelzange eingeklemmt. Nun wird die Baumwolle mit Hilfe des Feuerzeuges entzündet. Sobald diese nur noch schwach glimmt, wird mit ihr die Nitrocellulose angesteckt. Ergebnis: Die Baumwollwatte brennt nur relativ schwach und beginnt schnell zu glimmen. Die Nitrocellulose verbrennt explosionsartig, ohne Aschereste auf dem Sandbad zurück zulassen. Theoretischer Hintergrund: Im Nitrocellulosemolekül wurden alle Hydroxy-Gruppen nitriert. Stickstoffatome besitzen alle Die die Oxidationszahl +5. Das ist die höchste Oxidationsstufe die das Stickstoffatom in einem Molekül erreichen kann. Nitrocellulose ist dadurch ein starkes Oxidationsmittel. Die Kohlenstoffatome besitzen Oxidationszahlen zwischen –1 und 0. Bei der Verbrennung reagiert Nitrocellulose mit Luftsauerstoff unter Bildung von Kohlenstoffdioxid, molekularem Stickstoff und Wasserdampf. -3- 1. Historisches Diese Reaktion ist stark exotherm und wird zusätzlich durch einen hohen Entropiegewinn begünstigt, da sich ein mehr als fünfmal so großes Gasvolumen bildet. Dadurch verbrennt die Nitrocellulose explosionsartig. Die Sprengkraft der Nitrocellulose überstieg alles bisher bekannte. Schönbein ließ sich ein Patent darauf ausstellen und verkaufte dieses gleich an mehrere Regierungen. Nitrocellulose wurde später als Ersatz für Schießpulver beim Kanonieren verwendet und bekam dadurch ihren umgangsprachlichen Namen „Schießbaumwolle“. Viele Chemiker versuchten in den Jahren nach 1846 die Schießbaumwolle in eine weniger reaktive form zu bringen. Alexander Parkes verknetete die Nitrocellulose mit einer alkoholischen Campher-Lösung. Er erhielt eine durchsichtige, formbare Masse, die nach dem Aushärten ihre Form behielt. Parkes hatte hiermit das Celluloid entdeckt. Da er aber die guten Eigenschaften des neuen Materials verkannte, konnte er keinen finanziellen Nutzen aus dieser Entdeckung erlangen. Bis zur Mitte des 19. Jahrhunderts wurden Billardkugeln aus Elfenbein hergestellt. Elfenbein entsprach nicht den Anforderungen an Elastizität und Färbbarkeit, die für die Herstellung solcher Kugeln notwendig sind. Zudem wurden allein für die Gewinnung jährlich 12 000 Elefanten getötet. Der amerikanische Billardkugelhersteller Phelan & Collander rief daraufhin einen Wettbewerb aus, dotiert mit einem Preisgeld von 10.000 US Dollar für denjenigen, der ein besseres Material zur Billardkugelherstellung lieferte. Der Gewinner dieses Preisgeldes war John Wesley Hyatt. Er stand im Briefkontakt mit Alexander Parkes und erhielt den Tipp mit der alkoholischen Campher-Lösung. Hyatt erkannte die guten Eigenschaften des neuen Materials und begann großtechnischen Herstellung von Celluloid. -4- 1869 mit der 1. Historisches Ein weiteres Problem der damaligen Zeit waren nicht nur mangelhafte Billardkugeln, sondern auch die Suche nach einem günstigen Seidenersatzstoff. J. W. Swan gelang es 1883 Fäden aus Nitrocellulose zu produzieren. Aber durch die Verwendung dieser explosiven Ausgangssubstanz wurden diese Fäden nie großtechnisch produziert. Durch Zufall entdeckten einige Jahre später Max Fremery und Johann Urban einen besseren Seidenersatz. Sie waren eigentlich auf der Suche nach neuartigen Glühfäden für ihre Lampenfabrik und arbeiteten dabei mit Baumwolle. Sie erkannten, dass sich Baumwolle im Schweizer Reagens löst und durch Ansäuern oder Verdünnen wieder ausfällt. Das von ihnen hergestellte Produkt wurde Kupferseide genannt und wird noch heute in einigen osteuropäischen Ländern produziert. 1.2 V2: Darstellung von Kupferseide Chemikalien: Schweizer Reagenz (6 g CuSO4· 5 H2O in 20 mL Wasser lösen und mit 20 mL Ammoniak- Lösung w = 25% und 4 mL Natronlauge w = 32% versetzen) 1 – 2 g Baumwollwatte 60 ml Schwefelsäure c= 2 mol/L Geräte: 2 100-mL-Bechergläser 10-mL-Einwegspritze Glasstab Durchführung: Das Schweizer Reagens wird in ein 100-mL-Becherglas gegeben. Die Baumwollwatte wird unter Rühren in dem Reagens aufgelöst und man -5- 1. Historisches erhält eine zähflüssige Masse. Diese wird mit der Spritze aufgezogen. In das zweite Becherglas füllt man etwa 60 mL verdünnte Schwefelsäure. Die zähflüssige Masse wird durch die Spritzenöffnung in die Schwefelsäure gedrückt. Ergebnis: Es entsteht zuerst ein dunkelblauer Faden der sich nach kurzer Zeit weiß färbt. Der Faden ist nicht reißfest und kann dadurch nicht weiter verarbeitet werden. Entsorgung: Die Fäden werden getrocknet und in die Feststoffabfälle gegeben. Das Schweizer Reagens wird mit der verdünnten Schwefelsäure neutralisiert, filtriert und die neutrale Lösung in die Schwermetallabfälle gegeben. Die ausgefallene Baumwolle wird getrocknet in die Feststoffabfälle gegeben. Theoretischer Hintergrund: Das Schweizer Reagens ist eine stark alkalische Lösung. Die Hydroxy-Gruppen des Cellulose-Moleküls werden deprotoniert. Das dadurch entstehende Cellulat kann eine komplexe Bindung mit dem im Schweizer Reagens vorliegenden Kupfertetraminkomplex eingehen und löst sich. Durch das Einleiten in die verdünnte Schwefelsäure wird der Komplex zerstört und das Cellulose-Molekül zurückgebildet. Da Cellulose in Schwefelsäure unlöslich ist, fällt sie durch die Verwendung einer Spritze als Faden wieder aus. -6- 1. Historisches Etwa 10 Jahre später konnte die Baumwollcellulose durch den noch günstigeren Holzzellstoff ersetzt werden. Das war der Beginn der Viskoseproduktion. 1885 entwickelte Adolf Spitteler das Kunsthorn durch eine Kondensationsreaktion von Casien und Formaldehyd. Kunsthorn ist ein harter Werkstoff, der sich gut mechanisch bearbeiten lässt und auch heute noch zur Herstellung von Knöpfen verwendet wird. Ebenfalls mit Formaldehyd arbeitete Leo Hendrick Baekeland. Anstatt Casein verwendete er Resorcin und Phenol. Das von ihm entwickelte Resorcinharz wurde später nach ihm benannt. → Bakelit 1909 beschäftigte sich der Chemiker Stobbe mit der Polymerisierbarkeit von Styrol. Er stellte dabei fest, dass Styrol anscheinend von selbst zur Polymerisation in der Lage war. Um dem entgegenzuwirken wird Styrol heute in der Kälte und mit Inhibitatoren aufbewahrt. 1912 entdeckte Fritz Klatte das Polyvinylchlorid (PVC). Es wird heute vor allem zur Herstellung von Folien und Wasserschläuchen verwendet. Mit der Struktur der neuen großen Molekül befasste sich in den 20ger Jahren Hermann Staudinger. Er definierte den Begriff des Makromoleküls. Für seine wissenschaftlichen Ausführungen bekam er 1953 den Nobelpreis im Fach Chemie. Makromoleküle sind nach Staudinger Moleküle, die mehr als 1000 Atome besitzen. Kunststoffe sind -7- demnach Makromoleküle. Sie 1. Historisches entstehen durch Umwandlung von Naturprodukten oder durch Synthese von Primärstoffen aus Erdöl, Erdgas oder Kohle. Kunststoffmoleküle werden auch Polymere genannt, da sie durch Verknüpfung von Monomeren entstehen. In den 30er Jahren entdeckten Otto Röhm und Walter Bauer den ersten vollsynthetischen Glasersatzstoff. Sie untersuchten die Polymerisierbarkeit von Acrylsäure und stellten dabei fest, dass sich Metacrylsäuremethylester besser polymerisieren ließ. Der dadurch entstandene Stoff ist heute vor allem unter dem Begriff Plexiglas bekannt. Röhm und Bauer stellten den neuen Werkstoff 1937 auf der Weltausstellung vor und konnten die Goldmedaille gewinnen. Zwischen 1930 und 1940 wurde die Entwicklung der vollkunstseiden vorangetrieben. Der deutsche Chemiker Schlack (I.G. Farben) und der Amerikaner Wallace Carothers (DuPont) stellten Perlon bzw. Nylon her. Diese beiden Stoffe wurden vor allem zur Herstellung von Damenstrümpfen verwendet. Während des 2. Weltkrieges musste die Perlonproduktion in Deutschland eingestellt werden, da das verwendete Edukt (є-Capronsäure) zu teuer war. Nach dem Krieg waren Perlonstrümpfe Mangelware. Die amerikanischen Besatzer verteilten Nylonstrümpfe und konnten dadurch auch einen besseren Kontakt zur deutschen Bevölkerung aufbauen. 1935 stellte Otto Bayer (I.G. Leverkusen) Polyurethane durch Reaktion von Polyolen und Polyisocyanaten her. Polyurethane sind Schaumstoffe die heutzutage vielfältig verwendet werden. -8- 2. Darstellung von Kunststoffen Ethylen und Propylen sind die zwei wichtige Primärstoffe aus Erdöl und Erdgas. Obwohl sie einfacher aufgebaut sind als viele andere Stoffe und einige von ihnen abgeleiteten Substanzen schon frühzeitig polymerisiert werden konnten, bereitete die Herstellung von Polyethylen (PE) und Polypropylen (PP) den Chemikern der damaligen Zeit Probleme. Erst 1933 gelang es einer Forschergruppe bei Imperial Chemical Industries ein Hochdruckverfahren zur PE-Herstellung zu entwickeln. Sie arbeiteten bei 1000 bar und 200 °C und erhielten verzweigte PE-Ketten. 1955 entdeckten Karl Ziegler und Giulio Natta ein Verfahren zur PE-Darstellung bei Luftdruck und 70 °C. Sie arbeiteten dabei mit TiCL4-Katalysatoren. 1957 konnten sie dieses Verfahren auch zur Gewinnung von PP nutzen. Für das von ihnen entwickelte Niederdruckverfahren (auch ZieglerNatta-Katalyse genannt) erhielten sie 1963 den Nobelpreis. 2. Darstellung von Kunststoffen Der Darstellung von Kunststoffen liegen verschiedene Polymerisationsarten zugrunde. Im folgenden Kapitel werden drei Möglichkeiten der Polymerisation mit Hilfe von Versuchen erklärt. Dies sind: Radikalische Polymerisation Polyaddition Polykondensation -9- 2. Darstellung von Kunststoffen Des weiteren gibt es noch die elektrophile und nucleophile Polymerisation und die Polyinsertion, die noch wegen der Vollständigkeit zu nennen sind. 2.1 V3: Radikalische Polymerisation von Styrol Chemikalien: 10 mL Styrol 0,5 g Dibenzoylperoxid Geräte: Reagenzglas Glasstab Heizplatte Stativmaterial Wasserbad Eiswasserbad Abzug Durchführung: Das Styrol wird in das Reagenzglas gefüllt. Dazu gibt man das Dibenzoylperoxid und mischt mit den Glasstab gut durch. Das Reagenzglas wird in das siedende Wasserbad gehängt. Dort muss es mindestens 15 min verbleiben. Nach dieser Zeit wird es aus des Wasserbad entnommen und anschließend in das Eiswasserbad gestellt. - 10 - 2. Darstellung von Kunststoffen Ergebnis: Die anfänglich trübe, milchige Mischung wird im Wasserbad langsam klar und zähflüssig. Nach dem Abkühlen wird sie wieder leicht trüb und wird fest. Theoretischer Hintergrund: Styrol reagiert im Verlauf einer radikalischen Kettenreaktion zu Polystyrol. Das Dibenzoylperoxid fungiert als Radikalstarter. Die Bindungsenergie der Peroxidbindung beträgt nur 127 kJ/mol. Die Energie des siedenden Wasserbades reicht aus, um diese Bindung zu spalten. Infolge einer Decarboxylierungsreaktion bilden sich zwei Startradikale und Kohlenstoffdioxid, das gasförmig aus dem System entweicht. Die Startradikale können nun mit den Styrolmolekülen reagieren und auf diese Weise eine Kettenreaktion in Gang setzen. - 11 - 2. Darstellung von Kunststoffen Das freie Elektron des Radikals verbindet sich mit einem Elektron der πBindung. Das zweite Elektron der π-Bindung bleibt am phenolischen Kohlenstoffatom zurück. Es entsteht ein neues, größeres Radikal, das auf die gleiche Weise mit weiteren Styrolmolekülen reagieren kann. Das Kohlenstoffradikal ist sp2-hybridisiert. Der Angriff auf das nächste Styrolmolekül kann von der Vorder- bzw. der Rückseite ablaufen. Dadurch ergeben sich auch verschiedene Anordnungen der Phenylreste zueinander. Zum Ende der Reaktion befinden sich überwiegend Polymerradikale in der Lösung und es kommt zum Abbruch der Kettenreaktion, da immer mehr Radikale aufeinander treffen und sich vereinen. Hier ein mögliches Beispiel für eine Abbruchreaktion. Auf diese Weise hat sich ein doppelt so langes Polymer gebildet. - 12 - 2. Darstellung von Kunststoffen Wie schon erwähnt, ergeben sich durch das sp2-hybridisierte Kohlenstoffradikal verschiedene Anordnungen der Phenylreste. Man unterscheidet die ataktische, isotaktische und syndiotaktische Anordnung. Bei der ataktischen Anordnung sind die Phenylreste willkürlich zueinander angeordnet. Bei der isotaktischen Anordnung befinden sie sich abwechselnd in zwei Ebenen, die sich etwa im Tetraederwinkel schneiden. Man spricht von einer syndiotaktischen Anordnung, wenn sich alle Phenylreste in einer Ebene befinden. Die in den Schulbüchern verwendete Fischer-Projektion verdeutlicht dies nur unvollständig, da sie keine Aussagen über den räumlichen Bau der Moleküle macht. ataktisch isotaktisch - 13 - syndiotaktisch 2. Darstellung von Kunststoffen 2.2 V4: Herstellung eines Polyurethans (Polyaddition) Chemikalien: 5 g Lignin 15 g Diphenylmethan-diisocyanat 1 g 1,4-Diazabicyclo[2.2.2]octan Geräte: 200-mL-Einweggetränkebecher Glasstab Wasserbad Magnetrührer mit Kontaktthermometer Stativmaterial Durchführung: Das Diphenylmethan-diisocyanat wird in den Getränkebecher gegeben und mit Lignin versetzt, mit dem Glasstab gut durchmischt und unter Rühren ein bis zwei Minuten lang im 60 °C warmen Wasserbad erhitzt. Dann nimmt man das Gemisch aus dem Wasserbad und gibt als Aktivator das tertiäre Amin hinzu und rührt weiter, bis das Gemisch zu schäumen beginnt. Der entstehende Schaum muss mindestens 24 h aushärten. Ergebnis: Es bildet sich ein grauschwarzer, poröser, fester Schaumstoff. Entsorgung: Der Schaumstoff wird in die Feststoffabfälle gegeben. - 14 - 2. Darstellung von Kunststoffen Theoretischer Hintergrund: Lignin ist ein Gerüstbaustein des Holzes. Es ist ein natürliches Polymer. Das Ligninmolekül des Fichtenholzes besteht aus zwölf gleichen Einheiten, die miteinander verbunden sind. Um den Reaktionsmechanismus besser zu verdeutlichen, werden im folgenden das Ligninmolekül und das Diphenylmethan-diisocyanatmolekül abgekürzt und die funktionellen Gruppen farbig markiert. Lignin und Diphenylmethan-diisocyanat reagieren im Verlauf einer Polyaddition zu einem Polyurethan. Das tertiäre Amin fungiert als Aktivator. Es deprotoniert den Alkohol, da es eine stärkere Base ist, als die Isocyanatgruppe. Ich habe mich im folgendem für eine didaktisch reduzierten Reaktionsmechanismus entschieden, der Schülern geringere Verständnisprobleme bereiten sollte. Das Endprodukt der Mechanismen ist dasselbe. Im ersten Schritt wird der Alkohol durch die Isocyanatgruppe deprotoniert. - 15 - 2. Darstellung von Kunststoffen Dadurch entsteht eine positive Ladung am Kohlenstoff der Isocyanatgruppe und ein Alkoholat-Ion. Das Alkoholat-Ion greift nun nucleophil am positiv geladenem Kohlenstoffatom an. Es bildet sich eine KohlenstoffSauerstoff-Bindung aus. Das Stickstoffatom greift nun das Proton der Hydroxy-Gruppe ab. Es kommt zur Ausbildung einer Kohlenstoff-Sauerstoff-Doppelbindung. Dies ist auch die Triebkraft dieser Reaktion. Da das Ligninmolekül und das Diphenylmethan-diisocyanatmolekül mehrere funktionelle Gruppen besitzen, können an diesen noch weitere Additionsreaktionen stattfinden, bis man zum Schluss ein dreidimensionales Gerüst eines Polyurethans erhält. - 16 - 2. Darstellung von Kunststoffen In einer Nebenreaktion reagiert das Diisocyanat mit dem am Lignin gebundenen Wasser. Dabei wird Kohlenstoffdioxid freigesetzt, das gasförmig aus dem System entweicht und den Schaumstoff aufbläht. 2.3 V5: Herstellung von Nylon (Polykondensation) Chemikalien: 4 g 1,6-Dimethylaminohexan 10 mL Sebacinsäuredichlorid 100 mL Petrolether 40-60 5 g Natriumcarbonat Phenolphthalein w= 0,01 in Ethanol W= 0,96 Geräte: 2 200-mL-Bechergläser 100-mL-Becherglas Reagenzglas Tropfpipette Wasserbad (60 °C) 20-mL-Einwegspritze mit Kanüle Glasstäbe Pinzette - 17 - 2. Darstellung von Kunststoffen Durchführung: Das 1,6-Diaminohexan wird in das Reagenzglas gegeben, im Wasserbad geschmolzen und anschließend in ein 200-ml-Becherglas gefüllt. Dazu gibt man 100 mL einer Lösung aus 5 g Natriumcarbonat in 100 mL entionisiertem Wasser. Zum Einfärben gibt man noch einige Tropfen Phenolphthalein-Lösung hinzu. In dem zweiten 200-ml-Becherglas wird eine Lösung aus 10 mL Sebacinsäuredichlorid und 100 ml Petrolether angesetzt. In das 100-mL-Becherglas werden nun 20 mL der Diaminohexan-Lösung gegeben und mit Hilfe der Einwegspritze mit 20 mL Sebacinsäuredichlorid-Lösung überschichtet. Ergebnis: An der Phasengrenze bildet sich nach kurzer Zeit ein weißes Häutchen, das mit der Pinzette herausgezogen wird. Es entsteht dadurch ein Faden, der um einen Glasstab aufgewickelt werden kann. Dieser Faden ist allerdings nicht reißfest und wird nach dem Trocknen porös. Entsorgung: Die beiden Lösungen werden miteinander vermischt. Der entstandene Feststoff wird getrocknet und in den Feststoffabfällen entsorgt. Theoretischer Hintergrund: 1,6-Diaminohexan und Sebacinsäuredichlorid reagieren unter Abspaltung von Salzsäure zu Polyamid (6.10), auch Nylon genannt. Die Reaktion ähnelt einer Esterbildung. Im ersten Schritt greift das Stickstoffatom des Diaminohexans mit seinem freien Elektronenpaar das partiell positiv geladene Kohlenstoffatom der Säurechlorid-Gruppe an. - 18 - 2. Darstellung von Kunststoffen Es entsteht dadurch eine positive Ladung am Stickstoffatom und eine negative Ladung am Sauerstoffatom. Die negative Ladung wird ausgeglichen, indem ein freies Elektronenpaar des Sauerstoffatoms eine weitere Kohlenstoff-Sauerstoff-Bindung ausbildet und das gebundene Chloratom als Chlorid-Ion eliminiert wird. Das freiwerdende Chlorid-Ion greift ein Proton der Amino-Gruppe ab. Salzsäure geht in Lösung und die positive Ladung am Stickstoff ist ausgeglichen. Da in diesem Versuch mehrfunktionale Moleküle eingesetzt wurden, finden weitere Kondensationsreaktionen statt und man erhält ein Polyamid. In einer Nebenreaktion wird die Salzsäure durch die alkalische Natriumcarbonat-lösung neutralisiert. Das dabei entsehende Wasser leitet die Rückreaktion der Kondensationsreaktion ein. - 19 - 3. Verarbeitung von Kunststoffen 3. Verarbeitung von Kunststoffen Klassifizierung von Kunststoffen Um Kunststoffe verarbeiten zu können, muss man sich erst mit ihren Eigenschaften vertraut machen. Einige dieser Eigenschaften lassen sich direkt vom strukturellem Aufbau der Polymere ableiten. Auf diese Weise unterteilt man Kunststoffe in drei Gruppen. Thermoplaste (thermos = warm; plasso = bilden) bestehen aus unverknüpften, linearen oder wenig verzweigten Polymerketten. Führt man diesem System Energie in Form von Wärme zu, so können sich die Molekülketten gegeneinander frei bewegen. Thermoplaste werden in der Wärme zähflüssig und lassen sich formen. Beim Erkalten behalten sie die ihnen gegebene Form. Elastomere sind räumlich weitmaschig vernetzte Makromoleküle. Übt man Zug oder Druck auf ein solches Molekül aus, so kann es sich elastisch strecken oder zusammendrücken lassen. Beim Nachlassen des äußeren Zwanges geht das Molekül wieder in seine ursprüngliche Lage über. Duroplaste (durus = hart) bestehen aus einem stark vernetzten dreidimensionalen Raumgitter. Bei Erwärmung können sich die einzelnen Molekülbestandteile kaum gegeneinander bewegen. Der Duroplast verändert seinen Zustand erst, wenn die zugeführte Energie der - 20 - 3. Verarbeitung von Kunststoffen Bindungsenergie im Molekül entspricht. Sobald dies erreicht ist, zersetzt sich der Duroplast. Der Unterschied im thermischen Verhalten von Duro- und Thermoplasten wird durch Demonstration 1 verdeutlicht. 3.1 D1: Unterschied Thermoplast und Duroplast Chemikalien: Thermoplast (z.B. Joghurtbecher) Duroplast (z.B. Steckdosengehäuse) Geräte: Tiegelzange Heißluftfön Durchführung: Der Heißluftfön wird zuerst auf eine niedrige Heizstufe eingestellt. Der Thermoplast wird mit Hilfe der Tiegelzange in die Heißluft gehalten und dabei etwas gedreht. Nach kurzer Zeit beginnt sich der Thermoplast zu verformen und wird weich. Danach wird der Duroplast in die Heißluft gehalten. Sollte nach etwa einer Minute noch keine Veränderung zu sehen sein, so stellt man die Heizstufe etwas höher ein. Der Duroplast beginnt sich schwarz zu färben und es bilden sich Bläschen an den Kanten. Der Kunststoff zersetzt sich. Entsorgung: Thermo- und Duroplast werden nach dem Abkühlen in die Feststoffabfälle gegeben. - 21 - 3. Verarbeitung von Kunststoffen Die Wahl des Materials hängt auch vom Verwendungszweck des Kunststoffgegenstandes ab. Gehäuse für elektrische Geräte oder Steckdosen müssen aus Duroplasten hergestellt werden, da sich dieser bei Überhitzung nicht verformt und auf diese Weise nicht zu einem Kurzschluss führt. Verarbeitungsverfahren Kunststoffe sind Gegenstände des Alltags. Um sie nutzen zu können, muss man sie in ihre jeweilige Gebrauchsform bringen. Thermoplaste lassen sich leichter verarbeiten, da - wie der Name schon sagt – sie warmbildend sind. Duroplaste müssen vor dem Aushärten geformt werden. Danach sind sie nur noch mechanisch bearbeitbar. Ein Verarbeitungsverfahren für Kunststoffe ist das Extrudieren (extrudere = heraustrieben). Es wird zur Herstellung von Halbzeugen, wie z.B. Folien, Tafeln und Rohren genutzt. Durch eine Öffnung wird das Granulat oder Pulver eines Thermoplasten eingefüllt. Mit Hilfe einer beheizten Schnecke wird es voran getrieben, plastifiziert und homogenisiert. Vor dem Schneckenzylinder ist ein Werkzeug gesetzt. Dieses gibt der plastisch austretenden Masse die gewünschte Form. In diesem Beispiel wurde ein Rohr hergestellt. Am Ende der Maschine wird das entstandene Rohr gekühlt. - 22 - 3. Verarbeitung von Kunststoffen Ähnlich dem Extrudieren funktionieren das Spritzgießen und das Extrusionsblasen. Beim Spritzgießen wird an das Ende des Schneckenzylinders ein geschlossenes, formgebendes Werkzeug mit Kühlung gesetzt. Eine abgemessene Menge des plastifizierten Materials wird eingespritzt und gekühlt. Auf diese Weise können auch komplizierte Formteile von hoher Qualität und Maßgenauigkeit hergestellt werden, z.B. Getränkekisten, Maschinengehäuse, Legosteine und Tortenspritzen. Das Extrusionsblasen wird zur Herstellung von Hohlkörpern (Flaschen, Bälle, Gießkannen ...) verwendet. An der Extrudiermaschine wird die Kühlung entfernt und zunächst ein Schlauch produziert. Dieser wird noch warm in eine weitere Maschine geleitet. Das Ende des Schlauches wird zusammen gedrückt. Der Schlauch wird in die Mitte eines formgebenden Werkzeuges gehalten, aufgeblasen und abgekühlt. Durch das Aufblasen wird der Schlauch in die Form gepresst und behält diese nach dem Abkühlen. Zur Herstellung von Folien wird oft das Kalandrieren (calandrer= rollen, mangeln) verwendet. Dazu wird die plastische Kunststoffmasse über beheizte Walzen geleitet. Dabei wird die Masse immer mehr verdichtet und kühlt langsam ab. Die Dicke der entstehenden Folie wird durch den Walzenabstand vorgegeben. Die so hergestellten Folien können noch weiter verarbeitet werden, z.B. durch das Vakuumverformen. - 23 - 3. Verarbeitung von Kunststoffen Das Vakuumverformen oder auch Tiefziehverfahren wird immer dann benutzt, wenn nur geringe Stückzahlen eines Gegenstandes produziert werden sollen. Dies sind vor allem Werbemittel, die durch das Verfahren individuell auf den Kunden zugeschnitten werden. Zuerst wird ein Modell aus Ton oder Modelliermasse, des zu produzierenden Gegenstandes, angefertigt. Dann wird mit Hilfe von Luft undurchlässigem Gießharz ein Abdruck hergestellt, das sogenannte Negativ. Nun wird eine KunststoffFolie erwärmt, bis sie sich plastisch formen lässt. Die Folie wird auf das Negativ gelegt. Mit Hilfe einer Pumpe wird ein Vakuum zwischen Folie und Negativ erzeugt und die Folie in die Negativform gezogen. Nach dem Abkühlen behält der Kunststoff seine neue Form. Dieses Verfahren wird durch Demonstration 2 verdeutlicht. 3.2 D2: Vakuumverformen Chemikalien: PVC-Folie (min. 2 mm dick) Schlifffett Geräte: Halterung für Folie (zwei verschraubbare Holzringe) Tiegelzange Heißluftfön 1-L-Saugflasche Membranpumpe Schläuche - 24 - 4. Recycling von Kunststoffen Durchführung: Die Folie wird in der Halterung befestigt und die Öffnung der Saugflasche gefettet. An die Saugflasche wird mit Hilfe der Pumpe ein Vakuum angelegt. Die Halterung wird mit der Tiegelzange gehalten und mit der Heißluft erwärmt. (Vorsicht: Fön nicht zu heiß und das Gebläse nicht zu stark einstellen.) Sobald die Folie sich zu wellen beginnt, hat sie die richtige Temperatur erreicht und wird auf die Öffnung der Saugflasche gedrückt. Sollte sich die Folie zu schnell abkühlen, kann man mit dem Fön weiter erwärmen. Die Folie formt sich zu einer Halbkugel. Man stoppt die Wärmezufuhr und schaltet nach kurzer Zeit die Pumpe aus. Die Saugflasche wird belüftet, indem man den Schlauch abzieht. Auf diese Weise lässt sich die Halbkugel leicht entnehmen. Entsorgung: PVC-Halbkugel in die Feststoffabfälle geben oder für Dekorationszwecke weiter verwenden. 4. Recycling von Kunststoffen Man unterscheidet zwei Arten zur Wiederverwertung von Kunststoffen: das Materialrecycling und die Thermische Verwertung. Bei der Thermischen Verwertung wird der Kunststoffabfall verbrannt und mit der entstehenden Wärme Strom und Dampf erzeugt. Dabei ist zu beachten, dass der Heizwert von vielen Kunststoffen höher ist, als die Heizwerte von Erdöl oder Erdgas, und dass dadurch mehr Energie bei der Verbrennung gewonnen wird. Das Materialrecycling lässt sich noch in das stoffliche und rohstoffliche Recycling unterteilen. Beim Rohstoff-Recycling werden die Makromole- 25 - 4. Recycling von Kunststoffen küle wieder in ihre Grundbausteine, den Monomeren, zerlegt. Aus den Monomeren können durch chemische Reaktionen wieder neue Polymere/ Kunststoffe entstehen. Beim stofflichen Recycling bleiben die Makromoleküle unverändert. Man versucht physikalisch die verschiedenen Kunststoffarten von einander zu trennen. Gelingt eine vollständige Auftrennung, so werden aus den Kunststoffen Regranulate hergestellt. Diese Regranulate können wieder zur Herstellung neuer Gebrauchsgegenstände verwendet werden. Ist keine vollständige Auftrennung möglich, so entstehen aus den Gemischen Fertigprodukte, wie z.B. Pflastersteine oder Bänke für Autobahn-Rastplätze. Materialrecycling Stoffliches Recycling RohstoffRecycling Makromolekül unverändert Regranulate Thermische Verwertung Makromoleküle werden verbrannt Makromoleküle zerlegt FertigProdukte Monomere Dampf, Strom Eine Möglichkeit zum stofflichen Recycling ist die Dichtetrennung von Kunststoffen. Das Kunststoffgemisch wird dazu in verschiedene Lösungen mit aufsteigenden Dichten gegeben. Besitzt ein Kunststoff eine niedrigere Dichte als die Lösung, steigt er auf und kann abgeschöpft werden. Dieses Verfahren wird in Demonstration 3 veranschaulicht. - 26 - 4. Recycling von Kunststoffen 4.1 D3: Dichtetrennung von Kunststoffen Chemikalien: gesättigte NaCl-Lösung entionisiertes Wasser PVC-Folie, PP-Becher, PS-Becher (unterschiedliche Farben) Geräte: Schere 250-mL-Messzylinder Glasstab 2 Trichter oder Siebe Durchführung: Die Kunststoffe werden in kleine Stücke geschnitten und gemischt. Etwa eine Teelöffel große Menge wird in den Messzylinder gegeben. Nun wird der Zylinder mit Wasser gefüllt und das Gemisch mit dem Glasstab gerührt. Nach kurzer Zeit haben sich die Stücke des PP-Bechers oben abgesetzt. Die restlichen Kunststoffstücke bleiben am Boden zurück. Das Wasser wird durch einen Trichter abgeschüttet, so dass die PPStücke sich nachher im Trichter befinden und die restlichen Stücke im Messzylinder. Dann füllt man die gesättigte NaCl-Lösung in den Trichter und rührt kurz um. Die PS-Stücke steigen nun nach oben und die PVCStücke setzen sich am Boden des Zylinders ab. Durch nochmaliges Abgießen mit einem Trichter wird das Gemisch getrennt. Ergebnis: Das Kunststoffgemisch wird fast vollständig aufgetrennt, welches man den verschiedenen Farben der Kunststoffstücke erkennen kann. Durch - 27 - 4. Recycling von Kunststoffen aneinander haften der einzelnen Stücke, können aber auch zum Beispiel PS-Stücke in die abgetrennte Phase der PP-Stücke gelangen. Entsorgung: Die gesättigte NaCl-Lösung kann in der Kanalisation entsorgt werden. Die getrockneten Kunststoffstücke werden in die Feststoffabfälle gegeben. Theoretischer Hintergrund: Wasser besitzt eine Dichte von ca. 1 g/mL. Die Dichte von der gesättigten NaCl-Lösung liegt bei ungefähr 1,2 g/mL. In der untenstehenden Tabelle sind die verwendeten Kunststoffe farbig markiert. PP besitzt eine Dichte von 0,9 g/mL und ist leichter als Wasser. PS hat eine höhere Dichte als Wasser, aber eine niedrigere Dichte als die gesättigte NaClLösung. PS kann dadurch im zweiten Schritt abgetrennt werden. PVC hat die höchste Dichte von den verwendeten Kunststoffen und bleibt im Messzylinder zurück. Kunststoff / g/cm3 Polyethylen 0,90 – 0,95 Polypropylen 0,90 Polystyrol 1,05 Polyamid 1,05 – 1,15 Plexiglas 1,20 PVC 1,35 Wie man aber an der Tabelle auch erkennen kann, besitzen einige Kunststoffe ähnlich große Dichten. Eine Trennung von Polyethylen und Polypropylen ist mit diesem Verfahren nicht möglich. Auf diese Weise kann man meist nur Fertigprodukte herstellen. - 28 - 5. Schulische Relevanz 5. Schulische Relevanz Kunststoffe gehören zu den Auswahlthemen in der Jahrgangsstufe 13.2. Der Lehrplan fordert, dass innerhalb dieses Themas die Klassifizierung von Kunststoffen, die verschiedenen Reaktionstypen (radikalische Polymerisation, Polyaddition, Polykondensation ...) und großtechnische Herstellungsverfahren durchgenommen werden. Bei allen Versuchen und Demonstrationen in diesem Vortrag wurde darauf geachtet, dass diese auch von Schülern durchgeführt werden können. Bei der Darstellung von Polystyrol muss auf jeden Fall unter dem Abzug gearbeitet werden. Da die Schulen meist nicht genügend Abzüge zur Verfügung haben, kann dieser Versuch nur als Vorführexperiment genutzt werden. Das Thema Kunststoffe hat einen großen Alltagsbezug für die Schüler. Kunststoffe sind heute allgegenwärtig. Es gibt kaum Produkte, die keinen Kunststoffanteil haben. Schüler sollten deshalb das Thema Kunststoffe umfassend von der Entstehung, über die Verarbeitung bis hin zur Entsorgung betrachten können. Auch Exkursionen zu Produktionsfirmen und Entsorgungsunternehmen sind möglich. Das Thema eignet sich auch für einen fächerübergreifenden Unterricht mit dem Fach Gemeinschaftskunde (Politik und Wirtschaft). Dabei kann der wirtschaftliche Nutzen, den der Gebrauch von Kunststoffen erzeugt, genauer betrachtet werden. - 29 - 6. Literaturhinweise 6. Literaturhinweise Arbeitsgemeinschaft Deutsche Kunststoff-Industrie (AKI), Kunststoffe Werkstoffe unserer Zeit, 5. Auflage, Frankfurt am Main 1993 Prof. Dr. W. Glöckner, R. Franik, Dr. G. Latzel, Dr. R. G. Weißenhorn, Praxis der Naturwissenschaften Chemie, Aulis Verlag Deubner & Co, Heft 4/49, Köln 2000 Prof. Dr. W. Glöckner, R. Franik, Dr. G. Latzel, Dr. R. G. Weißenhorn, Praxis der Naturwissenschaften Chemie, Aulis Verlag Deubner & Co, Heft 6/37, Köln 1988 E. Rickelt, Schülerworkshop zum Thema Kunststoffe, Marburg Asselborn, Jäckel, Risch, Chemie Heute, Schrödel Verlag GmbH, Hannover 1998 kern-gmbh.de/kunststoffe/service/glossar nobelprize.org/chemistry wikipedia.de abs-kunststoff.com/tiefzieh.html - 30 - 7. Liste verwendeter Chemikalien 7. Liste verwendeter Chemikalien Versuch 1: Baumwolle Salpetersäure w= 0,65, C ätzend, R 8-35, S 23-26-36/37/39-45 Schwefelsäure w= 0,95-0,97, C ätzend, R 35, S 26-30-45 Versuch 2: Baumwolle CuSO4· 5 H2O, Xn gesundheitsschädlich, N umweltschädlich, R 2236/38-50/53, S 22-60-61 Ammoniaklösung w= 0,25, C ätzend, N umweltschädlich, R 34-50, S 2636/37/39-45-61 Natronlauge w= 0,32, C ätzend, R 35, S 26-36/37/39-45 Schwefelsäure c= 2 mol/L, Xi reizend, R 36/38, S 26 Versuch 3: Styrol, Xn gesundheitsschädlich, R 10-20-36/38, S 23 Dibenzoylperoxid, E explosiv, Xi reizend, R 2-36-43, S 3/7-14-36/37/39 Versuch 4: Lignin Diphenylmethan-diisocyanat, Xn gesundheitsschädlich, R 20-36/37/3842/43, S 23-36/37-45 1,4-Diazabicyclo[2.2.2]octan, Xn gesundheitsschädlich, R 22-36/38, S 22–26 - 31 - 7. Liste verwendeter Chemikalien Versuch 5: 1,6-Dimethylaminohexan, C ätzend, R 21/22-34-37, S 22-26-36/37/39-45 Sebacinsäuredichlorid Petrolether 40-60, F leichtentzündlich, Xn gesundheitsschädlich, R 1152/53-65, S 9-16-23-24-33-66 Natriumcarbonat, Xi reizend, R 36, S 22-26 Phenolphthalein w=0,01 in Ethanol w=0,96, F leichtentzündlich, R 11, S 7-16 Demonstration 1: Thermoplast Duroplast Demonstration 2: PVC-Folie Demonstration 3: PVC-Folie PP-Becher PS-Becher Gesättigt NaCl-Lösung - 32 -