Eltex INNOCURE

Werbung

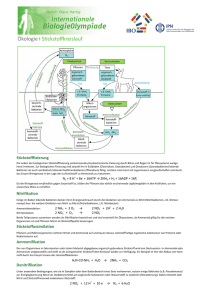

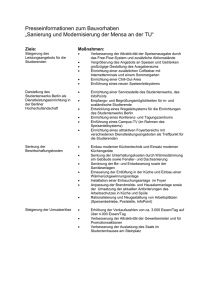

Drupa-Informationsseminar 19. April 2004 in Weil am Rhein Eltex INNOCURE Inert-UV-Systeme mit EFD-Technologie Folie 1,2 Informationen zu den Anwendungen aus der Praxis Referent: Franz Knopf Allgemeine Informationen Folie 3 Die Härtung lösemittelfreier 100 % - Polymersysteme wie Druckfarben und Überzugslacke mit energiereicher Strahlung gibt es - industriell angewandt - bereits mehr als ein halbes Jahrhundert. Sieht man von der seit etwa 20 Jahren praktizierten UV-Härtung von Silikonacrylaten unter sauerstoffreduzierten Bedingungen ab, ist schon verwunderlich, dass erst vor etwa 5 Jahren kampagnenartig die generelle Inertisierung von UV-Polymerisationsanlagen für radikalisch härtende Lacke und Druckfarben propagiert wurde. Es handelt sich also um eine noch junge Technologie. Daher lassen sich bis heute UV-Prozesse für radikalisch härtende Polymersysteme systematisch in 2 Gruppen einteilen: Gruppe 1: Die UV-Härtung erfolgt unter normaler Atmosphäre, d.h. unter Anwesenheit von ca. 20 % Luftsauerstoff und ca. 80 % Stickstoff sowie einem Übermaß an Fotoinitiatoren. Gruppe 2: Die UV-Härtung erfolgt unter interten bzw. sauerstoffreduzierten Bedingungen. Abhängig vom Prozess und den eingesetzten Farb-/Lackformulierungen bedeutet dies einen erforderlichen Restsauerstoffgehalt von 0,005 % - 3,0 %, dies entspricht 50 ppm - 30.000 ppm. Gruppe 1 mit ca. 95 % Marktanteil muss immer noch vom wirtschaftlichen Nutzen und von den seit Jahren bekannten Vorteilen inerter UV-Prozesse überzeugt werden. INNOCURE soll dabei eine wichtige Rolle spielen. Folie 4 Gruppe 2 mit ca. 5 % Marktanteil setzt bereits Inertgas ein, weil der Prozess dies zwingend erfordert. Insoweit muss diese Gruppe nur noch davon überzeugt werden, dass sich die Investition in INNOCURE alleine über die Stickstoffeinsparung kurzfristig amortisiert. Daraus ergibt sich, dass sich Eltex vor allem um die Gruppe 1 bemühen muss; dies macht allerdings nur Sinn mit überzeugenden Argumenten. Folie 5 Seite 2/12 Die besten Argumente sind mit den beiden wichtigsten Fragestellungen verknüpft: Warum inertisieren? Wie rentabel ist eine Inertisierung? Folie 6 In Übereinstimmung mit den bereits von Eltex veröffentlichten Publikationen gab Dr. Schubert vom IOM Leipzig auf dem Symposium "Haftetiketten" im Februar 2004 in München dazu folgende Antworten: Nutzen Warum Inertisieren ? Verbesserte Oberflächenqualität Glanz, Härte, Verschleißfestigkeit, Chemikalienbeständigkeit ... Einsparung an Fotoinitiatoren - von 8 – 15 % auf < 2 % Reduzierung der Farb-/Lackkosten Geruchsreduzierung Reduzierung der Globalmigration Minderung der Vergilbungsneigung C O OH CH3 Folie 7 • Kosten für das Aufstellen eines Flüssigstickstofftankes mit Verdampfer • Tankmiete CH3 PI Zusätzlicher Aufwand > N2 Erhöhung der Produktivität Erhöhung der Bahngeschwindigkeit > 50 % oder • Stickstoffkosten • Kosten für Inertisierungszubehör (INNOCURE) Senkung der Energiekosten Energieeinsparung bis zu 40 % bei reduzierter thermischer Belastung Quelle: IOM Leipzig Die Qualität von UV-Produkten betreffend gibt es keinen objektiven Grund gegen die Einführung inertisierter UV-Systeme. Bleibt also nur die Frage nach der Wirtschaftlichkeit. Diese soll anhand der folgenden Beispielrechnung näher untersucht werden. Gegenübergestellt sind der Aufwand für die Inertisierung und die Einsparung über die Reduzierung der Lack-/Farbkosten; im Beispiel geht das IOM von einer Lackkostenreduzierung von nur 10 % aus. Verfolgt man das Rechenbeispiel des IOM zu Ende wird deutlich, dass die Kosten für die Inertisierung nur 8 % der Einsparung beim Lack ausmachen, die restlichen 92 % der Einsparung sind Gewinn für den Anwender. Als weiteres Beispiel wurde auf gleicher Berechnungsgrundlage die mit INNOCURE unterstützte Inline-Lackierung im Tiefdruck bei Fa. Burda berechnet. Wegen des geringeren Lackauftrags von nur 4 g/m² anstelle von 10 g/m² ist der Kostenvorteil mit Inert zwar etwas geringer, aber für Burda immer noch deutlich auf der Habenseite. Folie 8 Folie 9 Seite 3/12 Wie rentabel ist eine Inertisierung ? Demonstrationsrechnung: IOT-Standard-Inertisierung für BB = 500 mm; wB = 200 m/min 6000 m²/h Clear-Topcoat 10 g/m² Einsparung und Gewinn Aufwendung für Inertisierung Preis pro m² für bessere Qualität ? 1D 25 N2-Bedarf [m³/h] Lackpreissenkung durch PI-Einsparung 1D 8D C O Einsparung [Ct/m²] 1,2 N2-Kosten [€/h] CH3 PI Lack: 10,0 €/kg ; PI: 25 €/kg PI-Reduzierung 10 % 2 % Lack: 11,5 €/kg 10,3 €/kg 60 kg/h: 690,- € 618,- € 0,18 €/Nm³g 0,104 €/Nm³g OH CH3 9,6 4,50 20,8 Tankmiete [€/h] > 250 €/m 600 €/m N2 0,75 2,46 Befüllung [€/h] 1x pro Monat 50,00 € 2x pro Monat 100,00 € Energieeinsparung durch Reduzierung der Lampenleistung 0,19 0,38 Tankinstallation [€/h] von 200 auf 120 W/cm 12 kW 7,2 kW bei 10 Ct/kWh Einsparung [Ct/m²] aber geringere Wärmebelastung ! 8D 200 Abschreibung 10 a 0,008 0,06 0,31 0,35 0,94 5,00 Inertisierungtechnik [€/h] Abschreibung 5 a Quelle: IOM Leipzig 1D = 1 Druckwerk 6,69 28,99 Kosten [Ct/m²] 0,11 Wie rentabel ist eine Inertisierung ? Einsparung und Gewinn Aufwendung für Inertisierung Lackpreissenkung durch Fi-Einsparung 1D 8D Einsparung [Ct/m²] 1,2 9,6 Einsatz von EFD-Technologie N2-Bedarf [m³/h] 1D 25 Kosten [Ct/m²] 0,11 N2-Bedarf [m³/h] 1D 15 Kosten [Ct/m²] 0,09 8D 200 (100 %) 0,48 8D 120 (- 40 %) 0,37 Einsparung für diesen Lackauftrag,1DW, 10 g/m²: 1,2 Ct/m² > 0,09 Ct/m² (- 92 %) Einsparung für BURDA Lackauftrag, 1DW, 4 g/m²: 0,48 Ct/m² > 0,09 Ct/m² (- 81 %) [ gerechnet für 5 Tage Zweischichtbetrieb von 12 h/d 264 h/m 3200 h/a ] Quelle: IOM Leipzig 0,48 Seite 4/12 Zu diesen Beispielrechnungen müssen unsere Kunden noch folgendes wissen: Folie 10 Das tatsächliche Kosten-/Nutzen-Verhältnis ist anhand konkreter Produktionsdaten für jede Anwendung individuell zu berechnen. Die mögliche Steigerung der Produktionsgeschwindigkeit von >50 % wurde beispielsweise in dieser Kalkulation nicht berücksichtigt; sie ist aber dann ein bedeutender Wirtschaftlichkeitsfaktor, wenn die in Frage kommende Maschine mit INNOCURE prinzipiell schneller produzieren könnte. Mit diesen Berechnungen bildet sich auch die Wirtschaftlichkeit inerter Systeme auf jeden Fall ab. Lediglich die Höhe des Kostenvorteils ist von Fall zu Fall verschieden. Standardisierte Prüfverfahren machen die Qualitätssteigerung messbar Messung der Mikrohärte (Martenshärte) an Lack-/Farboberflächen Die Grafik zeigt insbesondere die Abnahme der Härte an der Oberfläche bzw. oberflächennaher Schichten in Abhängigkeit des Restsauerstoffgehalts. Scheuerfestigkeit - Härte oberflächennaher Schichten Mit speziellen Prüfgeräten z.B. der Fa. Prüfbau, System Dr. Dürner, wird die Scheuerfestigkeit von UV-Produkten gemessen. Talkumtest - Oberflächenhärtung Nicht harte, klebrige Oberflächen nehmen nach dem Bepudern mit Talkum den Puder an, die Oberfläche wird dadurch weiß eingefärbt. Verblockungstest Die Produkte werden einer Flächenpressung von bis zu 15 N/cm² ausgesetzt und dürfen dabei nicht verblocken (verkleben). Glanzmessung Mit klassischen Glanzmessgeräten ist bei ausreichender Glätte des Substrats und/oder hinreichender Schichtdicke des Lack/Farbauftrags die Verbesserung des Glanzes von Produkten, die unter Inert-Bedingungen hergestellt werden, objektiv messbar. Chemikalienbeständigkeit Bestimmte Produkte, wie z.B. Labels für alkoholhaltige Flüssigkeitsverpackungen oder Batterieaufkleber werden mit speziellen chemikalienbeständigen UV-Lacken/Farben bedruckt. Das Härtungsergebnis wird z.B. über einen sog. Azetontest geprüft. Geruchs- und Geschmackstest - Sensorik Selbst dafür hat die Industrie teilweise standardisierte Verfahren eingeführt, die vor allem für Lebensmittelverpackungen von Bedeutung sind. Folie 11 Eltex INNOCURE Anwendungen, Testergebnisse Farbe, Lack, Coating Auftragsmenge, ca. Fotoinitiator-Menge (getestetes Minimum) Substrat Bahngeschwindigkeit (getestetes Maximum) Bahnbreite (getestetes Maximum) Stickstoffmenge (getestetes Minimum) Stickstoffreduktion ** UV-Lampenleistung**** (getestetes Minimum) Druckmaschine Partner * ** *** **** Stand: April 2004 Flexodruck Tiefdruck Bogenoffset Rollenoffset 1 Rollenoffset 2 Coating UV-Farbe schwarz, weiß UV-Lack UV-Farbe schwarz UV-Farbe schwarz UV-Farbe, UV-Hybrid-Farbe C, M, Y, K UV-Silikonacrylat 2,5 g/m² 4 g/m² 1,2 g/m² 1,2 g/m² 4 x 1,2 g/m² nass in nass 2 g/m² 0,9 % 2% 1,5 % 2% 5%* 2% HWC-Papier und diverse Folien HWC-Papier AZT-, SC-, LWCPapier ungestrichenes Formularpapier 200 m/min 420 m/min 150 m/min 400 m/min 550 m/min 200 m/min 600 mm 600 mm 700 mm 210 mm 600 mm 600 mm 15 m³/h 35 m³/h 15 m³/h 10 m³/h 35 m³/h 30 m³/h 80 % keine Referenz*** 50 % keine Referenz*** keine Referenz*** 70 % 120 W/cm 240 W/cm 30 W/cm 200 W/cm 240 W/cm 180 W/cm Windmöller & Hölscher Cerutti 25/RS Heidelberger CD74 Speedmaster MAN Roland Laborman 4-Farben Rollenoffset Soerensen Burda, Eltosch, Flint-Schmidt, Arets, Siegwerk SID, Eltosch, Arets, Huber (HSC) Huber (HSC), Eltosch, Stora, UPM HWC-, matt LWC-, HWC- Papier gestrichenes Papier und Folie Geplant sind Testreihen mit weiter reduzierten Fi-Mengen Bezogen auf Tests mit konventioneller Inert-Kammer Für diese Tests stand keine konventionelle Inert-Kammer zur Verfügung Alle Tests wurden mit einer UV-Lampe durchgeführt MAN Roland, IST, Eltosch, Arets, Amra Eltosch, Flint-Schmidt, Sicpa, Goldschmidt Arets, Epple, UPM AMRA Druckfarbenfabrik A. Müller AG Arets Graphics Burda Druck GmbH Eltosch, Adphos Epple Druckfarben AG Flint-Schmidt Gruppe Goldschmidt AG, Degussa Hostmann Steinberg; Huber Gruppe IST Metz GmbH MAN Roland Augsburg Sicpa Druckfarben GmbH SID Sächsisches Institut für die Druckindustrie GmbH Siegwerk Druckfarben Stora Enso UPM Kymmene Seite 6/12 Anwendungen und Testergebnisse mit INNOCURE aus 16 Testreihen Folie 12 Eltex testete INNOCURE für verschiedene Druckverfahren in Zusammenarbeit mit führenden Druckmaschinenherstellern, Farbenherstellern und Druckhäusern. Der aktuelle Stand der Praxiserfahrungen und die Testergebnisse sind tabellarisch zusammengefasst. Erkennbar ist, dass INNOCURE alle bekannten Druckverfahren unterstützt. Dies ist insofern plausibel als der für den Prozess störende Luftsauerstoff an der Oberfläche des bedruckten Substrats in allen Fällen bestmöglich entfernt werden muss. Die Daten dieser Tabelle sind insoweit vorläufig, als bei den bevorstehenden Praxiseinsätzen weitere Optimierungen zu erwarten sind. Folie 13 Flexodruck 1. Praxistest, 4 Testreihen, 12/2002 bis 05/2003 Folie 14 Die ersten Testreihen erfolgten an einer W+H Flexodruckmaschine. Gedruckt wurden gleichzeitig die Farben Schwarz und Weiß verschiedener Rezepturen, Auftragsmenge ca. 2,5 g/m², Vollflächen. Schwarz und Weiß bedeuten für die UV-Härtung schwierigste Voraussetzungen, weil sowohl Schwarz- als auch Weißpigmente die UV-Strahlung stark absorbieren. Mit anderen Worten: Ist ein UV-System in der Lage, unter definierten Betriebsbedingungen schwarze und weiße Farbe zu härten, stellen Skalenfarben oder Lacke kein Problem dar. Unter den in der Tabelle genannten Testbedingungen wurde festgestellt, dass nach Abschalten des E-Feldes unter sonst konstanten Bedingungen beide Farben von einem hochglänzenden, harten Zustand in einen matten und nicht harten Zustand wechselten. Dieser Effekt stellte sich ein bei nur 0,9 % Anteil an Fotoinitiatoren und nur 15 m³/h Stickstoff. Der Einsatz von INNOCURE ist nur für Flexodruckmaschinen mit Einzeldruckwerken möglich. Aktuelle Entwicklungen des Farbenherstellers Sun Chemical zielen auf die Möglichkeit, auch für Zentralzylinder-Flexomaschinen mehrere radikalisch-härtende UV-Farben nass in nass zu drucken und ohne Zwischentrocknung über eine UV-Einheit zu härten. Wir sind überzeugt, dass INNOCURE auch diese Härtungsaufgabe wirksam unterstützt; siehe auch Anwendung Rollenoffset 2. Das sehr gute Ergebnis war Anlass, weitere Druckverfahren zu untersuchen. Folie 15 Seite 7/12 Tiefdruck, UV-Lackierung 2. Praxistest, 2 Testreihen, 01/2004 bis 03/2004 Folie 16 Die Aufgabenstellung, Umschlagseiten inline UV zu lackieren, kam aus dem Illustrations-Tiefdruck. Dort sollen die zur Zeit im Heatset gedruckten UV-lackierten Umschlagseiten künftig im Tiefdruck produziert und lackiert werden. Die bisher im Tiefdruck auf Toluolbasis lackierten Produkte möchte man zudem mit verbesserter Qualität hinsichtlich Glanz und Scheuerfestigkeit ausstatten. Einzige Voraussetzung ist ein neuntes Druckwerk. Mit den in der Tabelle dargestellten Parametern wurden mehrere Lackformulierungen der genannten Partner getestet. Zwei der untersuchten Lackformulierungen lieferten ein perfektes Ergebnis bezüglich Härte, Glanz, Blocktest und Scheuerfestigkeit bis 20.000 C/h. Eine dieser beiden Formulierungen härtete bis zu der für den Druck von Umschlagseiten typischen Produktionsgeschwindigkeit, dies sind für diesen Maschinentyp 25.000 C/h bzw. 7 m/s, perfekt aus. Für die erste Testreihe stand ein Druckzylinder mit 100 L/cm und verschiedenen Tonstufen zur Verfügung. Die Auswertung der Druckmuster ergab, dass die Schichtdicke des UV-Lackes für den 100 % Vollton noch zu gering war. Für die zweite Testreihe hatte die Gravur 70 L/cm, gestauchte Näpfchen, 100 % Vollton und damit ein ausreichendes Schöpfvolumen. Die daraus resultierende Lackschichtdicke sind 4 µm; dies entspricht der Auftragsmenge von ca. 4 g/m². Prinzipiell ist die Härtung mit INNOCURE für Tiefdrucklack auf alle bekannten UVLack-Auftragsverfahren übertragbar. Die an den Tests beteiligten Fachleute aus der Farbenindustrie bestätigten, dass die inline UV-Lackierung von auf Toluolbasis hergestellten Tiefdruckprodukten bisher nicht bekannt sei und waren von dem Ergebnis unter diesen Produktionsbedingungen bei der realisierten hohen Bahngeschwindigkeit beeindruckt. Klar wurde aber auch, dass die Reaktivität der Lackformulierung - dies ist ein Maß für die Polymerisationsgeschwindigkeit - auf diese hohe Bahngeschwindigkeit abgestimmt sein muss, damit die Aushärtung auf dem Weg zum Falzapparat weitgehend abgeschlossen ist und das Produkt abschmierfrei die Auslage erreicht. Von den 7 getesteten Lackformulierungen haben nur 2 diese Anforderung erfüllt. Daraus ist abzuleiten, welche Gratwanderung die Einführung einer neuen Technologie bedeutet; hätten alle 7 Lackformulierungen nicht funktioniert, wäre das Projekt fehlgeschlagen. Folie 17 Seite 8/12 Bogenoffset 3. Praxistest, 2 Testreihen, 11/2003 bis 02/2004 Folie 18 In Bogenmaschinen ist die Implementierung von INNOCURE aufgrund der Gegebenheiten der Greifersysteme, Bogenführungselementen und der damit verbundenen Aerodynamik nicht so ideal zu realisieren wie bei Rollenmaschinen. Für erste Untersuchungen wurde ein Druckwerk an einer Heidelberger CD74 mit INNOCURE ausgerüstet - mit folgendem Ergebnis: Unter Minimalbedingungen für die Menge an Fotoinitiatoren, Stickstoffeinsatz und Lampenleistung zeigen die Druckmuster ohne aktives E-Feld streifige, teilweise glänzende und matte Oberflächenanteile. Mit E-Feld-Unterstützung ergab sich eine streifenfreie, glänzende Oberfläche. Damit wurde für einen Fotoinitiatorgehalt von 1,5 % unter Beweis gestellt, dass der Gasaustausch an der Bogenoberfläche auch bei dieser relativ offenen Kammersituation mit INNOCURE besser funktioniert und auch im Bogenoffset die Einsparung an Stickstoff möglich ist. Folie 19 Von großer Bedeutung für den Druck auf thermisch empfindlichen Folien ist die mit INNOCURE ebenfalls nachgewiesene Reduzierung der Lampenleistung. Da wir mit INNOCURE alle Substrate systematisch aufladen, ist für den Bogenoffset und auch alle Rollenanwendungen mit Folien eine leistungsfähige Entladung der Produkte Voraussetzung für die Einführung von INNOCURE. Wegen der komplexen Einbausituation in ein Druckwerk wird Eltex das System nicht an Endkunden verkaufen. Der Einbau muss mit dem Maschinenhersteller koordiniert werden und ist daher vorwiegend für neue Maschinen gedacht; der Einbau im Bereich des Endtrockners ist aus maschinenbautechnischen Gründen nicht möglich. Die Zusammenarbeit mit dem SID soll weitergeführt werden, um die in diesem ersten Schritt nachgewiesene Wirkung von INNOCURE für die wichtigsten im Bogenoffset zu verarbeitenden Substrate und Grammaturen zu untersuchen und eine wirksame Entladung für die Bogenauslage zu testen. Rollenoffset 1 4. Praxistest, 3 Testreihen, 11/2003 bis 03/2004 In Zusammenarbeit mit dem Druckmaschinenhersteller und verschiedenen UVFarbenherstellern wurde INNOCURE an einer so genannten Laborman Technikumsmaschine getestet. Die Farbwerke entsprechen der einer Rotoman. Für die Testreihen wurde ein MBS-UV-System, dies ist ein Standard-UV-System der Fa. IST, mit INNOCURE nachgerüstet. Diese Kooperation strebt zunächst an, für den zweifarbigen illustrierten Buchdruck bekannte Rollenoffsetmaschinen mit Doppeldruckwerken für den UV- Druck zu modifizieren. Folie 20 Seite 9/12 Alle bekannten Nachteile des Heatset wie die Bildung von Zug-, Klima- oder Klebewellen sowie das Auswachsen von Seiten sind für UV-Produkte unbekannt; Heatset-Trockner, Kühlwalzen und Silikonapplikator entfallen; leider auch die Wiederbefeuchtung. Den Nachweis der Leistungsfähigkeit von INNOCURE, bezüglich der Härtung der Farbe Schwarz mit minimalem Fotoinitiatorgehalt und hoher Bahngeschwindigkeit, konnten wir bereits während der ersten Testreihe führen. Folie 21 Folie 22 Gegenstand weiterer Untersuchungen war, die Farbformulierungen und Druckwerksparameter zu optimieren. Da für Doppeldruckwerke wie bei der Rotoman noch sehr wenig praktische Erfahrungen mit UV-Farben vorliegen, müssen Parameter wie Farbwerkstemperatur, Spielraum für die Farb/Wasserbalance, Zügigkeit und Viskosität der UV-Farbe, Nebelverhalten und nicht zuletzt das damit verbundene Ausdruckverhalten weiter verbessert werden. Die angestrebte Druckgeschwindigkeit für diese Anwendung ist 500 m/min. Rollenoffset 2 5. Praxistest, 2 Testreihen, 10/2003 bis 12/2003 Folie 23 Diese zweite Anwendung für den Rollenoffset mit Einzeldruckwerken war mit der Aufgabenstellung verbunden, einen 4-farbigen Nass-in-Nass-Druck mit dem System INNOCURE zu härten. Das ehrgeizige Ziel der Druckversuche war, den 4-farbigen Nass-in-Nass-Druck für hohe Produktionsgeschwindigkeit auf allen gängigen Papieren mit nur einem Inert-UVSystem zu härten. Es wurden sog. Hybridfarben und Rein-UV-Farben getestet. Das eindeutig beste Ergebnis wurde mit Rein-UV-Farben erzielt. Die Hybridfarben waren auf LWC-Papier auch bei niedriger Produktionsgeschwindigkeit nicht ausreichend zu härten. Alle mit reiner UV-Farbe bedruckten Papierqualitäten - AZT, SC und LWC - passierten den Falzapparat abschmierfrei bis 30.000 C/h; getestet wurde bis 9,2 m/s Bahngeschwindigkeit, dies entspricht 40.000 C/h. Für diese Endgeschwindigkeit wurde für die Farbe Schwarz geringes Abschmieren festgestellt. Insbesondere auf LWCPapier beeindruckten der mit UV-Farben erreichte Glanzgrad und die Durchhärtung der 4-farbig bedruckten Volltonflächen. Dieses sehr gute Zwischenergebnis war Anlass für die Entscheidung, diese Entwicklung gemeinsam mit den genannten Partnern intensiv voranzutreiben. Bei Eltex laufen die konstruktiven Vorbereitungen für die Ausrüstung einer solchen Maschine mit INNOCURE für die Bahnbreite von 1280 mm. Drucktests mit weiter reduzierter Menge an Fotoinitiatoren sind geplant. Untersucht werden soll auch, ob für die angestrebte hohe Bahngeschwindigkeit ein System mit 2 UV-Lampen höhere Produktionssicherheit bietet. Folie 24 Seite 10/12 Coating, UV-Silikonacrylat 6. Praxistest, 3 Testreihen, 07/2003 bis 09/2003 Beispielsweise beim Formulardruck werden so genannte Release-Flächen für Selbstklebeetiketten mit UV-Silikonacrylaten beschichtet. Auftragsverfahren sind der Flexodruck oder aus 5 Walzen bestehende Glattwalzen-Auftragswerke. Abhängig von der Beschaffenheit der Substratoberfläche liegen die Auftragsmengen in einem Bereich von 0,8 – 4 g/m². UV-Silikonacrylate sind grundsätzlich nur unter sehr guten Inert-Bedingungen UV-härtbar. Um den vom Silikonhersteller geforderten Restsauerstoffgehalt von weniger als 50 ppm innerhalb einer Standard-Inert-Kammer zu erreichen, sind etwa 100 m³/h Stickstoff für eine 600 mm breite Bahn notwendig. Folie 25 Folie 26 In einem Praxistest wurde unter sonst gleichen Bedingungen eine Standard-InertKammer mit dem System INNOCURE verglichen. Wichtigstes Resultat war, dass sehr gute Härtung und die geforderten Releasewerte mit 70 % weniger Stickstoff realisierbar sind. Die Auswertung der Proben hat der Hersteller des Silikonacrylats vorgenommen. Nach Berechnungen des am Praxistest beteiligten Druckhauses amortisiert sich die Umrüstung der vorhandenen Standard-Inert-Kammern innerhalb eines Jahres. Die Testresultate verbunden mit dem Aspekt der Wirtschaftlichkeit führten zur Bestellung einer INNOCURE-Anlage; geplant ist die Umrüstung aller Inert-Kammern. Entwicklungsstand INNOCURE Folie 27 Unsere E-Abteilung ist zur Zeit mit der Entwicklung und Konstruktion des ersten INNOCURE-Systems befasst. Wahlweise sind Ausführungen mit ein oder zwei Lampensystemen möglich. Es können UV-Strahler verschiedener Fabrikate zum Einsatz kommen; Eltex ist an keinen UV-Anlagenhersteller gebunden. Neben der eigenen Entwicklung läuft in Zusammenarbeit mit der Fa. Eltosch die Projektierung der Umrüstung bestehender Inert-Anlagen aus dem Bereich Silikonisierung. Aussagen zur Drupa 2004 Die globale Aussage zur Drupa 2004 für alle vorgestellten Applikationen ist folgende: Mit INNOCURE sind sämtliche bekannten Vorteile inertisierter Prozesse noch zu steigern und mit einer um bis zu 80 % geringeren Stickstoffmenge realisierbar. Was die Wirtschaftlichkeit inertisierter UV-Prozesse betrifft, genügen bereits 10 -15 % Reduzierung der Farb-/Lack-Kosten, um die Gewinnzone zu erreichen. Folie 28 Seite 11/12 Wie gefährlich ist Inertgas? Folie 29 Das Inertgas Stickstoff ist zu 80 % Anteil unserer Atemluft! Stickstoff ist weder giftig noch explosiv und daher unkritisch zu handhaben. Aufgrund seiner Dichte vermischt sich der Stickstoff mit der Raumluft. Bei normalem Luftwechsel in Produktionshallen ist mit keiner bedenklichen Abnahme des Sauerstoffgehaltes zu rechnen. Grundsätzlich funktioniert INNOCURE auch mit dem Inertgas CO2. Bezieht man dieses Gas als Flüssiggas in Reinform, so ist es etwa zweimal teurer als Stickstoff. Eine Alternative besteht darin, CO2 durch Verbrennen von Erdgas inhouse zu produzieren, zu reinigen und über Verdichter in Inertkammern einzublasen. Derart gewonnenes CO2 ist dann billiger als Flüssigstickstoff in Reinform. Im Gegensatz zu Stickstoff ist für CO2 ein MAK-Wert von 0,5 % zugelassen, ab 1,5 % Volumenanteil wirkt es toxisch, ab 12 % tödlich. Zudem ist dieses Gas 1,5-mal schwerer als Luft und füllt den Raum vom Boden her, verdrängt also die Atemluft. Damit wird klar, dass der Einsatz von CO2 einer strengen Überwachung der Raumluft bedarf. Der Einsatz von CO2 muss daher mit Sicherheit von der Berufsgenossenschaft genehmigt und überwacht werden. Geplante EU-Verordnungen kommen Eltex entgegen Folie 30 Aus einer Veröffentlichung der CEPE (Europäische Vereinigung der Lack-, Druckfarben- und Künstlerfarbenindustrie) geht hervor: "Die neue Chemikalienpolitik der EU wird die Zukunft der Chemischen Industrie und der nachgeschalteten Zubereitungsindustrien in einer ganz entscheidenden Weise bestimmen." Die CEPE arbeitet quasi als Lobby der Druckfarbenindustrie eng mit der CEFIC (European Chemical Industry Council) zusammen. Die CEFIC ist auf europäischer Ebene der Dachverband der chemischen Industrie und ebenfalls entscheidend an der Ausarbeitung von EU-Verordnungen beteiligt. Mit vorstehender Aussage ist gemeint, dass bis 2012 die Prüfung und das Listing aller, als gesundheitsgefährdend eingestufter Stoffe, abgeschlossen sein sollen. Diese Prüfung ist sehr aufwändig und sehr kostspielig. Die Prüfkosten pro Stoff sind je nach Umlaufmenge 100 T bis 1,8 Mio €. Die genannten Organisationen gehen von ca. 30.000 Stoffen aus. Dies ist eine Mammutaufgabe, von der Insider glauben, dass der genannte Termin kaum einzuhalten sei. Stoffe, welche bei dieser Prüfung "durchfallen", müssen vom Markt verschwinden Folie 31 Seite 12/12 Bis zu diesem Zeitpunkt gibt es Übergangsregelungen, die besagen, dass für alle als besonders gefährlich eingestuften Stoffe das "Limit of Determination" – darunter versteht man die Nachweisgrenze – von 0,05 mg/kg bzw. 50 ppm einzuhalten ist. Dieser Grenzwert gilt sowohl für den: QM-Wert: dies ist der höchst zulässige Restgehalt des Stoffes im Bedarfsgegenstand, als auch für den SML-Wert: dies ist der spezifische Migrationsgrenzwert in Lebensmitteln oder Lebensmittelsimulanzien. Die Richtlinie 2002/72/EG der Kommission vom 06.08.2002 muss ab 03/2006 in nationales Recht der Mitgliedsstaaten umgesetzt sein. Was hat dies mit Eltex INNOCURE zu tun? Über die Reduktion der Menge an Fotoinitiatoren und die damit verbundene bessere Vernetzung der UV-Polymere leistet INNOCURE einen wichtigen Beitrag bei der Einhaltung dieses Grenzwertes, insbesondere für den die Migration betreffenden SMLWert. Folie 32 Damit ist zur Drupa 2004 eine weitere wichtige Aussage möglich: Im Sinne der EU-Chemikalienpolitik bedeuten inerte UV-Prozesse auch deutlich erhöhte Zukunftssicherheit für alle UV-Produkte; vor allem für Lebensmittelverpackungen. Schlussbemerkung In allen Gesprächen, zum Teil waren es auch kontroverse Diskussionen, die wir mit Chemikern und Produktmanagern der Farbenindustrie führten, kam zum Ausdruck: Die mit INNOCURE erzielbaren Effekte zeigen, dass man die Feinheiten des UVProzesses noch längst nicht verstanden hat. So ist es nicht verwunderlich, dass wir auf viele Fragestellungen unsererseits noch keine befriedigende, theoretische Erklärung finden konnten. Machen wir also weiter nach dem Motto: "Hauptsache es funktioniert; die Theorie wird bei Bedarf nachgereicht!" Folie 33 Folie 34 Folie 35 Folie 36