Antworten Elektroniktechnologie

Werbung

Antworten Elektroniktechnologie

1 Einführung in die Elektroniktechnologie

1.1

Was versteht man unter Fertigungstechnik und Elektroniktechnologie?

Fertigungstechnik ist eine produktionsbezogene Technologie für

erzeugnisspezifische Verfahren, Mittel und Prozessverkettung

Elektroniktechnologie – Schwachstromtechnik als spezielle Technologie

Verfahren zur Herstellung kompakter elektronischer Schaltungen [Halbleitertechnik,

Verdrahtungssysteme (Leiterplattentechnik)]

- beinhaltet den Entwurf, die Entwicklung, Herstellung und Montage von ICs und

Leiterplatten und Methoden der Qualitätsüberwachung während des

Herstellungsprozesses.

1.2

Erläutern Sie den allgemeinen konstruktiven Aufbau elektronischer Geräte und

leiten Sie daraus die Schwerpunkte der Elektroniktechnologie ab.

Ein Elektronisches Gerät besteht aus einem Gestell in dem einzelnen Baueinheiten

angeordnet sind und das mit einer Verkleidung umhüllt ist. Baueinheiten werden mit

einer Verkablung miteinander verbunden. Der Schwerpunkt besteht in der Aufnahme

und Verbindung von Schaltelementen, diskreten Bauelementen, integrierten

Bausteinen und Baugruppen.

1.3

Welcher Zusammenhang besteht zwischen den Begriffen Schaltelement, diskretes

Bauelement, integrierter Baustein, Baugruppe?

Ein diskretes Bauelement beinhaltet ein und ein integriertes Bauelement mehrer

Schaltelemente. Eine Baugruppe kann viele vereinen diskrete, und integrierte

Bauelemente (passiv und aktiv).

1.4

Welche technologischen Probleme der Schwachstromtechnik (um 1930) erzwang

die Entwicklung der modernen Elektroniktechnologie? Erläutern Sie die

wichtigsten Marksteine dieser Entwicklung.

Anzahl der erforderlichen Bauelemente in integrierten Baugruppen stieg alle 10 Jahre

um eine Zehnerpotenz. Die Miniaturelektronik bot nicht mehr die Möglichkeiten um

in vernünftiger Größe elektronische Baugruppen zu fertigen und hatte unter anderem

durch die Vielzahl von Kontaktstellen eine wesentlich höhere Ausfallrate. Folge:

Mikroelektronik

Folgende Kriterien machten außerdem eine Weiterentwicklung erforderlich:

Stromverbrauch, Ausfallsicherheit, Verarbeitungsgeschwindigkeit, Produktionskosten.

Marksteine der Entwicklung

Relais, Röhre, Transistor, IC

1.5

Erklären Sie den Unterschied zwischen Miniatur- und Mikroelektronik. Wie

werden analoge und digitale Schaltungen bevorzugt mikroelektronisch realisiert?

Miniaturelektronik: diskrete Miniaturbauelemente auf separaten Trägerkörpern

1

Mikroelektronik: integrierte Schaltelemente auf oder in gemeinsamen Trägerkörpern

Siehe auch U3.2, U3.3

Integration mehrerer Bauelementefunktionen zu komplexen Baussteinen durch

Vereinigung von Schaltelementen einschließlich der erforderlichen

Zwischenverbindungen auf oder in einem gemeinsamen Trägermaterial mit Hilfe

strukturierter Schichten.

1.6

1.7

Weisen Sie nach, wechle Bedeutung strukturierte Schichten in der modernen

Elektronik haben. Welche prinzipiellen verfahrenstechnischen Möglichkeiten zur

Realisierung solcher Schichtstruckturen gibt es?

Nachweis

- integrierte Dünnschichttechnik

- integrierte Halbleitertechnik

- integrierte Hybridtechnik

- Vakuumtechnik(Dünnschichttechnik)

- Siebdrucktechnik(Dickschichttechnik)

- Dünnschicht-Hybridtechnik

- Kombinationstechnik

- Multichip-Hybridtechnik

- Monolithische Technik

- Multichip-Technik

Skizzieren Sie das Blockschema einer technologischen Kette für elektronische

Geräte unter Verwendung von Multichipmodulen als Subbaugruppen und

erläutern Sie es kurz.

U1.1

2 Leiterplattentechnik

2.1 Funktionen von starren und flexiblen Leiterplatten:

- kartenförmige Verbunde aus isolierten Stoffen und metallischen Leiterschichten

- elektrische Verbindung von Bauteilen

- mechanische Halterung von Bauteilen

- Rückverdrahtungsleiterplatten von Baugruppen

- Leiterplatte: Verdrahtung- und Trägerelement

- Baugruppe: Bestückte und kontaktierte LP

- Reproduzierbarkeit

2.2 Nomenklatur und Leiterplattenarten

LP-Nomenklatur (Grundbegriffe)

Ebene: strukturierte Leitschicht (Metall)

Lage: Isolierschicht

Layer: amer. Begriff für Beides

Printed Circuit Board (PCB): gedruckte Schaltung

Leiterplattenarten:

EEL (Einebenenleiterplatte) – Monolayer – Einlagenleiterplatte mit nur einem Leiterbild auf

einer Seite des Substrats (NDKL)

ZEL (Zweiebenenleiterplatte) – Bilayer – Einlagenleiterplatte mit Leiterbildern auf Oberund Unterseite (DKL und NDKL möglich)

2

MLL (Mehrlagenleiterplatte) – Multilayer – Verbund aus zwei oder mehreren

Basismateriallagen, welche mit einseitig

oder beidseitig bedruckten Leiterbildern

versehend sind. Prepegs zwischen den Lagen

dienen dazu diese voneinander zu isolieren.

(DKL)

MSL – Mehrschichtleiterplatte

Leiterplatte mit mehreren durch Isolationsschichten

getrennte Leiterschichten Elektrische Verbindung durch

offene Stellen in den Isoolierungen

MDL – Mehrdrahtleiterplatte

Verlegung von isolierten Drähten auf eine Oberfläche.

Versiegelung und Fixierung durch aufpressen einer

Prepegschicht. Danach aushärten

2.3 Verfahren zur Leiterbildstrukturierung:

1. Subtraktivtechnik

Mit Metallmaske oder Lackmaske (Fotoresist)

2. Additivtechnik

- Volladditivtechnik (Leiterbildaufbau chemisch reduktiv)

- Semiadditivtechnik (Leiterbildaufbau galvanisch)

Realisierung von Leiterbildstrukturen bei durchkontaktierten ZEL bzw. DKL

Verfahren zur Multilayer-Herstellung:

- Laminiertechnik (simultane Technologie für MLL):

- Aufbautechnik (sequentielle Techn. Für MSL und MDL)

2.4 Aufbau und Herstellung des Basismaterials und Einsatzgebiet

Starre LP:

Aufbau:

Basismaterialien für starre oder flexible Leiterplatten sind Schichtpressstoffe aus einem

Trägermaterial (Flächengebilde als Harzträger) und einem Bindemittel (Harz), welche mit

Kupferfolie(Metallfolie) ein- oder beidseitig kaschiert (Kupferkaschiertes BM) sein können.

Starre BM:

Trägermaterial:

- Zellulosepapier (auch Baumwollgewebe)

- Glasseidengewebe (auch Matten / Fliese)

Bindemittel:

- Phenol-Kresolharz

- Epoxidharz

Flexible LP:

Aufbau: Im Grunde wie starre Leiterplatten

Herstellung: Nach verschiedenen Verfahren (Gieß-, Extrudier-, Suspendierverfahren)

hergestellte 40 bis 60 µm dicke Thermoplastfolien, die unter Zusatz von Klebern

oder Haftvermittlern im Walzkaschierverfahren mit Kupferfolie verbunden werden.

flexible Basismaterialien:

- Polyesterfolien (Mylar)

- Polyimidfolien (Kapton)

Beispiel:

folgende Kombinationen von Harz und Trägermaterialien sind am gebräuchlichsten:

3

Harz

Phenol

Epoxid

Epoxid

Trägermaterial

Papier

Papier

Glasgewebe

DIN-Norm

PF-CP02

EP-CP 01

EP-GC 01 ; EP-GC

02

Nema-Norm

FR2

FR3

G10, FR4

Beispiele für Einsatzgebiete:

- Das Phenolharzpapier ist das kostengünstigste Basismaterial und wird vor allem in der

Unterhaltungselektronik eingesetzt. Es kann relativ gut gestanzt und mechanisch

bearbeitet werden.

- Demgegenüber hat das Epoxidharzpapier bessere elektrische, thermische und

mechanische Eigenschaften. Es ist kalt stanzbar und zeichnet sich durch eine hohe

Flammwidrigkeit aus.

- Epoxidglashartgewebe besitzt die besten mechanischen und elektrischen

Eigenschaften. Es wird für Schaltungen, in denen hohe Frequenzen und kurze

Signalflanken vorkommen und die (teilweise) definierte Impedanzen (und damit

engtolerierte Dielektrizitätszahlen des Basismaterials) erfordern, eingesetzt,

beispielsweise in der Computertechnik.

2.5 Herstellung von Kupferfolie, Haupteigenschaften

Herstellung durch ein galvanisches Zweischrittverfahren

1. Folienerzeugung

Kupfer wird auf einer zylinderförmigen Kathode abgeschieden und nach

Erreichen der gewünschten, durch Stromdichte und Drehzahl bestimmten

Schichtdicken kontinuierlich abgezogen

2. Haftbelagabscheidung

Zur Gewährleistung der mechanischen Verankerung der Cu-Folie im BM wird

auf ihr durch galvanische Abscheidung bei verhältnismäßig hoher Stromdichte

ein Haftbelag aus Cu-Knöllchen erzeugt.

Der Haftbelag bewirkt beim Laminieren die Herausbildung unzähliger

Mikrodruckknopfverbindungen zwischen Harz und Folie und damit eine

ausreichende mechanische Verankerung der späteren Leiterbildelemente auf

dem BM.

Haupteigenschaften: - hohe Leitfähigkeit

- optimale mechanische Eigenschaften

- spezifische Oberflächenstruktur

2.6 a) Was beinhaltet das technologische Aufbereiten eines DKL-Entwurfs ?

Galvanorand oder Abblendrahmen: dient dem Erreichen der Gleichmäßigkeit der

Stromdichteverteilung

Justiermarken (Passermarken): Bohrungen zum deckungsgleichen Ausrichten der

Leiterbilder nach dem Durchlichtverfahren

spiegelbildliche Darstellung der LPSeiten: CAD-Syst. arbeiten grundsätzlich in

Draufsicht, deshalb Spiegelung der Lötseite für Ausdruck der Leiterbilder nötig

Inhalte eines DKL-Enwurfs:

- Leiterbildzeichnung von Bestückungs und Lötseite, Bohrbild

- Bohrdatei & Werkzeugdatei für CNC-Bohrmaschine

- Belichtungsmasken

- Leiterbildfläche der Bestückungs- & Lötseite

4

b) Was ist Gerber, HPGL und Excellonformat ?

Es sind Datenformate die die Zeichnungsinformationen selbst und nicht nur ihr Abbild

enthalten, sind zur Übertragung komprimierbar, sie dienen zur Steuerung von Geräten

die nach dem Funktionsprinzip eines Plotters arbeiten.

Gerberdatei:

- Standardformat zum Steuern von Fotoplottern

- Sonderfall eines NC-Bohrprog. nach DIN 66025 da eigener

Syntax für Werkzeugwechsel

- Plotterspezifische Plotdatei (Auflösung, Verfahrenstechnik)

Pads durch einen Lichtimpuls

HPGL-Format:

- Standardformat für Stiftplotter, Laserdruckerformat

- Linien werden mit einer gewissen Stärke gezogen

- für Übermittlung von Layouts ungeeignet (auch gefüllte

Flächen bestehen aus Einzellinien)

Pads sind aus Linien aufgebaut

Excellonformat:

- Bohrdatei für CNC-Bohrmaschine

- exakt wie Gerberdatei, nur keine Steuerbefehle

- Jede Koordinate stellt Bohrung dar

- Format für die Steuerung der Bohrmaschine

- Werkzeugliste steht direkt im Programmheader

2.7 Kriterien zum Einsatz spanender oder spanloser Verfahren

- Qualitätsanforderungen

eher spanende Verfahren (Bohren,Fräsen) -> höhere Qualität, dafür niedrigere Produktivität

- Wirtschaftlichkeit:

eher spanlose Verfahren (Stanzen) -> höhere Produktivität, dafür schlechtere Qualität

(Einsatz bei Massenproduktion)

Probleme bei der mechanischen Bearbeitung von Leiterplatten (starre BM)

hoher Werkzeugverschleiß bei Schichtpressstoffen (besonders Glasgewebehaltige)

Gefahr der Delaminierung bei spanlosen Verfahren

2.8 Alternativverfahren zum mech. Bohren

Ultraschallbohren: Durch Zuführung von Energie wird Material abgetragen

Laserbohren: Ein Laser brennt das Material gezielt weg

2.9 Funktionen organischer Haftmasken

Herstellung strukturierter Schichten, da widerstandsfähig gegen chemische Behandlung.

Beispiele:

Ätzmasken – Schützt vor Ätzung bei chemischer Behandlung

Anwendung: Subtraktivtechnik

Plattiermasken – bedeckt das Negativ der zukünftigen Schaltung und schützt diese vor

Kupferabscheidung Anwendung: Additivtechnik

Lötstopmasken – bedeckt die Platte bis auf die Lötstellen Anwendung: Beim Löten

Erzeugung solcher Masken durch Fotolithographie oder Siebdruckverfahren

Die Erzeugung erfolgt durch auftragen von Fotolacken (Flüssig- oder Nassresiste) oder durch

Fotofolien (Fest- oder Trockenresiste)

Fotolacke werden dabei ganzflächig aufgetragen und anschließend strukturiert

Siebdrucklacke werden im Allgemeinen strukturiert aufgetragen

5

2.10 Wirkprinzip und Funktionsweise Negativ/Positivresiste

Fotolithografie zur Leiterbildübertragung:

Funktionsprinzip:

- Beschichten mit einem Fotoresist zur Sensibilisierung für UV-Strahlen

- Selektives Belichten mit einer Belichtungsmaske zur Änderung der Löslichkeit an

den beschichteten Stellen (fotochemische Raktion)

- Durch Entwickeln werden bei einem Negativresist die unbelichteten, bei einem

Positivresist die belichteten Bereiche aufgelöst. Auf der Leiterplatte verbleibt ein

negatives bzw. positives Abbild der Belichtungsmaske

-> Produkt: fertige Haftmaske

Technologischer Vergleich:

1. beim Resistauftrag – Unterscheidung nach Aggregatzustand:

- Flüssig bzw. Nassresiste

- Fest bzw. Trockenresiste

2. bei der Selektiven Belichtung – Unterscheidung in

- Negativresiste: werden beständiger durch Bestrahlung

- Positivresiste: Löslichkeit verbessert sich durch Bestrahlung

3. Entwicklung – Strukturierung der Resistschicht durch Herauslösen

- der unbelichteten Schichtbezirke bei Negativresisten

- der belichteten Schichtbezirke bei Positivresisten

2.11 Art der Filmkopie

Ätzmaske mit Negativresist: negative Kopiervorlage, da Schaltung stehen bleiben sollen

Plattiermaske mit Positivresist: ebenfalls negative Kopiervorlage -> da Schaltung vor

Kupferabscheidung geschützt werden soll

2.12 Möglichst gute Übereinstimmung von erzeugter Belichtungsmaske und erzeugter

Resiststruktur bei nicht parallelen Belichtungsquellen

1.Einsatz von Parabolreflektoren zu Prallelisierung der Lichtstrahlen

2. Kollimatorgitter unter der Lichtquelle anordnen, um schräg einfallende

Lichtstrahlung zu vermeiden

2.13 Erläuterungen und Begründung zur Anwendung von Fotolacken, Festresisten und

Siebdrucktasten zur Oberflächenmaskierung (fotolithografisch bzw

Siebdrucktechnisch)

Fotolithographie

Höhere Genauigkeit, dafür längere Herstellungszeiten

Festresiste:

- Auftragen in fester Form durch Aufwalzen/Aufpressen

- ist schneller als Fotolack verarbeitbar (keine Trocknung erforderlich)

- Auflösung max bis 20um begrenzt

- Höhere Kosten als Flüssigresiste

- Dicke Resistschicht vermeidet Nadellöcher

- Dicke Resistschicht vermeidet Überwachsung an den Resisistkanten

(Kupferauftrag geht über die Kante der Resistschicht drüber)

6

Fotolacke:

- sind flüssig aufzubringen und mit UV-Licht zu belichten, damit sie

Aushärten

- dünner als Festresist auftragbar geringere Unterbelichtung möglich

- Hohe Haftung

- Niedrigere Kosten als bei Festresisten

- Nadellöchergefahr

- Staubempfindlichkeit

- Langsamer in der Verarbeitung (Trocknungszeit)

Siebdruck:

Wiederverwendbarkeit, dadurch produktiver, allerdings nicht so genau.

Siebdruck Bei Massenproduktionen für gröbere Strukturen

Paste:

- Paste wird durch ein Sieb gedrückt

- Siebdruck ist billiger als fotolithografische Verfahren

- nicht sehr feine Leiterbahnen realisierbar

2.14 Wirkprinzipien bei Ätzung von Metallen

Um Metall-Leiter, wie z.B. Kupfer in Lösung zu bringen, wird es durch Elektronenentzug in

den positiven Ionenzustand (Katzustand) gebracht

Cu CuZ+ + Ze-

(Oxidation (Elektronenzugabe))

Elektronen werden durch ein Oxidationsmittel aufgenommen, welches dabei in die reduzierte

Form übergeht.

υox Ox + Ze- υRed Red

(Reduktion (Elektronenentzug)

Zusammengefasst ergibt sich aus beiden Teilreaktionen:

Cu + υox Ox + Ze- CuZ+ + υRed

(Redoxreaktion)

Beispiele:

1.Ätzmittel: FeCl3 <=> Fe3+ + 3ClCu Cu2+ + 2e2 Fe3+ + 2 e- 2Fe2+

--------------------------------------Cu + 2Fe3+ Cu2+ + 2Fe2+

2.Ätzmittel: (NH4)2 S2 O8 <=> 2 NH4 + S2O82Cu Cu2+ + 2eS2 O82- + 2 e- 2 SO42-------------------------------------Cu + S2 O82- Cu2+ + 2 SO423.Ätzmittel: Cu Cl2 <=> 2 NH4 + S2O82-

7

2.15 Forderungen an Leiterplattenätzmittel:

Das Elektronenpotential auch Red/Ox-Potential genannt) des Red/Ox-Systems muss positiver

sein als das Elektronenpotential des Cu/CuZ+ Paares

Dominierung:

Bei chloridhaltigen und ammoniakalischen CuCL2-lösungen reicht der Luftsauerstoff zur

Reaktion aus. Außerdem sind solche Lösungen sehr billig

2.16 Konvektionsabhängigkeit

Durch Konvektion (Bewegung-Rühren) kann die Konzentration von elektronenpotentialen in

Oberflächennähe erhöht werden (Verkleinerung der Diffusionsschicht bei höherer

Geschwindigkeit).

2.17 Hauptproblem bei Ätzen

Das Hauptproblem beim Ätzen ist die Unterätzung. Hierbei wirkt das Ätzmittel nach abtragen

der ungeschützten Stellen auch parallel zur Oberfläche, wobei die Seitenflächen der

geschützten Stellen angegriffen werden. Durch Konvektion und damit annähernd konstant

gehaltenen Ätzwirkung, kann es zu größeren Unterätzungen kommen.

2.18 Wirkprinzip, praktische Durchführung und Anwendungszweck von

Metallabscheidungen

Bei Metallabscheidungen werden grundsätzlich metallische Schichten auf elektrisch leitenden

oder nicht leitenden Grundmaterialien erzeugt. Dabei werden die benötigten Metall-Ionen aus

entsprechend wässrigen Medien abgeschieden. Dazu müssen sie reduziert werden.

Grundprinzip:

Me2+ + z e- → Me ↓

(allg. Reduktion von Metallionen)

Ablauf : Aktivierung der zu metallisiereden Oberflächen mit Hilfe eines Katalysators

z.B.Palladium. Danach eintauchen in eine Metallsalzlösung.

Galvanisch Metallabscheidung:

Hier werden die zur Reduktion benötigten Elektronen von einer Stromquelle geliefert.

Arbeitselektrode (zu beschichtene Werkstück):

Kathode:

Mez+ + z e- → Me ↓

Gegenelektrode:

Anode:

Oxidationsvorgänge (Elektronenentzug) an löslichen

oder inerten Anoden

Stromlose (chemische) Metallabscheidung:

- Ionenaustauschverfahren (Tauchabscheidung): Eintauchen eines unedleren Metalls in

die Lösung eines edleren Metalls, wie z.B. Palladium und Kupfer:

Fe + Cu2+ → Fe2+ + Cu↓/Fe

- Reduktionsverfahren (Chemisch-reduktive Metallabscheidung): Eines in Lösung

befindliches Reduktionsmittel liefert die Elektronen zur Metallabscheidung.

Red → Ox + zeDurch einen Katalysator lässt sich die Metallionenreduktion lokal zum Ablauf

bringen (Aktivierung). Bsp für Katalysator: Palladium

8

2.19 Formel für Expositionszeit

m=I*t*M/z*F

(Farraday – Gleichung)

I=Strom

T= Zeit

M=Molmasse

Z=Elektronenzahl

F= Farradykonstante

t=(s*z*F*RoMe)/(j*MMe*ηs)

Abscheidungszeit für bestimmte Dicke s

ηs= Stromwirkungsgrad

2.20 Warum sind Metallabscheidungselektrolyte häufig stark sauer und enthalten

geringe organische Zusätze

Grund: Ungleichmäßiger Schichtauftrag bei galvanischen Bädern, durch Abhängigkeit des

Anodenabstands und daraus folgenden Stromverteilung (besonders an Bohrlochwandungen).

Abhilfe: Durch spezielle saure Kupferbäder gelingt es eine gleichmäßigere Abscheidung zu

erreichen.

2.21 Reinigungs – und Oberflächenverfahren:

Heißentfetten:

Ziel: Reinigung der Bohrlochwände , Schaffung einer sauberen fettfreien, vollkommen

benetzbaren Kupferoberfläche

Wirkprinzip: Ablösen und Ausspülen von Resten vorangegangener Fertigungsschrtte

Emulgierung und Verseifen von Fetten

Anätzen der Glasfaserenden, alkalische Beeinflussung von freiliegenden

Epoxydharz

Beizen:

Ziel: Beseitigung dickerer, Festhaftenden Oxid- und Hydroxydschichten auf dem

Kupfer

Wirkprinzip: Oxidentfernung und Kupferanätzung durch tauchen in entsprechende Lösung

Bürsten:

Ziel:Entfernen von groben Verschmutzungen

WP: Gleichmäßiges Abtragen durch rotierende Walzbürsten

Dekapieren:

Ziel: Entfernung von wasserunlöslichen Hydroxy- und Ammoniumverbindungen, sowie von

dünnen Oxid- und Sulfidhäuten

Wp: Tauchen in 10% iger H2SO4-Lösung und daraus entstehende chemische Reaktionen

9

LP- Herstellungsverfahren

2.22 Herstellung von NDKL in Subtraktivtechnik:

-

zuschneiden des Basismaterials

Bohren / Lochen (Justierlöcher)

Reinigen

Ätzmaskierung

Ätzen

Entfernen der Positivmaske

Herstellung der Bestückungslöcher

Bei Steckverbindern: Galvanische Edelmetallabscheidung auf Randkontakten

Optional: Kenzeichnungs- und/oder Lötmaskendruck

Mechanische Fertigungsbearbeitung

Optional: Lötschutzlackierung

2.23 Durchkontaktierung bei DKL (subtraktiv)

Durchkontaktierung: chemisch reduktive Verkupferung der Bohrlochwände nach deren

vorherigen Katalysierung, mit anschließend galvanischer Verstärkung, bis zur notwendigen

DK-schichtdicke.

Arbeitsschritte:

- Bohren

- Sensibilisieren

- Aktivieren der zu metallisierenden Stellen durch auftragen eines Katalysators

- Chemisch reduktive Kupferabscheidung ( ca. 1 μm)

- Galvanische Starkverkupferung (Verstärkung der Kupferschicht)

(Durchkontaktierung abgeschlossen)

Danach weiter mit Maskierung, Ätzen usw.

Hauptveränderung durch Alternativvarianten

Ziel: Vereinfachung der Vorverkupferung

2.24 Leiterbildmaskierung bei der NDKL/DKL-Herstellung (in Metallresist- und

Tentingtechnik)

Metallresisttechnik:

- Aufbringen einer Plattiermaske im Negativdruck (Negatives Leiterbild) nach

dem Vorverkupfern

- galvanische Endverstärkung auf volle Kupferschichtdicke

- galvanische Abscheidung des Ätzresists (Zinn/Blei)

- Entfernen der Maske

- Ätzen

- Entfernen des Ätzresists

Tenting-Verfahren:

- Auflegen eines festen Fotoresists ( positives Leiterbild) als Ätzmaske. Damit

schützt der Film alle Löcher und Leiterbahnen beim Ätzen

- Ätzen

- Entfernen der Maske

10

2.25 Haftfestigkeit der Leiterzüge bei Subtraktiv- und Additivtechnik

Subtraktivtechnik: Realisierung durch einseitig raue Kupferfolie mit galvanischer

Abscheidung eines Haftbelags der beim Verpressen mit harzgetränkten Trägerbahnen

mikroskopisch kleine Druckknopfverbindungen mit dem Harz bildet.

Additivtechnik: Realisiert durch eine Haftvermittlerschicht auf dem BM (Epoxidharz mit

Kauschukkügelchen), die chemisch aufgeschlossen wird und auf der anschließend chemischreduktiv Kupfer abgeschieden wird

2.26 Verfahrensablauf der Additivtechnik in 3 Abschnitten

Abschnitt 1: Vorbehandlung des Basismaterials mit dem Ziel später eine feste Haftung

zwischen Kupfer und BM zu erzeugen.

Abschnitt 2: Vorbereitung der BM-Oberfläche zur Lokalisierung der Cu-Abscheidung

Abschnitt 3: lokale chemisch-reduktive Cu-Abscheidung

2.27 Warum konnte Additivtechnik sich nicht entscheidend durchsetzen

Da die Metallabscheidung beim Additivverfahren generell nur chemisch-reduktiv

erfolgt ist das Additivverfahren im Gegensatz zum Subtraktionsverfahren sehr

Zeitintensiv.

Erläuterungen zur Semiadditivtechnik:

- Kompromisslösung zwischen Subtraktiv und Additiv

- Leiterzüge und Lochwandmetallisierungen werden nach einer dünnen

Ganzflächenverkupferung überwiegend durch lokale galvanische

Kupferabscheidung aufgebaut

Vorteile: schneller und technologisch einfacher Arbeitsweise; Nutzung der

Bereits vorhandenen Ausrüstungen für subtraktive DKL-Fertigung möglich

Erläuterung der Verfahrensabschnitte:

VA 1: Erzeugung des Haftgrunds, wie bei Volladditivtechnik

VA 2: Ganzflächiges Abscheiden einer dünnen Cu-Leitschicht, wie bei

Subtraktivtechnik

VA 3: galvanischer Leiterbildaufbau (wie bei Subtraktiv)

- Durch fotolithografische Plattiermaskenerzeugung

- Galvanische Cu-Abscheidung auf Leiterbildflächen und Bohrlochwänden

VA 4: Leiterbildstrukturierung

- wie bei der subtraktiven DKL-Fertigung durch

1. galvanische Abscheidung einer metallischen Ätzmaske

2. Entfernen der Plattiermaske

3. Ätzen

- oder durch:

1. Entfernung der Plattiermaske

2. Differenzätzen

2.28 3 Technologische Varianten zur Herstellung von LP in Feinstleitertechnik mit

Begründung

1. Semiadditivtechnik: geringe Unterätzung durch Anwendung von Differenzätzen

2. Additivtechnik: Bessere Genauigkeit, da nur Maskierungsfehler und kein Ätzfehler

3. Dünnschicht Laminat Technik

11

2.29 Verfahrensablauf zur MLL-Herstellung in 3 Abschnitten

VA1: Herstellen der einzelnen Lagen als NDKL und/oder DKL

VA2: Laminieren (Verpressen) der Lagen mit dazwischen befindlichen Prepegs

VA3: Fertigstellung der MLL in subtraktiver DKL-Technologie

-

Verbesserte Haftung durch chemisches Oxidieren bzw. mechanisches Aufrauhen

der Kupferschichten.

Sicherung der Elektrische Verbindungen durch Zwischenkontaktierung,

Sacklochkontaktierung, Durchkontaktierung

2.30 Warum keine Eignung von Lötstopmaskierungen bei Herkömmlicher DKLFertigung

Da Zinn-Blei beim Löten schmilzt und sich dadurch faltenartig zusammenzieht kommt es

zum Abplatzen von Partikeln der Lötmaske. Umgehung des Problems mit einem Festresist

(Tenting)

2.31 Gute Lötbarkeit mit und ohne Lötstopmaskierung der Kontaktierflächen sichern

Realisierung: Kupfer vor Oxidation schützen durch Kontaktflächenbeschichtung der

Lötstellen

- Lötlack: Konservieren der gereinigten Kupferoberfläche mittels einer

Konservierungsschicht

- Lötbare metallische Schutzüberzüge z.B. Zinn, Silber, Gold

2.32 Herstellung von MSL in Aufbau- bzw. MDL in Multiwiretechnik und technische

Bedeutung

MSL mit Aufbautechnik: Alternierender Aufbau von Leit- und Isolierschichten durch

Kombination von Additiv- und Subtraktivprozessen

MDL in Multiwiretechnik: Durch Aufdampf- und Siebdruckprozessen bei mehrschichtigen

Verdrahtungsträgern bzw. das Verlegen von isolierten Drähten in mehreren Ebenen auf

speziell beschichtete Basismaterialien bei der Drahtlegetechnik

2.33 Realisierung von Siganlleitern mit definierten Wellenwiderstand auf bzw. in

Leiterplatten immer wichtiger ? Möglichkeiten für EEL, DKL und MLL

Durch immer höhere Datenverarbeitungsgeschwindigkeiten und der damit verbundenen

Erhöhung der Signalfrequenzen, sowie die weiter fortschreitende Miniaturisierung , ist es

erforderlich leitungsgebundene Störungen und Reflexionen entgegen zu wirken.

Arten von Störungen sind dabei:

-

Wellenleiterkopplung bzw. Wellenstörbeeinflussung durch benachbarte

Leiter (von außen)

Reflexion und anderen Leitungsgebundenen Störungen (durch den Leiter

selbst)

Wesentliche Ursache leitungsgebundener Störungen und Signalreflexionen sind

Wellenwiderstandsänderungen auf der Übertragungsstrecke. Um diesen Entgegen zu wirken

muss der Wellenwiderstand fest definiert werden. Dies geschieht dadurch, das die

Wellenwiderstände der Verbindungsleitungen an die Generator- bzw. Lastwiderstände der

Sende- bzw. Empfangsschaltkreise angepasst werden.

12

Die Umsetzung von definierten Widerständen bei Leiterplatten erfolgt durch

Streifenleitertechnik:

-

-

-

Koplanare Leiter (ELL)

Hin-, Rückleiter und Masse liegen auf derselben Seite des Dielektrikums

(Basimaterial)

Unsymetrische Streifenleitung (Microstrip) (für ZEL bzw. bei MLL als

Außenlagen)

Das Substrat ist auf der einen Seite vollständig mit einer Leitfähigen Schicht

bedeckt und auf der anderen Seite sind die Leiterbildstrukturen realisiert.

Symmetrische Streifenleitung (Stripline oder Triplate) ( Für MLL auch als

Zwischenlage)

Das Substrat ist beidseitig mit zwei Masseebenen vollständig bedeckt und der

Streifenleiter ist mittig im Substrat angeordnet

3 Integrierte Schichttechnik, Hybridtechnik

3.1Verfahrensprinzip der Schichttechnik , Charakteristika von Dünn und

Dickschichttechnik. Was ist Schichthybridtechnik?

Verfahrensprinzip: Aufbringen von Schichten unterschiedlicher Leitfähigkeit auf einem

isolierenden Substrat zur Herstellung passiver Bauelemente. Die Annäherung beider Stoffe

erfolgt dabei im atomaren Bereich

Subtraktivtechnik eher in der Dünnschichttechnik (aber auch additiv), prinzipiell

Additivtechnik in der Dickschichttechnik

Unterscheidung Anhand der Schichtdickenbereiche für leitende und isolierende Schichten

<= 2μm Dünnschichttechnik

> 2μm Dickschichttechnik

Schichthybridtechnik wird das zusätzliche Einbringen von Halbleiterbauelementen genannt.

3.2 Welche Bedeutung hat die Schichthybridtechnik in der Elektronik neben der

Leiterplattentechnik bzw. Halbleitertechnik und darüber hinaus?

-

Möglichkeit zur Herstellung von Verdrahtungsträgern mit aufgebrachten

Leiterbahnen und passiven Funktionselementen

Kombinationsmöglichkeiten von Bauteilen, die nach unterschiedlicher

Basistechnologie gefertigt wurden

geringe Relativtoleranzen, sowie geringe Temperatur- und Alterungsabhängigkeit

Ausmessung elektrischer Parameter vor Montage möglich

Reduzierung der Anzahl von Verbindungen und Kontaktstellen

Realisierung von Baugruppen mit erhöhten Verlustleistungen und für

Hochfrequenzanwendungen

Vollautomatischer Funktionsabgleich durch Lasertrimmen

Ökonomische Herstellung im Stückzahlbereich <10^3

13

3.3 Überblick über die in der Schichthybridtechnik eingesetzten

Schichtherstellungsverfahren – sowie Strukturier und Abgleichverfahren

Schichtherstellungsverfahren:

Physikalische:

- Mechanische: z.B. Kathodenzerstäubung (Sputtern), Tauchen, Aufsprühen

- Elektrische: z.B. Ionenstrahlbestäubung, Elektrostatisches Bestäuben

- Thermische: z.B. Bedampfen

Chemische:

- Mechanische: z.B. Reaktive Zerstäubung

- Elektrische: z.B. elektrolytische oder stromlose Metallabscheidung

- thermische: reaktive Bedampfung, thermische Oxidation

Schichtstrukturierungsverfahren:

Dickschichttechnik: Siebdruck, Fotolithografie

Dünnschichttechnik: Haftmasken, Wechselmasken, Fotolithografie,

Elektronenstrahlfräsen

Abgleichverfahren:

Dickschichttechnik: kollektiver Abgleich: erneutes Brennen der Schicht

Individueller Abgleich: Laserstrahlabgleich, Sandstrahlabgleich

Dünnschichttechnik: kollektiver Abgleich: Temperung (Erhitzen) der

Widerstandsschicht

Individueller Abgleich: Elektronenstrahlabgleich,

Laserstrahlabgleich,

3.4 Definition des Ohmschen Widerstands und des Flächenwiderstands von

Schichtstrukturelementen und Möglichkeiten zur Beeinflussung

Definition durch die

- Wahl des Schichtmaterials (Dichte)

- durch die Schichtdicke

- durch Länge und Breite der Schicht (Fläche)

---Siehe Formelsammlung--Möglichkeiten zur Beinflussung:

R zu klein: Nuten fräsen

R zu groß: Schichtdicke oder Dichte verändern

3.5 Anforderungen und Beispiele für Substrate der Schichttechnik

Entscheidend für Substrate sind sehr gute thermische Eigenschaften besitzen.

Besonders gut: Keramiken - Nachteil: Sehr Teuer

Weitere Anforderungen:

Hohe Biegefestigkeit (Siebdruck), geringe Oberflächenrauhigkeit, hoher spezifischer

Widerstand, niedrige Dielektrizität

Beispiele für Substrate:

Dünnschichttechnik: Glas, Keramik, evtl. glasiert

Dickschichttechnik: temperaturbeständige Keramik

14

Dünnschichttechnik

3.6 Abscheiden dünner Schichten durch Aufdampfen in Vakuum und Schwächen.

Fortschritte bei Elektronenstrahlbedampfung

Das niederzuschlagende Material wird bis zum Verdampfen im Vakuum erhitzt. Die

entstehenden Dampfstrahlen verteilen sich im Vakuum und schlagen sich am kühleren

Substrat nieder. (Additivtechnik)

Nachteil: Keine gleichmäßigen Ablagerungen möglich (da auch am Gehäuse der Apparatur

Ablagerungen), schwache Haftung

Elektronenstrahlverdampfung: Verdampfungsenergie wird durch hoch beschleunigte

Elektronen zugeführt, wodurch sehr hohe Temperaturen möglich sind.

Vorteil: Das Verdampfungsgut wird intensiv abgetragen, da hier die Energieabgabe nur im

obersten Schichtbereich des Targets erfolgt.

3.7 Verfahrensprinzip der Kathodenbestäubung (Sputtern) und Vorteile. Wozu dient

reaktive Zerstäubung?

Kathodenzerstäubung: Das aufzubringende Material wird mit der Kathode verbunden. Der

Rezipient wird mit einem Argon-Gas-Gemisch gefüllt. Durch Anbringen einer Hochspannung

( ca. 2,4 KV) wird ein Argon-Plasma erzeugt. Teilchen des Targets werden abgesprengt und

Verteilen sich im Raum. Um so höher die angelegte Spannung um so größer die

Geschwindigkeit der herausgeschlagenen Teilchen. Durch die Geschwindigkeit der

herausgeschlagenen Teilchen verbinden sich diese beim Auftreffen auf das Substrat besser als

beim Bedampfen

Vorteile: Hohe Haftfestigkeit, keine unterschiedliche Schichtdicke

Nachteile: Widerstandsbedampfung und Kathodenbestäubung eignen sich nur für Schichten

bis 100nm. Werden dickere Schichten benötigt, können diese nach Aufbringen einer dünnen

Schicht, zusätzlich mittels z.B. galvanischer Verfahren aufgebracht werden.

Reaktive Zerstäubung: Zugabe von reaktiven Gasen (statt Edelgasen) zur Steuerung des

spezifischen Widerstands, je nach zugegebenen Gas und Partitialdrucks

3.8 Elektrochemische Verfahren der Schichterzeugung bzw. Umwandlung in der

Dünnschichttechnik.

- chemisch reduktive Metall-Abscheidung

- galvanische Metallabscheidung

- anodische Oxidation z.B. Tantal -> Tantalpentoxid

Ta + H2O -> 2TA^+5 O5 + 10H^+ + 10H^3.9 Dünne Schichten können während und nach der Abscheidung strukturiert werden.

Welchem Verfahren der Leiterplattenherstellung entspricht dies? Erläutern Sie 2

Beispiele

Strukturierung nach ihrer Abscheidung entspricht dem Subtraktivverfahren.

Beispiele hierfür sind: Metallresisttechnik und Tenting-Technik

Strukturierung während des Abscheidens entspricht dem Additivverfahren

15

3.10 Vergleich: Strukturierung dünner Schichten mittels Haft- und Wechselmasken.

Wie ist die Herstellung von Wechselmasken mit ausreichender Stabilität?

Toleranzprobleme?

Wechselmasken werden beim Verdampfen zwischen Verdampfer und Substrat in den

Teilchenstrom gebracht und bieten somit die Möglichkeit Strukturen abzuschneiden. Durch

einen Abstand Maske – Substrat und die Dicke der Maske ergibt sich eine gewisse

Kantenunschärfe. Komplizierte Bedampfungsstrukturen in einer Ebene müssen in mehrere

Schablonen aufgeteilt werden und werden nacheinander strukturiert aufgebracht.

Haftmasken dagegen werden direkt auf das Substrat aufgetragen (Fotolack) und lassen die

gewünschten Strukturen frei. Bei der Behandlung wird dabei die komplette Fläche

Metallisiert. Danach wird die Haftmaske entfernt und die Strukturen bleiben stehen.

Dieses Verfahren ist nur bei dünnen Metallisierungen und bei Substraten mit sehr glatter

Oberfläche einsetzbar.

Wechselmasken: Vorteile: Widerverwendbarkeit

Nachteile: Ungenauigkeiten an den Kanten, , höhere Toleranzen

Haftmasken: Vorteile: sehr steile Kanten, hohe Strukturauflösung,

Nachteile: Haftmaske wird beim entfernen Zerstört

Herstellung von Wechselmasken mit ausreichender Stabilität und Genauigkeit durch

a) Galvanische Abscheidung, b)Ätzen, c) Ätzplattierungsverfahren, d) Laserstrahlverfahren

Ausreichend Stabilität auch durch thermisch widerstandsfähige Materialien.

3.11 Realisierung eines Widerstandsnetzwerks auf einer Sandwichplatte

Die Schaltungsfreien Teile werden komplett bis auf das Substrat weggeätzt. Danach werden

durch selektives Ätzen die einzelnen Schichten unter Verwendung verschiedener

Fotoätzmasken und spezieller Ätzmittel strukturiert. Eine funktionslose Zwischenschicht wird

als Haftvermittlungsschicht benötigt.

Daraus ergibt sich das Semiadditivverfahren als Strukturierverfahren.

3.12. technologisch-ökonomischer Vergleich Elektronen- und Laserstrahlbearbeitung

dünner Schichten

Elektronenstrahl:

- durch Magnetfelder gebündelt

- 15 um Breite, Bearbeitungsfeld 20x30mm

- Vakuum erforderlich

Laserstrahl:

- gepuster Laser (Freq.: 3kHz)

- Durchmesser des Strahls 35-75um

- kein Vakuum erforderlich

- langsamer als Elektronenstrahl

- billiger und weit verbreitet

Bei Bestrahlung von dünnen Schichten mit Leistungsdichten von 10^6-10^8 Watt/cm^2

verdampfen alle Schichtmaterialien. Die Absolutleistung braucht dabei nicht allzu hoch sein,

da die bestrahlte Fläche jeweils nur 10^-5 mm^2 beträgt.

Charakteristisch dafür sind:

scharfe Konturen bei hohen Leistungsdichten, Bearbeitungsgeschwindigkeit

16

3.13.Verfahren zum kollektiven Widerstandsabgleich

Kollektiverabgleich durch thermische Behandlung (Tempern)

- Stoff beeinflussendes Verfahren

- Änderung des spezifischen Widerstandes

2 Möglichkeiten:

1. mit Oxidation: Oberflächenoxidation

-> ↓Schichtdicke ↑Flächenwiderstandes

2. Ohne Oxidation: strukturelle Veränderung (Gefügevergröberung-Temperung)

-> ↓ Widerstand ↓Dichte

Tempern: Vergröberung der Struktur: Ausgangszustand (sehr hoher spezifischer Widerstand)

-> danach Temperzustand (gröbere Struktur)

3.14. Materialien, Formen Dünschichtwiderständen

Materialien: NiCr, Ta2N

Widerstände: 10-100 Ohm, bis 1kOhm bei CrSiO, SnO2

Formen: U-Form, Hut-Widerstand, Winkelform, 3-Seiten-Kontaktwiderstand

3.15 Berechnung (siehe Formelsammlung)

3.16. Materialien, für Induktivitäten und Kapazitäten (Spule, Kondensator)

Für Leiterbahnen & Induktivitäten kommen Metallisierungsschichten aus Gold, Kupfer,

Aluminium, für Induktivitäten Siliziumoxid und Aluminium in Frage.

Zusätzlich für Haftschichten: Chrom, Nickel, Titan, Tantal

Spulen: Luftspulen, Induktivität bis 100nH, Güte max.100

Kondensatoren: schwer zu realisieren, Üblich: SiO mit Au-Elektrode und Ta2O5

mit Ta- oder Au-Elektrode

3.17. Verfahren zur Dünschichtherstellung für R-C-Netzwerke

Variante:

CR-Ni-Aufdampf-Maskentechnik | Tantal-Aufstäub-Fotoätztechnik

Schichterzeugung: Aufrag durch Verdampfen oder Aufsputtern (beide)

Strukturierung:

Fotolithographie, naßchemisches Abätzen (beide)

Elektronenstrahlbearbeitung (nur CrNi)

Dielektrika:

SIO,Polymere

|

TA 2 O 5

3.18. Fertigungstechnologie für R- und RC Netzwerke in Dünnschicht

R-Netzwerk:

- Zweischichtsystem in NiCr-Technik:

+ Aufdampfen von NiCr und Au

+ Fotoöack auftragen und entwickeln

+ freiligende Schichten werden galvanisch verstärkt (Gold)

+ Fotoresist entfernen und selektives ätzen von Gold

+ Fotolithographie auf NiCr anwenden und selektiv NiCr ätzen

17

RC-Netzwerk:

- Grundlage ist beschriebenes R-Netzwerk

- aufdampfen einer Diffusionssperrschicht auf das Au (NiCr, Ni)

- aufdampfen de Al Elektrode

- aufdampfen des Dielektrikums (SiO, SiO2)

- aufdampfen der zweiten Al Schicht (Gegenelektrode des Kondensators)

Dickschichttechnik

3.19. Verfahrensprinzipien, Vor- und Nachteile

Verfahrensprinzip: Aufbringen von Schichtstrukturen im Siebdruckverfahren. Im Einzelnen

werden dazu Pasten auf einen Träger aufgedruckt, getrocknet und durch Brennen von

organischen Bestandteilen befreit.

Vorteile:

- geringerer tech. Aufwand als Dünnschichttechnik.

- Mehrlagentechnik leicht möglich

- niedriger Flächenwiderstand, hohe Stromstärke möglich

- große Schichtdiche -> große Wellenwiderstände

- gut automatisierbar

Nachteile:

- eingeschränkte Linienauflösung

- große Toleranz der erzeugten Schichten

3.20. Aufbringen von Schichtstrukturen in Siebdrucktechnik

Druckverfahren: Drucken des Layouts 1:1 per Plotter auf eine Folie

Drucksiebe: Es werden Drucksiebe aus Stahl oder Nylon benutzt. Die verwendete Siebdichte

richtet sich nach den zu druckenden Pasten.

Strukturierung: Das Sieb wird mit negativ arbeitenden Fotoresist beschichtet und dann

partitiell über eine Fotovorlage belichtet und anschließend durch Spülen entwickelt. Dabei

wird die Resistschicht aus den nicht belichteten Bereichen des Siebs entfernt. Mittels dieser

Siebe werden nun die jeweiligen Pasten mit einer Rakel strukturiert auf das Substrat

aufgebracht. Toleranzen können durch zu kleinen oder zu großen Abstand zum Substrat

entstehen, da das Sieb entweder nach dem Druck nicht abhebt oder übermäßig gedehnt wird.

3.21 Zusammensetzung von Druckpasten und Funktion der einzelnen Komponenten

bestehen aus (Grundmischung):

- Lösungs- und Netzmittel (pastöser Zustand)

- organischer Binder (BNindemittel)

- Zusätze für rheologische Eigenschaften (thixotropes Verhalten)

- Glaspulver (Festigkeit und Haftung)

Zusätze:

- Metallpulver (Leitpaste: Gold, Silber, Kupfer, Gold/Platin, Gold/Palladium)

- Metalloxide (Widerstandspaste: Palladiumoxid/Silber, Iridiumoxid/Platin,

Rutheniumoxid, Rhutinate)

- Glasfritten/Keramik (Dielektrika: Schutzglasur, Bahnüberkreuzung,

Kondensatoren)

18

3.22. Trocknen und Einbrennen

- Vortrocknen der Paste bei Raumtemp. (10 min) - glatte Strukturen

- Trocknen bei 80-150°C - Lösungsmittel entweichen

- Brennen der Paste (einzeln oder mehrere geichzeitig) (60 min) - entweichen

schwer flüchtiger Lösungsmittel, Zusammensintern der Metall- und

Metalloxidpartikel bei 800°C.

3.23. Abgleich von Dickschichtwiderständen

- unterschiedliche Schichtdicken führen zu Toleranzen -> indivueller Abgleich

nötig

- Ableich durch: Abtragen von Material (Lasertrimmen, Sandstrahlfräsen),

verändern der stofflichen Eigenschaften

Hybridtechnik

3.24. Warum in Schichtschaltungen nur selten Kondensatoren, Spulen und Transistoren

? Wozu Hybridtechnik (Multichipmodule)

- nur geringe Kapazitätswerte von Kondensatoren in Dickschichttechnik möglich

- geringe Ausbeute und Reproduzierbarkeit auch bei Induktivitäten

Multichipmodule:

- Hybridschaltung mit integrierten Dickschichtschaltkreis + integriertem

Schaltkreis in Halbleiterblocktechnik

3.25. hybridgerechte Bauelemente

- Oberflächen montierbar, kleine Abmessungen

Bauformen SMD:

- passive: quaderförmig (Chip) und zylindrisch (MELF)

- diskrete Halbleiter: SOT- und SOD-Gehäuse

- integrierte Halbleiterschaltungen: Flat Pack, SO-Gehäuse, Chip Carrier, Grid

Array, Micropack

3.26. extreme Miniaturisierungsvariante, Montageverfahren

- Naktchips (ohne Gehäuse)

- mußen gebondet werden, Chip on Board Technik (COB)

Chip and Wire Technik:

- Die-Bonding (mechanische Befestigung des Halbleiter auf dem Hybrid-Substrat)

- Drahtbonden (elektrische Verbindungen herstellen (Thermokompressionsbonden,

Ultraschalldrahtbonden, Thermosonic drahtbonden))

Alternativen: Tape automated Bonding, Flip-Chip-Technik

Schutz des Nacktchips: Epoxidharz, Silikonkleber

19

4 Halbleiterbauelemente

4.1 Wie werden prinzipiell in der Halbleitertechnik elektronische Funktionsbzw. Schaltelemente realisiert? Charakterisieren Sie kurz die wichtigsten. Was

beinhalten im Wesentlichen die drei Zyklen der Halbleitertechnologie

(Halbleiterblocktechnik)?

In der Halbleitertechnik werden die Wechselwirkungen zwischen unterschiedlichen

Halbleitermaterialien genutz um Funktionselemente / Schaltelemente zu

realisieren.

Diode - gleichrichtende Wirkung

bipolarer Transistor - stromgesteuerter Verstärker

FET - spannungsgesteuerter verstärker

- Zyklus0: Herstellen der unstrukturierten einkristallinen Halbleiterscheiben

(Zonenschmelzen , ziehen und dotieren von Einkristallen, Zerteilen, Läppen,

Polieren, Politurätzen)

- Zyklus1: Scheibenprozeß - Strukturierung des Wafers

(Herstellung isolierter Gebiete, Herstellung der Schaltelemente, Herstellen

der Zwischenverbindungen)

- Zyklus2: Plättchenprozeß, Herstellung und Prüfung der einzelnen BE

(Vereinzelung der Chips, Einbau in Gehäuse, Kontaktierung der Chipanschlüsse

mit den Gehäuseanschlüssen, Kapselung)

Substratherstellung

4.2 Wodurch sind Halbleiterwerkstoffe charakterisiert und

wie kann man in ihnen elektronische Funktionselemente realisieren

(Grundprinzip)? Nennen Sie mind. vier chemische Stoffarten und dazugehrige

Beispiele mit Halbleitercharakter. Welches ist der z. Z. wichtigste Werkstoff,

wie wird er gewonnen und welche Vorteile hat er?

Charakteristika :

Leitfähigkeit bei Raumtemperatur größer Isolatoren und kleiner Leiter.

Kristalline Struktur ( nicht amorph )

Realisierung elektronischer Funktionselemente:

durch Ausnutzung von Schicht-/Oberflächeneffekten zwischen unterschiedlichen

Bereichen eines HL-Einkristalls (ggf. durch Dotierung erzeugt).

Wichtigster Werkstoff:

Silizium - Gewinnung aus Quarzsand mittels Reduktion und fraktionierter

Destillation

Vorteile - große Vorkommen, leicht zu oxidieren, elektrisch und chemisch stabil

(als Maske und Isolator einsetzbar), insgesamt preisgünstig.

20

4.3 Warum müssen chemisch reine Halbleiter häufig weiter gereinigt werden; welches

physikalische Wirkprinzip kommt dabei zur Anwendung und wie wird es technisch

realisiert?

Einlagerung von Fremdatomen im gestörten Einkristall (gettering effect).

Reinigungsprinzip: Bei gleichmäßigen Wachstum von Kristallstrukturen ( durch

langsames Abkühlen ) werden Fremdatome mit stark abweichendem

Segregationskoeffizienten weniger leicht eingebaut als solche mit einem dem

Wirtsgitter entsprechenden bzw. nur leicht abweichenden

Segregationskoeffizieten.

Technische Umsetzung: Zonenziehen der Einkristall wird in einem sehr kleinen Bereich erwärmt und zum schmelzen

gebracht. bei langsamer Abkühlung der geschmolzenen 'Scheibe' regeneriert sich

das Kristallgitter und die Fremdatome lagern sich im Außenbreich des Ingots an.

4.4 Erläutern Sie kurz die beiden wichtigsten Verfahren zum Züchten von

Halbleitereinkristallen und arbeiten Sie deren Vor- und Nachteile heraus. Wie

wird bei diesen Verfahren homogen dotiert?

Verfahren:

1 - Tiegelverfahren (Czochralski-Verfahren)

2 - Zonenziehverfahren (Tiegellos)

zu 1: Schmelzen des polykristallinen Materials in einem Tiegel. Keinkristall mit

gewünschter Kristallorientierung wird mit dem geschmozenen Material in Berührung

gebracht. Durch gegenläufige Rotation von Kristall und Tiegel wird beim lansamen

herausziehen des Keimes aus der Schmelze ein Kristall mit der gewünschten

Orientierung erzeugt. (In Schutzatmosphäre zum vermeiden von Fremdatomen)

Nachteil: - zusätzliche Verunreinigun durch Tiegelmaterial

- Tiegel kann zerstört werden

Vorteil: - Segregationseffetk wird unterstützt

zu 2: polykristalliner Stab sitzt auf Keimkristall. Aufschmelzen eines schmalen

Bereiches mittels Induktionsspule. Bereich wandert dem Stab entlang von unten

nach oben. Bei Erstarrung wächst Kristall einkristallin in Richtung des

Keimkristalls weiter. (In Schutzatmosphäre zum vermeiden von Fremdatomen)

Vorteil: - chemisch hohe Reinheit.

- Ausnutzung des Segregationseffektes ( aber hier wiederholbar)

Nachteil: - beschränkte Stabdurchmesser

Dotierung durch beigabe gasförmiger Dotierstoffe in der Schutzgasatmosphäre.

21

4.5 Wie werden aus den Einkristallen Halbleiterscheiben für die Planartechnik

hergestellt und welche verfahrensbedingten Probleme sind dabei zu lösen? Warum

ist die bisherige Methode materialökonomisch unbefriedigend und welche

Entwicklungsrichtung ist dementsprechend anzustreben?

Verarbeitung der Ingots zu scheiben. Dabei

- Trennschleifen in handhabbare Stücke

- Rundschleifen zu Zylindern

- Anfasen

- Trennschleifen in Scheiben

- Kantenverrundung, Läppen, Ätznen, Polieren, Reinigen

Diesen Bearbeitungsschritten fällt ein großer Teil des Einkristalls zum Opfer.

??? Züchten von Scheiben ???

Scheibenprozeß

4.6 Erläutern Sie das Verfahrensprinzip der Herstellung von

diskreten und integrierten Halbleiterschaltelementen in Planartechnik. Warum

ist Si unter den verschiedenen HL-Werkstoffen hierfr am besten geeignet?

a) oxidieren der obersten Schicht

b) Auftragen von Photolack (negativresist)

c) Belichten des Photolacks mittels einer positivmaske

d) Entwickeln des Lackes

e) selektive Ätzung (entfernen der Oxid-Schicht)

f) Strukturierung mittels Dotierung und Ionenimplantation

Silizium ist leicht zu oxidieren und ist somit sowohl als Isolator als auch als

Maske zur Strukturierung des Substrates verwendbar.

4.7 Warum muß in bipolaren Transistoren der Kollektorbahnwiderstand minimiert

werden? Erläutern Sie, warum die Erfüllung dieser Forderung in der einfachen

Planartechnik problematisch ist und wie dieses Problem für die Fertigung

diskreter Transistoren gelöst wurde.

(ob das rankommt?!)

Spannungsabfall setzt sich aus Schwellspannung U_{ce}_{sat} (a la tex) und

Spannungsabfall über ohmschen Bahnwiderstand zusammen.

Problem entsteht durch ein- oder mehrfache Umdotierung des Subtrates. Somit

werden durch Fremdatome die Materialeigenschaften verschlechtert.

Kompromiß in der einfachen Planartechnik:

- niedrige Dotierung für hohe Sperrspannung aber

- hohe Dotierung für kleinen Bahnwiderstand

22

Lösung:

Epitaxie - hochdotiertes Ausgangssubstat dient als Leitschicht. Abscheiden einer

schwach dotierten Siliziumschicht für die drei Bereiche des Transistors. Basis

und Emitter werden umdotiert. Verbeleibendes epitaktisch abgeschiedenes material

bildet Kollektor.

4.8 Wie können epitaktische Schichten erzeugt werden? Erläutern Sie als Beispiel

die Abscheidung einer n-dotierten Si-Epitaxieschicht. Warum wird die sogenannte

Niedrigtemperaturepitaxie zunehmend bevorzugt?

Abscheidung eines festen Stoffes aus einer gasförmigen Verbindung. Energie zum

Zerfall des Ausgangsstoffes thermisch oder durch die elektrische Energie einer

Gasentladung.

n-dotierte Si-Schicht:

Verwendung eines Seliziumhaltigen Reaktionsgases (z.B. Silan) unter Beimischung

von Phosphin (PH_3).

Niedrigtemperaturepitaxie:

Bei hohen Temperaturen werden Diffusionsgrenzen unschärfer. Weiterhin können sie

zu Verwerfungen führen. Materialien mit unterschiedlichen

Ausdehnungskoeffizienten können mechanische Spannungen verursachen.

4.9 Welche hauptschliche Bedeutung haben SiO2-Schichten in der Planartechnik

und wozu können sie darüber hinaus noch dienen? Warum werden neben SiO2- auch

Si3N4-Schichten verwendet? Welche Verfahren zur Realisierung dieser Schichten

kennen Sie?

SiO2 ist wesenliche IsolatorDeckSchicht. Erzeugbar durch thermische Oxidation

der Si-Scheibe/ durch Aufsputtern / durch Epitaxie. Hervorragend Schutz- und

Isolationseigenschaften. (auch als strukturierte Maske bei Dotier- und

Ätzprozessen verwendbar).

Verwendung als:

- Passivierungsschichten

- Maskierschichten

- Isolierschichten

- Dielektrische Schcihten

- Haftvermittlungschichten

Si3N2 ist als sehr dichte Deckschicht verwendbar (Schutz gegen Ausdiffusion beim

Tepern und gegen Eindringen von Fremdatomen) Als spezielle Ätzmaske und als

Isolationsschicht bei nichtflüchtigem Speicher (EPROM, EEPROM)

23

4.10 Erlaeutern Sie den Verfahrensablauf der partiellen Oeffnung

diffusionshemmender Deckschichten zur Vorbereitung auf die

lokale Diffusionsdotierung und die dabei auftretenden

Toleranzprobleme bei der Realisierung bestimmter Lateralabmessungen.

- Zuerst die Si-Scheibe oxidieren

- Auftragen von Fotolack

- belichten des Lacks durch eine Maske

- Entwickeln aund Ausloesen des belichteten Lacks

- freiliegende Oxidschicht wird aufgeloest

- die nun freiliegende Schicht kann dotiert werden

Probleme:

Bei Nassaetzen (fluessig)

- Unteraetzung

Beim Trockenaetzen (gas)

- Resist und sogar die unter der Oxischicht freiwerdende Si-Schicht

wird teilweise mit angegriffen

4.11 Beschreiben Sie die Herstellung von Belichtungsschablonen fuer

die fotolithografische Bearbeitung von Halbleiterscheiben sowie

die technische Durchfuehrung und Probleme des Belichtungsvorgangs.

- Schablonenmaterial besteht aus meist aus Glas

- diese werden mit einer Chromschicht beschichtet (Aufputtern im Hochvakuum)

- Beschichtung mit Resistlack

- Belichtung mittels Elektronenstrahl

- Entwicklung des Resists (Tauch- oder Spruehentwicklung)

- Danach Nass- oder Trockenaetzung

- Abloesung des verbliebenen Resists (Loesungsmittle oder Suerstoffplasma)

Probleme:

- Streunung des Elektronenstrahls bei Durchgang durch Resistschicht und dadurch

Aufweitung

- Streu-reflexion am Maskensubstrat (unscharfe Belichtung von hinten)

4.12 Welche Entwicklungsmoeglichkeiten und Probleme in der Halbleiterblocktechnik

bringt der uebergang von der Fotolithografie zur Roentgen und/oder

Elektronenstrahllithografie?

Licht:

- Grenzen der Auloesung haengt vor allem von Wellenlaenge des Lichts ab

Roentgen:

Vorteil:

- keine optischen Komponenten

24

Problem:

- benoetigt (duenne) Masken aus anderem Material (wegen Durchlaessigkeit der Strahlung)

- bei Erwaermung verzieht sich die Maske

Elektronenstrahllithografie:

Vorteil:

- sehr hohe Aufloesung

Nachteil:

- Nur sequenzielles Belichten moeglich (lange Belichtungszeit)

4.13 Nach welchen Mechanismen laeuft die Stoerstellendiffusion in HLKristallen

ab? Erlaeutern Sie die Aussagen der beiden FICKschen Gesetze

und die Temperaturabhaengigkeit der Diffusion.

Haeh?

4.14 Wie werden Diffusionsdotierungen mit unendlicher und endlicher

Quellergiebigkeit praktisch realisiert? Skizzieren Sie die dabei

entstehende erfc- bzw.GAUssverteilung der Stoerstellenkonzentration im

HL-Kristall und die Dotantenausbreitung im Bereich eines Dotierungsfensters.

unendlicher Quellergiebigkeit:

- zufuhr des Quellenmaterials (z.B gasfoermige Athmosphaere)

-> konstante Konzentration an der Oberflaeche

endlicher Quellergiebigkeit:

- kein Quellenmaterial wird nachgeliefert. (Kontakt mit festem Stoff z.B. Lack)

4.15 Zeigen Sie, wie man durch sequentielle und simultane Eindiffusion von

Akzeptoren und Donatoren in n-vordotiertes Si bipolare Transistoren realisiert.

Skizzieren Sie die bei der homogenen Vordotierung und der lokalen

Dotierung realisierten Stoerstellenverteilungen.

siehe Skizze.

4.16 Erlaeutern Sie das Verfahrensprinzip der lokalen Dotierung durch

Ionenimplantation.

Welche Vorteile bzw. besonderen Moeglichkeiten hat dieses

Verfahren gegenueber der Diffusionsdotierung?

- ionisierte Dotieratome werden beschleunigt und in das Material "geschossen"

- danach tempern, um die Ione in den Kristall einzubauen

Vorteile:

- niedrige Dotierkonzentration als bei Diffusionsdotierung moeglich

25

4.17 Welche Verfahrensschritte sind nach dem Einbringen aller Dotierungen in

eine HL-Scheibe noch bis zur endgueltigen Fertigstellung der integrierten

Schaltkreise im Scheibenverband zu durchlaufen (Ziele u. Realisierung)?

- Erzeugen einer Si-oxidschicht (Isolation)

- Erzeugen von Loechern, um mit der anschliessenden Metallisierung (Meist ALU, aber auch

CU)

Verbindungen zwischen den einzelnen Bauelementen herzustellen.

- Versiegelung der Chipoberflaeche

- Nachtraeglich Erzeugen von Loechern, zweck Bonden

4.18 Warum nimmt die Ausbeute mit wachsender Chipflaeche (VLSI) ab und

welche Anforderungen an die Prueftechnologie insgesamt und an die Endpruefung

nach dem Zyklus I ergeben sich daraus?

- Wahrscheinlichkeit steigt, mit der der Reinkristall nicht mehr rein ist

- dadurch hoehere Ausschussrate

- Die zur Pruefung erforderliche Zeit fliesst mit in den Preis ein

- -> deshalb enthalten viele VSLI-Schaltkreise Komponenten, die ausschliesliuch zu

Testzwecken

dienen

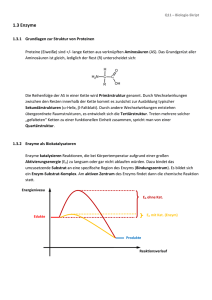

----Zusatz

4.27

Um ein Auseinaderfallen der Scheiben und den Verlust der Orientierung der

einzelenen Chips zu vermeiden, wird die gesamte Scheibe bereits vor dem Ritzen auf

einem selbsthaftenden Folienstreifen geklebt von dem die Chips mit einer

Vakuumpinzete richtungsorientiert zur weiteren Verarbeitung abgenommen werden

können. Durch Zeilen- und Spaltenweises Ritzen, Brechen und Trennschleifen.

Problem: Bruch an falscher Stelle. Vermeidung: Neue Technologie - Sägen.

4.28

Bestückungsverfahren:

manuelle:

ohne Hilfeinrichtung

Bestückungstische

maschinell: Pantografenbestückungsmaschinen

Numerisch gesteuerte Bestückungsmaschinen

Transferstraßen

Einzelautomaten

4.29 Nach der Befestigung des Chips auf dem Kapselboden oder auf dem Steg eines

vorgefertigten Kammes müssen die auf dem Chip aufgedampfeten Kontaktflächen mit den

Gehäuse- bzw. Kammanschlüssen verbunden werden. Wie schon bei der Vorstellung der

Verkappungstechnik erläutert wurde, ist eine Verbindung mit dünnen Drähten

(Kontakseite des Chips nach oben, face-up-bounding) oder durch unmittelbare

Kontaktierung des Chips bei entsprechend vorbereiteten Chipanschlußelementen drahtfrei

möglich (Kontaktseite des Chips nach unten, face-down-bonding).

Das Layout so gestallten, das die Wege zwischen Pad und Gehäuseanschlüssen so kurz

wie möglich sind.

26

4.30 Thermosonicbonden ist aus Thermokompression hervorgegangen.

Es hat die Vorteile:

- geringe Verarbeitungstemperatur zw. 150°C und 300°C statt 340°C

- höhere Kontaktquallität

- ermöglicht das Verarbeiten temparaturempfindlicher Bauteile

27