Allgemeine Formeln - FSMB

Werbung

Allgemeine Formeln

Physikalische Effekte:

Schwingungen / Dämpfung:

∆

c ∆

Federsteifigkeit:

Schwingung:

f Eigenfrequenz:

ω Eigen-Kreisfrequenz:

4 · exp '78#

β 2δm Gedämpfte Schwingung:

· · Abklingverhältnis:

t ' t ∆t (t1 = 0s)

h

' h ∆h

∆

*

Druck:

∆p Drehzahl:

"0°

+ ,° . , 123

°

/

!" #

!$ #

%

%$

"

∆8

∆9

Kristallstrukturen & Siliziumherstellung

Kristallfehler:

0-dimensionale Fehler:

- Leerstellen

- Zwischengitteratome / -ionen

- Substitutionseffekt

1-dimensionale Fehler:

- Linienfehler

- Versetzungen

2-dimensionale Fehler:

- Korngrenzen

3-dimensionale Fehler:

- Poren und Löcher

- Ausscheidungen von Zweitphasen

- Heterogenität in mehrphasigen Werkstoffen

Typen von Festkörpern:

einkristallin

polykristallin

Fernordnung

Waferherstellung:

Roh-Silizium

:;<=>?@AB

CDDDDDDE

KäMM;B,OäP;B,QAI@;G;B

CDDDDDDDDDDDDDDDDE

Reduktion:

amorphes Material

keine Fernordnung

FG@?HIIJ@;.;B

polykristalliner HL CDDDDDDDDDE Einkristall

Halbleiterscheibe / Wafer

Silizium orientiert

sich beim Ziehen

an der Kristallstruktur

des Impfkristalls

Kristallziehen:

Zonenziehverfahren

Tiegelzieh- oder

Czochralski-Verfahren

Sägen:

Möglichst wenig Material wegnehmen

Mit Innenlochsägen oder Drahtsägen

Waferfehler:

Parallelitätsabweichung,

Taper

Durchbiegung,

Bow

Flatorientierung:

<100>

Flat: <110>

Verwerfung,

Warp

Welligkeit

Ätzen von Silizium

Winkel der Kristallebenen zueinander: (für anisotropes = richtungsabhängiges Ätzen)

{100}-Wafer: (111) ±54,7°

{110}-Wafer: (111) 90°

Ätzen mit KOH-Lösung:

(bei standardmäßig 80° C)

Oxidation:

e aus Grenzschickt wandern in den Kristall

Reduktion:

verbraucht die e

Ätzstoppverfahren:

Ätzstopp auf Zeit ist empfindlich gegenüber Schwankungen

ST -Dotierung: e rekombinieren mit den eingebrachten Löchern

Reduktion funktioniert nicht mehr

Elektrochemischer Ätzstop: äußere Ladung entzieht e

Reduktion funktioniert nicht mehr

Vorteil gegenüber pT -Dotierung:

Ätzstop an niedrig dotierten Schichten möglich

Ätzstoppebenen: {111}-Ebenen werden wesentlich langsamer geätzt

{100} & {110} – Oberflächen: 2 freie Bindungen

2 Bindungen, die in den Kristall ragen

{111} – Oberflächen: 1 freie Bindung

3 Bindungen, die in den Kristall ragen fester gebunden

Dichtest gepackte Ebene

Vorraussetzungen: keine konvexen Verschneidungen mit anderen Ebenen

Waggon-Wheel-Methode:

Bestimmung der Ätzrate durch Messung der Unterätzung entlang verschiedener

Kristallrichtungen

großer Radius große Ätzgeschwindigkeit

Testmaske mit Radialgitter:

(100)

(110)

Kristallstrukturen & Ätzverfahren – Formeln

Bezeichnungen für Millersche Indizes:

[]

<>

()

{}

Richtungen

alle äquivalenten Richtungen

Ebenen

alle äquivalenten Ebenen

Schnittwinkel 2er Ebenen:

Ätzgeometrien:

cos W

.. X T>> X TII X

. $ T> $ TI $ #. X$ T > X $ T I X $ #

Piezoaktoren

Vereinfachte Quarz = SiO2 – Elemtarzelle:

↓ ⊕

↑ ⊝

⊕

→←

⊝

Longitudinaler

Effekt

Transversaler

Effekt

Kraft aufbringen / generieren ↔ el. Ladung abscheiden / aufnehmen

Materialien, die ohne Polarisierung Piezoeffekte aufweisen: Quarz, Seignette-Sazl, Eis, Turmalin

Piezo-Effekte:

Hystereseverhalten:

Verschiebung der Kennlinie:

Piezoaktoren – Einsatzmöglichkeiten

Wanderwellenmotor:

Piezokeramikscheiben mir Bereichen unterschiedlicher Polarisation

Biegung des Stators

Piezo-Linearmotor:

1)

Takt 2:

Takt 3:

Takt 4:

K1: 0; K2: 1; L: 1

K1: 1; K2: 0; L: 1

K1: 1; K2: 0; L: 0

2)

3)

Piezo-Rotationsantrieb:

+

+

+

+

Mikrozikluidverzahnung

schnelles Start/Stop – Verhalten

selbstblockierend

drehzahlunabh. Drehmoment

sensorlose Positionserkennung

Piezo - Formeln

Grundgleichung:

∆I

I

`a b cd

Elastizitätskonstante:

efA<=I

g

h

`

Mechanische Spannung:

Ladungskonstante:

El. Feldstärke:

Elektrodenabstand:

a

c

l

d?

8

Steifigkeit:

4 3·I

i

jj²

h

Piezo-Konstanten:

d31:

el. Spannung in 3-Richtung

res. Dehnung in 1-Richtung

s31:

mech. Spannung in 3-Richtung

res. Dehnung in 1-Richtung

sE: konst. Feldstärke

s0: konst. el. Verschiebung

Formgedächtnislegierungen

Formgedächtnislegierungen:

NiTi, CuZnAl, CuNiAl

Einweg- & Zweiwegeffekt:

Vor- und Nachteile:

+ nahezu sprunghafte Formänderung

+ hohe Energiedichte (Arbeitsvermögen pro Volumen)

+ unterschiedliche Formänderungsarten (Längung, Kürzung, Biegung, Torsion)

+ Effekte kann auf bestimmte Elementbereiche beschränkt werden

- Stabilität des Memory-Effekts stark von der Qualität der Legierung abhängig

- begrenzter thermischer Ensatzbereich

- teuer

- Einsatz erfordert intensive Beratung durch den Hersteller

Fertigungsverfahren

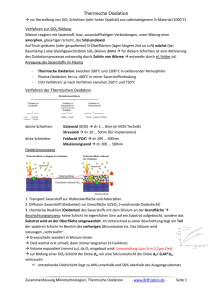

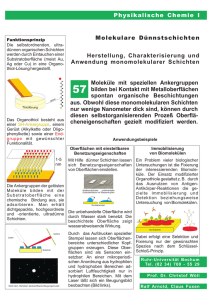

Dünnschichttechnik:

Aufbringen von Schichten auf das Substrat durch

verschiedene Verfahren

Funktionsschichten

(Leiterbahnen, Widerstände, …)

Hilfsschichten (Isolation, Schutz, …)

Fertigungsschritte:

1) Schichtabscheidung

a) Thermische Oxidation mit SiO2

• Im Ofen wächst die SiO2 – Schicht durch Oxidation auf

• Mit Wasser (feuchte Oxidation): schneller dickere Schichten

• Mit Sauerstoff (trockene Oxidation): langsamer dünner Schichten

• SiO2: bildet bei höheren Temperaturen eine gasdichte, chemisch äußerst

beständige Schicht ( Isolierschichten, Maskenschichten)

b) Chemische Gasphasenabscheidung CVD (chem. vapor deposition)

• An der erhitzten Oberfläche eines Materialwissenschaft wird aufgrund einer

chemischen Reaktion aus der Gasphase eine Feststoff abgeschieden

• An der Reaktion beteiligte Chemikalien müssen bis auf das abzuscheidende

Material gasförmig sein

• Schritte:

- Kondensieren eines Stoffes aus der Gasphase

- Keimbildung (Wachstum von Clustern)

- Cluster verbinden sich (Koaleszenz)

- Rekristallisation (Wandern von Korngrenzen)

• Epitaxie:

- Homoepitaxie (z.B. Silizium auf Silizium)

Zweck: Schichten mit anderer Dotierung als im Substrat

Halbleiter, Ätzstoppschichten, Mikromechanik

Anwendung: bei CMOS für reinere Schichten mit höherem

spezifischen Widerstand und niedriger Defektdichte

- Heteroepitaxie (z.B. Ge auf Si, GaAs auf Si)

Zweck: Vorteile verschiedener Halbleiter vereinen

Anwendung: Hochfrequenzschaltungen, optoelektronische Bauelem.

c) Physikalische Gasphasenabscheidung PVD (phys. vapor deposition)

• Schicht wird direkt durch Kondensation eines Materialdampfes des

Ausgangsmaterials gebildet

• Varianten:

- Vakuumbedampfen (Evaporation):

Ausgangsmaterial wird erhitzt und verdampft dabei.

Die Moleküle wandern durch die Vakuumkammer

hin zu dem gegenüberliegendem kühleren Substrat und schlagen sich

dort nieder.

- Kathodenzerstäubung (Sputtering): Das Ausgangsmaterial wird durch

Ionenbeschuß zerstäubt und in die Gasphase überführt.

2) Fotolithografie (der jeweils 1. Schritt für alle Batch-Prozesse)

• Schritte

1. Substratvorbehandlung

2. Belackung: Spin-Coating

3. Trocknung: Pre-, Soft-Bake

4. Belichtung: Exposure

5. Entwicklung

6. Härtung: Post-, Hard-Brake

7. (Strukturieren: Ätzen, Dotieren, etc. )

8. Lackentfernung: Strippen

•

Resists:

•

Belichtungsarten:

Kontaktbelichtung

+ höhere Auflösung,

schärfere Konturen

Proximitybelichtung

+ kein Entstehen von

Schäden an der Maske

- Verfahren des Wafers / der Optik nötig

Spin Coating

Min. Auflösung: ,j@B √nc

Beispiel: Ätzschritte zur Erzeugung einer Membran:

1. Unbehandeltes Substrat

2. Ätzstoppschicht (p+-Dotierung) auftragen

3. Epitaktisch aufgetragene Schicht

4. Maskierschicht

5. Lithographie

6. Ätzen

Membran aus p+-Schicht

Opferschichttechnik:

Die Opferschicht dient als Abstandsschicht zwischen dem Substrat und der späteren,

beweglichen Funktionsschicht

LIGA-Verfahren (Lithographie, Galvanik und Abformung):

ermöglicht die Herstellung von Mikrostrukturen aus Kunststoff, Metall oder Keramik.

+

+

+

+

-

hohe Präzision

komplexe Strukturen möglich (Wiederholen der Schritte Belichten, Entwickeln & Galvanik)

Abform beliebig oft produzierbar

Aspektverhältnisse > 100 (Höhe:Fläche)

Komplexität beschränkt durch Herauslösen

aufwendige, teure Erstellung des Urmodells (mit Synchrotron-Strahlung)

Tiefenätzen:

Bonden:

Verfahrensschritt, bei dem mittels dünner Drähte (Bonddraht) ein Chip mit den elektrischen

Anschlüssen des Gehäuses verbunden wird.

Drahtbonden: Vorgang der Draht-Kontaktierung

Chipbonden: Vorgang des Auflötens der Rückseite des Chips

Rapid Prototyping

Rapid Prototyping:

- Verfahren zur schnellen Herstellung von Musterbauteilen ausgehend von

Konstruktionsdaten

- Ziel: vorhandene Computer Aided Design-Daten möglichst ohne manuelle Umwege oder

Formen direkt und schnell in Werkstücke umzusetzen

- Meistens: Urformverfahren, die das Werkstück schichtweise aus formlosem oder

formneutralem Material unter Nutzung physikalischer und/oder chemischer Effekte

aufbauen.

Anforderungen:

- Rapid-Verfahren zur Herstellung von Funktionsmustern

- Einfache Mess- und Prüfverfahren

- Systemsimulation und -optimierung mit Hilfe von Kompaktmodellen

Zeitersparnis

Verfahren:

- STL: (Stereolithographie)

Ein lichtaushärtender Kunststoff

(Photopolymer), zum Beispiel Epoxidharz,

wird von einem Laser in dünnen Schichten

ausgehärtet

• Meist passive Beschichtung

• Ungenaues Beschichtungsverfahren

• Starke Harzverschmutzung durch belichtete

Harzreste

-

MSTL: (Mikro-Stereolithographie)

•

•

•

Strategien für Rapid-Fertigung:

Aktives Beschichtungssystem

Feste Verbindung Wanne-Plattform

Verringerte Schichtdicke: 20μm

Strukturierung:

- ND: YAG-Laser: Neodym-dotierter Yttrium-Aluminium-Granat-Laser: Festkörperlaser

Genauigkeit: ca. 12 – 40 μm

-

Wafersäge:

Genauigkeit: ca. 5 μm

-

Läpp- und Schleifmaschine

PVD- und Wire-Bonden

Materialanalyse:

- EDX (Energie Dispersive Röntgenspektroskopie)

Sie beschreibt das Funktionsprinzip, um aus der von einer Probe emittierten

Röntgenstrahlung die Elementzusammensetzung zu ermitteln. Die Atome in der

Probe werden dazu angeregt und senden Röntgenstrahlung mit einer

elementspezifischen Energie aus.

- REM

Simulation auf Systemebene:

Zusammenfassung:

Aktoren

Der Aktor und seine Stellung in technischen Systemen:

Vor- und Nachteile der Piezoantriebstechnik:

+

große Kräfte

+

hohe Geschwindigkeit

+

kein mech. Verschleiß

+

unbegrenzte Auflösung

-

kleine Stellwege

hohe Spannungen (-> Verstärker)

große Ströme bei dynamischem Betrieb

Absolutpositionierung nur im geschlossenen

Regelkreis möglich (Hysterese)

Elektrostatische Aktoren:

Wanderkeilrelais:

Bei Erreichen der Ansprechspannung rollt die vorgekrümmte Antriebsfeder durch

elektrostatische Anziehung auf der festen Gegenelektrode ab, und der Kontakt wird

geschlossen.

Vorteile:

+

+

+

keine Spule nötig

hohe Schockfestigkeit ( geringe Masse der Schaltzunge)

sehr klein im Vergleich zu normalen Relais

Kammantrieb:

DLP / DMD (Mikrospiegelarray):

Ein DMD ist ein von Texas Instruments

entwickelter Baustein, der mit Hilfe von

matrixförmig angeordneten, einzeln

beweglichen Mikro-Spiegeln und einer

starken Lichtquelle ein Bild projizieren

kann. Die Spiegel werden elektrostatisch

bewegt.

Schrittmotor:

Elektrodynamische Wandler:

Beim dynamischen Abtastsystem werden Spulen im konstanten, möglichst

homogenen Feld eines Dauermagneten bewegt. In ihnen entsteht aufgrund von

Induktion bei Bewegung eine Spannung. Elektrodynamische Wandler sind besonders

linear, haben jedoch Nachteile aufgrund der Masse der Spulen.

Aktoren: Formeln

Kammantrieb:

q

*

Kapazität eines Kondensators: C ε [F]

r

t

Q:

Ladung [C]

U:

Spannung [V]

ε:

A:

d:

Dielektrizitätskonstante Kondensatorfläche [m²]

Spaltbreite [m]

h

A = (b-x)h

Energieinhalt eines Kondensators: Ww CU² [J]

Resultierende Kraft eines Fächers: F W% Ww

tz{|}~

Resultierendes Gesamtmoment: M n · m · F · r

n:

Anzahl Fächer

m:

Anzahl Elektrodenstäbe pro Fächer

r:

mittlerer Fächerradius

Resultierende Winkelbeschleunigung: ω J:

x

Fx

Trägheitsmoment

²

|

d

h: Dicke des Fächers

b