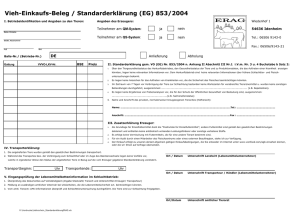

4 system der betriebsleitung

Werbung