1 Systematik Füllmaschinen

Werbung

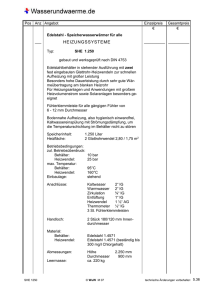

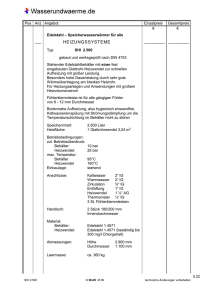

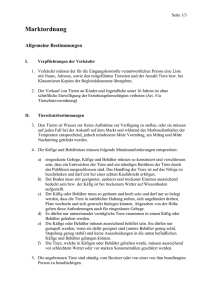

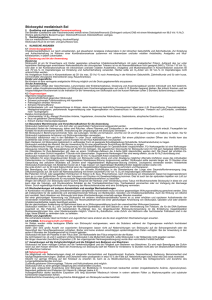

PACKAGING FACTS + TRENDS Branche „Getränke“ 1. Text Marktübersicht: Füllmaschinen für Flaschen und Dosen Prof. Dr.-Ing. habil. Joachim Hennig, Dipl.-Ing. Gerd Künzel Inhaltsverzeichnis zur Information: 1 Systematik Füllmaschinen.................................................................................... 3 2 Allgemeine Grundlagen ........................................................................................ 7 3 4 5 6 7 8 9 2.1 Behältertransport und Behälterhandling ........................................................ 7 2.2 Füllventilausführungen ................................................................................ 10 2.3 Vermeiden von Schäumen .......................................................................... 11 2.4 Vermeiden von Sauerstoffeintrag beim Füllen ............................................ 12 2.5 Vermeiden des Nachtropfens nach dem Füllen .......................................... 12 2.6 Zusatzeinrichtungen .................................................................................... 12 2.7 Trends bei den Abfüllverfahren ................................................................... 13 Messbecher-Füllmaschinen ............................................................................... 15 3.1 Einsatzgebiet .............................................................................................. 15 3.2 Arbeitsweise ................................................................................................ 15 Kolben-Füllmaschinen ........................................................................................ 17 4.1 Einsatzgebiet .............................................................................................. 17 4.2 Arbeitsweise ................................................................................................ 17 Normaldruck- / Schwerkraft-Füllmaschinen........................................................ 19 5.1 Einsatzgebiet .............................................................................................. 19 5.2 Arbeitsweise ................................................................................................ 19 Unterdruck- / Niedervakuum-Füllmaschinen ...................................................... 22 6.1 Einsatzgebiet .............................................................................................. 22 6.2 Arbeitsweise ................................................................................................ 22 Überdruck- / Gegendruck-Füllmaschinen ........................................................... 24 7.1 Einsatzgebiet .............................................................................................. 24 7.2 Arbeitsweise ................................................................................................ 24 Hochvakuum-Füllmaschinen .............................................................................. 26 8.1 Einsatzgebiet .............................................................................................. 26 8.2 Arbeitsweise ................................................................................................ 26 Dreikammer-Füllmaschinen ............................................................................... 28 1 9.1 Einsatzgebiet .............................................................................................. 28 9.2 Arbeitsweise ................................................................................................ 28 10 Zeit-Druck-Füllmaschinen ............................................................................... 30 10.1 Einsatzgebiet .............................................................................................. 30 10.2 Arbeitsweise ................................................................................................ 30 11 Volumenstrom-Durchflussmess-Füllmaschinen .............................................. 31 11.1 Einsatzgebiet .............................................................................................. 31 11.2 Arbeitsweise ................................................................................................ 32 12 Massestrom-Durchflussmess-Füllmaschinen ................................................. 35 12.1 Einsatzgebiet .............................................................................................. 35 12.2 Arbeitsweise ................................................................................................ 36 2 1 Systematik Füllmaschinen Füllmaschinen sind Verpackungsmaschinen, die Füllgüter in genau bestimmbaren Mengen in Packmittel einbringen. Sie sind nach zwei grundsätzlich unterschiedlichen Prinzipen der Mengenzuteilung zu unterscheiden, in die Volumen-Füllmaschinen und in die Wäge-Füllmaschinen. In Abb.1.1 ist eine Systematik der Füllmaschinen für Flüssigkeiten und pastöse Güter auf der Grundlage der DIN 8740, Teil 2: „Begriffe für Verpackungsmaschinen; Füllmaschinen“ dargestellt. Die Einteilung erfolgt nach technischen Gesichtspunkten, gegliedert nach dem angewendeten Verfahren der Mengenzuteilung. Die Hersteller verwenden für Ihre Füllmaschinen sehr unterschiedliche Bezeichnungen, häufig werden sie kurz „Füller“ genannt. Abweichend von in der Norm vorgegebenen Begriffsbestimmungen werden in der Übersicht die vorzugsweise in der Praxis angewandten Bezeichnungen verwendetet. Systematik Füllmaschinen für Flüssigkeiten und pastöse Güter (auf der Grundlage der DIN 8740, Teil 2: “Begriffe für Verpackungsmaschinen; Füllmaschinen”) Füllmaschinen Volumen-Füllmaschinen Dosier-Füllmaschinen Niveau-Füllmaschinen Gleich- oder Falldruck-Füllmaschinen KolbenFüllmaschinen EinkammerFüllmaschinen Höhen-Füllmaschinen Zeit-Druck-Füllmaschinen DurchflussmessFüllmaschinen DifferenzdruckFüllmaschinen NormaldruckFüllmaschinen UnterdruckFüllmaschinen ÜberdruckFüllmaschinen SchwerkraftFüllmaschinen NiedervakuumFüllmaschinen GegendruckFüllmaschinen HochvakuumFüllmaschinen DreikammerFüllmaschinen Volumenstrom-Durchflussmess-Füllmasch. Massestrom-Durchflussmess-Füllmasch. ( Magnetisch-induktive Durchflussmesser ) ( Coriolis-Massedurchflussmesser ) Zur Information befinden sich links bzw. unter den Bezeichnungen kursiv gedruckte marktübliche Bezeichnungen für die Füllmaschinen. Abb. 1.1: Systematik der Füllmaschinen (Abb.: IKA Dresden) Das Angebot an Füllmaschinen ist außerordentlich breit, es beruht auf unterschiedlichen physikalischen Prinzipen und ist daher nicht einfach zu bewerten. Ziel der Übersicht ist, einen Überblick über die am häufigsten eingesetzten Füllmaschinen und ihre Anwendungsbereiche zu geben. Die Übersicht bezieht sich hauptsächlich auf Füllmaschinen für vorgefertigte formstabile Packmittel in der Getränkeindustrie, das sind vorzugsweise Flaschen und Dosen. Diese Behälter können aus Glas, Kunststoff (PET, HDPE, PVC, ...) oder Metall hergestellt sein. In der Abfülltechnik wird für die zu füllenden Packmittel als gebräuchliche Bezeichnung der übergeordnete Begriff „Behälter“ verwendet. 3 Die (auf den nachfolgenden Seiten) in Abb. 1.2 und Abb. 1.3 dargestellten Tabellen geben eine Übersicht über die Einsatzmöglichkeiten der Füllmaschinen, die Bauarten, ihre Funktion, ihre Eigenschaften und die Anwendungsbereiche. Entsprechend den unterschiedlichen Anforderungen an die Dosiergenauigkeit, Dosiermenge, Produktbeschaffenheit und erforderliche Ausbringung hat jede dieser Füllmaschinen bestimmte Verfahrensvorteile, die hier in Schwerpunkten dargestellt sind. In der in Abb. 1.4 gezeigten Tabelle sind Beispiele für die Anwendungsbereiche der + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + VolumenstromDurchflussmessFüllmaschinen MassestromDurchflussmessFüllmaschinen + + + + + + + + + + + + + WägeFüllmaschinen + + + + + + + DreikammerFüllmaschinen HochvakuumFüllmaschinen ÜberdruckFüllmaschinen UnterdruckFüllmaschinen + + Zeit-DruckFüllmaschinen Bier Cola Desserts Dressings Essig Honig Joghurt Ketchup Likör Limonade Mayonnaise Milch Säfte, Moste Sahne Soßen Sekt Sirup Speiseöl Spirituosen Tee Wasser, gash. Wasser, still Wein NormaldruckFüllmaschinen Füllgüter KolbenFüllmaschinen Füllmaschinen MeßbecherFüllmaschinen Füllmaschinen in der Lebensmittel- und Getränkeindustrie dargestellt. + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + Abb. 1.4: Anwendungsbereiche der Füllmaschinen für Lebensmittel (Abb.: IKA Dresden) Da die Wäge-Füllmaschinen vorzugsweise außerhalb der Getränkeindustrie zum Einsatz kommen, werden sie nur im Rahmen der Systematik erörtert und deren Einsatz in der Lebensmittelindustrie in den einschlägigen Tabellen dargestellt. Im nachfolgenden Text wird auf die Darstellung weiterer technischer Einzelheiten verzichtet. 4 Füllmaschinen Volumen-Füllmaschinen (1) Höhen-Füllmaschinen (auch: Niveau-Füllmaschinen) UnterdruckFüllmaschine n (auch: Niedervakuum-Füllmaschinen) ÜberdruckFüllmaschine n (auch: Gegen-druckFüllmaschinen) HochvakuumFüllmaschine n DreikammerFüllmaschine n Mehrkammer-Füllmaschinen NormaldruckFüllmaschine n Einkammer-Füllmaschinen bis 72.000 bis 60.000 bis 72.000 bis 30.000 bis 72.000 Anzahl Füllstellen 16 - 192 16 - 192 16 - 192 12 - 100 16 - 192 Dosierbereich [cm³] bis 5.000 bis 2.500 bis 3.000 bis 5.000 bis 2.500 Ausbringung [Beh./h] Dosiergenauigkeit Druck im bis 1,3 mm bis 1,0 mm bis 1,0 mm bis 1,0 mm bis 1,3 mm Umgebungs- geringer Überdruck Umgebungs- Überdruck druck Unterdruck Umgebungs- geringer druck Vorratsbehälter: Druck im Verpackungsmittel: Dosieren und druck Überdruck hoher Überdruck Unterdruck Unterdruck gleichem Druck in Verpackungsmittel unterschied- gleichem (und und Vorratsbehälter lichem Druck Differenzdruck) ++ ++ - ++ ++ ++ Füllen erfolgen bei: Füllgutarten ++ + - dünnflüssig dickflüssig stückige Anteile schäumend gashaltig ++ + + - ++ + ++ ++ typische Essig Fruchtsäfte Bier Ketchup Bier Beispielgüter Fruchtsäfte Milch Säfte Likör Säfte Milch Sirup Sekt Parfums Sekt Spirituosen Soßen Softdrink Sirup Softdrinks Wasser Spirituosen Wasser Soßen Wasser Wein Wein Wein Speiseöl Wein Heißabfüllung mögl., Heißabfüllung mögl., Heißabfüllung mögl., Heißabfüllung mögl., Heißabfüllung mögl., CIP-, SIP-fähig CIP-, SIP-fähig, CIP-, SIP-fähig, CIP-, SIP-fähig CIP-, SIP-fähig, tropffreie Abfüllung geringe Sauer- tropffreie Abfüllung, keine Sauer- stoffaufnahme schonendes Abfüllen stoffaufnahme, Vorteile da Vakuum einstellbar Kein Rückgas aus Behälter in Vorratsbehälter zurück Einsatzgrenzen Behälter müssen Maßbehälter sein Behälter müssen Maßbehälter sein Rückgas in Vorrats- stabile Behälter erfor- komplizierter behälter zurück derlich (kein PET) Füller-Aufbau Dosiereinrichtung für die Füllgüter: ++ gut geeignet, + bedingt geeignet, -- nicht geeignet; Maximalwerte sind nicht kombinierbar Abb.: 1.2: Einsatzmöglichkeiten der Füllmaschinen für flüssige und pastöse Güter (1) (Abb.: IKA Dresden) 5 Füllmaschinen Volumen-Füllmaschinen (2) VolumenstromDurchflussmessFüllmaschinen MassestromDurchflussmessFüllmaschinen bis 36.000 bis 72.000 bis 36.000 MessbecherFüllmaschinen Ausbringung [Beh./h] bis 120.000 Dosen Wäge- Durchflussmess-Füllmaschinen KolbenFüllmaschinen Dosier-Füllmaschinen Zeit-Druck- Füllma- Füll- schinen maschinen bis 36.000 bis 60.000 Anzahl Füllstellen 24 - 175 10 - 50 16 - 192 10 - 50 2 - 18 16 - 192 Dosierbereich [cm³] bis 3.000 bis 1.000 bis 5.000 bis 1.000 bis 1.000 bis 5.000 ± 0,2 % ± 0,2 bis 0,5 % 0,08 - 1 % 0,08 - 1 % 0,1 - 1% ± 0,2 % Umgebungs- Umgebungs- Umgebungs- Umgebungs- Umgebungs- Umgebungs- Dosiergenauigkeit Druck im Vorratsbehälter: Druck im druck druck druck druck druck druck Umgebungs- Umgebungs- Umgebungs- Umgebungs- Umgebungs- Umgebungs- Verpackungsmittel: Dosieren und druck druck druck druck druck druck gleichem gleichem gleichem gleichem gleichem gleichem Druck Druck Druck Druck Druck Druck ++ + - ++ ++ + ++ - ++ ++ ++ ++ ++ ++ ++ ++ ++ - ++ + - Füllen erfolgen bei: Füllgutarten dünnflüssig dickflüssig stückige Anteile schäumend gashaltig typische Essig Honig Johurt Honig Augentropfen Dressings Beispielgüter Fruchtsäfte Ketchup Milch Johurt Dressings Milchprodukte Milch Senf Säfte Lotionen Milchprodukte Reinigungsmittel Pharmazeutika Shampoo Shampoo Speiseöl Parfums Shampoo Spirituosen Soßen Spülmittel Spiritus Säfte Soßen Wasser Speiseöl Suppen Suppen Wasser Speiseöl Vorteile Einsatzgrenzen Heißabfüllung mögl., sehr hohe Ge- hohe Genauigkeit, hohe Genauigkeit, CIP-, SIP-fähig, sehr hohe Ge- hohe Genauig- nauigkeit, preisgünsiger, CIP-, SIP-fähig, keine beweg- nauigkeit, keit, stufenlose CIP-, SIP-fähig, Heißabfüllung, lichen Teile im eichfähig, einfacher Ventil- Volumenverstell., Heißabfüllung mögl.,Volumenverstell. Produktfluß, einfache Füll- aufbau Rücksaugung - Volumenverstell. tropffreie Ab- währ. Betr. mögl., unabhängig von während Betrieb unabhängig von füllung, unabhängig von möglich, Behälter und ex-schutzfähig, Druck, Temperatur Dichte u. Leitfä- geringe Scher- Füllguteigensch., CIP-, SIP-fähig, und Dichte Füllgut, keit, keine be- beanspruchung, CIP-, SIP-fähig, keine beweglichen weglichen Teile preisgünstig 100%- Kontrolle, umstellung einschlüssen Druck, Temp., Teile im Produkt- im Produktfluß, fluß, ex-schutzfähig Wechsel Meßbe- Füllgüter mit Luft- Leitfähigkeit Füllcher bei Format- währ. Betr. mögl., Volumenverstell. höhere Investi- mengenverstell., geringe Anfahr- u. Leerfahr-Verluste Genauigkeit ab- hohe Invest- güter (> 20 µS/cm), tionskosten ahängig vom kosten, für nicht keine Wasser-Öl- Fülldruck und standfeste Be- Emulsionen Füllgut hälter ungeeignet Dosiereinrichtung für die Füllgüter: ++ gut geeignet, + bedingt geeignet, -- nicht geeignet; Maximalwerte sind nicht kombinierbar Abb.: 1.3: Einsatzmöglichkeiten der Füllmaschinen für flüssige und pastöse Güter (2) (Abb.: IKA Dresden) 6 2 Allgemeine Grundlagen Füllmaschinen bestehen im Wesentlichen aus Zuführ-, Dosier- und Fülleinrichtungen für das Produkt sowie aus den Transporteinrichtungen für die Behälter. Es gibt bei allen Füllmaschinen-Grundtypen wichtige Funktionen, die vorweg behandelt werden. 2.1 Behältertransport und Behälterhandling Wesentliche Unterscheidungsmerkmale aller Füllmaschinen für Flüssigkeiten und pastöse Güter sind der zirkulare bzw. lineare Durchlauf der zu füllenden Behälter durch die Maschine und die intermittierende bzw. kontinuierliche Arbeitsweise. Rundläufer-Füllmaschinen: Entsprechend dem branchenüblichen Sprachgebrauch wird in dem Beitrag für die zirkular arbeitenden Füllmaschinen die Bezeichnung Rundläufer-Füllmaschine (abgekürzt teilweise nur Rundläufer) einheitlich verwendet. Die Rundläufer-Füllmaschinen, zumeist kontinuierlich arbeitend, werden vorzugsweise im oberen Leistungsbereich eingesetzt. Besonders hervorzuheben sind ihre kompakte Bauweise, auch bei hoher Anzahl von Füllstellen, und dass es keine Überschwapp-Probleme bei hoher Abfüllgeschwindigkeit gibt. Sie zeichnen sich durch eine für die hohe Geschwindigkeit erforderliche sichere Einzelzentrierung der Behältnisse zwischen Flaschenteller und Füllventil aus. Behältertransport: Die zu füllenden Behälter werden über eine Transporteinrichtung der Zuführschnecke (häufig auch als Einteilschnecke, Einlaufschnecke oder Eintaktschnecke bezeichnet) zugeführt. Diese übergibt die Behälter entsprechend dem Abstand der Füllstellen in den Einlaufstern. Der rundlaufende Füllteil besteht aus einzelnen Hubtellern, den Zentriereinrichtungen (den sog. Zentriertulpen) und den Außenführungen. Das Oberteil des Füllers mit dem Vorratsbehälter (Ringkessel) und den Füllventilen rotiert ebenfalls. Beim Hochfahren der Hubteller werden die Behälter an der Mündung zentriert, dabei taucht das Füllrohr in das Behältnis ein. Eine Fehlzentrierung ist damit so gut wie ausgeschlossen. Das Eintauchen der Füllrohre wird entweder durch eine kurvengesteuerte Vertikalbewegung der Hubteller oder der Füllventile bewirkt. Der rundlaufende Behältnistransport, die 7 Vertikalbewegung der Hubteller und der Zentriervorgang werden i. d. R. mechanisch durchgeführt. Beim Aufsetzen des Füllrohres auf ein fehlerhaftes Behältnis wird der Hubteller automatisch ausgerastet. Über einen Sensor am Maschineneinlauf wird der Füllvorgang berührungslos ausgelöst. Jeder Behälter löst seine Füllung aus bzw. „kein Behälter, keine Füllung“. Die Auslegung der Füllkurve bestimmt den Füllverlauf z. B. Normal-, Boden- oder Unterspiegelfüllung. Der Auslaufstern leitet die Behälter wieder auf eine Transporteinrichtung, die die Behälter in der Regel zur Verschließmaschine befördert. Zur effektiven Umstellung auf andere Flaschenhöhen verfügen moderne Füller meist über eine rechnergesteuerte Höhenverstellung. Rundläufer-Füllmaschinen werden in einem breiten Spektrum für höchste Ausbringungen angeboten, diese betragen beispielsweise in der Getränkeabfüllung bis zu 120.000 Dosen pro Stunde (bei 0,33 l Inhalt mit 175 Füllstellen). Nachteilig bei den Rundläufer-Füllmaschinen ist, dass eine größere Anzahl von Flaschenformatteilen erforderlich sind: mindestens Einlaufschnecke, Einlaufstern und Auslaufstern. Das erfordert höhere Investitionskosten und gleichzeitig längere Rüstzeiten bei Flaschenformwechsel. Geradläufer-Füllmaschinen: Entsprechend dem branchenüblichen Sprachgebrauch werden in dem Beitrag für die linear arbeitenden Füllmaschinen die Bezeichnung Geradläufer-Füllmaschine (abgekürzt teilweise nur Geradläufer oder Linearmaschine) einheitlich verwendet. Die linear arbeitenden Füllmaschinen, zumeist intermittierend arbeitend, sind infolge des vergleichsweise geringeren technischen Aufwandes in der Regel preisgünstiger und werden vorzugsweise im unteren und mittleren Leistungsbereich eingesetzt. Im Vergleich zu den Rundläufer-Füllmaschinen sind die Aggregate übersichtlich und leicht zugänglich für Reinigung und Wartung in der Maschine angeordnet. Besonders hervorzuheben sind die klare Gliederung des Grundaufbaus und die Teilung in Funktionsbaugruppen, dies gewährleistet Flexibilität und rasche Formatumstellung sowie kostengünstige Erweiterung für spezielle Anforderungen. Diese Maschinen sind universell einsetzbar und können infolge 8 weniger Formatteile schneller und unkompliziert auf andere Behälter und Füllgüter umgerüstet werden. Behältertransport: Die Zuführung der Behälter erfolgt über eine einbahnige Transporteinrichtung. Die seitlichen Behälterführungen als Doppelstangenführungen aus Edelstahl oder als Flachführungen aus Kunststoff sind auf die Formate einfach einzustellen. Die auf dem Transporteur stehenden Behälter werden entweder durch eine Zuführschnecke in bekannter Weise auf definierten Abstand gebracht oder ein Sperrensystem teilt ein Flaschenpaket in eine der Füllstellenanzahl (mit 4, 6, 8, 10 oder 12 Füllventilen) entsprechende Formation ab. Während des Stillstandes der Behälter erfolgen deren Zentrierung, die Füllrohrbewegung und Füllung. Behälterhandling: Abhängig vom Werkstoff der zum Füllen eingesetzten Behälter kommen zwei grundsätzlich unterschiedliche Varianten des Behälterhandlings in Abfüllanlagen zur Anwendung: Glasbehälter und Dosen werden vorzugsweise auf Transporteinrichtungen (Scharnierband-Kettenförderer, Transportbänder, ...) bzw. bei RundläuferFüllmaschinen auf Flaschentellern stehend befördert und PET-Flaschen laufen in Lufttransporteuren am Halsring geführt durch die Abfüllanlage. Durch das sog. Neckhandling lassen sich in den Füllern verschiedene Flaschengrößen und –durchmesser ohne Formatteilwechsel nach Programmänderung am Bediendisplay verarbeiten. Beim Abfüllen hängen die Flaschen mit dem Halsring an einer Trägerplatte frei unter dem Füllventil. Eine Spezialverriegelung sichert den erforderlichen Anpressdruck während des Füllvorganges. Formbehälter bzw. kleinere Behältern, die leicht umfallen oder ein problematisches Stauverhalten (durch konische Formen) haben, werden in sog. „Sklaven“ (auch als Transportschuhe oder „Pucks“ bezeichnet) mit größerer Grundfläche eingesetzt und durchlaufen kippsicher die Abfüllanlage. Ein weiterer Grund für die Verwendung von Sklaven mit gleichen Außenabmessungen ist die Einsparung von Formatteilen oder Formatwechselzeiten bei Verarbeitung von Behältern mit unterschiedlichen Formen oder Abmessungen. 9 2.2 Füllventilausführungen Füllventile sind abhängig vom Einsatzgebiet und von der Ausbringung teilweise sehr kompliziert aufgebaute Baugruppen. Man unterscheidet Füllventile mit und ohne Füllrohr. Die Füllventile werden entweder mechanisch durch Kurven von außen während der Füllerrotation oder durch elektro-pneumatisch betätigte Membranventile über Rechner unabhängig von der Füllerrotation gesteuert. Bei diesen Füllventilen sind die Produktwege frei von Federeinbauten, das bietet günstige Voraussetzungen für die Reinigung und Sterilisation im CIP-Verfahren. Der für die Steuerung erforderliche Rechner ist im rotierenden Teil der Abfüllmaschine integriert und kann, ohne Steuerimpulse über Schleifringübertrager zu senden, mit den Ventilen kommunizieren. Die vorgegebenen Füllhöhen in den Behältern werden entweder durch die Position des Rückgasrohrs oder durch eine elektrische Sonde bestimmt. In der Abb. 1.5 sind diese unterschiedlichen Füllventilausführungen für Getränkefüller einschließlich der dazugehörigen firmeninternen Systematik dargestellt. Abb. 1.5: Füllventilausführungen und Firmensystematik (Abb.: KHS Maschinen- und Anlagenbau AG) 10 Bei rotierenden Füllern im Hochleistungsbereich werden die Flaschen in der Regel auf dem Flaschenteller stehend angehoben und gegen die Zentriertulpe gepresst. Die Zentriertulpe führt die Flasche gegen das Füllorgan und dichtet sie ab. Bei Dosenfüllern wird meist das Füllventil auf den Behälter abgesenkt. Füllventile mit Füllrohr: Für alle Füllguteigenschaften stehen geeignete Füllrohrausführungen mit Querschnitten entsprechend den Behältermündungen zur Verfügung, das sind beispielsweise: offenes Rohr für dickflüssige Produkte, eingezogenes Rohr zur besseren Tropfenhaltung, Rohr mit ”Strahlbrecher”, Rohr mit seitlichen Austrittsöffnungen zur Ableitung des Füllgutes an die Behälterwandung oder Rohr mit sog. Füllkorb. Füllventile mit langem Füllrohr arbeiten nach dem Prinzip der unterschichtenden Füllung, d. h. das Füllgut läuft vom Flaschenboden her turbulenzarm und damit schonend, schaumarm und mit geringer Sauerstoffaufnahme (auch ohne Vorevakuierung) in die Flasche ein. Die Füllhöhe wird beispielsweise durch eine in das Füllrohr integrierte Sonde erfasst. Füllventile ohne Füllrohr: Enge Flaschenmündungen setzen dem Durchmesser der Füllrohre und damit der Abfüllgeschwindigkeit Grenzen. Füllrohrlose Füllventile erlauben eine höhere Füllgeschwindigkeit, da sie fast die gesamte Mündungsfläche der Behälter für den Füllguteinlauf nutzen können. In der Praxis werden diese Füllventile im Gegensatz zum Füllventil mit langem Füllrohr häufig als Füllventile mit „kurzem Füllrohr“ (beachte: das sichtbare kurze Rohr ist kein Füllrohr, sondern das Rückgasrohr) bezeichnet. Zur Vermeidung von Sauerstoffaufnahme bzw. Aufschäumen besitzen füllrohrlose Füllventile Strahlmanschetten oder Drallkörper für die Ableitung des Füllgutes an die Innenwand des Behälters. 2.3 Vermeiden von Schäumen Die Ursache des Schäumens liegt im Eintrag von Luft in die Flüssigkeit oder in der Entbindung von gelöstem Kohlendioxid. Um der Gefahr des Schäumens bei gefährdeten Produkten zu begegnen, sind hohe Strömungsgeschwindigkeiten zu vermeiden, vor allem Turbulenzen und freier Fall. Bei CO2-haltigen Flüssigkeiten muss beim Füllvorgang ein Gegendruck aufgebaut werden. 11 Bei druckloser Befüllung kommen folgende Varianten zum Vermeiden von Schäumen zur Anwendung: Verminderung der Geschwindigkeit durch Siebe in den Fülldüsen, die die Flüssigkeit stauen. Zur Vermeidung des freien Falls wird die Flüssigkeit beim Abfüllen mittels einer Strahlkrone gegen die Behälterwand gelenkt. Das Einwirbeln von Luft kann vermieden werden, wenn sich die Füllspitze des Füllrohres beim Befüllen unter dem Flüssigkeitsspiegel befindet. Der Nachteil einer Benetzung der Füllspitze besonders bei klebrigen Flüssigkeiten wird vermieden, wenn die Füllspitze beim Befüllen immer knapp oberhalb des Füllspiegels bleibt. 2.4 Vermeiden von Sauerstoffeintrag beim Füllen Viele Flüssigkeiten, vor allem Getränke, sind sauerstoffempfindlich (alle Biersorten, Wein oder Säfte), so dass ein Lufteintrag in die Flüssigkeit zu vermeiden ist. Dafür dienen alle Maßnahmen, die ein Schäumen durch Lufteintrag vermeiden; weiterhin das Vorbegasen des Behälters vor dem Befüllen durch Spülen oder Evakuieren/Begasen oder das Spülen des Kopfraums mit neutralem Gas. 2.5 Vermeiden des Nachtropfens nach dem Füllen Bei großen Füllrohrquerschnitten oder beim Abfüllen von zum Nachtropfen neigenden Füllgütern kommen eine Reihe von spezifischen Lösungen zur Vermeidung des Nachtropfens zur Anwendung. Am gebräuchlichsten sind ein kurzes Rücksaugen am Ende des Füllvorgangs, ein konstanter Saugstrom an den Fülldüsen oder ein zusätzlicher Verschluss am unteren Ende des Füllrohres. Speziell dafür haben sich Füllspitzen mit seitlichen Austrittsöffnungen bewährt. Diese Füllspitzen werden mechanisch oder pneumatisch betätigt und geben die Füllrohröffnung nur während des Füllens frei. 2.6 Zusatzeinrichtungen Die Füllmaschinen werden in Abhängigkeit von den unterschiedlichen Füllgütern zur rationellen Anpassung an Kundenwünsche mit speziellen Zusatzeinrichtungen ausgestattet. Neben den bereits ausführlich erläuterten speziellen Einrichtungen zum Vermeiden von Schäumen, von Sauerstoffeintrag und von Nachtropfen beim Füllen 12 werden spezielle Zusatzeinrichtungen für fast alle Füllerarten angeboten, hierzu gehören beispielsweise: Separat angetriebenes Rührwerk zur Homogenisierung pastöser Produkte im Vorratsbehälter. Automatische CIP- bzw. SIP-Einrichtung für alle füllgutführende Teile. Sauerstoffempfindliche Füllgüter, z. B. Wein können bei Bedarf unter Schutzgasatmosphäre abgefüllt werden. Fest installierte Schwalldüsen für eine selbsttätige Außenreinigung des Füllers. Modem für Ferndiagnose, dokumentationsfähiges Betriebsdatenerfassungssystem für Abfüll- und Produktionsstatistik. 2.7 Trends bei den Abfüllverfahren Die aktuellen Trends in der Abfülltechnik wie die zunehmende aseptische Abfüllung, das Abfüllen in Flaschen aus PET und die Produktinnovationen bei den Getränken fordern eine hohe Flexibilität der Füller. Nachfolgend wird kurz aufgeführt, wie die Anbieter von Füllmaschinen auf diese Forderungen des Marktes reagieren. Mit der aseptischen Abfüllung von mikrobiologisch sensiblen Getränken und Molkereiprodukten lässt sich ohne Zusatz von Konservierungsstoffen und ohne Heißabfüllung außerhalb der Kühlkette eine lange Haltbarkeit der Lebensmittel erzielen. Dazu dienen beispielsweise die Verfahren von zwei namhaften Getränkemaschinenherstellern, die Kaltaseptische Abfüllung (das sog. PET-AseptVerfahren) und das ACF-Verfahren (Aseptic Clean Filling). Diese beiden Verfahren vermeiden die Gefahr einer Kontamination des Füllgutes mit Keimen aus der Umgebungsluft in Transferbereichen, wo unverschlossene Behälter mit oder ohne Produkt transportiert werden. Das Kernstück dieser Abfüllanlagen besteht aus einem Maschinenblock mit Rinser zur Desinfektion, Füller und Verschließer. Die Maschinen sind in einem Reinraum der Klasse 100 aufgestellt. In dem Maschinenblock findet das Entkeimen der PET-Flaschen durch kurzzeitiges Dämpfen oder alternativ das Rinsen mit geeigneten Desinfektionslösungen statt. Anschließend wird die entkeimte Flasche dem Füller zugeführt und unter Normaldruck gefüllt. Im Verschließer erfolgt danach das Aufbringen der zuvor desinfizierten Verschlüsse. 13 Zukunftssichere Maschinenkonzepte zeichnen sich durch hohe Flexibilität aus. Die Systeme müssen sich bei veränderten Marktanforderungen unkompliziert an unterschiedliche Bedingungen anpassen lassen. Sie müssen sich z. B. rasch auf unterschiedliche Behälter (Einwegbehälter, Mehrwegbehälter, Behälter aus Glas bzw. aus PET und auf unterschiedliche Behältergrößen) umstellen lassen. Die PETFlasche wird aufgrund ihrer Vorteile im Vergleich zum Glas, wie Bruchsicherheit, geringeres Gewicht und niedrigere Transportkosten in zunehmendem Maße in der Getränkeindustrie eingesetzt. Die Produktpalette wird immer breiter: neben den Klassikern wie Bier, Softdrinks, Saft und Wasser greift der Verbraucher mehr und mehr zu neuen stillen und CO 2haltigen Getränken wie Refreshment-, Sport-, Energy-, Wellness- und HealthGetränken, Getränken mit Milch-, Joghurt- und Pflanzenanteilen, Tee und Kaffeegetränken. Für die Abfüllung dieser unterschiedlichsten Getränke dient beispielsweise die automatische Umstellmöglichkeit der Füller von Normaldruckauf Gegendruckfüllung bzw. auf die Option Einkammer- oder Dreikammerbetrieb. Moderne Füllmaschinen werden mittlerweile vorzugsweise mit Servoantrieben ausgestattet. In Verbindung mit der entsprechenden Steuerungssoftware ist beispielsweise bei Füllern mit Durchflussmessern und Abfüllung in PET-Flaschen „Formatwechsel per Knopfdruck“ praktisch ohne Umrüstzeiten möglich. 14 3 3.1 Messbecher-Füllmaschinen Einsatzgebiet Messbecher-Füllmaschinen (häufig auch als Maßfüller bezeichnet) sind geeignet für die Abfüllung von stillen freifließende Produkten, wie Wasser, Frucht- und Gemüsesäfte, Milch oder auch für zäher fließende Produkte wie z. B. Sirup in Flaschen aus Glas oder Kunststoff. Das Füllverfahren ist für die Kalt- und Heißabfüllung einsetzbar. Heißabfüllung erfolgt bei über 60 °C; Warmabfüllung bei 18 bis 25 °C und die Kaltabfüllung bei 5 bis 10 °C. Die Messbecher-Füllmaschinen erreichen eine hohe Dosiergenauigkeit bei vergleichsweise einfachem Ventilaufbau. Nachteilig ist, dass bei Formatwechsel die Messbecher in der Regel ausgewechselt werden müssen. Wenn die Füllmaschinen mit geschlossenen Messkammern mit einer TranssonarNiveausonde ausgestattet sind, kann die Füllmenge am Bedientableau einfach vorgewählt werden. Es können in diesem Fall auch gashaltige Füllgüter rechnergesteuert exakt dosiert, und minimale temperaturbedingte Volumenänderungen können während des Maschinenlaufs automatisch korrigiert werden. 3.2 Arbeitsweise Die Messbecher-Füllmaschinen gehören zu den Dosier-Füllmaschinen, diese teilen eine bestimmte Füllmenge vor dem Einbringen in die Behälter ab. Die nach dem Maßverfahren arbeitenden Messbecher-Füllmaschinen sind dadurch gekennzeichnet, dass das Füllgut aus einem Vorratsbehälter in einem Messbecher bestimmten Inhalts fließt und diesen füllt. Die abgemessene Füllgutmenge entleert sich in die zu füllenden Behälter. Füllvorgang: Gefederte Hubelemente heben die zu füllenden Behälter entweder durch Abstützen am Flaschenboden oder bei leichten Kunststoffflaschen am Halsring (das sog. Neckhandling) an das Füllventil. Ein oben offener beweglicher Messbecher taucht so in den Flüssigkeitsspiegel des Vorratsbehälters ein, dass er sich füllen kann. Der Messbecher wird durch den von unten an die Zentriertulpe gedrückten Behälter nach oben geschoben. Dabei wird der Messbecherinhalt von der Flüssigkeit im Vorratsbehälter getrennt und überflüssiges Füllgut läuft in den Vorratsbehälter 15 zurück. Der Inhalt des Messbechers fließt nach Öffnen des Auslaufventils durch die Schwerkraft in den zu füllenden Behälter. Beim Absenken des Behälters schließt sich das Füllventil und der Messbecher füllt sich erneut. Um die Messbecher bei der Abfüllung unterschiedlicher Volumina nicht jedes Mal wechseln zu müssen, sind verschiedene konstruktive Lösungen im Angebot. Beispielsweise kann ein feststehender Messbecher mit Zu- und Auslaufventil durch einen Kolben variabel ausgeführt sein oder die Bereitstellung der Füllmenge erfolgt in einer schlanken Messkammer mit einer schwimmenden hochauflösenden Transsonar-Niveausonde. Erreicht der Flüssigkeitsspiegel die an der Sonde vorgegebene Füllhöhe, wird das Produkteinlassventil geschlossen und das Füllventil geöffnet. Das Produkt fließt drucklos in den Behälter Die erreichbare Dosiergenauigkeit liegt, in Abhängigkeit von Füllgut und Ausführung der Dosiereinrichtung, bezogen auf das Abfüllvolumen, im Mittel bei 0,2 %. Rundläufer-Füllmaschinen mit bis zu 192 Füllventilen für 0,5 Liter PET-Flaschen werden für eine Ausbringung von bis zu 72.000 Flaschen pro Stunde angeboten. Dosenfüllmaschinen für 0,33 Liter Dosen erreichen mit 175 Füllventilen bis zu 120.000 Dosen pro Stunde. 16 4 4.1 Kolben-Füllmaschinen Einsatzgebiet Kolben-Füllmaschinen sind für die Abfüllung von dünn- bis dickflüssigen Produkten geeignet. Sie sind für eine umfangreiche Palette von dickflüssigen und pastösen Produkten, vorzugsweise außerhalb der Getränkeindustrie einsetzbar. Sie reicht uneingeschränkt von dünnflüssigen bis zu pastösen Gütern, teilweise auch mit festen Bestandteilen, auch stark schäumende Güter lassen sich mit der Unterspiegelfüllung zuverlässig abfüllen. Kolben-Füllmaschinen besitzen eine hohe Flexibilität, sie sind für ein breites Spektrum bezüglich der Füllgüter, Behälterarten und Ausbringung geeignet. Durch den modularen Aufbau sind individuelle Kundenwünsche realisierbar. Die KolbenFüllmaschinen zeichnen sich weiterhin durch folgende Vorteile aus: die Kolbendosierung arbeitet mit sehr hoher Dosiergenauigkeit, mit stufenloser Volumeneinstellung, und die Dosierung ist durch die Füllgutrücksaugung ohne Nachtropfen möglich. Bei Antrieb jeder einzelnen Pumpe durch einen Servomotor ist die zentrale Verstellung des Pumpenhubes bzw. Feinjustierung einzelner Pumpen über Touch-Screen-Bildschirme möglich. In Verbindung mit einer Kontrollwaage kann das Dosiervolumen automatisch verstellt werden; im Gegensatz zu den HöhenFüllmaschinen müssen die zu füllenden Behälter keine Maßbehälter sein, und es werden keine besonderen Anforderungen an die mechanische Festigkeit der Behälter gestellt. 4.2 Arbeitsweise Die Kolben-Füllmaschinen gehören zu den Verdränger-Füllmaschinen, die die Füllmenge vor dem Einbringen in die Behälter durch volumenveränderliche, oszillierende bzw. rotierende Verdrängersysteme abmessen. Bei den oszillierenden Dosierpumpen wird das Füllgut durch einstellbaren Hub eines Kolbens innerhalb eines Zylinders abgemessen. Die Dosiermenge wird durch den Querschnitt des Zylinders und durch den Hub des Kolbens bestimmt. Das Füllgut wird intermittierend ausgestoßen. 17 Da die Kolben-Füllmaschinen vorzugsweise außerhalb der Getränkeindustrie zum Einsatz kommen, kann an dieser Stelle auf die Darstellung weiterer technischer Einzelheiten verzichtet werden. 18 5 5.1 Normaldruck- / Schwerkraft-Füllmaschinen Einsatzgebiet Normaldruck-Füllmaschinen sind geeignet für die Abfüllung dünnflüssiger Produkte, wie stilles Wasser, Essig, Milch, Spirituosen, Wein sowie Frucht- oder Gemüsesaft mit und ohne Fruchtfleisch bzw. mit Feststoffanteilen, in Flaschen aus Glas oder Kunststoff. Die Füller sind sowohl für die Heiß- als auch für die Kaltabfüllung einsetzbar. Die in ihrem Grundkonzept gleich aufgebauten Höhen-Füllmaschinen gewährleisten eine hohe Dosiergenauigkeit infolge der heutzutage mit großer Genauigkeit hergestellten Behälter. Diese Maßgefäße werden bis zu der einstellbaren Höhe exakt mit dem vorbestimmten Volumen gefüllt. Zur Einhaltung präziser Füllhöhen ist in der Regel die Korrektur der Füllhöhe bei laufender Maschine möglich. Zur Verbesserung der Füllhöhengenauigkeit dient die Ventilsteuerung mit Schnell- und Langsamfüllphase. Bei Füllern mit langem Füllrohr ist eine schonende unterschichtende Füllung auch von zum Schäumen neigenden Produkten möglich. Die mikrobiologische Sicherheit der Füller wird bei Rückführung der Luft in einen separaten Kanal bzw. ins Freie verbessert. Hohe Hygieneansprüche werden durch die automatische Reinigung im CIP-Verfahren bzw. durch die Sterilisierung mit Dampf gewährleistet. Die Normaldruck-Füllmaschinen zeichnen sich darüber hinaus infolge des unkomplizierten Fülleraufbaus und der geringen Verschleiß- und Wartungskosten für die Füllventile mit wenigen bewegten Bauteilen durch ein günstiges Kosten-NutzenVerhältnis aus. 5.2 Arbeitsweise Die Normaldruck-Füllmaschinen gehören zu den Höhen-Füllmaschinen, diese werden häufig auch als Niveau-Füllmaschinen bezeichnet. Allen HöhenFüllmaschinen ist gemeinsam, dass der Behälter als Maßgefäß dient. Die Behälter werden bis zur vorbestimmten Füllstandshöhe gefüllt. Füller dieser Art gibt es in verschiedenen Ausführungen, die sich im Wesentlichen durch die Anzahl der Kammern, die Druckverhältnisse beim Abfüllen und die Prinzipe für die FüllhöhenSteuerung unterscheiden. Die Normaldruck-Füllmaschinen werden den Einkammer19 Füllmaschinen (auch als Gleich- oder Falldruck-Füllmaschinen bezeichnet) zugeordnet, da der Druck im Behälter und im Vorratsbehälter beim Füllvorgang immer gleich ist. Die Normaldruck-Füllmaschinen (häufig auch als Schwerkraft-Füllmaschinen bezeichnet) bringen das Füllgut durch die Schwerkraft nach dem GravitationsGleichdruck-Prinzip in die Behälter ein. Die Flüssigkeit fließt drucklos aus einem unter atmosphärischen Druck stehenden Vorratsbehälter in die zu befüllenden Behälter. Die Füllgeschwindigkeit wird durch die Fallhöhe und den Füllrohrdurchmesser bestimmt. Die Füllhöhe in den Behältern wird durch spezielle Einrichtungen konstant gehalten. Füllvorgang: Die Behälter werden durch Hubzylinder von unten an die Zentrierglocke und das Füllventil gepresst. Speziell bei Füllern für PET-Flaschen im Neckhandling wird das Füllventil über eine kurvengeführte Führungsrolle auf den Behälter gesenkt und an der Mündung abgedichtet. In den Behälter ragen nur das Rückluftrohr bzw. ein Füllrohr mit innen liegendem Rückluftrohr, die die Füllhöhe im Behälter bestimmen. Das Öffnen und Schließen der Füllorgane erfolgt durch die Hubbewegung der Füllventile beim Aufsetzen auf die Behälteröffnung und beim Abheben des Ventils nach Füllende. Die Flüssigkeit fließt aus dem unter atmosphärischem Druck stehenden Vorratsbehälter (häufig als Ringkessel oder behälter bezeichnet) in die zu füllenden Behälter Die im Behälter vorhandene Luft entweicht dabei durch das Rückluftrohr in den Vorratsbehälter. Sobald der aufsteigende Füllgutspiegel das Rückluftrohr erreicht, schließt beispielsweise eine Kugel den Rückluftweg. Damit ist der Füllvorgang beendet und das Füllventil wird von der Flaschenmündung abgehoben und geschlossen. Normaldruck-Füllmaschinen werden auch für gesteuerte Füllgeschwindigkeit angeboten. In der Langsamfüllphase kann zunächst das aus dem Behälter verdrängte Gas nur über eine Drossel in den Rückgaskanal entweichen. Nach einstellbarer Zeit wird für die Schnellfüllphase das Rückgasventil voll geöffnet. Erreicht die Flüssigkeit die Sonde am Füllrohrende, wird nach einer variabel einstellbaren Nachfüllzeit das Füllventil geschlossen. Die von den Normaldruck-Füllmaschinen erreichbare Füllhöhenabweichung liegt, abhängig vom Füllgut, bei bis zu 1,3 mm. 20 Normaldruck-Füllmaschinen werden vorzugsweise als Rundläufer für Glas- und Kunststoffflaschen mit Füllvolumen im Maximum von bis zu 5 Litern angeboten. Füller mit bis zu 192 Füllventilen für 0,5 Liter Flaschen erreichen eine maximale Ausbringung von 72.000 Flaschen pro Stunde. 21 6 6.1 Unterdruck- / Niedervakuum-Füllmaschinen Einsatzgebiet Unterdruck-Füllmaschinen sind geeignet für die Abfüllung dünnflüssiger Produkte, wie Milch, Wein, Spirituosen, Fruchtsaft ohne Fruchtmark, Essig und auch zäher fließender Produkte, wie z. B. Sirup, Likör oder Speiseöl. Die Füller sind sowohl für die Heiß- als auch für die Kaltabfüllung einsetzbar. Neben den bekannten, für alle Höhen-Füllmaschinen geltenden Vorteilen, ist der unkomplizierte Aufbau der Unterdruck-Füllmaschinen erwähnenswert. Das Verfahren arbeitet ohne Tropfverluste. 6.2 Arbeitsweise Die Unterdruck-Füllmaschinen (häufig auch als Niedervakuum-Füllmaschinen bezeichnet) gehören zu den Höhen-Füllmaschinen. Zu Beginn des Abfüllvorganges wird eine Verbindung zwischen dem unter niedrigem Vakuum (im Normalfall 300 bis 500 mm WS) stehendem Vorratsbehälter und dem zu befüllenden Behälter hergestellt. Die Flüssigkeit fließt nach dem Druckausgleich durch die Schwerkraft in die Behälter. Die Füllgeschwindigkeit wird durch die Fallhöhe und den Füllrohrdurchmesser bestimmt. Die Füllhöhe in den Behältern wird durch Absaugen überschüssiger Flüssigkeit konstant gehalten. Füllvorgang: Die Behälter werden durch Hubzylinder angehoben und mit ihrer Mündung gegen einen Dichtring des Füllventils gepresst, bzw. die Füllventile senken sich durch ihr Eigengewicht auf die Behältermündung. Dadurch wird jeder Behälter luftdicht abgeschlossen. Vor Beginn des Abfüllvorgangs wird durch ein zentrales Röhrchen (auch als Rückgas- oder Vakuumröhrchen bezeichnet) im Füllventil eine Verbindung zwischen dem unter niedrigem Vakuum stehenden Gasraum des Vorratsbehälters (abhängig von Ausbringung oder Baugröße des Füllers als Zentralkessel oder Ringbehälter ausgebildet) und dem zu befüllenden Behälter hergestellt. Nach dem Druckausgleich kann die Flüssigkeit durch die Schwerkraft zufließen. Die Höhe des Unterdrucks im System hat auf die Füllgeschwindigkeit keinen Einfluss. Die im Behälter enthaltene Luft entweicht über das Saug- bzw. Rückgasrohr in den Luftraum des Vorratsbehälters. Erreicht das Flüssigkeitsniveau im Behälter die durch 22 das Saugrohr vorgegebene Höhe, stoppt der Füllprozess. Das Füllgut wird über das Saugrohr in den Vorratsbehälter zurück befördert. Durch Absenken des gefüllten Behälters wird der Gleichdruck im System, d. h. der geringe Unterdruck im Behälter, aufgehoben. Dadurch und durch das zusätzliche mechanische Schließen des Füllrohres, beim federkraftbetätigtem Ventil, kann kein Füllgut mehr ausfließen. Die von den Unterdruck-Füllmaschinen erreichbare Füllhöhenabweichung liegt, abhängig vom Füllgut, bei bis zu 1,0 mm. Unterdruck-Füllmaschinen werden vorzugsweise als Rundläufer für Glas- und Kunststoffflaschen mit Füllvolumen im Maximum von bis zu 5 Litern angeboten. Füller mit bis zu 192 Füllventilen für 0,5 Liter Flaschen erreichen eine maximale Ausbringung von 72.000 Flaschen pro Stunde.. 23 7 7.1 Überdruck- / Gegendruck-Füllmaschinen Einsatzgebiet Überdruck-Füllmaschinen sind geeignet für die Abfüllung von CO2-haltigen Produkten, wie Bier, Limonade, Mineralwasser, Sekt, Softdrinks, aber auch von stillen und gleichzeitig sauerstoffempfindlichen Produkten (z. B. Wein und Saft) in alle gängigen Glas- und Kunststoffbehälter. Die Füller sind sowohl für die Heiß- als auch für die Kaltabfüllung einsetzbar. Neben den bekannten, für alle Höhen-Füllmaschinen geltenden Vorteilen, zeichnen sich die Überdruck-Füllmaschinen durch folgende Vorzüge aus: die bei Bedarf eingesetzte Vorevakuierung und Vorspülung der Behälter mit CO2 gewährleistet eine minimale Sauerstoffaufnahme des Füllgutes. Das Abfüllen von Produkten mit Pulpe und Fasern ist möglich. 7.2 Arbeitsweise Die Überdruck-Füllmaschinen (häufig auch als Gegendruck-Füllmaschinen bezeichnet) gehören zu den Höhen-Füllmaschinen. Bei CO2-haltigen Flüssigkeiten ist es zur Vermeidung einer Entbindung von Gas notwendig, im Gasraum des Vorratsbehälters und im Kopfraum der zu befüllenden Behälter vor der Befüllung einen identischen Gegendruck (im Normalfall bis 8 bar) aufzubauen. Diese Druckerhöhung im Behälter (Vorspannen) schafft gleiche Druckverhältnisse innerhalb des Füllsystems. Danach kann das Füllgut durch Schwerkraft in die Behälter fließen. Die Füllhöhe in den Behältern wird durch das Gasrohr konstant gehalten. Erreicht die Flüssigkeit das Gasrohr, wird der Gas- / Flüssigkeitsaustausch unterbrochen und damit der Füllvorgang beendet. Füllvorgang: Durch das Anheben des Behälters wird die Mündung mit dem Füllventil dicht verbunden. Ein sog. Vorlaufrohr (auch als Rückluftrohr bezeichnet) an der Fülldüse stellt vor dem Beginn des Füllens die Verbindung zu dem Vordruck im Vorratsbehälter her. Dieses sog. Vorspannen erfolgt entweder mit Sterilluft oder mit einem Schutzgas (CO2). Während des Füllvorganges entweicht das Rückgas aus dem Behälter zurück in den Vorratsbehälter. Durch eine Schnellfüllphase des unteren zylindrischen Teils des Behälters kann eine höhere Abfüllleistung erreicht werden. Im Bereich des engen Flaschenhalses wird zur präzisen Füllhöhenmessung 24 nur langsam gefüllt. Die gewünschte Füllhöhe im Behälter ist durch das Vorlaufrohr (oder durch eine in das Füllrohr integrierte Sonde) eingestellt, in dem die Flüssigkeit hochsteigt und damit das Schließen des Zulaufventils auslöst. Gleichzeitig wird der Behälter langsam belüftet und damit vom Überdruck entlastet. Der gefüllte Behälter senkt sich ab. Das langsame Entlasten des Behälters vom Überdruck ist wichtig, da es sonst zum Überschäumen kommt. Zur Reduzierung der Sauerstoffbelastung des Füllgutes werden insbesondere für die Bierabfüllung Füllervarianten angeboten, die mit einer zweifachen Evakuierung und Vorspülung mit CO2 arbeiten. Dadurch ergibt sich eine Schutzgasatmosphäre von bis zu 99 %. Die von den Überdruck-Füllmaschinen erreichbare Füllhöhenabweichung liegt, abhängig vom Füllgut, bei bis zu 1,0 mm. Überdruck-Füllmaschinen werden vorzugsweise als Rundläufer für Glas- und Kunststoffflaschen mit Füllvolumen im Maximum von bis zu 2,5 Litern angeboten. Füller mit bis zu 192 Füllventilen für 0,5 Liter Flaschen erreichen eine maximale Ausbringung von 72.000 Flaschen pro Stunde. Dosenfüllmaschinen für 0,5 Liter Dosen erreichen mit 164 Füllventilen bis zu 105.000 Dosen pro Stunde. 25 8 8.1 Hochvakuum-Füllmaschinen Einsatzgebiet Hochvakuum-Füllmaschinen sind geeignet für die Abfüllung von dünnflüssigen bis hochviskosen Produkten, wie Spirituosen, Likör, Speiseöl, Fruchtsirup, Tomatenketchup und ähnliches in stabile Behälter. Aufgrund des zur Anwendung kommenden hohen Unterdrucks können nur durch Vakuum nicht verformbare Behälter verwendet werden. Die Füller sind sowohl für die Heiß- als auch für die Kaltabfüllung einsetzbar. Neben den bekannten, für alle Höhen-Füllmaschinen geltenden Vorteilen, zeichnen sich die Hochvakuum-Füllmaschinen durch die Möglichkeit der tropffreien und schonenden Abfüllung hochviskoser Produkte aus, da das Vakuum, angepasst an die Viskosität der Produkte, einstellbar ist. Das Verfahren ist nur zum Abfüllen in stabile Behälter geeignet. 8.2 Arbeitsweise Die Hochvakuum-Füllmaschinen sind als Höhen-Füllmaschinen den MehrkammerFüllmaschinen zugeordnet. Diese sind dadurch gekennzeichnet, dass das Füllgut innerhalb der Füllmaschine mehrere Behälter (Kammern) durchläuft, in denen unterschiedliche Druckverhältnisse herrschen. Daher werden sie auch als Differenzdruck-Füllmaschinen bezeichnet. Die Mehrkammer-Unterdruck-Füllmaschinen (vorzugsweise als HochvakuumFüllmaschinen bezeichnet) bringen das hochviskose Füllgut unterstützt durch ein Vakuum in formstabile Behälter ein. Zu Beginn des Abfüllvorgangs herrscht Vakuum nur im zu füllenden Behälter (vorzugsweise 1 bis 5 m WS). Durch die Druckdifferenz zum atmosphärischen Druck im Vorratsbehälter wird das Füllgut in den Behälter eingesaugt. Wenn der Füllgutspiegel das Saugrohr erreicht hat, wird Füllgut zurück gesaugt. Beim Senken des gefüllten Behälters bricht das Vakuum zusammen und unterbricht den Zulauf des Füllgutes. Füllvorgang: Der zu füllende Behälter wird durch einen Stempel unter den Abdichtring des Füllventils gepresst. Das Saugröhrchen erzeugt im Behälter einen Unterdruck. Dadurch entsteht das Vakuum nur im abzufüllenden Behälter, nicht aber in dem unter Umgebungsdruck stehenden Vorratsbehälter. Nur bei Mehrkammer26 Systemen (Hochvakuumfüller sind in der Regel Zweikammerfüller), wo Füllgut und Vakuum getrennt geführt werden, kann durch die Höhe der Druckdifferenz die Füllgeschwindigkeit beeinflusst werden. Während des Füllvorgangs ist der Behälter gleichzeitig mit dem Vorratsbehälter und der zweiten Kammer, in der das Vakuum anliegt, verbunden. Unterstützt durch die Druckdifferenz fließt das hochviskose Produkt schneller vom Vorratsbehälter durch die Füllleitung über das Füllventil in den Behälter. Wenn der Füllgutspiegel das Saugrohr im Kopfraum erreicht hat, wird statt bisher nur Luft auch Füllgut abgesaugt. Dieser Füllgutrücklauf wird in einem Sammelbehälter (Abscheider) aufgefangen und durch eine Pumpe zurück in den Vorratsbehälter befördert. Durch Senken des Stempels und damit des gefüllten Behälters bricht das Vakuum zusammen und stoppt den Zulauf des Füllgutes. Der am Füllventil anliegende Saugstrom verhindert das Nachtropfen am Ende des Füllvorganges. Die von den Hochvakuum-Füllmaschinen erreichbare Füllhöhenabweichung liegt, abhängig vom Füllgut, bei bis zu 1,0 mm. Hochvakuum-Füllmaschinen werden nur noch von wenigen Firmen auf dem Markt angeboten. Rundläufer-Füllmaschinen mit maximal 100 Füllventilen werden für eine Ausbringung von bis zu 30.000 Flaschen pro Stunde angeboten. 27 9 9.1 Dreikammer-Füllmaschinen Einsatzgebiet Dreikammer-Füllmaschinen sind geeignet für die Abfüllung CO2-haltiger Produkte, besonders für O2-empfindliche und pulpehaltige Produkte, wie Bier, Softdrinks, Sekt und Saft in alle marktüblichen Glas- und Kunststoffbehälter. Die Füller sind sowohl für die Heiß- als auch für die Kaltabfüllung einsetzbar. Neben den bekannten, für alle Höhen-Füllmaschinen geltenden Vorteilen, zeichnen sich die Dreikammer-Füllmaschinen durch folgende Vorzüge aus: Die Füller sind universell zum Abfüllen von vielen Getränkearten einsetzbar. Durch die Trennung von Produkt, Spanngas und Rückgas in drei separaten Kammern gelangt kein Rückgas aus der Flasche zurück in den Vorratsbehälter. Die Vorevakuierung und Vorspülung der Behälter mit CO2 gewährleistet eine minimale Sauerstoffaufnahme des Füllgutes. Das Abfüllen von Produkten mit Pulpe und Fasern ist möglich. Die Dreikammer-Füllmaschinen haben von den Höhenfüllern den kompliziertesten Aufbau und erfordern erheblichen technischen Aufwand. 9.2 Arbeitsweise Die Mehrkammer-Überdruck-Füllmaschinen (vorzugsweise als DreikammerFüllmaschinen bezeichnet) gehören zu den Höhen-Füllmaschinen. Zu Beginn des Abfüllvorgangs sind Vorspann- und Vorratsbehälter vollkommen getrennt. Beim Abfüllen wird der Behälter zuerst evakuiert und danach mit einem Schutzgas vorgespannt. Nach dem Druckausgleich beginnt das Einströmen der Flüssigkeit über das Füllrohr. Das Rückgas aus dem Behälter entweicht in die dritte Kammer. Die Füllung endet bei Abschluss der Schutzgas-Rückführung durch den steigenden Füllgutspiegel im Behälter. Füllvorgang: Die Behälter werden mit der Mündung dicht an das Füllorgan gepresst. Über einen separaten Kanal in der Zentrierglocke wird der Behälter als erstes evakuiert. Während des anschließenden Füllvorgangs wird der zu füllende Behälter nacheinander mit drei getrennten Kammern verbunden. Zunächst mit der Kammer, aus dem das Vorspanngas (Schutzgas CO2) in den Behälter eingeleitet wird, danach gleichzeitig mit dem Vorratsbehälter und der Kammer, in die das Rückgas aus dem Behälter entweicht.. 28 Nach erfolgtem Druckausgleich beginnt das langsame Einströmen der Flüssigkeit über das Füllrohr. Sobald das Füllrohr in das Produkt eintaucht, beginnt die Schnellfüllphase. Im Bereich des engen Flaschenhalses wird zur präzisen Füllhöhenmessung wieder langsam gefüllt. Die Füllung endet bei Abschluss der Schutzgas-Rückführung durch den steigenden Füllgutspiegel im Behälter. Dabei bleibt die Schutzgasatmosphäre im Kopfraum des Behälters erhalten. Nach gesteuerter Druckentlastung bei geschlossenem Flüssigkeits- und Gasventil wird der gefüllte Behälter vom Füllventil getrennt und kann aus dem Füller transportiert werden. Die Dreikammer-Füllmaschinen arbeiten in der Regel mit elektro-pneumatisch gesteuerten Füllventilen. Die einzelnen Füllphasen lassen sich damit individuell an viele Produkte und Behältergrößen anpassen. Die zeitabhängigen Füllparameter, wie z. B. Evakuieren, Spülen, Vorspannen, Füllen, Beruhigen und Entlasten sind am Bediendisplay einfach einzustellen und zu verändern. Die von den Dreikammer-Füllmaschinen erreichbare Füllhöhenabweichung liegt, abhängig vom Füllgut, bei bis zu 1,3 mm. Dreikammer-Füllmaschinen werden aufgrund des hohen technischen Aufwandes in Deutschland nur noch von zwei Getränkemaschinenherstellern offeriert. Dreikammer-Füllmaschinen werden ausschließlich als Rundläufer für Glas- und Kunststoffflaschen mit Füllvolumen im Maximum von bis zu 2,5 Litern gebaut, sie werden mit bis zu 192 Füllventilen für 0,5 Literflaschen für eine Ausbringung von bis zu 72.000 Flaschen pro Stunde angeboten. 29 10 Zeit-Druck-Füllmaschinen 10.1 Einsatzgebiet Zeit-Druck-Füllmaschinen sind speziell für stille freifließende Produkte (wie z. B. Dressing, Milch, Sahne, Wasser, Zitronensaft) einsetzbar. Zeit-Druck-Füllmaschinen sind nicht einsetzbar für zuckerhaltige, ölige oder hochviskose Produkte. Zeit-Druck-Füllmaschinen zeichnen sich durch kurze Messzeiten, hohe Messgenauigkeit, Wirtschaftlichkeit und große Variabilität des Dosierbereichs aus. Die Füllmaschinen, die mit diesem Dosiersystem ausgerüstet sind, sind für eine Vielzahl von flüssigen Produkten einsetzbar, besonders vorteilhaft für auskristallisierende, abrasive und scherempfindliche Produkte. Weitere Vorteile sind: infolge minimaler Anzahl füllgutführender Teile arbeitet das Verfahren nahezu verschleißfrei, und es ist flexibel bei Formatumstellung; das Verfahren bietet günstige Voraussetzungen für den aseptischen Betrieb, da die Produktwege frei sind und für CIP und SIP keine Teile demontiert werden müssen; eine Änderung der Abfüllparameter ist ohne Unterbrechung der Produktion möglich. 10.2 Arbeitsweise Die Zeit-Druck-Füllmaschinen arbeiten generell drucklos nach dem volumetrischen Prinzip. Ein möglichst konstant gehaltener Füllgutstrom wird über ein durch eine Zeitintervallsteuerung betätigtes Ventil abgeteilt und in den Behälter eingebracht. Füllvorgang: Da lediglich die Abfüllzeit gesteuert wird, müssen zur Erreichung einer ausreichenden Füllgenauigkeit der Vordruck in der Füllgutzuführung und die Parameter des Füllgutes (Viskosität und Temperatur) konstant gehalten werden. Dazu dient ein Produktbehälter, der mit einem geregelten Gasdruck beaufschlagt wird. Dieser Produktbehälter kann eine beliebige Anzahl von Füllstellen versorgen. Am Verteilerrohr werden der Druckverlauf und die Flüssigkeitstemperatur ständig erfasst. Ein Industrie-PC überwacht und regelt die variablen Prozessparameter kontinuierlich. Der so konstant gehaltene Füllgutstrom wird durch Ventile abgeteilt und in den Behälter eingebracht. Da die Zeit-Druck-Füllmaschinen vorzugsweise außerhalb der Getränkeindustrie zum Einsatz kommen, kann an dieser Stelle auf die Darstellung weiterer technischer Einzelheiten verzichtet werden. 30 11 Volumenstrom-Durchflussmess-Füllmaschinen 11.1 Einsatzgebiet Volumenstrom-Durchflussmess-Füllmaschinen sind für das Abfüllen einer umfangreichen Palette von CO2-haltigen und stillen Flüssigkeiten (beispielsweise Bier, Cola, Joghurt, Milch, Mineralwasser, Spirituosen, Tee, Wein oder Saft - auch mit Pulpe-Anteil) in Glas- oder (nicht formstabile) PET- oder HDPE-Flaschen und Dosen einsetzbar. Alle pumpfähigen Flüssigkeiten mit einer Mindestleitfähigkeit von 20 µS/cm (Einheit „Siemens“) können dosiert werden. Der besondere Vorteil von mit Durchflussmessern ausgerüsteten Füllmaschinen besteht darin, dass für die Volumenbestimmung keine Bauteile notwendig sind, die in die Behälter hineinragen. Das erfordert nur eine minimale Hubbewegung beim Anpressen an das Füllventil. Die nach dem Durchflussmess-Verfahren arbeitenden Füller zeichnen sich durch folgende grundsätzliche Vorteile aus: hohe Messgenauigkeit auch für geringe Füllvolumen, und die Messergebnisse sind unabhängig von den physikalischen Eigenschaften der Produkte, wie Druck, Temperatur, Dichte oder Viskosität; das Verfahren ist wartungsfreundlich, die Messaufnehmer enthalten keine verschleißanfälligen bewegten Teile, die in die Strömung hinein ragen, und die geraden Messrohre sind gut zu reinigen; mit dem Verfahren kann das Füllvolumen unabhängig vom Fülldruck und von den Maßtoleranzen der zu füllenden Behälter exakt eingehalten werden. Im Vergleich zur Höhenfüllung sind wegen der nicht erforderlichen „Sicherheitsüberfüllungen“ deutliche Produkteinsparungen erreichbar (entsprechend Firmenangaben bei Hochleistungsfüllern: bis zu 300.000 Liter pro Jahr); die durch einen Durchflussmesser bestimme Füllmenge kann direkt, auch während des Abfüllprozesses, verändert werden; die Füllventilarbeitszyklen sind individuell programmier- und steuerbar. Schneller Produkt- oder Formatwechsel ist möglich, da die eingestellten Werte speicherbar und dadurch bei kürzestem Zeitaufwand reproduzierbar sind. Es gibt nahezu keinen Füllgutverlust bei Produktwechsel, da keine Formatteile erforderlich sind. Bei Behälter- oder Produktwechsel entfallen daher jegliche Umstellarbeiten am Ventil. Das Umstellen erfolgt durch Wahl der gewünschten produkt- und flaschenspezifischen Parameter aus dem Speicher der Steuerung (bis zu 999 speicherbare Formate bieten einige Hersteller an). Unkomplizierte Reinigung, da nur ein Rohr- / Schlauchsystem gespült werden muss. 31 Die am Füllventil befindlichen und für den Abfüllprozess notwendigen Schaltventile sind beispielsweise Membran- oder Teflonbalgventile. Durch die kurzen Hübe, kleinen Einbauräume (ohne Einbauten, Federn und Dichtungen) und ihre strömungstechnisch optimierten Formen sind sie in mikrobiologischer und reinigungstechnischer Hinsicht für Aseptikanlagen besonders gut geeignet. Sie besitzen ein umfangreiches Füllgutspektrum, so ist die Verarbeitung von Produkten mit Pulpe möglich, auch abrasive Produkte können dosiert werden, außerdem ist Kalt- und Warmabfüllung durchführbar. Bei ausreichend hoher Leitfähigkeit (> 20 µS/cm) des Füllgutes werden mit magnetisch-induktiven Durchflussmessern ausgerüstete VolumenstromDurchflussmess-Füllmaschinen aufgrund des günstigen Preis/Leistungsverhältnisses im Vergleich zu den Coriolis-Durchflussmessern bevorzugt eingesetzt. Mit MID ausgestattete Füllmaschinen können wahlweise als EinkammerFüller (für stille Getränke) oder als Dreikammer-Füller (für CO2-haltige Getränke) betrieben werden. 11.2 Arbeitsweise Die Durchflussmess-Füllmaschinen arbeiten nach dem volumetrischen Dosierverfahren. Bei den Volumenstrom-Durchflussmess-Füllmaschinen wird für die Durchflussmessung das magnetisch-induktive Prinzip angewandt, das eine Mindestleitfähigkeit der Flüssigkeit voraussetzt. Magnetisch-induktive Durchflussmesser (MID) steuern das Öffnen und Schließen eines Ventils, damit wird bei diesem Verfahren unabhängig von den Behältertoleranzen das Nennvolumen bestimmt. Das Messprinzip der MID beruht auf dem Faraday`schen Induktionsgesetz. In einem Magnetfeld, das von einer Spule erzeugt wird, bewegen sich elektrische Ladungsträger, also die in einer Flüssigkeit vorhandenen Elektronen und Ionen. Die dabei induzierte Spannung wird von zwei isolierten Messelektroden abgegriffen. Die Spannung ist proportional der Durchflussgeschwindigkeit. Über den Rohrquerschnitt kann damit das Durchflussvolumen bestimmt werden. Dieser besteht aus einem Messrohr mit innen elektrisch nicht leitender Oberfläche und diametral auf dem Rohr montierten Magnetspulen und Elektroden, die mit der zu messenden Flüssigkeit in Kontakt stehen. Die beim Durchfluss induzierte Spannung 32 wird von einem Messumformer in für die Prozessführung geeignete Signale umgesetzt, z. B. in Volumeneinheiten skalierte Impulse (beispielsweise 1 Impuls pro Milliliter) zur Mengenerfassung. MID sind mit ihren glatten und spaltenfreien Keramik-Messrohren einfach zu reinigen und zu sterilisieren. Für Anwendungen von MID auf Füllmaschinen mit oft mehr als 100 Füllstellen wurden entsprechende Ausführungen entwickelt, die neben den Anforderungen an sehr hohe Reproduzierbarkeit, sehr gutes dynamisches Verhalten und lebensmittelgerechter Gestaltung auch die Wünsche hinsichtlich kleiner Einbauabmessungen erfüllen. Füllvorgang: Die Durchflussmesser werden vor der Inbetriebnahme geeicht und weisen deshalb in ihrer Gesamtheit gleiche Messwerte auf. Die Füllmenge kann direkt – auch während des Abfüllprozesses – verändert werden. Ein fehlerfreier Abfüllprozess ist nur möglich, wenn die Zuführung der Flüssigkeit zum Durchflussmesser blasenfrei erfolgt. Deshalb ist der Durchflussmesser senkrecht unter dem Vorratsbehälter montiert, um auch bei der Erstbefüllung ein Aufsteigen der Blasen zu ermöglichen. Der vertikale Einbau der MID verhindert gleichzeitig Ablagerungen auf den Elektroden. Der MID ist, wie das Schema in Abb. 1.16 zeigt, in die Leitung zwischen Vorratsbehälter und einem Steuerventil eingebaut. Das Öffnen und Schließen der Ventile wird durch die MID gesteuert. Zur Erhöhung der Füllgenauigkeit kann bei Bedarf mittels Stufensteuerung des Ventils oder mit einer Drossel für Grob- und Feinstrom gearbeitet werden. Die Schaltverzögerung des Ventils wird durch eine Überlaufkorrektur automatisch kompensiert. Die Betätigung der Ventile erfolgt beispielsweise durch Schrittmotoren. Die erreichbare Dosiergenauigkeit liegt, in Abhängigkeit von Füllgut und Ausführung der Dosiereinrichtung bezogen auf das Abfüllvolumen, im Mittel zwischen 0,8 und 1,0 %. Das Angebot von mit MID ausgerüsteten Füllmaschinen auf dem Markt ist mittlerweile sehr umfangreich. Volumenstrom-Durchflussmess-Füllmaschinen werden zur drucklosen Abfüllung als Einkammer-Füllmaschinen bzw. zur Abfüllung unter Druck als Mehrkammer-Füllmaschinen angeboten. Das Verfahren wird für Füllmengen von 1 bis 100 ml in der Pharmaindustrie und bis zu 2 (in Extremfällen bis zu 8) Litern in der Nahrungsmittel- und Getränketechnik angewandt. 33 Kontinuierlich laufende Rundläufer-Füllmaschinen mit bis zu 192 Füllventilen für 0,5 Liter Flaschen (vorzugsweise aus PET, HDPE oder PE) werden für eine Ausbringung von bis zu 72.000 Flaschen pro Stunde angeboten. Dosenfüllmaschinen für 0,5 Liter Dosen erreichen mit 164 Füllventilen bis zu 105.000 Dosen pro Stunde MID kommen zunehmend in Füllmaschinen für Kunststoffflaschen in Linearbauweise zum Einsatz. Die intermittierend arbeitenden Geradläufer-Füllmaschinen mit bis zu 12 Füllventilen werden für eine Ausbringung von bis zu 18.000 Flaschen pro Stunde angeboten. 34 12 Massestrom-Durchflussmess-Füllmaschinen 12.1 Einsatzgebiet Massestrom-Durchflussmess-Füllmaschinen sind für das Abfüllen von allen pumpfähigen CO2-haltigen und stillen Flüssigkeiten (beispielsweise Bier, Milch, Sahne, Saft - auch mit Pulpe-Anteil, Spirituosen, Wasser oder Wein) in Glas- oder (nicht formstabile) HDPE- oder PET-Flaschen und Dosen einsetzbar. Die Dosierung erfolgt durch direkte Messung der Masse und ist daher sehr gut geeignet für Füllgüter mit temperaturabhängiger Viskosität sowie für scherempfindliche und abrasive Produkte. Das Verfahren ist nicht auf Füllgüter mit einer Mindestleitfähigkeit beschränkt. Prinzipiell ist es daher im Vergleich zu mit MID ausgerüsteten Füllern für eine umfangreichere Palette von Füllgütern einsetzbar. Die grundsätzlichen Vorteile der mit Durchflussmessern ausgestatteten Füllmaschinen wurden bereits ausführlich bei den Volumenstrom-DurchflussmessFüllmaschinen dargestellt. Bei den Massestrom-Durchflussmess-Füllmaschinen wird das Durchflussmess-Verfahren nach dem Coriolis-Effekt verwendet. Bei diesen Sensoren erfolgt die Dosierung durch die direkte Messung der Masse, es ist keine Umrechnung aus dem Durchflussvolumen notwendig. Massestrom-DurchflussmessFüllmaschinen zeichnen sich darüber hinaus durch folgende spezielle Merkmale aus: das Verfahren ist für alle pumpfähigen Füllgüter einsetzbar, auch aggressive, korrosive und verschmutzte Medien sind messbar; die Masse-Durchflussmessung arbeitet unabhängig von Druck, Temperatur, Dichte, Viskosität, elektrischer Leitfähigkeit und Füllgutzusammensetzung mit höchster Genauigkeit auch bei geringen Durchflüssen; eingeschlossene Gasblasen oder Feststoffpartikel haben keinen Einfluss auf das Messergebnis, da immer nur die Masse und nicht das Volumen gemessen wird. Neben der quantitativen Bestimmung des Massedurchflusses stehen auch Dichte und Temperatur als weitere Messgrößen zur Verfügung. Das Verfahren ist eichfähig. Die Anschaffungskosten der MassestromDurchflussmess-Füllmaschinen sind zurzeit noch relativ hoch. 35 12.2 Arbeitsweise Bei den Massestrom-Durchflussmess-Füllmaschinen wird das DurchflussmessVerfahren nach dem Coriolis-Effekt verwendet, das die Messung der Masse des Füllgutstroms weitestgehend unabhängig von der Zusammensetzung der Flüssigkeit erlaubt. Bei den Sensoren mit dem Messprinzip nach dem Coriolis-Effekt erfolgt die Dosierung über die direkte Messung der Masse, es ist keine Umrechnung aus dem Durchflussvolumen erforderlich. Die Coriolis-Massedurchflussmesser steuern das Öffnen und Schließen eines Ventils, damit wird bei diesem Verfahren in den Füllmaschinen unabhängig von den Behältertoleranzen das Nennvolumen bestimmt. Das Messprinzip der Coriolis-Durchflussmesser beruht auf der kontrollierten Erzeugung von Corioliskräften. Dieser besteht aus einem Messrohr, das durch einen Treiber in ebene Schwingungen versetzt wird. Wird eine in Bewegung befindliche Masse dieser quer zur Bewegungsrichtung erzeugten Schwingung ausgesetzt, so treten abhängig vom Massestrom Corioliskräfte auf. Der Massedurchfluss ist proportional zur Phasendifferenz von zwei an den Messrohren angebrachten Sensoren, welche die Unterschiede der Rohrschwingungsgeometrie erfassen. Die Coriolis-Verformung ist extrem klein und der Grundschwingung des Messrohres überlagert. Die Gesamtbewegung des Messrohres wird mittels induktiver Sensoren erfasst. Das erzeugte Signal ist proportional dem Massedurchfluss und wird in dem Messumformer verarbeitet. Da die Schwingfrequenz des Messrohres temperaturabhängig ist, werden die Temperatur ständig gemessen und die Messwerte entsprechend korrigiert. Der Füllvorgang verläuft prinzipiell ähnlich wie bei den mit magnetisch-induktiven Durchflussmessern ausgestatteten Füllern, so dass sich eine wiederholte Darstellung erübrigt. Die erreichbare Dosiergenauigkeit liegt, in Abhängigkeit von Füllgut und Ausführung der Dosiereinrichtung bezogen auf das Abfüllvolumen, im Mittel zwischen 0,8 und 1,0 %. Aufgrund des derzeit im Vergleich zu den MID etwa dreifach höheren Preises für die Coriolis-Durchflussmesser bleibt der Einsatz außerhalb der Getränkeindustrie auf nicht leitfähige Füllgüter sowie auf lösungsmittelhaltige Füllgüter, die den Ex-Schutz 36 der Abfüllmaschinen bedingen, beschränkt. Daher kann an dieser Stelle auf die Darstellung weiterer technischer Einzelheiten verzichtet werden. 37