BK_Protokoll_Steidl_B2

Werbung

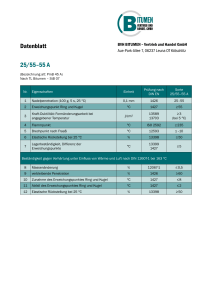

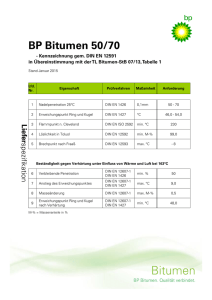

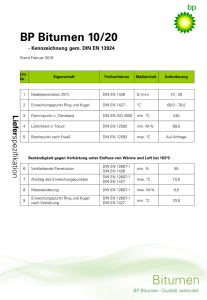

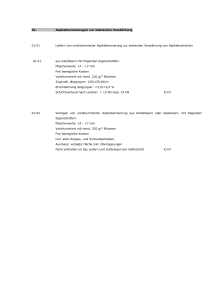

Gruppe A2 Name: Stefan Steidl Fakultät Architektur und Bauingenieurwesen Studiengang Bauingenieurwesen Übung 6: Bitumen und Straßenpech Seminar vom 28.05.2008 Erforderliche Literatur: Baustoffkunde Lehrbuch (z.B. „Härig/Klausen/Hoscheid“); DIN 1996, DIN EN 1426, DIN EN 1427 Vorgegebene Baustoffe: verschiedene Bitumenproben, Straßenpech Inhaltsangabe: 1. Unterschied zwischen Bitumen und Straßenpech: 2. Dichte bei 25°C (Näherung) 3. Klassifizierung von Bitumenproben 3.1 Durch Nadelpenetration nach DIN EN 1426 3.2 Erweichungspunkt Ring und Kugel DIN EN 1427 4. Elastizität und Rissneigung durch Penetrationsindex 5. Herstellung der Marshall-Probekörper nach DIN 1996 / Teil 4 6. Bestimmung von Marshall-Stabilität und -Fließwert 7. Tabelle 8. Haftzugfestigkeit von Stahl 9. Stahlversuch nach DIN 1002 1. Unterschied zwischen Bitumen und Straßenpech: Die Unterschiedserkennung beider Proben erfolgt durch die Geruchsprobe. Beide Proben werden erhitzt. Straßenpech hat einen stechenden und ätzenden Geruch. Bitumen hingegen riecht eher süßlich und mild. 2. Dichte bei 25°C (Näherung) Beide Proben werden auf ca. 110°C – 130°C erhitzt. Ein Prüfgefäß wird gewogen und das Volumen durch Messen ermittelt. Anschließend wird die erhitzte Probe in das Prüfgefäß so eingefüllt, dass eine ebene Oberfläche entsteht. Nach dem Erkalten der Probe wird die Masse bestimmt. Mit den ermittelten Werten kann die Rohdichte bestimmt werden. Behälter Nr. Masse Behälter 47,3 g Innendurchmesser Behälter 55 mm Höhe Behälter 44,5 mm Volumen Behälter 106,9 cm³ Behälter + Probe 123,6 g Behälter + Probe + Wasser 156,1 g Probe 76,3 g Dichte Wasser 1,0 g/cm³ Volumen Wasser 32,5 g/cm³ Volumen Probe 74,4 g/cm³ Dichte Probe 1,026 g/cm³ Klassifizierung: Bitumen 3. Klassifizierung von Bitumenproben 3.1 Durch Nadelpenetration nach DIN EN 1426 Versuchsbeschreibung: Die Nadelpenetration dient zur Festlegung der Bitumenhärte und somit zur Sortenbezeichnung. Es wird die Eindringung einer mit 100 g belasteten genormten Nadel in die Oberflächen des in ein Blechgefäß eingeschmolzenen Bitumens bei + 25 ° C in 5 Sekunden gemessen. Ein aufliegender Messfühler überträgt die Eindringtiefe auf eine Rundskala mit 1/10 mm – Teilung. Die Nadelpenetration ist mindestens dreimal zu messen. Als Ergebnis der Prüfung gilt der Mittelwert aus den drei Einzelmessungen. 1. Messung 7,1 mm 2. Messung 6,3 mm 3. Messung 6,9 mm Mittelwert 6,7 mm 3.2 Erweichungspunkt Ring und Kugel DIN EN 1427 Dieses Prüfverfahren dient zur Ermittlung der Temperatur, bei der eine definierte plastische Verformung erreicht wird. Hierbei wird das in einen Metallring eingeschmolzene Bitumen im Wasser mit einer zentrisch ausgelegten Kugel mit einem Durchmesser von rund 10 mm bei gleichmäßig steigender Erwärmung (5°/min) belastet. Der Erweichungspunkt (EP) ist hierbei die Temperatur beim Durchschlagen der Kugel bis zur Bodenplatte Temperaturmessung: Sekunden Temperatur °C 0 4 30 6,6 60 9,0 90 11,8 120 14,4 150 17,0 180 19,4 210 22,0 240 24,4 270 26,6 300 28,8 330 31,4 360 33,4 390 35,8 420 38,2 450 40,4 480 42,4 510 44,8 513 45,4 => Durch Vergleich der gemessenen Werte mit der Grafik ergibt sich ein Bitumen 50/70 4. Elastizität und Rissneigung durch Penetrationsindex Durch Forschungsarbeiten und praktische Versuche wurde ein Zusammenhang von Nadelpenetration und Erweichungspunkt ermittelt, der Aussagen über die Elastizität und die Rissneigung von Bindemitteln ermöglicht. Der Penetrationsindex errechnet sich aus dem Ergebnissen von der Nadelpenetration und dem Erweichungspunkt Ring und Kugel nach folgenden Formeln: Auswertung: Der β von Bitumen liegt zwischen + 2.0 und - 2.0 (-2.0) - (-1.0) : optimale Elastizität (-1.0) - ( 0.0) : gute Bitumeneigenschaften ( 0.0) - ( 2.0) : schlechte Elastizitätseigenschaften 5. Herstellung der Marshall-Probekörper nach DIN 1996 / Teil 4 Der Marshallkörper besteht aus Walzasphalt, er ist ein genormter Zylinder mit einem Durchmesser von ca. 10 Zentimeter und einer Höhe von 63,5 Millimeter. Die dafür notwendige Mischgutmenge ist je nach Mischgut unterschiedlich und beträgt ca. 1200 Gramm. Das Größtkorn ist 32mm, der Anteil der Korngruppe 22/32 darf maximal 15 Gewichtsprozent betragen. Der Walzasphalt wird im Wärmeschrank maximal vier Stunden lang auf maximal 130°C temperiert. Die Verdichtung erfolgt mit Hilfe eines kalibrierbaren MarshallVerdichtungsgerätes durch Schlagverdichtung. Die Verdichtungsform - bestehend aus einem Aufsatzstück, einem Formzylinder und einer Grundplatte - wird ebenfalls auf 100-150°C vorgewärmt. In die Verdichtungsform werden die Grundplatte, der Rundfilter und lagenweise das Mischgut innerhalb von vier Minuten eingebracht. Der Fallhammer mit 4550 Gramm wird aufgesetzt, nach der Hälfte der 100 Schläge wird die Verdichtungsform gewendet. Der Probekörper wird im Formzylinder auf ca. 40°C abgekühlt, dann ausgeformt und auf einer ebenen Unterlage auf 18-28°C abgekühlt. 6. Bestimmung von Marshall-Stabilität und -Fließwert nach DIN 1996 / Teil 11 Der Marshallkörper wird zwischen die Druck- und Kopfplatte der Druckprüfmaschine mit einer Vorschubleistung von 50 Millimetern pro Minute eingelegt. Die Probekörper müssen neun bis 24 Stunden nach ihrer Herstellung getestet werden. In der Regel werden drei Marshallprobekörper geprüft. Vor dem Einlegen des Probekörpers in das Druckprüfgerät muss die Höhe genau gemessen werden und der Probekörper 30-35min im Wasserbad bei 60°C lagern. Er wird bis über die Höchstkraft hinaus verformt. Während des Versuches wird ein Kraft- Verformungs-Diagramm aufgezeichnet. Aus dem Kraft-VerformungsDiagramm wird die maximal aufnehmbare Kraft abgelesen, sie entspricht der unkorrigierten Marshall-Stabilität. Der Fließwert wird abgelesen. Dieser ist als Abstand des Höchstpunktes der Kurve bei Höchstkraft und Nulllinie ersichtlich. Multipliziert man die unkorrigierte Marshall-Stabilität mit dem von der Höhe abhängigen Korrekturfaktor, erhält man die endgültige Marshall-Stabilität. Auswertung siehe Tabelle unter „Marshall – Prüfung“. 7. Tabelle Rohdichte (pR) Nr. der Flasche (Pyknometer) Raumdichte (pA) 2 Flasche mit Aufsatz + Prüfgut 1471,6 g Flasche mit Aufsatz, leer 715,0 g Gewicht des Prüfgutes 756,6 g Flasche mit Aufs. + Prüfgut + Lösungsmittel 2900,2 g Lösungsmittel (Trichloräthylen) 1428,6 g Dichte des Lösungsmittel bei 25°C 1,455 g/cm³ Volumen der Flasche 1291,2 cm³ Volumen Lösungsmittel 981,86 cm³ Volumen Prüfgut 309,34 cm³ Rohdichte des Prüfgutes (pR) 2,45 g/cm³ Gewicht an der Luft (trocken) 1195,6 g Gewicht an der Luft nach 1h Wasserlagerung 1198,7 g Gewicht unter Wasser 698,1 g Volumen 496,73 cm³ Raumdichte (pA) Hohlraumgehalt H = 100*(1-pA/pR) Marshall – Prüfung Höhe des Probekörpers nach Marshall 62 mm Prüfstabilität 13 kN Korrekturfaktor nach DIN 1996 Teil 11 1,039 Stabilität 13,5 kN Fließwert 5,3 mm 8. Haftzugfestigkeit von Stahl Auf einem Betonprobekörper kleben wir zwei Stahlprobekörper mit einer Auflagefläche von je 1963,5 mm² auf. Dazu wurde ein Zweikomponentenkleber verwendet. Der erste Stahlkörper wurde auf die unbehandelte Betonoberfläche, der zweite auf eine mit einer Drahtbürste angerauten Oberfläche, geklebt. Auf der unbehandelten Oberfläche wurde eine Haftzugfestigkeit von 3,2 kN/mm² ermittelt, wo hingegen bei der behandelten Oberfläche eine Haftzugfestigkeit von 4,94 kN/mm² festgestellt wurde. 9. Stahlversuch nach DIN 1002 Beim Stahlzugversuch wird ein Baustahl in eine Zugprüfmaschine eingespannt. Die Maschine zieht mit genormter ansteigender Kraft solange am Stahl, bis er reißt. Die Kraft, bei welcher der Stahl reißt, wird von der Maschine mitprotokolliert. In unserem Fall waren das 86 Tonnen.