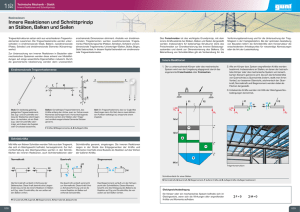

1 Technische Mechanik - Festigkeitslehre Zug- und Druckbeanspruchung Prof. Dr. Peter Becker Inhalt Einleitung und Lernziele 2 1 Einführung 3 1.1 Aufgaben der Festigkeitslehre 3 1.2 Beanspruchungsarten 4 2 Zug- und Druckspannungen 6 3 Verformungen von Stäben 9 3.1 Dehnung 9 3.2 Werkstoffgesetz und Elastizitätsmodul 10 3.3 Spannungen und Verformungen statisch bestimmter Stabsysteme 13 4 Festigkeitsnachweis 20 5 Statisch unbestimmte Systeme 24 6 Temperaturbeanspruchung 29 7 Flächenpressung 36 7.1 Druckspannungen in Kontaktflächen 36 7.2 Hertz’sche Pressung 39 Zusammenfassung 42 Lösungen der Kontrollaufgaben 43 Copyright Dieses Skript wurde von Prof. Dr.-Ing. Peter Becker, HS Karlsruhe - Technik und Wirtschaft, erstellt. Es dient ausschließlich dem vorlesungsinternen Gebrauch der Studierenden des Maschinenbaus an der Fakultät f. Maschinenbau und Mechatronik der Hochschule Karlsruhe. Es ist ausdrücklich untersagt, die Unterlage – elektronisch oder in Papierform - an Dritte weiterzugeben oder gar für Schulungszwecke oder andere kommerzielle oder nicht kommerzielle Zwecke zu nutzen. Zuwiderhandlungen werden mit allen gebotenen juristischen Mitteln verfolgt. März 2020 Prof. Dr.-Ing. P. Becker 2 Einleitung und Lernziele In der Vorlesung zur Technische Mechanik 1 („Statik“) haben wir uns nahezu ausschließlich mit der Berechnung von Kräften beschäftigt. Ein wesentliches Lernziel war dabei die Ermittlung der Kräfte und Momente, die in einem Bauteil auftreten beziehungsweise durch die ein Bauteil beansprucht wird, die sogenannten Schnittgrößen. Als Schnittgrößen haben sie dabei die Normalkraft, die Querkraft, das Biegemoment und das Torsionsmoment kennen gelernt. In der Festigkeitslehre wird nun untersucht, welche Spannungen und Verformungen als Folge dieser Beanspruchungen im Bauteil auftreten. Dies ist notwendig um ein Bauteil in einer Konstruktion tragfähig und gebrauchstauglich dimensionieren bzw. auslegen zu können. Im nachfolgenden Kapitel 1 („Einführung“) werden wir diesen Aspekt noch etwas genauer ausführen, wollen aber an dieser Stelle festhalten, dass es in der Festigkeitslehre im wesentlichen um die Berechnung von Spannungen und Verformungen unter den oben angeführten Beanspruchungsarten geht. Dabei werden wir uns in dieser ersten Lerneinheit zunächst auf rein normalkraftbeanspruchte Tragelemente beschränken. Wir wissen aus der Statik, dass im Falle einer positiven Normalkraft ein Bauteil zugbeansprucht ist. Erweist sich die Normalkraft als negativ, dann liegt ein druckbeanspruchtes Bauteil vor. Die Spannungen, die mit der Normalkraftbeanspruchung einhergehen, und der daran anschließende Festigkeitsnachweis werden in den Kapitel 2 und 4 behandelt. Bei der Berechnung von Kräften in der Statik sind wir stets von einem starren Werkstoffmodell ausgegangen. Starre Körper deformieren sich unter Beanspruchung nicht. Da die Verformungen bei einer Konstruktion im Vergleich zu den Bauteilabmessungen im allgemeinen Fall sehr klein sind, ist diese Vereinfachung zur Kräfteberechnung gerechtfertigt. Diese Idealisierung, die uns die Berechnung von Kräften in der Statik vereinfacht hat, wird nun fallen gelassen, zumal wir nun auch Deformationen berechnen wollen. Wir gehen somit ab sofort von deformierbaren Körpern aus. Die Bestimmung von Formänderungen bei Systemen mit zug- bzw. druckbeanspruchten Tragelementen erfolgt in Kapitel 3. Sie werden übrigens erkennen, dass die Annahme deformierbarer Körper uns in der Lage versetzen wird, nun auch bei statisch unbestimmten Systemen die unbekannten Kräfte zu berechnen. Mit statisch unbestimmten Systemen werden wir uns im Kapitel 5 auseinandersetzen. Einen wichtigen Lastfall in der Technik stellt die Temperaturbeanspruchung dar. Es ist bekannt, dass sich Systemteile bei Temperaturänderungen deformieren. Im Falle von statisch unbestimmten Systemen treten zudem Spannungen auf, mit deren Berechnung wir uns im Kapitel 6 dieser Lerneinheit beschäftigen werden. Im abschließenden Kapitel 7 werden die Druckspannungen behandelt, die unterschiedliche Systemteile an Kontaktstellen aufeinander ausüben. Solche Druckspannungen werden auch als Pressungen bezeichnet. Die Lernziele dieses Studienbriefes sind vielfältig und lassen sich dennoch in einem Satz zusammenfassen: Am Ende der Lerneinheit sollten sie in der Lage sein, die Spannungen und Verformungen von statisch bestimmten und statisch unbestimmten normalkraftbeanspruchten Systemen bei Beanspruchung durch Kräfte und Temperatur zu berechnen beziehungsweise normalkraftbeanspruchte Bauteile (Stäbe, Seile) so zu dimensionieren, dass sie zuverlässig und wirtschaftlich ihrer Funktion gerecht werden. 3 1 Einführung 1.1 Aufgaben der Festigkeitslehre In der Festigkeitslehre als einem Teilgebiet der Technischen Mechanik werden Verfahren entwickelt, mit denen man die durch äußere Kräfte in den Bauteilen hervorgerufenen Spannungen und Formänderungen ermitteln kann. Diese geben Aufschluss, ob die Beanspruchungen in zulässigen Grenzen bleiben oder mit welcher Sicherheit ertragen werden können, d. h. ein Versagen der Bauteile oder unzulässig hohe Verformungen nicht zu erwarten sind. Andererseits ist es möglich, die erforderlichen Abmessungen von Bauteilen oder die möglichen übertragbaren Kräfte zu errechnen. Bei diesen Festigkeitsberechnungen ist es im allgemeinen notwendig, Idealisierungen und Vereinfachungen vorzunehmen, da die tatsächlichen Spannungsverhältnisse oft kompliziert sind und sich mathematisch kaum exakt erfassen lassen. Die theoretischen Betrachtungen werden vorwiegend auf gerade Stäbe und Balken bezogen und dann auf die vielfältigen Bauteile übertragen. Die primäre Aufgabe der Festigkeitslehre besteht demnach darin, Bauteile so zu konstruieren, dass sie unter Berücksichtigung von Tragfähigkeit und Gebrauchstauglichkeit ihrer Funktion sicher und wirtschaftlich gerecht werden. Ein Bauteil gilt als „tragfähig“, wenn die im Bauteil auftretenden Spannungen die vom Material des Bauteils maximal ertragbaren Spannungen („Festigkeiten“) nicht übersteigt bzw. mit einem gewissen Sicherheitsabstand unterschreitet. Generell muss beim Nachweis der Festigkeit gelten: Beanspruchung ≤ Beanspruchbarkeit Die Methoden zur Ermittlung der Beanspruchungen im Bauteil liefert die Technische Mechanik. Die Beanspruchbarkeit eines Werkstoffes entnehmen wir den experimentellen Erkenntnissen der Werkstoffkunde. Insofern kann die Festigkeitslehre als interdisziplinäres Fach aufgefasst werden. Es werden Kenntnisse der Technischen Mechanik und der Werkstoffkunde benötigt. Festigkeitsberechnungen und –betrachtungen können je nach Problemstellung auf unterschiedliche Weise durchgeführt werden: ▪ Spannungs- und Sicherheitsnachweis: Dabei werden die in der vorgegebenen Konstruktion auftretenden Spannungen berechnet und mit der zulässigen Spannung verglichen. ▪ Bauteildimensionierung: Für den Entwurf eines Bauteils sind bei gegebener Belastung durch Kräfte und bekannter Systemgeometrie die erforderlichen Querschnittsabmessungen zu bestimmen. ▪ Tragfähigkeitsberechnung: Es ist zu berechnen, welchen Wert eine belastende Kraft oder ein belastendes Moment in einem vorgegebenen System annehmen kann, ohne dass Konstruktion oder Bauteil versagen. ▪ Werkstoffermittlung: Für ein entworfenes Bauteil sind die erforderlichen Werkstoffkennwerte zu ermitteln, um anschließend einen geeigneten Werkstoff auszuwählen. 4 ▪ Verformungskontrolle: Zur Sicherstellung der Gebrauchstauglichkeit bzw. Funktionsfähigkeit ist rechnerisch zu überprüfen, ob die im Betrieb auftretenden Formänderungen vorgegebene zulässige Werte nicht überschreiten. ▪ Stabilitätskontrolle: Es ist zu überprüfen, ob Bauteil durch Knicken, Kippen oder Beulen stabilitätsgefährdet sind. Da in der Festigkeitslehre wie bereits erwähnt auch die Verformungen der Bauteile betrachtet werden, müssen wir die Idealisierung des „starren Körpers“ aufgeben. Da wir aber davon ausgehen, dass die bei funktionstauglichen Konstruktionen auftretenden Verformungen sehr klein sind, dürfen die Gleichgewichtsbedingungen zur Berechnung von Lager- und Schnittkräften weiterhin (bis auf wenige Ausnahmen) am unverformten System aufgestellt werden. Wir können damit auf das in Statik erlernte Basiswissen zur Berechnung von Lagerreaktionen und Schnittgrößen zurückgreifen und darauf aufbauen. Spannungsberechnungen sind in der Regel nur für die gefährdeten Stellen eines Bauteils erforderlich. Das sind die Stellen, an denen die Schnittgrößen mit ihren maximalen Werten (z. B. maximales Biegemoment) auftreten oder Spannungsspitzen im Bereich von Querschnittsübergängen (z. B. Wellenabsätze) bzw. Querschnittsschwächungen (z. B. Kerben, Nuten, Bohrungen) zu berücksichtigen sind. 1.2 Beanspruchungsarten Wir werden uns bis auf weiteres nur mit stabförmigen Bauteilen beschäftigen, die dadurch charakterisiert sind, dass die Querschnittsabmessungen im Vergleich zur Länge klein sind. Als Beanspruchung für stabförmige Bauteile haben wir in der Technischen Mechanik 1 die Schnittgrößen (Normalkraft, Querkraft, Biegemoment, Torsionsmoment) kennengelernt. Im Falle einer Normalkraftbeanspruchung liegt eine Zug- oder Druckbeanspruchung vor. Die Wirkungslinie der Normalkraft (Zug- bzw. Druckkraft) ist identisch mit der Längsachse des stabförmigen Bauteils (Abbildung 1). Abbildung 1: a) Zug- und b) druckbeanspruchter Stab Zug- und Druckbeanspruchung als Normalkraft treten in Fachwerk- und Pendelstäben auf. Zugbeanspruchte Teile sind außerdem typischerweise Seile, Ketten, Schrauben und zum Beispiel Turbinenschaufeln infolge der Fliehkraft. Druckkräfte werden auch dort übertragen, wo sich Teile berühren. In den Berührflächen treten dann Druckspannungen auf, die als Flächenpressung bezeichnet werden. Die wesentlichen Aspekte zur Zug- und Druckbeanspruchung werden in dieser Lerneinheit behandelt. Werden stabförmige Bauteile senkrecht zur Stabachse beansprucht, treten Querkräfte und Biegemomente (Abbildung 2) auf. Man bezeichnet ein solches Bauteil als Balken oder Träger. 5 Abbildung 2: Querkraft- und biegebeanspruchter Balken Die Berechnung von Spannungen und Verformungen unter Biegebeanspruchung wird im Studienbrief „Biegebeanspruchung“ behandelt. Im Falle von Querkraft- bzw. Torsionsbeanspruchung (Abbildung 3) treten sogenannte Schubspannungen auf, wobei dieser Begriff an dieser Stelle noch nicht näher erläutert werden soll. Die Berechnung von Schubspannungen und Schubverformungen ist Inhalt der Lerneinheit „Schubbeanspruchung“. Abbildung 3: Torsionsbeanspruchter Balken In den ersten drei Lerneinheiten werden die unterschiedlichen Beanspruchungsarten, die wir in der Statik kennen gelernt haben, jeweils unabhängig voneinander betrachtet. Die unterschiedlichen Beanspruchungen können aber auch kombiniert auftreten. Für den Spannungsnachweis ist dann eine so genannte Vergleichsspannung zu berechnen, die dann einem Festigkeitswert des verwendeten Materials gegenüber zu stellen ist. Zur Berechnung dieser Vergleichsspannungen gibt es unterschiedliche Festigkeitshypothesen. Kombinierte Beanspruchung, Vergleichsspannungen und Festigkeitshypothesen sind Gegenstand der vierten Lerneinheit. In dieser Lerneinheit werden sie dann auch lernen, dass druckbeanspruchte schlanke Stäbe knick- und damit stabilitätsgefährdet sind und wie die Knicksicherheit von schlanken Bauteilen beurteilt werden kann. 6 2 Zug- und Druckspannungen Wir wollen uns zunächst nur mit dem Stab beschäftigen. Ein Stab ist ebenso wie ein Balken dadurch charakterisiert, dass seine Querschnittsabmessungen im Vergleich zur Länge klein sind und dass eine reine Normalkraftbeanspruchung (Zug oder Druck) vorliegt. Querkräfte und Schnittmomente sind nicht vorhanden. Typische Bauteile mit reiner Normalkraftbeanspruchung sind Pendelstützen, Fachwerkstäbe oder Seile. Wir betrachten einen durch die Zugkräfte F beanspruchten Stab, deren gemeinsame Wirkungslinie mit der Stabachse identisch ist (Abbildung 4). Abbildung 4: Zugbeanspruchter Stab Die Normalkraft im Stab erhalten wir mit Hilfe eines Schnittes an einer beliebigen Stelle des Zugstabes und anschließendes Formulieren einer Gleichgewichtsbedingung. Die (noch) unbekannte Normalkraft wird dabei - wie in der Technischen Mechanik 1 gelernt - als Zugkraft an der Schnittstelle angetragen. Abbildung 5: Berechnung der Normalkraft im Zugstab Es ergibt sich aus Abbildung 5, dass hier die Normalkraft genau der Zugkraft F entspricht, was sich in diesem Fall auch ohne das Formulieren einer Gleichgewichtsbedingung leicht erkennen lässt. Bezüglich der Spannungsverteilung bei Normalkraftbeanspruchung gilt nun: Die Spannungen bei Normalkraftbeanspruchung verteilen sich gleichmäßig über die Querschnittsfläche. Die Normalkraft im Stab, deren Bestimmung wir in der Statik gelernt haben ist die Resultierende der in Wirklichkeit über die gesamte Querschnittsfläche gleichmäßig verteilten Schnittkräfte. Diese Flächenkräfte, in Abbildung 6 mit bezeichnet, nennt man Spannungen. Abbildung 6: Spannungen im Zugstab 7 Um aus den Spannungen die resultierende Normalkraft N zu erhalten, müssen die Spannungen lediglich mit der Fläche über die sie wirken (hier: Querschnittsfläche A) multipliziert werden: N = A (1) Folglich berechnet sich die Spannung durch den einfachen Ausdruck Normalkraft geteilt durch die Querschnittsfläche: = N A (2) Die Spannungsberechnung bei Zug- und Druckbeanspruchung bedarf noch einiger Anmerkungen: ▪ Die Spannung ergibt sich nach Formel (2) aus dem Ausdruck Kraft durch Fläche. Als Einheit wird üblicherweise „N/mm²“ oder auch die Einheit „Pascal“ (Pa) verwendet. Dabei gilt folgender Zusammenhang: N 1 =ˆ 1 MPa mm ² ▪ Wie in Abbildung 6 leicht zu erkennen ist, stehen die Spannungen senkrecht („normal“) auf der Querschnittsfläche und werden daher auch als Normalspannungen bezeichnet. Im Zusammenhang mit Normalkräften treten immer nur Normalspannungen auf. Es hat sich mittlerweile (auch international) etabliert, Normalspannungen stets mit dem griechischen Buchstaben („Sigma“) zu bezeichnen. ▪ Wir wissen aus der Technischen Mechanik 1, dass im Falle einer negativen Normalkraft eine Druckbeanspruchung vorliegt. Wird in Formel (2) eine negative Normalkraft eingesetzt, ergeben sich auch die Spannungen mit einem negativen Vorzeichen. Dazu merken wir uns: ➢ Eine positive Normalspannung ist stets eine Zugspannung. ➢ Eine negative Normalspannung ist stets eine Druckspannung. ▪ Zur Verdeutlichung, welche Art von Spannung (Zug/Druck) vorliegt, wird die Spannung häufig mit dem entsprechenden Index „z“ bzw. „d“ versehen (z und d). Beispiel: Ein Doppel-T-Profil IPE 100 nach DIN 1025-5 wird durch eine Druckkraft von F = 90 kN beansprucht. Wie lauten die Spannungen? Aufgrund der Druckbeanspruchung beträgt die Normalkraft im Winkelprofil N = -90 kN. Beim verwendeten Winkelprofil handelt es sich um einen standardisierten Querschnitt, dessen Querschnittsfläche aus gängigen Tabellenwerken (z. B. Dubbel [1] oder auch im Internet [2]) direkt abgelesen werden kann. Bei Verwendung eines nicht standardisierten Profils, muss man die Querschnittsfläche zunächst selbst berechnen. 8 Tabelle 1: IPE-Profile nach DIN 1025-5 [2] Hier liefert die entsprechende Tabelle uns den Wert A = 10,3 cm². Somit erhalten wir als Druckspannung: N − 90 10 3 N N d = = = −87,4 2 2 A 10,3 10 mm mm 2 Die Annahme einer gleichmäßigen Spannungsverteilung ist immer zulässig, wenn sich die Querschnittsfläche nicht oder nur wenig ändert. Die Erfahrung zeigt, dass bei Stäben bereits nach kurzer Entfernung zur Lasteinleitungsstelle - bei Rundstäben entspricht diese Entfernung in etwa dem Durchmesser des Stabes – sich eine gleichmäßige Spannungsverteilung einstellt (Abbildung 7). Abbildung 7: Spannungsverteilung im Bereich der Lasteineinleitung K1: Warum nennt man die Spannungen, die bei Zug- und Druckbeanspruchung auftreten, Normalspannungen? K2: Geben sie nachfolgende Spannungen in der Einheit N/mm² an: a) 15,1 kN/cm² , b) 123000 Pa K3: Eine Zugstange mit Durchmesser d wird durch die Kraft F beansprucht. Gegeben: d = 16 mm, F = 30 kN Berechnen sie die in der Stange auftretenden Zugspannungen. 9 K4: Das Drahtseil einer Seilwinde setzt sich aus vielen Einzeldrähten zusammen. Der Durchmesser d eines Einzeldrahts beträgt 2 mm. Aus wie viel Einzeldrähten muss das Stahlseil mindestens bestehen, um eine Last von F = 130 kN tragen zu können, wenn für den Seilwerkstoff nach den einzuhaltenden Sicherheitsvorschriften die maximal zulässige Spannung zul mit 200 N/mm² vorgegeben ist? Gegeben: d = 2 mm, F = 130 kN, zul = 200 N/mm² K5: Das skizzierte Fachwerk ist durch zwei Einzellasten beansprucht. Alle Fachwerkstäbe sind Rundstäbe mit dem Durchmesser d. Gegeben: a = 1,0 m, d = 30 mm, F1 = 10,4 kN, F2 = 7,0 kN Bestimmen sie die größten im Fachwerk auftretenden Zugund Druckspannungen. Abbildung 8: Fachwerk zu Aufgabe K5 3 Verformungen von Stäben 3.1 Dehnung Wir wollen nun nach den Spannungen die Formänderungen eines beanspruchten Stabes untersuchen und betrachten dazu zunächst einen einfachen Zugversuch: Abbildung 9: Stabverlängerung bei Zugbeanspruchung Der Stab hat im unbeanspruchten Zustand die Länge l0. Sie wissen bereits von der Werkstoffkunde und vermutlich auch aus eigener Erfahrung, dass sich der Stab bei einer Zugbeanspruchung durch eine Kraft F verlängert. Die Stabverlängerung wird in Abbildung 9 mit l bezeichnet. Die Dehnung eines Stabes ist nun folgendermaßen definiert: = 0 (3) ▪ Die Dehnung gibt somit das Verhältnis von Längenänderung und Ausgangslänge wieder. Sie ist dimensionslos. Man kann die Dehnung absolut (z. B. = 0,012) oder in Prozent ( = 1,2%) angeben. 10 ▪ Ebenso wie die Spannung kann auch die Längenänderung l und die Dehnung positive und negative Werte annehmen. Hierbei gilt: ➢ l > 0 : Die Dehnung ist positiv ➢ l < 0 : Die Dehnung ist negativ → Stabverlängerung → Stabverkürzung (Stauchung) ▪ In technischen Anwendungen ist die Längenänderung l im Allgemeinen sehr klein im Vergleich zu den Bauteilabmessungen und daher mit dem bloßen Auge nicht erkennbar. Bei dem in Abbildung 9 dargestellten Zugversuch kommt es übrigens nicht nur zu einer Verlängerung des Zugstabes, sondern gleichzeitig auch zu einer Veränderung d des ursprünglichen Durchmessers d0. Im Falle einer Zugbeanspruchung (Abbildung 9) erweist sich d als negativ, da sich der Durchmesser verkleinert, wenn der Stab zugbeansprucht ist. Somit tritt auch eine „Querdehnung“ auf, die entsprechend (3) folgendermaßen definiert ist: q = d d0 (4) Im Zusammenhang mit der Querdehnung wollen wir an dieser Stelle noch einen weiteren Begriff einführen. Die sogenannte „Querkontraktionszahl“ („nü“) ist als das negative Verhältnis von Querdehnung und Dehnung definiert: q =− (5) Die Querkontraktionszahl ist dimensionslos, immer positiv und gibt die Größe der Querdehnung im Verhältnis zur Längsdehnung wieder. Sie liegt bei metallischen Werkstoffen in der Regel zwischen 0,25 und 0,35 (Tabelle 2). K6: Bei einem Stab mit unbeanspruchter Länge l0 beträgt die Dehnung . Werkstoff Unlegierter Stahl Aluminium Grauguss GJL Beryllium Gummi 0,3 0,34 0,25 0,03 0,5 Tabelle 2: Querkontraktionszahlen einiger Werkstoffe Gegeben: l0 = 3,0 m, = -1,5% , = 0,3 Wie lauten die Längenänderung l und die Querdehnung q? K7: Was ist der wesentliche Unterschied von elastischem und plastischem Materialverhalten? 3.2 Werkstoffgesetz und Elastizitätsmodul Der Zusammenhang zwischen Spannung und Dehnung wird im Spannungs-DehnungsDiagramm („--Diagramm“) dargestellt. Die Abbildung 11 zeigt den typischen Verlauf beim Zugversuch für einen zähen (duktilen) Baustahl. Diese Zugversuche werden in der Materialprüfung mit genormten Proben (Abbildung 10) durchgeführt. Vermutlich haben sie das im Rahmen der Werkstoffkunde bereits kennen gelernt. 11 Abbildung 10: Zugprobe nach DIN EN 10002 (früher: DIN 50145) Abbildung 11: Spannungs-Dehnungs-Diagramm beim Zugversuch für zähe metallische Werkstoffe Der typische Verlauf eines solchen Zugversuches sei im Folgenden kurz beschrieben: ▪ Die Dehnung ist zunächst sehr gering und nimmt bis zum Punkt P proportional zur Spannung zu. Im Falle einer Entlastung würde die Dehnung in dieser Phase wieder vollständig zurückgehen. Man nennt dieses Verhalten der vollständigen Rückverformung bei Entlastung „elastisch“. Die Proportionalitätsgrenze P ist nicht exakt messbar. ▪ Bei Beanspruchung über die Spannung P hinaus geht der Verlauf bis zum Punkt E (Elastizitätsgrenze) in eine leicht gekrümmte Kurve über, bleibt aber voll elastisch. Die Fließspannung F, auch als Streckgrenze Re bezeichnet, zeigt sich deutlich durch einen plötzlichen Spannungsabfall. ▪ Mit dem Erreichen der Streckgrenze nimmt die Dehnung bei praktisch gleichbleibender Spannung deutlich zu. Man spricht vom „Fließen“. Die sich einstellende Dehnung ist plastisch, d. h. im Falle einer Entlastung verformen sich diese Dehnungsanteile nicht mehr zurück. ▪ Im weiteren Verlauf steigt die Spannung dann bis zum Erreichen eines Maximalwertes, der Bruchspannung B bzw. Zugfestigkeit Rm wieder an und fällt anschließend leicht ab bis die Probe schließlich reißt. Für den konstruierenden Ingenieur ist im Wesentlichen nur der elastische Bereich von Interesse. Die offensichtlichen Gründe dafür lauten: 12 ▪ Im elastischen Bereich sind die Deformationen gering, wodurch die Funktionalität der Konstruktion in der Regel gewährleistet ist. ▪ Die in der Konstruktion auftretenden Spannungen haben einen ausreichenden Sicherheitsabstand zur Fließspannung und zur Bruchspannung. Infolge dessen dürfen wir bis auf weiteres von einer proportionalen (linearen) Beziehung von Spannungen und Dehnungen ausgehen, die sich durch folgende Gleichung ausdrücken lässt: (6) = E Diesen für uns wichtigen linearen Zusammenhang bezeichnet man als Werkstoffgesetz für einachsige Beanspruchung oder auch als Hooke’sches Gesetz (nach Robert Hooke 16351702). Der Proportionalitätsfaktor - in Gleichung (6) mit E bezeichnet – ist der so genannte Elastizitätsmodul oder kurz E-Modul, ein wichtiger und in der Festigkeitslehre häufig benötigter Materialkennwert: ▪ Wir lösen zunächst die Gleichung (6) nach der Dehnung auf: = E (7) Da der E-Modul nun im Nenner steht, kommt es im Falle eines großen E-Moduls nur zu sehr kleinen Dehnungen, das Material ist dann sehr steif. Der E-Modul gibt somit als Materialkennwert die Steifigkeit eines Werkstoffes wieder. Übrigens entspricht der EModul der Steigung der Geraden des --Diagramms im elastischen Bereich. ▪ Die Einheit des Elastizitätsmoduls entspricht der Einheit der Spannung und wird meist in N/mm² angegeben. Der E-Modul von unlegierten Baustählen beträgt E = 210.000 N/mm². Werte für andere Werkstoffe finden sich in den üblichen Tabellenwerken (z. B. [1]). K8: Der Elastizitätsmodul von Aluminium beträgt ungefähr 72.000 N/mm². Welches Material ist steifer: Stahl oder Aluminium? Die Einführung des Werkstoffgesetzes gibt uns nun die Möglichkeit, die Verlängerung (bei Zugbeanspruchung) bzw. die Verkürzung (bei Druckbeanspruchung) von Stäben zu berechnen. Dazu lösen wir die Definition der Dehnung (Gleichung (3)) nach der Längenänderung l auf und ersetzen dann die Dehnung gemäß Ausdruck (7) bzw. die Spannung nach Gleichung (2): = 0 = N 0 0 = E EA = N 0 EA (8) Den Ausdruck „EA“, der sich im Nenner der Formel (8) wiederfindet, das Produkt der Materialsteifigkeit und Querschnittsfläche, wird als Dehnsteifigkeit eines Stabes bezeichnet. K9: Für die Zugstange aus Aufgabe K3 sind die Länge l0 und der E-Modul gegeben. Gegeben: d = 16 mm, F = 30 kN, l0 = 3,0 m, E = 72.000 N/mm² Bestimmen sie die Längenänderung der Zugstange. 13 K10: Welche Spannungen treten in einem Stab mit IPE80-Profil (siehe Tabelle 1) unter einer Druckkraft F auf? Berechnen sie die Stabverkürzung! Gegeben: F = 12,4 kN, l0 = 1,5 m, E = 210.000 N/mm² K11: Ein aus unterschiedlichen Werkstoffen zusammengesetzter Stab wird wie in der Abbildung 12 dargestellt axial beansprucht. Abbildung 12: Stab aus unterschiedlichen Materialien Gegeben: Bronze Aluminium Stahl A [mm²] 450 600 300 E [N/mm²] 83.000 70.000 210.000 zul [N/mm²] 120 80 140 a) Skizzieren sie den Normalkraftverlauf über die gesamte Stablänge. b) Wie groß ist die maximal zulässige Kraft F, wenn die gesamte Längenänderung des Stabes höchstens 2 mm betragen darf und die in der Tabelle angegebenen zulässigen Spannungen einzuhalten sind? 3.3 Spannungen und Verformungen statisch bestimmter Stabsysteme Da wir nun in der Lage sind, die Längenänderung eines beanspruchten Stabes zu berechnen, können wir nun bei Tragwerken, die sich aus mehreren Stäben zusammensetzen, die Verschiebung von Knotenpunkten bestimmen. Dazu betrachten wir ein einführendes Beispiel. Beispiel: Die Stäbe 1 und 2 sind wie in Abbildung 13 skizziert im gemeinsamen Knotenpunkt A gelenkig miteinander verbunden. Am Knotenpunkt A wirkt die horizontale Kraft F. Berechnen sie die horizontale und vertikale Verschiebung des Punktes A. Gegeben: A1 = 8,6 cm², A2 = 12,4 cm², l = 1,2 m, = 53°, F = 81,4 kN, E = 70.000 N/mm² Abbildung 13: Beanspruchtes Stabtragwerk 14 Um die Längenänderung der beiden Stäbe nach Formel (8) berechnen zu können, benötigen wir zunächst die Stabkräfte, die der Normalkraft entsprechen. Die Berechnung der Stabkräfte erfolgt am unverformten System durch das Freischneiden des Knotenpunktes A (Abbildung 14). In Wirklichkeit verändert sich die Geometrie des Systems durch die Längenänderung der beiden Stäbe. Da die Formänderungen im Vergleich zu den Systemabmessungen sehr klein sind, dürfen wir die Gleichgewichtsbedingungen am unverformten System aufstellen. Abbildung 15: Verschiebung des Knotenpunktes A* Wir formulieren die Gleichgewichtsbedingungen und berechnen die Stabkräfte: →: Abbildung 14 − S1 cos + F = 0 S1 = F / cos = 135,3 kN : − S 2 − S1 sin = 0 S 2 = −S1 sin = −108,0 kN Zur Bestimmung der Längenänderungen werden noch die beiden Stablängen benötigt: 1 = = 1,503 m , sin 2 = = 1,200 m Damit betragen die Längenänderungen: S1 1 135,3 10 3 N 1503 mm 1 = = = 3,38 mm EA 1 70.000 N / mm ² 8,6 10 2 mm ² 2 = S2 2 − 108 10 3 N 1200 mm = = −1,49 mm EA 2 70.000 N / mm ² 12,4 10 2 mm ² Das Ergebnis zeigt, dass sich der zugbeanspruchte Stab 1 um 3,38 mm verlängert und der druckbeanspruchte Stab 2 sich um 1,49 mm verkürzt. Damit ist die Länge der beiden Stäbe im beanspruchten Zustand bekannt. Um nun die neue Lage A* des Knotenpunktes A zu ermitteln, könnte man folgendermaßen vorgehen: Die neue Länge des Stabes 1 und somit der Abstand vom Lager des Stabes 1 beträgt l1+l1. Der Knotenpunkt muss sich demnach auf einem Kreis um den Lagerpunkt des Stabes 1 mit dem Radius l1+l1 befinden. Die gleiche Überlegung lässt sich für den Stab 2 anstellen. Dort wo sich die beiden Kreise schneiden befindet sich der Knotenpunkt A* im beanspruchten Zustand (Abbildung 15). 15 Es erweist sich bei der beschriebenen Vorgehensweise als schwierig, aus der Geometrie von Abbildung 15 auf die horizontale Verschiebung uA und die vertikale Verschiebung wA des Knotenpunktes A zu schließen. Daher wählen wir zur Bestimmung der gesuchten Verschiebungen eine etwas vereinfachte Vorgehensweise, die im Folgenden beschrieben wird: ➢ Zunächst werden die Stäbe um die berechneten Längenänderungen li verlängert bzw. bei negativem l verkürzt (Abbildung 16a). ➢ Nun werden an die neuen Stabenden Senkrechten zu den Stäben angetragen (Abbildung 16b). Diese Senkrechten sind Tangenten an die Kreise in Abbildung 15, d. h. die Kreise aus Abbildung 15 werden durch ihre Tangenten ersetzt. Da wir wie bereits mehrfach erwähnt von sehr kleinen Verformungen ausgehen, ist diese Idealisierung gerechtfertigt und wir werden von nun an konsequent davon Gebrauch machen. Abbildung 16: Bestimmung der Verschiebung des Knotenpunktes A ➢ Aus der Geometrie der Verformungsfigur können jetzt die der gesuchten Knotenverschiebungen uA und wA berechnet werden. Die Analyse der Verformungsfigur ist häufig eine knifflige Aufgabe, die einige Übung erfordert. Daher ist die Verschiebungsfigur in Abbildung 16b noch einmal vergrößert dargestellt. Man erkennt, dass die vertikale Verschiebung wA genau der Verkürzung des Stabes 2 2 entspricht: w A = 2 = 1, 49 mm Es ist hier zweifelsohne deutlich schwieriger, die horizontale Verschiebung u A zu berechnen. Die Abbildung 16b zeigt, dass sich uA aus zwei Anteilen zusammensetzen lässt. Wir erhalten schließlich: uA = 1 + 2 tan = 7,59 mm cos Da diese beiden Verschiebungskomponenten senkrecht aufeinander stehen, ließe sich mit dem Satz des Pythagoras nun auch die Gesamtverschiebung von A leicht bestimmen. Darauf wollen wir aber an dieser Stelle verzichten und uns noch einem weiteren Beispiel zuwenden: 16 Beispiel: Das dargestellte Tragsystem (Abbildung 17) besteht aus den zwei starren (undeformierbaren) Balken AC und BD und den Rundstäben 1 und 2, jeweils mit dem Durchmesser d. Es wird durch die vertikale Kraft F belastet. Gesucht ist die Spannung in den Stäben und die vertikale Verschiebung des Punktes D. Gegeben: d = 6 mm, F = 4,6 kN, a = 1,0 m Abbildung 17: Tragsystem mit den Stäben 1 und 2 Wir berechnen zunächst wieder die beiden Stabkräfte. Dazu schneiden wir die beiden Balken frei (Abbildung 18). Abbildung 18: Freikörperbild Da die Lagerkräfte in A und B zur Lösung der Aufgabe nicht erforderlich sind, beschränken wir uns auf der Bestimmung der beiden Stabkräfte: II : B : S 2 4a − F 2a = 0 I : A: S 1 3a − S 2 5a = 0 1 F = 2,30 kN 2 5 S 1 = S 2 = 3,83 kN 3 S2 = Beide Stabkräfte ergeben sich positiv, die Stäbe sind somit zugbeansprucht. Zur Spannungsberechnung wird noch die Querschnittsfläche benötigt, die sich für Kreisquerschnitte leicht ermitteln lässt: A1 = A 2 = d2 = 28,3 mm ² 4 17 Die Spannungen lauten: z1 S1 3,83 10 3 N N = = = 135,3 A1 28,3 mm ² mm 2 z2 = S 2 2,30 10 3 N N = = 81,3 A2 28,3 mm ² mm 2 Zur Deformationsanalyse werden zunächst die Längenänderungen der beiden Stäbe nach (8) berechnet: 1 = S1 a 3,83 10 3 N 1000 mm = = 0,64 mm EA 1 210 .000 N / mm 2 28,3 mm 2 2 = S2 a 2,30 10 3 N 1000 mm = = 0,39 mm EA 2 210 .000 N / mm 2 28,3 mm 2 Zur Bestimmung der Verschiebung des Punktes D zeichnen wir wieder eine Verschiebungsfigur und gehen dabei genauso vor wie im vorangegangenen Beispiel beschrieben (Abbildung 19). Abbildung 19: Verschiebungsfigur Aufgrund der Verlängerung von Stab 1 verdreht sich der Balken AC. Die vertikale Verschiebung des Punktes C lässt sich unter Verwendung des Strahlensatzes berechnen: w c 1 = 5a 3a wC = 5 1 = 1,07 mm 3 In der Verschiebungsfigur ist nun leicht zu erkennen, dass sich die gesuchte Verschiebung wD aus der Verschiebung des Punktes C wC und der Verlängerung des Stabes 2 zusammensetzt. Wir erhalten: w D = w C + 2 = 1,46 mm 18 Die vertikale Verschiebung des Punktes D beträgt somit 1,46 mm. Eine horizontale Verschiebung ist nicht vorhanden, weil sich wie im vorangegangenen Beispiel bereits erläutert der verschobene Punkt D auf der Senkrechten zur ursprünglichen Lage des Balkens BD befindet. Wir fassen noch einmal das Wesentliche zur Berechnung von Spannungen und Formänderungen bei Zug- und Druckbeanspruchung zusammen: Spannungen und Verformungen bei Normalkraft(Zug/Druck)beanspruchung Spannungen: z / d = N A mit N: Normalkraft, A: Querschnittsfläche Die Spannungen verteilen sich gleichförmig über die Querschnittsfläche! Dehnungen: Werkstoffgesetz: 0 = E = Längenänderung von Stäben: mit l: Längenänderung, l0: unbeanspruchte Länge mit E: Elastizitätsmodul = N 0 EA mit EA: Dehnsteifigkeit Die Bestimmung von Formänderungen an Tragsystemen erfolgt durch Berechnung der Längenänderung der Stäbe und geometrische Überlegungen. K12: Warum darf beim Erstellen der Verschiebungsfigur der Kreisbogen (Abbildung 15) durch seine Tangente (Senkrechte zur Ausgangslage des Stabes) ersetzt werden? K13: Ein Prüfstab aus Stahl mit einer Ausgangslänge von 100 mm zerreißt bei einer Länge von 117,9 mm. Wie lautet die Bruchdehnung? K14: Ein gewichtsloser Stab der Länge l1+l2 mit konstantem E-Modul ist aus zwei Stäben mit unterschiedlichen Kreisquerschnitten zusammengesetzt. Am unteren Ende wirkt die Zugkraft F. Welche der folgenden Größen ändert sich an der Übergangsstelle Ü sprunghaft? a) Dehnung (x) b) Verschiebung u(x) c) Spannung (x) d) Normalkraft N(x) e) Dehnsteifigkeit EA(x) Abb. 20: Zusammengesetzter Stab mit Zugkraft F K15: Ein starrer Gelenkträger wird durch zwei Einzellasten beansprucht und durch ein Seil mit Durchmesser d gehalten. Gegeben: F = 9 kN, a = 1,0 m, d = 8 mm, E = 210.000 N/mm² Berechnen sie die Zugspannung im Seil und die Absenkung des Gelenkpunktes C. 19 Abbildung 21: Belasteter Gelenkträger K16: Auf einer hydraulischen Presse werden zwei zylindrische Probekörper (jeweils Durchmesser d) aufeinandergepresst. Durch die Kraft F werden die Probekörper um insgesamt lges gestaucht. Geg.: l1 = 57 mm, l2 = 25 mm, d = 24 mm, lges = 0,19 mm, ESt = 210.000 N/mm², EKu = 120.000 N/mm² a) Bestimmen sie die notwendige Kraft F, um die gegebene Stauchung zu erreichen? b) Wie lauten die Längenänderungen l1 und l2 der beiden Probekörper? c) Wie lautet die Druckspannung in den Probekörpern? Abb 22: Zylindrische Probekörper in hydraulischer Presse K17: Auf die gelenkig verbundenen Stahlstäbe 1 und 2 (U-Profile nach DIN 1026), die senkrecht aufeinander stehen, wirkt die Kraft F. Gegeben: a = 5 m, l1 = 4 m, l2 = 3 m, F = 370 kN, zul = 240 N/mm², E = 210.000 N/mm² a) Wie groß sind die Stabkräfte in den Stäben 1 und 2? b) Welche genormten U-Profile (Tab. 3) sind zu wählen, damit die zulässige Spg. eingehalten ist? c) Berechnen sie die horizontale und vertikale Verschiebung des Gelenkpunktes. Profil U 65 80 100 120 Flächen A cm² 9,03 11,00 13,50 17,00 Tabelle 3: U-Profile nach DIN 1026 Abbildung 23: Belastetes Stabwerk (Auszug) 20 K18: Wenn die Gewichtskräfte eines Bauteils im Vergleich zur äußeren Belastung klein sind, können sie vernachlässigt werden. Anders ist es bei frei hängenden sehr langen Stäben und Seilen (z. B. in Schachtanlagen). Mit zunehmender Länge steigt die von der Gewichtskraft hervorgerufene Zugspannung, die ihren Größtwert an der Einspannstelle hat. Wird dort eine Spannung in Höhe der Zugfestigkeit Rm erreicht, reißt der Stab oder das Seil. Leiten sie für ein Seil mit konstanter Querschnittsfläche A, Dichte , Zugfestigkeit Rm und angehängtem Gewicht G eine Formel zur Bestimmung der Länge lreiß („Reißlänge“) her, unter der das Seil versagt? Gegeben: A, , G, Rm Abb. 24: Bestimmung der Reißlänge K19: In einer Schachtförderanlage hängt ein 600 m langes Drahtseil DIN 655 – B 22x160 (Dichte = 7850 kg/m³). Es hat einen tragenden Querschnitt von 174,4 mm². a) Welche Last in kg kann an das Seil noch angehängt werden, wenn als zulässige Spannung zul = 160 N/mm² vorgegeben ist? b) Schätzen sie die Verlängerung des Seils unter der in a) berechneten Last (E = 210.000 N/mm²) ab. 4 Festigkeitsnachweis Beim Festigkeitsnachweis werden die vorhandenen Spannungen vorh im Bauteil den zulässigen Spannungen zul gegenübergestellt. Dabei müssen die vorhandenen Spannungen natürlich stets kleiner als die zulässigen Spannungen sein, so dass generell gilt: vorh zul (9) Die Berechnung der im Bauteil auftretenden Spannung vorh ist einer der ganz wesentlichen Inhalte des Lehrmoduls. Im Falle einer reinen Zug- oder Druckbeanspruchung haben wir dazu in den vorangegangenen Kapiteln einiges gelernt. Für andere Arten der Beanspruchung (z. B. Biegung, Torsion) sei auf die nachfolgenden Lerneinheiten verwiesen. Die zulässige Spannung zul ergibt sich im Wesentlichen aus den Festigkeitseigenschaften des verwendeten Werkstoffes, die experimentell ermittelt werden. Dabei müssen die Festigkeitswerte des Materials aus Sicherheitsgründen reduziert werden, um beispielsweise Unsicherheiten bei Lastannahmen auszugleichen. Dazu werden die Festigkeitswerte durch sogenannte Sicherheitsbeiwerte S geteilt. Bezeichnet man die Festigkeitswerte zunächst allgemein mit R, ergeben sich die zulässigen Spannungen aus: zul = R S (10) Bei der Wahl der Sicherheitsbeiwerte wird nach der Art des Werkstoffverhaltens unterschieden. Sie wissen aus der Werkstoffkunde, dass zwischen zähen (duktilen) und spröden Werkstoffen unterschieden wird. Die prinzipiellen Unterschiede werden vor allem im --Diagramm deutlich, deren Verläufe in Abbildung 25 schematisch dargestellt sind. 21 Abbildung 25: --Diagramme für a) zähes und b) sprödes Material Für die Berechnung der zulässigen Spannungen gilt: Zähe Werkstoffe (Abb. 25a): Bei der Dimensionierung der Bauteile will man verhindern, dass im Bauteil große plastische Deformationen auftreten. Die zulässige Spannung wird daher in der Regel bestimmt, indem die Streckgrenze Re durch einen Sicherheitsbeiwert gegen Fließen SF geteilt wird: R (11) zul = e SF Spröde Werkstoffe (Abb. 25b): Spröde Werkstoffe versagen fast unmittelbar mit dem Ende der elastischen Phase. Plastische Verformungen treten praktisch nicht auf, eine ausgeprägte Streckgrenze Re ist nicht erkennbar. Bei der Berechnung der zulässigen Spannung wird die Zugfestigkeit Rm durch einen Sicherheitsbeiwert SB (Sicherheit gegen Bruch) geteilt: R (12) zul = m SB In welchem Bereich die Sicherheitsbeiwerte üblicherweise liegen, können sie der Tabelle 4 entnehmen. Werkstoff Versagensart Werkstoffkennwert Sicherheitsbeiwert zäh (duktil) Fließen Re bzw. Rp0,2 1,2 ≤ SF ≤ 2,0 Bruch Rm 2,0 ≤ SB ≤ 4,0 Bruch Rm 4,0 ≤ SB ≤ 9,0 spröde Tabelle 4: Sicherheitsbeiwerte SF und SB Der beschriebene Sachverhalt bedarf noch einiger Anmerkungen: ▪ Beim Betrachten von Tabelle 4 fällt auf, dass die Sicherheitsbeiwerte für sprödes Material deutlich größer sind. Das hängt damit zusammen, dass sich bei zähen Werkstoffen das Materialversagen durch große Formänderungen ankündigt, so dass rechtzeitig Gegenmaßnahmen möglich sind. Somit sind die geringeren Sicherheiten bei zähen Werkstoffen gerechtfertigt. 22 ▪ Auch für zähe Werkstoffe darf die zulässige Spannung nach Formel (12) berechnet werden, wenn eine Sicherheit gegen Bruch gefordert ist. Allerdings ist diese Vorgehensweise eher unüblich. ▪ Es gibt auch zähe Werkstoffe, bei denen der elastische und der plastische Bereich im -Diagramm eher kontinuierlich ineinander übergehen. Eine ausgeprägte Streckgrenze Re ist dann nicht deutlich zu erkennen wie beispielsweise bei dem in Abbildung 25a skizzierten Verlauf. In der Gleichung (11) wird bei diesen Werkstoffen die Streckgrenze Re dann durch die „Ersatzstreckgrenze“ Rp0,2 ersetzt. Dieser Wert ist als die Spannung definiert, die eine bleibende und somit plastische Dehnung von 0,2% im Werkstoff verursacht, und darf ersatzweise als Streckgrenze verwendet werden. ▪ In Tabelle 4 ist nur das übliche Spektrum der Sicherheitsbeiwerte angegeben. Wie groß der Sicherheitsbeiwert nun tatsächlich gewählt wird bleibt dem konstruierenden Ingenieur überlassen. Ein erfahrener Ingenieur wird dazu neigen, den Sicherheitsbeiwert tendenziell etwas größer zu wählen, wenn vor allem bei den Lastannahmen Unsicherheiten bestehen. ▪ Die Abbildung 25 zeigt das Spannungs-Dehnungs-Verhalten zäher und spröder Werkstoffe im Zugversuch. Unter Druckbeanspruchung sehen die Kurven oberhalb der Fließgrenze anders aus. Insbesondere bei zähen Werkstoffen ist eine Druckfestigkeit in der Regel nicht feststellbar, die Proben werden unter starker Ausbauchung platt gedrückt. Im proportionalen (elastischen) Bereich ist der Anstieg der Hooke’schen Geraden bei Zug- und Druckbeanspruchung gleich. Die zulässige Spannung bei Druckbeanspruchung darf ebenfalls mit den Ausdrücken (11) und (12) und den in Tabelle 4 angegeben Sicherheiten berechnet werden. Da Werkstoffe in der Regel eine höhere Druck- als Zugbeanspruchung ertragen können, liegt man so auf der sicheren Seite. ▪ Die Materialkennwerte Rm, Re und Rp0,2 können den gängigen Tabellenwerken (z. B. [1]) entnommen werden. ▪ Beim Spannungsnachweis nach (9) werden vorh und zul stets mit positivem Vorzeichen eingesetzt. Im Falle einer (negativen) Druckspannung vergleicht man einfach den (positiven) Betrag dieser Spannung mit dem zulässigen Wert zul. Beispiel: An einer Zugstange mit quadratischem Querschnitt aus Baustahl S235 hängt die Masse m (Abbildung 26). Welche Kantenlänge a ist für den quadratischen Querschnitt der Zugstange mindestens erforderlich, wenn als Sicherheit gegen Fließen SF gefordert ist. Gegeben: m = 5000 kg, Re = 235 N/mm², SF = 1,5 Die Gewichtskraft mg der Masse entspricht der Normalkraft in der Zugstange. Wir erhalten damit als vorhandene Spannung: N mg vorh = = 2 A a Die zulässige Spannung ergibt sich aus Streckgrenze und Sicherheitsbeiwert: zul = Re 235 N / mm2 N = = 157 SF 1,5 mm2 Abb. 26 23 Wir setzen die Werte in den Festigkeitsnachweis (9) ein und lösen nach der gesuchten Kantenlänge a auf: vorh zul : mg a2 zul mg 5000 Ns 2 / m 9,81 m / s 2 a = = 17,7 mm zul 157 N / mm 2 Die Kantenlänge a muss mindestens 17,7 mm betragen. Beim Festigkeitsnachweis wird gezeigt, dass die im Bauteil vorhandene Spannung eine zulässige Spannung nicht übersteigt: vorh zul Die zulässige Spannung wird im Allgemeinen wie folgt berechnet: Spröde Werkstoffe: zul = Rm SB mit Rm: Zugfestigkeit (auch Bruchspannung B) SB: Sicherheit gegen Bruch Zähe Werkstoffe: zul = Re SF mit Re: Streckgrenze (auch Fließspannung F) SF: Sicherheit gegen Fließen K20: Wie groß sind die Sicherheiten SF und SB , wenn als Material für die Zugstange aus der Aufgabe K3 der Baustahl S235 (Re = 235 N/mm², Rm = 360 N/mm²) eingesetzt wird? K21: An starrer Balken ist an seinem linken Ende gelenkig gelagert und im Punkt B durch ein Stahlseil (Durchmesser d) gehalten. An seinem linken Ende wird er durch das Gewicht G beansprucht. Die Eigengewichte von Seil und Balken seien vernachlässigbar. Gegeben: lB = 2,0 m, lS = 1,4 m, d = 12 mm, G = 19,6 kN Stahlseil: Re = 275 N/mm², E = 210.000 N/mm², A = 400 mm² Abbildung 27: Starrer Balken mit Stahlseil a) In welchem horizontalen Abstand a muss das Seil positioniert werden, wenn eine Sicherheit von SF = 1,5 gegen Fließen eingehalten werden soll? b) Welche vertikale Verschiebung wC erfährt dann der Punkt C am rechten Balkenende? 24 5 Statisch unbestimmte Systeme Bei statisch unbestimmten Systeme können Lager- und Stabkräfte nicht allein aus den Gleichgewichtsbedingungen berechnet werden, da diese weniger Gleichungen liefern als Unbekannte vorhanden sind. Aus diesem Grund war es in der Statik unter der Annahme starrer Körper nicht möglich, bei statisch unbestimmten Systemen alle unbekannten Kräfte zu bestimmen. Da wir mittlerweile von elastischen Körpern ausgehen, lassen sich die fehlenden Gleichungen als geometrische Verträglichkeitsbedingungen formulieren. Damit sind wir nun in der Lage auch statisch unbestimmte Systeme zu behandeln und starten mit einem einfachen Beispiel: Beispiel: Ein starrer und gewichtsloser Balken ist in A gelenkig gelagert und in zwei Stäben aufgehängt. Er wird durch die Kraft F belastet. Die Skizze zeigt, dass die Länge der beiden Stäbe gleich ist: l1 = l2 = l. Gesucht sind die Lagerkräfte in A und die beiden Stabkräfte. Abbildung 28: Statisch unbestimmt gelagerter Balken Wie von der Statik gewohnt, beginnen wir mit dem Aufstellen Gleichgewichtsbedingungen und erstellen dazu ein Freikörperbild des Balkens: der Abbildung 29: Freigeschnittener Balken Sie wissen aus der Statik, dass uns an einem Balken drei linear unabhängige Gleichgewichtsbedingungen zur Verfügung stehen. Sie lauten: →: : AH = 0 A V + S1 + S 2 − F = 0 A : S1 a + S 2 2a − F 3a = 0 (13) (14) (15) Die erste Gleichgewichtsbedingung (13) liefert uns augenblicklich die Lagerkraft AH. Für die anderen drei Unbekannten AV, S1 und S2 stehen uns jedoch mit den Gleichgewichtsbedingungen (14) und (15) nur noch zwei Gleichungen zur Verfügung. Das System ist demnach statisch unbestimmt, zum Berechnen der unbekannten Kräfte benötigen wir noch eine weitere Gleichung. 25 Dazu formulieren wir nun eine geometrische Verträglichkeitsbedingung und gehen dabei stets wie folgt vor: ▪ Zunächst wird das System im deformierten Zustand skizziert. Es ist dabei darauf zu achten, dass diese Verformungsfigur mit den Bindungen des Systems konform ist. ▪ Verdreht sich ein Bauteil (wie hier der Balken) verwenden wir die im vorangegangenen Kapitel kennen gelernte Vereinfachung, dass sich die Punkte auf der Senkrechten zur Originallage des Balkens verschieben. ▪ Aus der Verformungsskizze wird anschließend ein geometrischer Zusammenhang der Formänderungen abgelesen, der uns eine weitere Gleichung liefert. Im vorliegenden Beispiel bleibt der starre (undeformierbare) Balken auch im belasteten Zustand gerade, er kann sich nur um den festen und daher unverrückbaren Lagerpunkt A verdrehen. Aufgrund der nach unten wirkenden Last F wird er sich geringfügig im Uhrzeigersinn verdrehen. Daraus ergibt sich dann die in Abbildung 30 dargestellte Verformungsfigur. Man erkennt leicht, dass sich im verformten Zustand beide Stäbe verlängern. Abbildung 30: Verformungsfigur Die geometrische Beziehung zwischen den beiden Formänderungen (Verlängerungen) der Stäbe lässt sich nun mit dem Strahlensatz 2 1 = 2a a herstellen oder mit etwas Erfahrung direkt aus der Skizze ablesen. Somit lautet die geometrische Verträglichkeitsbedingung: 2 = 2 1 Der Stab 2 erfährt genau die doppelte Verlängerung wie Stab 1. Mit Hilfe der Formel (8) lassen sich l1 und l2 durch die Unbekannten S1 und S2 in den Gleichungen (14) und (15) ersetzen: S S S2 S 1 = 1 , 2 = 2 = 2 1 (16) E 1A 1 E2 A 2 E2 A 2 E 1A 1 Mit den Gleichungen (14), (15) und (16) liegen nun drei Gleichungen zur Berechnung der drei unbekannten Kräfte vor. Die Lösung des linearen Gleichungssystems liefert das Ergebnis und wir erhalten als Lösung: S1 = 3F E 1A 1 E2 A 2 E A + E2 A 2 , S 2 = 6F , A V = −2F 1 1 E1A 1 + 4E 2 A 2 E1A 1 + 4E 2 A 2 E1A 1 + 4E 2 A 2 26 Man erkennt, dass alle drei Kräfte von den Dehnsteifigkeiten E1A1 und E2A2 der beiden Stäbe abhängen. Wenn wir das Ergebnis noch etwas genauer betrachten erkennen wir, dass der Nenner bei allen Kräften gleich ist, die Ergebnisse unterscheiden sich nur im Zähler. Der Zähler von S1 enthält die Dehnsteifigkeit E1A1 des Stabes 1, der Zähler von S2 wiederum enthält die Dehnsteifigkeit E2A2. Das bedeutet: Die Stabkraft 1 wird größer, wenn der Stab 1 eine größere Dehnsteifigkeit erhält, das Gleiche gilt für den Stab 2. Generell wollen wir uns für statisch unbestimmt gelagerte Tragsysteme merken: Für statisch unbestimmt gelagerte Systeme gilt in der Regel: ▪ Steife Systemteile ziehen Kräfte an. ▪ Weiche Systemteile entziehen sich der Lastabtragung. ▪ Kräfte tendieren immer dorthin, wo sie die größere Steifigkeit vorfinden. Ein weiteres Beispiel soll diese Erkenntnis untermauern und sie auf die anstehenden Übungsaufgaben vorbereiten. Beispiel: Bei einem Zugstab mit Kreisquerschnitt ist der innere Teil aus Messing und der äußere Teil aus Stahl, wobei die Materialien starr verbunden sind. Abbildung 31: Stahlrohr mit Messingkern Geg: F= 1600 N, di = 60 mm, da = 50 mm, ESt = 2,1 105 N N , EMe = 7,8 104 , l = 3,8 m 2 mm mm2 Wie groß sind die Spannungen im Stahl und im Messing und wie groß ist die Verlängerung des Stabes? Es ist offensichtlich, dass sich beide Werkstoffe an der Lastabtragung beteiligen und ein Teil der Zugkraft F vom Stahl, der andere Teil vom Messing aufgenommen wird. Addiert man die Zugkräfte die zum einen vom Stahl und zum anderen von dem Messing aufgenommen werden, ergibt sich die Gesamtkraft F: FSt + FMe = F (17) Die Gleichung (17) entspricht einer Gleichgewichtsbedingung, die wir gleichermaßen durch einen Schnitt des Stabes erhalten hätten. Sie enthält mit F St und FMe zwei Unbekannte, weshalb wir noch eine weitere Gleichung benötigen. Dazu formulieren wir wieder eine geometrische Verträglichkeitsbedingung: Dadurch, dass beide Werkstoffe starr verbunden sind, erfahren beide die gleiche Längenänderung. Somit gilt: St = Me mit St = FSt E St A St , Me = FMe EMe A Me Daraus erhalten wir eine weitere Gleichung mit den Unbekannten FSt und FMe: (18) 27 FSt F = Me E St A St EMe A Me (19) Die Querschnittsflächen ASt und AMe von Stahl und Messing lassen sich aus gegebenem Innen- und Außendurchmesser leicht berechnen: A St ( d a − di = 4 2 2 ) = 8,64 mm d = i = 19,63 mm 2 4 2 2 A Me , Mit den Gleichungen (17) und (19) liegt damit wieder ein lineares Gleichungssystem vor, das nach den beiden unbekannten Kräften FSt und FMe aufgelöst wird. Die Kräfte lauten: FSt = F E St A St = 868 N E St A St + EMe A Me FMe = F , EMe A Me = 732 kN E St A St + EMe A Me Wir erkennen, dass sich die Kraft F einigermaßen gleichmäßig auf die beiden Materialien verteilt. Wie groß sind aber nun die Spannungen in Stahl und Messing? Das berechnen wir mit der bekannten Formel (2): St = FSt 868 N N = = 100,5 2 A St 8,64 mm mm 2 , Me = FMe 732 N N = = 37,3 2 A Me 19,63 mm mm 2 Das Ergebnis bestätigt die Erkenntnis aus dem vorangegangenen Beispiel. Das steifere Material, der Stahl, muss die größeren Spannungen ertragen, das weichere Material entzieht sich der Kraftübertragung. Dass FSt und FMe dennoch in vergleichbarer Größenordnung liegen, liegt daran, dass der deutlich größere Teil der Querschnittsfläche von Messing eingenommen wird. Da beide Werkstoffe die gleiche Längenänderung erfahren, können beide Ausdrücke aus (18) zur Berechnung der Stabverlängerung herangezogen werden: St = FSt 868 N 3800 mm = = 1,82 mm E St A St 210 .000 N / mm 2 8,64 mm 2 K22: Wann ist ein Tragsystem statisch unbestimmt? K23: Bei einem Stab mit Kreisquerschnitt besteht eine Hälfte aus Stahl, die andere aus Aluminium. An der Übergangsstelle wirkt eine Kraft F, deren Wirkungslinie identisch mit der Stabachse ist. Gegeben: a = 1,0 m, d = 20 mm, F = 1000 N, ESt = 210.000 N/mm², EAl = 70.000 N/mm² Abbildung 32: Zweigeteilter Rundstab a) Versuchen sie zunächst abzuschätzen, welches der beiden Lager den größeren Teil der Kraft F erhält. b) Berechnen sie die Lagerkräfte in A und B. 28 K24: Das in Abbildung 33 skizzierte Stabwerk wird durch die Kraft F belastet. Beide Stäbe weisen die gleiche Dehnsteifigkeit EA auf. Gegeben: F, l, EA, = 40° a) Bestimmen sie die Stabkräfte S1 und S2. b) Wie lautet die Verschiebung am Lastangriffspunkt? Abbildung 33: Belastetes Stabwerk K25: Ein starrer Balken ist durch das Festlager A und die Seile 1 und 2 gehalten und durch die Kraft F beansprucht. Beide Seile haben die gleiche Dehnsteifigkeit EA. Gegeben: F = 18 kN, a = 3,2 m, EA = 4,0 10 6 N Berechnen sie a) die Seilkräfte, b) die Verschiebung des Lastangriffspunktes B. K26: Abbildung 34: Tragsystem zu K22 Ein starrer gewichtsloser Balken ist im Punkt A gelenkig gelagert und an zwei Drähten aufgehängt. Beide Drähte haben den Durchmesser d. Der Draht 2 wird mit der Überlänge s eingebaut. Für die Drähte ist eine zulässige Spannung zul vorgegeben. Abbildung 35: Tragsystem zu K23 Geg.: a=0,5 m, l1=0,6 m, l2=0,4 m, d=2 mm, s=0,5 mm, E=2∙105 N/mm², zul=400 N/mm² a) Bei welcher Kraft FV im Punkt D ist der Draht 2 gerade gestreckt, trägt aber noch nicht mit? b) Welche maximale Kraft Fmax darf aufgebracht werden, ohne dass die zulässige Spannung in den Drähten überschritten wird? 29 K27: Ein starrer Balken ist gemäß Abbildung 36 an drei elastischen Seilen (Längen l1, l2 = l3) mit gleicher Dehnsteifigkeit EASeil aufgehängt. Das Gewicht des Balkens kann vernachlässigt werden. Gegeben: l1 = 1,6 m, l2 = l3 = 2,4 m, a = 1,5 m, G = 1,0 kN, EA = 7 10 4 N a) In welchem Abstand x vom linken Balkenende müsste sich eine Person der Gewichtskraft G plazieren, dass der Balken in der horizontalen Lage verbleibt? b) Um welchen Weg verschiebt sich dann der Balken nach unten? Abbildung 36: Aufgehängter Balken c) Wie groß ist bei gegebener Zugfestigkeit Rm die Sicherheit SB gegen Bruch? 6 Temperaturbeanspruchung Wird ein Körper erwärmt, dehnt er sich aus. Umgekehrt zieht sich ein Körper bei Abkühlung zusammen. Bei einem stabförmigen Bauteil beträgt die Längenänderung bei Temperaturbeanspruchung: = 0 T T (20) Hierin bedeuten: T [1/K] Werkstoff ▪ l0 ist die Stablänge im Ausgangszustand. ▪ T ist der sogenannte Wärmeausdehnungskoeffizient. Er ist materialspezifisch und in der nebenstehenden Tabelle exemplarisch für einige Werkstoffe angegeben. Seine Einheit lautet 1/K. Un- bzw. niedr.-legierte Stähle 12∙10-6 Austenitischer Stahl 17∙10-6 Kupfer 17∙10-6 Aluminium 24∙10-6 Graugss 10∙10-6 ▪ T stellt die Temperaturänderung FeNi36 („Invar“) 2∙10-6 dar. Sie ist positiv, wenn die Temperatur ansteigt und negativ bei abfallender Temperatur. Damit Tabelle 5: Wärmeausdehnungskoeffizienten ergibt sich nach Formel (20) einiger Werkstoffe automatisch eine positive Längenänderung bei Temperaturanstieg und eine negative Längenänderung (Verkürzung) bei Temperaturabfall. Mit Hilfe der Längenänderung l (20) können wir nun auch gemäß der Definition (3) die thermische Dehnung T („Wärmedehnung“) angeben: T = = T T 0 (21) 30 Wird die Temperaturdehnung eines Bauteils behindert, z. B. durch eine beidseitige feste Einspannung, so dass eine Ausdehnung des Bauteils bei Erwärmung nicht möglich ist, dann entstehen Wärmespannungen, die beachtliche Werte annehmen können. Hier gibt es einen wesentlichen Unterschied von statisch bestimmten und statisch unbestimmten Systemen. Generell gilt: ▪ Statisch bestimmte Systeme werden im Falle von Temperaturänderungen verformt, bleiben aber stets spannungsfrei. ▪ Bei statisch unbestimmten Systemen sind Temperaturänderungen immer mit Wärmespannungen verbunden, Verformungen sind ebenfalls möglich. Die beim Abkühlen eines statisch unbestimmt gelagerten Bauteils auftretenden Spannungen bezeichnet man übrigens als Schrumpfspannungen. Um den Unterschied der statisch bestimmten und statisch unbestimmten Lagerung deutlich zu machen, betrachten wir als Beispiel ein sehr einfaches System. Beispiel: Gesucht sind die Spannungen und Verformungen der beiden in Abbildung 37 dargestellten Tragsysteme, die jeweils um T erwärmt werden. Abbildung 37: a) Statisch bestimmtes und b) statisch unbestimmtes Tragsystem Beim statisch bestimmten System (a) wird sich der Balken unter der Erwärmung T verlängern. Dabei wird sich das rechte Loslager - wie in Abbildung 37a angedeutet - um die Verlängerung l nach rechts verschieben. Da die Verformung des Balkens nicht behindert ist, treten im Balken keine Spannungen auf. Beim in Abbildung 37b skizzierten Balken stellt sich der Sachverhalt anders dar: Der Balken wird erwärmt und will sich ausdehnen. Das wird aber durch die beiden Festlager verhindert, der Balken bleibt somit unverformt. Die horizontalen Lagerkräfte in den beiden Festlagern drücken von beiden Seiten auf den Balken. Sie verhindern damit eine Verlängerung des Balkens und sorgen für Druckspannungen im Balken. Um diese Druckspannungen berechnen zu können, beachten wir den folgenden Satz: Wirkt sowohl eine Spannung als auch eine Temperaturänderung T, so folgt die Gesamtdehnung aus der Überlagerung („Superposition“) von mechanischer (7) und thermischer Dehnung (21): = + T T E (22) 31 Beim Tragsystem in Abbildung 37b tritt keine Verlängerung l und somit auch keine Dehnung auf. Somit gilt: (23) = + T T = 0 E Diese Gleichung lösen wir nach der Spannung auf und erhalten: = − T T E Die Spannung erweist als unabhängig von der Länge und vom Querschnitt des Balkens. Am negativen Vorzeichen erkennen wir, dass es sich erwartungsgemäß um eine Druckspannung handelt. Um ein Gefühl für die Größe der auftretenden Wärmespannungen zu bekommen, berechnen wir den Wert für einen Balken aus Stahl (T, E s. o.) bei einer Temperaturerhöhung von T = 40 K: = − T T E = −12 10 −6 1 N N 40 K 210 .000 = −100,8 2 K mm mm 2 Sie sehen, dass man bei einer vergleichsweise geringen Temperaturänderung bereits erstaunlich große Spannungen erhält. K28: Berechnen sie die Längenänderung eines Stabes aus Aluminium der Länge l = 1,0 m, wenn er von Raumtemperatur (20°C) auf eine Temperatur von 100°C erwärmt wird. K29: Beim dargestellten System (Abbildung 38), das als gewichtslos angenommen werden darf, wird der Stab 1 um T erwärmt. Gegeben: l = 1,2 m , = 53°, T = 24 10 −6 1/K , T = 50 K a) Wie lauten die Stabkräfte? b) Wie lauten die Verschiebungen uA (in x-Richtung) und vA (in y-Richtung) des Knotenpunktes A. Abbildung 38: Temperaturbeanspruchtes Stabwerk K30: Welche Wärmespannung ergibt sich bei einer Eisenbahnschiene aus Stahl, die bei einer Temperatur von 20°C spannungsfrei verlegt wird und sich unter starker Sonneneinstrahlung auf 50°C erwärmt? K31: Beim System in Abbildung 27 (Kontrollaufgabe 21) wird zusätzlich zur vorhandenen Gewichtskraft das Seil um T = 35° erwärmt. Wie lautet die vertikale Verschiebung wC? Hinweis: Rechnen sie mit den in K21 gegebenen Werten. Außerdem: T = 12 10 −6 1/K 32 K32: Ein Stab der Länge l aus Messing wird zwischen zwei starren Wänden platziert. Bei der Temperatur -20°C beträgt liegt zwischen Stabende und Wand der Abstand vor. Der Stab hat die Querschnittsfläche A. Geg.: l = 2,5 m, A = 280 mm², = 1,9 mm, T ,Me = 18 10 −6 1/K , EMe = 80.000 N/mm² Abbildung 39: Stab mit Wandabstand Bei welcher Temperaturerhöhung T erhält der Stab eine Druckspannung von d = -25 N/mm²? K33: Ein zweiteiliger Stab aus Stahl und Aluminium (Abbildung 39a) wird spannungsfrei zwischen zwei starren Wänden eingebaut und anschließend um T erwärmt. Gegeben: T = 40 K, F = 2500 N, ASt = 14 cm², AAl = 10 cm² ESt = 210.000 N/mm², EAl = 70.000 N/mm², T , St = 12 10 −6 1/K , T , Al = 24 10 −6 1/K Abbildung 40: Zweiteiliger eingeklemmter Stab a) Berechnen sie die Spannungen in Stahl und Aluminium. b) Wie lauten die Spannungen nach der Temperaturerhöhung in den beiden Abschnitten, wenn der Stab an der Übergangsstelle C zusätzlich durch die Kraft F belastet wird? Vielleicht haben sie bemerkt, dass bei den statisch unbestimmten Systemen wie in Kapitel 4 gelernt stets eine geometrische Verträglichkeitsbedingung formuliert werden muss. Bei der vorgerechneten Beispielaufgabe war das die Gleichung (23). Dass die geometrische Verträglichkeitsbedingung nicht immer so einfach formuliert werden kann, soll das nächste Beispiel zeigen. Beispiel: Bei dem Stabwerk aus der Kontrollaufgabe 24 wird zusätzlich zur Kraft F der Stab 1 um T = 30 K erwärmt. Material und Querschnittsfläche A der beiden Stäbe sind identisch. Wie lauten die Spannungen in den beiden Stäben? Gegeben: F = 3,8 kN, T = 30 K, l = 1,2 m, A = 4,5 cm², = 40°, E = 200.000 N/mm², T = 12 10 −6 1/K Abbildung 41: Mechanisch und thermisch beanspruchtes Stabwerk 33 Die Gesamtbeanspruchung in den beiden Stäben ergibt sich aus der Überlagerung der mechanischen Belastung durch die Kraft F und der thermischen Beanspruchung durch die Temperaturerhöhung T. Die Stabkräfte aus der mechanischen Beanspruchung können wir aus der Lösung der Kontrollaufgabe 24 übernehmen: S 1,F = −0,69 F = −2,62 kN , S 2,F = −0,40 F = −1,52 kN Zur Berechnung der Stabkräfte aus der thermischen Beanspruchung gehen wir analog zur Lösung von K24 vor. Wir erstellen zunächst ein Freikörperbild und formulieren die Gleichgewichtsbedingungen am Knotenpunkt A: →: : Abbildung 42: Freigeschnittener Knotenpunkt A S 1, T + S 2, T cos = 0 − S 2, T sin − A = 0 (24) (25) Mit (24) und (25) liegen zwei Gleichungen zur Bestimmung der drei Unbekannten S 1,T, S2,T und A vor. Zur Berechnung der Stabkräfte wird somit eine weitere Gleichung benötigt. Dazu überlegen wir uns nun eine geometrische Verträglichkeitsbedingung. Aufgrund des Loslagers kann sich der Punkt A nur in horizontale Richtung verschieben. Außerdem können wir wegen der Erwärmung von einer Verlängerung des Stabes 1 ausgehen. Der Punkt A verschiebt sich somit nach links in die Position A* (Abbildung 43). Die Längenänderung l2 des Stabes 2 erhält man, indem der Stab 2 aus der verschobenen Lage auf seine ursprüngliche Lage (in Abb. 43 gestrichelt eingezeichnet) senkrecht zurückprojiziert wird. Man erkennt, dass sich auch der Stab 2 verlängert. Abbildung 43: Verschiebungsfigur Der Zusammenhang der beiden Längenänderungen l1 und l2 ergibt sich nun aus der Geometrie der Verschiebungsskizze (Abbildung 43): 1 cos = 2 (26) 34 Die Stablängen lauten: 1 = , 2 = cos Die Längenänderung l1 setzt sich (im Gegensatz zur Lösung der Kontrollaufgabe 24) diesmal aus einem mechanischen und einem thermischen Anteil zusammen. Für den Stab 2 entfällt der thermische Anteil, weil der Stab nicht erwärmt wird: 1 = S 1, T + T T , EA 2 = S 2, T / cos EA (27) Die Ausdrücke (27) werden nun in die geom. Verträglichkeitsbedingung (26) eingesetzt: S / cos S 1, T + T T cos = 2, T EA EA (28) Mit (24) und (28) liegen damit zwei Gleichungen zur Berechnung der beiden unbekannten Stabkräfte S1 und S2 vor. Die Lösung des lin. Gleichungssystems liefert folgende Stabkräfte: S 1, T = − T T EA cos 3 = −10,05 kN 1 + cos 3 , S 2, T = T T EA cos 2 = 13,12 kN 1 + cos 3 Der Stab 1 erweist sich damit für die thermische Beanspruchung als Druckstab, der Stab 2 ist zugbeansprucht. Mit der nicht verwendeten Gleichgewichtsbedingung (25) könnte noch die Reaktionskraft im Lager A berechnet werden. Die Stabkräfte aus der kombinierten mechanischen und thermischen Beanspruchung erhalten wir nun durch Überlagerung („Superposition“) der Stabkräfte aus den beiden Beanspruchungen: S 1 = S 1,F + S 1, T = −2,62 kN − 10,05 kN = −12,67 kN S 2 = S 2,F + S 2, T = −1,52 kN + 13,12 kN = 11,60 kN Merken sie sich zur Temperaturbeanspruchung: ▪ Bei statisch bestimmten Systemen führen Temperaturänderungen zu keinerlei zusätzlichen Spannungen. Das System verformt sich jedoch. Die Längenänderung von stabförmigen Bauteilen wird wie folgt berechnet: = 0 T T mit T: Temperaturausdehnungskoeffizient ▪ Bei statisch unbestimmten Systemen führen thermische Beanspruchungen zu zusätzlichen Spannungen in den Bauteilen. Die Längenänderung von Bauteilen setzt sich dann aus der mechanischen und der thermischen Längenänderung zusammen: = 0 T T + N 0 EA Zur Kräfteermittlung müssen neben den Gleichgewichtsbedingungen ein oder mehrere geometrische Verträglichkeitsbedingungen formuliert werden. 35 K34: Über eine Aluminiumschraube (Durchmesser d = 10 mm) ist eine Stahlbuchse (Innendurchmesser di = 11 mm, Außendurchmesser da = 14 mm) gesteckt. Die Muttern sind bei einer Temperatur von 30°C in einer Position gekontert, bei der die Buchse kein Spiel hat, aber auch nicht unter Spannung steht. Materialkennwerte: Stahl: ESt = 2,1 105 N 1 , T,St = 12 10−6 2 mm K Aluminium: EAl = 7,0 104 Wie lauten Abbildung 44: Aluminiumschraube mit Stahlbuchse N 1 , T,Al = 24 10−6 2 mm K a) die Spannungen im Schraubenschaft und in der Buchse, b) die Verkürzung der Verbindung, wenn die gesamte Anordnung auf eine Temperatur von -40°C abgekühlt wird? K35: Der starre und gewichtslose Balken ABCD ist in B festgelagert und in den Punkten C und D zusätzlich durch zwei identische Stahlstangen (jeweils Querschnittsfläche A) gehalten. Im Punkt A wirkt die Kraft F. Gegeben: F = 15 kN, A = 2,5 cm², E = 200.000 N/mm², T = 12 10 −6 1/K Wie lautet die Spannung in den beiden Stäben, wenn die Temperatur um 80 K erhöht wird? Abbildung 45: Konstruktion zu K35 K36: Ein starrer Balken vom Gewicht G ist an zwei Stangen aus Kupfer (Querschnittsfläche AKu) aufgehängt. Um die Konstruktion zu verstärken, soll zusätzlich eine Stange aus Aluminium (Querschnittsfläche AAl) eingebaut werden. Die Kupferstangen haben im beanspruchten Zustand die Länge l. Die Aluminiumstange ist um das Fehlmaßes verkürzt gefertigt und weist im unbeanspruchten Zustand die Länge l- auf. Zur Montage soll die Aluminiumstange soll die Aluminiumstange zwecks Überwindung des Abbildung 46: Abgehängter Balken Fehlmaßes um T erwärmt, im erwärmten Zustand an der Decke befestigt und anschließend wieder auf Raumtemperatur abgekühlt werden. Gegeben: G = 5,0 kN, l = 0,78 m, = 0,2 mm, AKu = 5 cm², AAl = 4 cm², EKu = 120.000 N/mm², EAl = 70.000 N/mm², T,Al = 24 10−6 K −1 36 a) Welche Erwärmung T für den Einbau der Aluminiumstange erforderlich? b) Wie groß sind nach dem Abkühlen der Aluminiumstangen die Stabkräfte in den Stangen? K37: Wie groß sind beim Stabwerk in Abbildung 41 die Stabkräfte S1 und S2, wenn beide Stäbe um T = 30 K erwärmt werden, die Kraft F jedoch nicht vorhanden ist (F = 0)? K38: Beim skizzierten Stabwerk sind bei allen Stäben Material und Querschnittsfläche gleich. Gegeben: l = 1,6 m, = 32°, A = 5,0 cm², E = 2,1∙105 N/mm², T = 12 10−6 K −1 Abbildung 47: Stabwerk Berechnen sie die Spannungen in den Stäben bei einer Temperatur von 45°C, wenn das Fachwerk bei 20°C spannungsfrei ist. 7 Flächenpressung 7.1 Druckspannungen in Kontaktflächen Drückt man zwei Teile gegeneinander, so werden in den Berührflächen Kontaktkräfte übertragen. Die dabei entstehenden Druckspannungen in den Berührflächen nennt man auch die Flächenpressung p. Sie steht immer senkrecht auf den Berührflächen. Abbildung 48: Flächenpressung bei Träger-Stützen-Anschluss Zur Berechnung von Flächenpressungen sollten Sie folgendes beachten: ▪ Man geht i. d. R. vereinfachend davon aus, dass sich die bei der Flächenpressung die zu übertragende Kraft gleichförmig über die Kontaktfläche verteilt (Abbildung 48). Die Flächenpressung erhält man dann, indem die senkrecht auf der Fläche stehende zu übertragende Kraft F durch die Berührfläche A geteilt wird. So ergibt sich auch bei der in Abbildung 48 skizzierten Anschlusskonstruktion die Flächenpressung aus: p= F A (29) 37 ▪ Auch wenn es sich bei Flächenpressungen um Druckspannungen handelt, werden die Pressungen üblicherweise mit ihrem positiven Betrag angegeben. Bei Pressungen weiß man automatisch, dass es sich um Druckspannungen handelt. ▪ Flächenpressungen an gekrümmten Berührflächen treten beispielsweise bei der Lagerung von Zapfen auf. Gleiche Verhältnisse entstehen bei Verbindungen mit stiftförmigen Verbindungsmitteln (z.B. Bolzen, Niete) in Bohrungen. Unabhängig von der wirklichen Druckverteilung (die kompliziert ist) mit dem Größtwert pmax (Abbildung 49) wird zur Vereinfachung mit einer über die Projektionsfläche A proj gleichmäßig verteilten Pressung gerechnet. Die Projektionsfläche erhält man, indem man die gekrümmte Berührfläche auf eine senkrecht zur Kraftrichtung ebene Fläche projiziert. Die Flächenpressung ergibt sich dann aus: p= F F = A proj bd (30) Die Pressung zwischen dem stiftförmigen Verbindungsmittel und der Bohrungswand wird auch als Lochleibungsdruck bezeichnet. Abbildung 49: Wirkliche und idealisierte Flächenpressung in Zapfenverbindung Beispiel: Auf die Zapfenlagerung einer Welle wirkt unter dem Winkel eine Kraft F. Wie lauten die Flächenpressungen? Gegeben: F = 9 kN, = 60°, d = 40 mm, D = 60 mm, b = 50 mm Abbildung 50: Zapfenanschluss 38 Die in der Verbindung zu übertragende Kraft F wird zunächst in eine vertikale und eine horizontale Komponente zerlegt: FH = F cos = 4,50 kN , FV = F sin = 7,79 kN Die horizontale Kraftkomponente FH wird als Kontaktpressung über die zu dieser Komponente senkrechten Fläche übertragen. Diese Fläche ist in Abbildung 51a kenntlich gemacht. Es ist die Differenzfläche von Welle und Zapfen. Sie lautet: A = D2 / 4 − d2 / 4 = (D2 − d2 )/ 4 = 1571 mm2 Abbildung 51: Berührflächen Kraftkomponente zur Übertragung der horizontalen und vertikalen Es wird von einer gleichförmigen Verteilung der Pressung über die Berührfläche ausgegangen. Damit lautet die Flächenpressung in der vertikalen Kontaktfläche aus der Horizontalkraft: FH 4,5 10 3 N N pH = = = 2,86 2 A 1571 mm mm2 Die Berührfläche zur Übertragung der vertikalen Kraftkomponente FV ist gekrümmt. Sie wird daher auf eine Ebene senkrecht zur Kraftrichtung projiziert (Abbildung 51b). Als Pressung erhalten wir: 7,79 10 3 N FV FV N pV = = = = 3,90 2 A proj b d 50 40 mm mm2 Beide Pressungen erweisen sich hier als gering. K39: Zwei Rohre sollen wie in Abbildung 52 dargestellt an den Flanschen durch 6 Schrauben (Durchmesser d) miteinander verbunden werden. Die Dichtung zwischen den Flanschen ist mit Bohrungen (Durchmesser 1,1∙d) zur Aufnahme der Schrauben versehen. Die Schrauben sollen so angezogen werden, dass auf die Dichtung die Flächenpressung p wirkt. Gegeben: da = 250 mm, di = 100 mm, p = 10 N/mm², zul = 400 N/mm² 39 Abbildung 52: Rohrverbindung mit Dichtung Welcher Schraubendurchmesser d wird benötigt, wenn die zulässige Zugspannung in der Schraube zul beträgt? 7.2 Hertz’sche Pressung Die Flächenpressung zwischen Körpern mit gekrümmter Oberfläche lässt sich mit den Gleichungen von Hertz (1857-1894) berechnen. Diese Beanspruchungsart tritt beispielsweise in Wälzkörpern (Kugeln, Rollen, Nadeln) und den Laufringen von Wälzlagern auf. Betrachtet man die sich berührenden Körper als starr, existiert nur eine punktförmige (bei Kugeln) oder linienförmige (bei Zylindern) Berührung (Abbildung 53a). Eine Berührfläche ist dann nicht vorhanden, eine Flächenpressung lässt sich nicht berechnen. In Wirklichkeit sind die Körper nicht starr sondern deformierbar, sie deformieren sich an der Kontaktstelle (Abbildung 53b). Es entsteht dann eine Berührfläche, in der die Kontaktkraft übertragen wird. Die Verteilung der Pressung ist ungleichmäßig, der maßgebende maximale Wert der Pressung p0 tritt in der Mitte der Berührfläche auf. Abbildung 53: Berührung zweier Kugeln für a) starres, b) deformierbares Material Die Voraussetzungen für die Anwendung der Hertz’schen Formeln sind: ▪ Homogenes, isotropes Material, ▪ Gültigkeit des Hooke’schen Gesetzes, 40 Abbildung 54: Pressung zwischen a) Kugeln, b) Zylindern Ohne weitere Herleitung werden die Hertz’schen Formeln hier direkt angegeben. Beachten sie die Bezeichnungen in Abbildung 54. Pressung zwischen Kugel und Ebene oder zwischen zwei Kugeln a= 3 1 3 FE2 3 Fr (1 − 2 ) , p0 = 3 2 r 2 (1 − 2 )2 2 E (31) Pressung zwischen Zylinder und Ebene oder zwischen zwei Zylindern a= 8 FE Fr (1 − 2 ) , p0 = 2r (1 − 2 ) E (32) Anmerkungen: ▪ Der Parameter r in den Formeln ist unter Verwendung des folgenden Zusammenhangs zu berechnen: 1 1 1 (33) = + r r1 r2 ▪ Im Falle einer ebenen Oberfläche gilt: 1 =0 r2 (34) ▪ Bestehen die sich berührenden Körper aus unterschiedlichen Werkstoffen, ist der EModul in den Formeln wie folgt zu bestimmen: E = 2E 1 E 2 E1 + E 2 (35) Als Querkontraktionszahl wird für diesen Fall = 0,3 verwendet. ▪ Befindet sich die Kugel in einer Hohlkugel bzw. der Zylinder in einem Hohlzylinder, dann ist der Radius r2 der/s Hohlkugel/-zylinders mit negativem Vorzeichen einzusetzen. 41 ▪ Der Verlauf der Pressungen im Bereich der Kontaktfläche lautet stets: p(x ) = p0 a2 − x2 a (36) K40: Eine zylindrische Walze (Gewicht G, Breite b) hängt an einem Seil und liegt im Punkt A auf einer kreisförmigen Unterlage auf. Unterlage und Walze sind aus Stahl. Gehen sie von einer „glatten“ Berührung aus. Gegeben: G = 30 kN, E = 210.000 N/mm², R = 0,4 m, b = 0,6 m, = 45°, = 64,5° Bestimmen sie mit den Hertz’schen Formeln die maximale Pressung p0 und die Kontaktfläche im Kontaktpunkt A. Abbildung 55 Hinweis: Erstellen sie zunächst ein Freikörperbild und berechnen die Kontaktkraft in A. K41: Auf einer unter dem Winkel geneigten Rollenbahn einer Förderanlage werden Behälter der Masse m aus Stahl transportiert. Die Rollen aus Aluminium haben den Durchmesser d und die Breite b. Gegeben: m = 60 kg, = 5°, d = 40 mm, b = 10 mm, Abbildung 56: Behälter auf Förderband ESt = 210.000 N/mm², EAl = 70.000 N/mm², pzul = 80 N/mm² Wieviel Rollen müssen sich unter der Annahme, dass sich die Last gleichmäßig auf die Rollen verteilt, mindestens unter dem Behälter befinden, wenn die zulässige Pressung p zul zwischen Behälter und Rollen eingehalten werden soll? Merken sie sich zu Flächenpressungen: ▪ Gehen sie bei flächigem Kontakt von Bauteilen davon aus, dass sich die Berührkraft gleichförmig über die Berührfläche verteilt. ▪ Im Falle von Lochleibungsdruck (Pressung zwischen stiftförmigen Verbindungsmitteln und Bohrungswand) projizieren sie die gekrümmte Kontaktfläche auf die Ebene senkrecht zur Kraftrichtung. ▪ Bei punkt- oder linienförmigem Kontakt zwischen Flächen verwenden sie die Hertz’schen Formeln. 42 Zusammenfassung Spannungen bei Zug/Druckbeanspruchung z / d = Dehnung = N A 0 mit N: Normalkraft A: Querschnittsfläche mit l0: Stablänge im Ausgangszustand l: Längenänderung Hooke’sches Gesetz = E mit E: Elastizitätsmodul Querdehnung q = − mit : Querkontraktionszahl Längenänderung = mit EA: „Dehnsteifigkeit“ Wärmedehnung T = T T mit T: Temperaturänderung N EA T: Wärmeausdehnungskoeff. Längenänderung bei therm. und mech. Beanspruchung = 0 T T + N 0 EA Festigkeitsnachweis (Spannungsnachweis): Spröde Werkstoffe: zul = Rm SB mit vorh zul Rm: Zugfestigkeit (auch Bruchspannung B) SB: Sicherheit gegen Bruch Zähe Werkstoffe: zul = Re SF mit Re: Streckgrenze (auch Fließspannung F) SF: Sicherheit gegen Fließen Statisch unbestimmte Systeme Zur Berechnung der Reaktionskräfte sind geometrische Verträglichkeitsbedingungen (Kompatibilitätsbedingungen) zu formulieren. Die Zahl der geometrischen Verträglichkeitsbedingungen muss dem Grad der statischen Unbestimmtheit entsprechen. Temperaturbeanspruchung ▪ Statisch bestimmte Systeme deformieren sich, erfahren aber keine zusätzliche Beanspruchung in Form von Spannungen. ▪ In statisch unbestimmten Systemen führt thermische Beanspruchung zu (zusätzlichen) Spannungen. Abhängig von der Lagerung können auch zusätzliche Deformationen auftreten. Flächenpressung ▪ Berühr(Kontakt-)kräfte verteilen sich gleichmäßig über die Berührflächen oder projizierte Berührflächen von Körpern. ▪ Bei gekrümmten Oberflächen mit punkt- oder linienförmigem Kontakt wird die Kontaktpressung mit den Hertz’schen Formeln berechnet. 43 Lösungen zu den Kontrollaufgaben K1: Weil die Spannungen normal (senkrecht) auf der Schnittfläche stehen. K2: a) 151 N/mm² , b) 0,123 N/mm² K3: z = N F N = 2 = 149,2 A d / 4 mm2 K4: Querschnitt des Stahlseils: A = n d2 4 mit n: Zahl der Einzeldrähte F F = zul A n d2 / 4 z, vorh zul : F 130 10 3 N n = = 206,9 zul d2 / 4 200 N / mm2 22 mm2 / 4 Es sind mindestens 207 Einzeldrähte erforderlich! K5: Größte Zugspannung.: z = 47,3 K6: = 0 N N , Größte Druckspg.: d = −38,5 2 mm mm2 = 0 = −0,015 3,0 m = −0,045 m = −4,5 cm Der Stab verkürzt sich um 4,5 cm! =− q q = − = −0,3 (− 1,5% ) = 0,45 % K7: Bei elastischem Materialverhalten kommt es nach Entlastung zu einer vollständigen Rückverformung. Plastische Verformung bleibt auch nach der Entlastung bestehen. K8: Generell gilt: Je größer der E-Modul desto steifer das Material. Stahl hat in etwa die dreifache Steifigkeit von Aluminium. K9: = N 0 F0 = = 6,2 mm EA E d2 / 4 44 K10: = = − 12400 N N −F N = = = −16,2 2 2 A A 7,64 10 mm mm2 − 12400 N 1500 mm N 0 − F 0 = = = −0,12 mm EA EA 210 . 000 N /mm2 7,64 10 2 mm2 Fazit: Die Stabverkürzung ist sehr gering und mit dem Auge kaum wahrnehmbar. K11: b) Die Kraft F darf maximal 18,0 kN betragen. Dann sind alle zulässigen Spannungen und die zulässige Längenänderung eingehalten. K12: Eine Kurve durch ihre Tangente in einem Punkt zu ersetzen ist für infinitesimale Betrachtungen exakt. Hier sind die Verschiebungen zwar nicht infinitesimal aber sie werden als sehr klein angenommen. Daher liegt eine sehr genaue, für technische Betrachtungen ausreichende Näherungslösung vor, wenn die Kreisbogen durch Tangenten ersetzt wird. Die Verschiebungen sind dann durch geometrische Überlegungen i.d.R. leichter zu berechnen. K13: B = (117,9 − 100 ) mm = = 0,179 =ˆ 17,9% 0 100 mm K14: a) Sprung, b) kein Sprung, c) Sprung, d) kein Sprung, e) Sprung K15: Zugspannung im Seil: S = 358,1 N mm2 Absenkung des Punktes C: w C = 4,5 mm K16: a) F = 179 kN , b) 1 = −0,11mm , 2 = −0,08 mm , c) d = −396 K17: a) Gleichgewichtsbedingungen: →: − S 1 cos + S 2 cos = 0 : S 1 sin + S 2 sin − F = 0 mit cos = sin = S1 = 3 F = 222 kN , 5 S2 = 4 F = 296 kN 5 4 , 5 cos = sin = 3 5 N mm2 45 b) zul : S zul A Stab 1: A 1 S1 = 9,25 cm2 zul → gewählt: U80 mit A1 = 11,0 cm² Stab 2: A 2 S2 = 12,33 cm2 zul → gewählt: U100 mit A2 = 13,5 cm² A S zul c) Längenänderungen der Stäbe: 1 = S 1 1 S = 3,84 mm , 2 = 2 2 = 3,13 mm EA 1 EA 2 uC = 1 cos − 2 sin = 1,19 mm , wC = 1 sin + 2 cos = 4,81 mm K18: Ermittlung der Streckenlast q: q = g A Normalkraft in der Einspannstelle: : N − G − q = 0 N = G + q = G + gA Zugspannung: z = N G = + g A A Die Reißlänge ist erreicht (Seil reißt!), wenn die Zugspannung z der Zugfestigkeit Rm entspricht: z = R m : G + g reiß = R m A reiß = R m − G /A g K19: a) G 19,85 kN (Das entspricht einer Masse von ungefähr 2 Tonnen, die an das Seil noch angehängt werden darf) b) ges = 391 mm (Das Seil verlängert sich um beachtliche 39,1 cm) 46 K20: aus Lösung K3: z,vorh = 149,2 SF = Re z,vorh = 1,58 , S B = N mm 2 Rm = 2,41 z,vorh K21: a) Berechnung der Seilkraft: A: S a − G B = 0 Zugspannung im Seil: z = S =G B a S G B /a = A d2 / 4 Sicherheit gegen Fließen: SF = Re Re R d2 a = = e 4G B z 4G B 2 d a b) Verlängerung des Seils: S = a= 4S F G B = 1890 mm = 1,89 m R e d2 S S G B S /a = = 1,22 mm EA E d2 / 4 wC Strahlensatz: B wC = S B a = S a = 1,29 mm K22: Wenn alle äußeren (z. B. Lagerreaktionen) und inneren Kräfte (Stabkräfte, Schnittgrößen) eines Tragsystems nicht allein mit den Gleichgewichtsbedingungen berechnet werden können. 47 K23: a) Das Lager A wird einen wesentlich größeren Teil der Lagerkraft abbekommen, weil Stahl gegenüber dem Aluminium das deutlich steifere Material ist. b) A = 750 N, B = 250 N K24: a) S1 = −0,69F , S2 = −0,40F b) uA = 0,69 F EA K25: a) S1 = S2 = 14,9 kN b) w B = 23,8 mm K26: a) FV = 87,3 N b) Fmax = 1065 N K27: a) S1 = 428,6 N , S2 = S3 = 285,7 N , x = 1,286 m b) w = 9,8 mm K28: = 0 T T = 1000 mm 24 10 − 6 1 80 K = 1,92 mm K K29: a) Das System ist statisch bestimmt und bleibt daher spannungsfrei. Die Stabkräfte sind Null. b) uA = 2,99 mm , vA = 0. K30: = − T T E = −12 10 − 6 1 N N 30 K 210 . 000 = −75,6 2 K mm mm2 K31: Die Verformungen aus mechanischer und thermischer Beanspruchung dürfen superponiert werden. Verschiebung aus mech. Beanspruchung: wC , G = 1,29 mm (siehe Lösung K21) Verschiebung aus Temperaturbeanspruchung: Seilverlängerung: S = S T T = 0,59 mm Verschiebungsfigur siehe Lösung K21 wC , T = S B = 0,62 mm a WC = wC , G + wC , T = 1,29 mm + 0,62 mm = 1,91 mm 48 K32: T = 59,6 K. K33: a) St,T = −60,7 N N , Al,T = −85,0 2 mm mm2 b) Die gesuchten Spannungen ergeben sich aus der Überlagerung der Spannungen aus der thermischen und mechanischen Beanspruchung: St = −62,1 N N , Al = −84,4 2 mm mm2 Fazit: Die Beanspruchung durch die Kraft F fällt hier kaum ins Gewicht. K34: a) Querschnittsflächen: Aluminium: A Al = (14 2 − 112 ) mm2 10 2 mm2 = 78,5 mm2 , Stahl: A St = = 58,9 mm2 4 4 Gleichgewichtsbedingung: : NAl + NSt = 0 (I) Geometrische Verträglichkeit: Al = St : T , Al T + N NAl = T , St T + St (EA )Al (EA )St NSt NAl − = ( T , St − T , Al ) T (EA )Al (EA )St (II) Die Gleichungen (I) und (II) bilden ein Gleichungssystem zur Berechnung der Normalkräfte in Schraubenschaft und Buchse. Die Lösung des Gleichungssystems lautet (T = -70 K): NAl = ( NSt = − T , St ( − T , Al ) T (EA )Al (EA )St = 3196 N (EA )St + (EA )AL T , St − T , Al ) T (EA )Al (EA )St = −3196 N (EA )St + (EA )AL Spannungen: Al = N N NAl N , St = St = −54,3 = 40,7 2 A St mm2 A Al mm b) = Al = St = T , Al T + N NAl = T , St T + St = −0,11 mm (EA )Al (EA )St 49 K35: Gleichgewichtsbedingungen: : B: BV − S1 − S 2 − F = 0 (I) − S 1 0,8 − S 2 1,4 + F 3,0 = 0 (II) Geometrische Verträglichkeit: Strahlensatz: 1 2 = 0,8 1,4 mit 1 = T T + (III) S 1 S , 2 = T T + 2 EA EA (IV) S 1 0,8 S = T T + 2 EA 1,4 EA (V) (IV) in (III): T T + Lösung des linearen Gleichungssystems mit den Gleichungen (II) und (V): S 1 = −1,66 kN , S 2 = 32,1 kN Spannungen in den Stäben: 1 = S S1 N N , 2 = 2 = 128,4 = −6,6 2 A A mm mm2 50 K36: a) Die Aluminiumstange kann befestigt werden, wenn die Verlängerung l dem Fehlmaß entspricht: = ( − ) T , Al T = : T = = 10,7 K ( − ) T , Al b) Vor dem Einbau der Aluminiumstange (Zustand „0“) betragen die Stabkräfte in den Kupferstangen: S Ku, 0 = 1 G = 2,50 kN 2 Nun wird die Aluminiumstange spannungsfrei eingebaut und anschließend um T = -10,7 K abgekühlt. Die daraus resultierenden Stabkräfte sind mit den Stabkräften vor dem Einbau zu überlagern. Wir betrachten bis auf weiteres nur den Temperaturlastfall. Gleichgewichtsbedingung: : S Al + 2S Ku = 0 (I) Geometrische Verträglichkeit: Aufgrund der Symmetrie des Systems wird sich der Balken nicht verdrehen. Damit erfahren alle Stäbe die gleiche Längenänderung: Al = Ku : T , Al T + S S Al = Ku (EA )Al (EA )Ku (II) Lösung des linearen Gleichungssystems (Gleichungen (I) und (II)) liefert die Stabkräfte aus dem Temperaturlastfall: S Al = − 2 T , AlT (EA )Ku T , AlT (EA )Al = −2,92 kN = 5,83 kN , S Ku = 1 + 2(EA )Ku /(EA )Al 2 + (EA )Al /(EA )Ku Die Stabkräfte nach der Abkühlung (Zustand „1“) lauten: S Al,1 = S Al,0 + S Al = 0 + 5,83 kN = 5,83 kN S Ku,1 = S Ku,0 + S Ku = 2,50 kN − 2,92 kN = −0,42 kN Fazit: Das Fehlmaß bei der Aluminiumstange führt dazu, dass die Kupferstangen am Ende des Abkühlungsvorgangs sogar druckbeansprucht sind. Sie tragen den Balken somit nicht mehr, das Gegenteil ist der Fall: Sie drücken den Balken zusätzlich nach unten. Das Fehlmaß sollte hier kleiner gewählt werden! K37: S1 = 6,46 kN , S2 = −8,44 kN 51 →: K38: Gleichgewicht: − S 1 cos + S 3 cos = 0 S1 = S 3 : S1 sin + S2 + S3 sin = 0 2S1 sin + S2 = 0 (I) Geometrische Verträglichkeit (Kompatibilität): 2 sin = 1 (II) mit 1 = S 1 1 S /sin + T T 1 = 1 + T T EA EA sin (III) 2 = S 2 2 S + T T 2 = 2 + T T EA EA (IV) (III) und (IV) in (II) einsetzen: S 1 / sin S 2 + T T EA + T T sin = EA sin (V) Lösung des linearen Gleichungssystems mit den Gleichungen (I) und (V): cos 2 sin cos 2 S 1 = −EA T T = −17,5 kN , S 2 = 2 EA T T = 18,5 kN 1 + 2 sin 3 1 + 2 sin 3 K39: Fläche der Dichtung: AD = (1,1d)2 2 da 2 di2 − −6 = da − di2 − 7,26 d2 4 4 4 4 ( ) Ermittlung der Presskraft F, die benötigt wird, um die Pressung p zu erzeugen: p= F AD F = p AD 52 Die Presskraft F wird durch Anziehen der Schrauben aufgebracht und verteilt sich als Zugspannung auf die 6 Schraubenquerschnitte mit der Querschnittsfläche AS: F p AD z = = = 6 A S 6d2 / 4 p ( ) 2 da − di2 − 7,26 d2 1 da 2 − di2 − 7,26 d2 4 = p 6d2 / 4 6 d2 Festigkeitsnachweis für die Schraube: 1 da 2 − di2 − 7,26 d2 p zul 6 d2 z zul : d da 2 − di2 = 14,6 mm 6 zul /p + 7,26 K40: Kontaktkraft: NA = 22,50 kN Pressung zwischen Zylinder und Hohlzylinder: Die Berührfläche im Punkt A: p0 = 50,8 N mm2 A A = 564 mm2 K41: n 8,4 Es müssen sich stets mindestens 9 Rollen unter dem Behälter befinden. Literatur: [1] Dubbel – Taschenbuch für den Maschinenbau, 23. Auflage. Grote, K.-H., Feldhusen, J. (Hrsg.), Springer-Verlag. [2] bauforumstahl e. V. – Querschnittswerte [pdf-Dokumente online]. Verfügbar unter http://www.bauforumstahl.de/Querschnittswerte [6.12.2013]