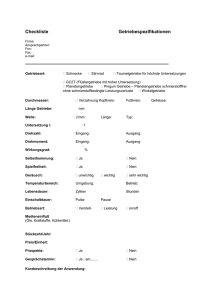

HOCHSCHULE PFORZHEIM Vorlesung Konstruktionslehre 3 Modul 1: Antriebssysteme 1 EINLEITUNG UND LERNZIELE 2 2 TECHNISCHE ANTRIEBSSYSTEME 3 3 GRUNDELEMENTE VON ANTRIEBSSYSTEMEN 5 3.1 3.2 3.3 ANTRIEBSELEMENTE (ANTRIEBSMASCHINEN) WIRKELEMENTE (ARBEITSMASCHINEN) GETRIEBE (ÜBERTRAGUNGSELEMENTE DES ANTRIEBSSTRANGS) 5 5 6 4 BETRIEBSVERHALTEN VON ANTRIEBSSYSTEMEN 11 5 BERECHNUNGSGRUNDLAGEN VON ANTRIEBSSYSTEMEN 12 5.1 5.2 6 6.1 6.2 7 7.1 7.2 BESTIMMUNG VON MASSENTRÄGHEITSMOMENTEN SCHWINGUNGSVERHALTEN SYSTEMATIK MECHANISCHER GETRIEBE ORDNUNGSMERKMALE KOMBINATION VON GETRIEBEPRINZIPIEN HYDRAULISCHE GETRIEBE HYDROSTATISCHE GETRIEBE HYDRODYNAMISCHE GETRIEBE 12 15 20 20 22 24 24 24 8 KONTROLLAUFGABEN 25 9 ERGEBNISSE DER KONTROLLFRAGEN 33 Literaturverweise (z.B. /03/) beziehen sich auf das allgemeine Literaturverzeichnis für das Fach Konstruktionslehre 3, das auf der E-Learning-Plattform zur Verfügung steht. Prof. Dr. Rupert Zang #S61-V1.0# Einleitung und Lernziele 1 l 2 Einleitung und Lernziele In bisherigen Lehrveranstaltungen zu Konstruktionslehre wurden überwiegend „einfache“ Maschinenelemente im Hinblick auf ihre Gestaltung und Dimensionierung behandelt. Die Lehrinhalte von Konstruktionslehre 3 beschäftigen sich mit komplexeren Maschinenelementen, deren Eigenschaften ganz maßgeblich von der Einbausituation abhängen, die umgekehrt aber auch ihre Systemumgebung direkt beeinflussen. Kupplungen und Getriebe sind Elemente des Antriebssystems, die genau diese Einflüsse und Rückwirkungen aufweisen. In den einzelnen Modulen von Konstruktionslehre 3 werden Kupplungen und Getriebe als wesentliche Komponenten eines Antriebssystems behandelt. Dabei ist es sehr wichtig, die Einflüsse der einzelnen Komponenten auf das Betriebsverhalten des Gesamtsystems zu erkennen. Modul 1 stellt zunächst die Grundlagen eines Antriebssystems zur Verfügung, auf die bei der Behandlung der Getriebe und der Kupplungen zurückgegriffen werden kann. Neben grundlegenden Definitionen steht das Zusammenwirken der einzelnen Antriebs- und Abtriebskomponenten des Antriebssystems im Fokus. Daraus lassen sich die erforderlichen Eigenschaften von Kupplungen und Getrieben ableiten. Jedes Antriebssystem ist ein schwingungsfähiges System, das als ein Feder-MasseDämpfungssystem abgebildet werden kann. Diese Schwingungssysteme sind durch ihr Eigenschwingungsverhalten gekennzeichnet, das einen sehr großen Einfluss auf die Beanspruchung der Systemkomponenten hat und im ungünstigen Fall zu einer Zerstörung des Antriebssystems führen kann. Neben der Modellbildung für ein Antriebssystem sind deshalb diese Schwingungseigenschaften ein besonderer Schwerpunkt dieses Lernabschnittes. Der besonderen Bedeutung der Getriebe in einem Antriebsstrang entsprechend wird die Systematik der mechanischen Getriebe näher beleuchtet, die die Grundlage für die umfangreiche Behandlung der mechanischen Getriebe darstellt. Nach Abschluss von Modul 1 ist der Studierende in der Lage, • • • • • • Antriebssysteme grundlegend zu analysieren und im Hinblick auf ihre Eigenschaften zu definieren. das Schwingungsverhalten eines Antriebssystems anhand von einfachen mechanischen Überlegungen zu verstehen und daraus Rückschlüsse für die Dimensionierung von Elementen des Antriebssystems zu ziehen. mechanische Getriebe im Hinblick auf ihre Funktion einzuordnen und ein entsprechendes Getriebe für einen konkreten Anwendungsfall auszuwählen. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 1 S61_V1.0 KL 3 Modul 1 l Technische Antriebssysteme 2 3 Technische Antriebssysteme Technische Antriebe werden in Maschinen und Fahrzeugen als Teilsysteme eingesetzt, um die Energie in jeweils geeigneter Form dem Arbeitsprozess zur Verfügung zu stellen. Die statischen und dynamischen Eigenschaften des gesamten Antriebssystems beeinflussen die Auslegung und die Arbeitsweise der integrierten Komponenten. Antriebsmaschine, Kupplungen, Getriebe, Wellen und Lagerungen sowie die Arbeitsmaschine bilden somit ein System, dessen Funktionsfähigkeit abhängt von den Eigenschaften der einzelnen Komponenten, deren Zusammenwirken und Rückkopplungen auf den gesamten Antriebsstrang. Das Antriebssystem besteht grundsätzlich immer aus drei Grundelementen (Subsystemen): • Antriebselement • Übertragungselement • Wirkelement Das Antriebselement (z.B. Elektromotor) stellt die für die Realisierung der Gesamtfunktion erforderliche Antriebsenergie zur Verfügung. Das Wirkelement (z.B. Bohrer, Schmiedehammer) stellt die gewünschte Ausgangsenergie dem Arbeitsprozess zur Verfügung. Das Übertragungselement (Antriebsstrang) deckt alle Funktionen ab, um die Antriebsenergie an das Wirkelement (auch Arbeitsmaschine genannt) zu übertragen. Signalfluss Antriebselement Übertragungselement Wirkelement Energiefluss Bild 1: Vereinfachte Darstellung der Grundelemente von Antriebssystemen (M1S01) Wellen und die zugehörigen Lager sind wesentliche Komponenten eines Antriebsstrangs. Sie wurden bereits in der Vorlesung KL 2 behandelt. Weitere Komponenten des Antriebsstrangs wie Kupplungen und Getriebe sind Gegenstand dieser Lehrveranstaltung. Kupplungen und Getriebe sind komplexe Maschinenelemente, die sich aus einfacheren Maschinenelementen (Lager, Wellen, Dichtungen, Federn etc.) zu einer neuen Gesamtfunktion zusammensetzen. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 2 S61_V1.0 KL 3 Modul 1 Technische Antriebssysteme l 4 Die Grundelemente Antriebselement und Wirkelement sind Gegenstand anderer Lehrveranstaltungen und werden hier nur im Rahmen ihres grundsätzlichen Betriebsverhaltens charakterisiert. Antriebselemente und Wirkelemente haben charakteristische Eigenschaften, die in Form von Kennlinien darstellbar und für die Auslegung der Komponenten des Antriebsstrangs (Übertragungselemente) unbedingt zu beachten sind. Im nachfolgenden Kapitel erhalten Sie einen Überblick über die wichtigsten Kennlinien von Antriebs- und Wirkelementen und deren Betriebsverhalten. Technische Produkte dienen der Erfüllung von Funktionen. Funktionen lassen sich stark abstrahiert auf 5 Grundfunktionen zurückführen (siehe /20/). • Verknüpfen • Wandeln • Ändern • Leiten • Speichern Die Zuordnung dieser 5 Grundfunktionen auf die Komponenten eines Antriebssystems wird in der Kontrollfrage K 12 aufgezeigt. Bearbeiten Sie Kontrollaufgabe K 12 Prof. Dr. Rupert Zang Hochschule Pforzheim & Kapitel 2 S61_V1.0 KL 3 Modul 1 Grundelemente von Antriebssystemen 3 l 5 Grundelemente von Antriebssystemen 3.1 Antriebselemente (Antriebsmaschinen) Es gibt eine Vielzahl von Antriebsmaschinen, die im Maschinenbau heute Verwendung finden. Eine Gliederung bietet sich nach der Art der zur Verfügung stehenden Energieform an. Elektrische, pneumatische, hydraulische oder thermisch wirkende Antriebsmaschinen wandeln die eingesetzte Energie in mechanische Bewegungsenergie. Als Antriebsmaschinen werden sehr häufig Elektromotoren verwendet, weshalb nachfolgend eine Konzentration auf diese Antriebsmaschinen erfolgt. Elektromotoren lassen sich nach verschiedenen Kriterien klassifizieren. Wichtig für den Maschinenbauer ist die Kenntnis der Drehmoment-Drehzahl-Kennlinie der unterschiedlichen Motortypen. Mittels dieser Kennlinien lässt sich für ein Antriebsproblem die Motorauswahl eingrenzen. Bild 2: Kennlinien verschiedener elektrischer Antriebsmaschinen (M1S04) Der höchste Punkt in der Kennlinie des Drehstrom-Asynchronmotors wird auch als Kippmoment TKi bezeichnet. Dieser maximale Betrag des Antriebsmomentes wird später für die Auslegung der einzelnen Antriebsstrangkomponenten herangezogen. Das Kippmoment sollte ca. den zweifachen bis dreifachen Wert des Nenndrehmomentes haben TKi » (2 – 3) × TN. Alle Antriebselemente stellen unabhängig von der Art der Primärenergie einem Antriebssystem eine mechanische Energie zur Verfügung. Die abgegebene mechanische Leistung einer Antriebsmaschine folgt aus: P"#$% = T ∙ ω = T ∙ 2 ∙ π ∙ n 3.2 Wirkelemente (Arbeitsmaschinen) Es gibt eine sehr große Vielfalt von Arbeitsmaschinen, die hier nicht alle erfasst werden können. Dennoch lassen sich diese sehr unterschiedlichen Arbeitsmaschinen in vier Gruppen von Wirkelementen durch deren charakteristisches Drehmoment-Drehzahlverhalten beschreiben. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 3 S61_V1.0 KL 3 Modul 1 Grundelemente von Antriebssystemen l 6 In der nachfolgenden Abbildung sind diese vier Kennliniengruppen und eine kleine Auswahl von zugehörigen Arbeitsmaschinen aufgezeigt. Bild 3: Kennlinien verschiedener Wirkelemente (Arbeitsmaschinen) (M1S05) 3.3 Getriebe (Übertragungselemente des Antriebsstrangs) Bild 4: Komponenten des Antriebsstrangs (M1S06) Lager, Wellen, Kupplungen, Bremsen und Getriebe sind die wesentlichen Komponenten eines Antriebsstrangs. Sie haben die Aufgabe, die Bewegungsenergie der Antriebsmaschine an die Arbeitsmaschine zu übertragen (Funktion „Leiten“) und in ihrer Ausprägung anzupassen (Funktion „Ändern“). Insbesondere Getrieben wird dabei eine wichtige Rolle im Antriebssystem zugewiesen. Getriebe sind Vorrichtungen zur • • Umformung (Übertragung) von Bewegungen, Energie und/oder Kräften (Übertragungsgetriebe) Führung von Punkten eines Körpers auf einer bestimmten Bahn (Führungsgetriebe) Bei Führungsgetrieben durchfahren bestimmte Punkte eines Körpers eine vorgegebene Bahnkurve. Die Art der Einleitung der Antriebsbewegung in das Getriebe und der zeitliche Verlauf der Bahnbewegung sind unwesentlich. Bei Übertragungsgetrieben sind zwischen der Antriebsbewegung und der Abtriebsbewegung fest vorgegebene Funktionen zu verwirklichen und Leistungen zu übertragen. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 3 S61_V1.0 KL 3 Modul 1 l Grundelemente von Antriebssystemen 7 Getriebe ermöglichen durch ihre Bauart eine Anpassung des Leistungsangebotes der Antriebsmaschine an den Leistungsbedarf der Arbeitsmaschine. In diesem Zusammenhang werden im nächsten Abschnitt einige wichtige Begriffe, die hauptsächlich im Zusammenhang mit Getrieben genutzt werden, zunächst in allgemeiner Form definiert. 3.3.1 Übertragungsfunktion Die Übertragungsfunktion beschreibt bei Übertragungsgetrieben den Zusammenhang zwischen der Eingangsgröße und der Ausgangsgröße des Getriebes. ϕ ωAn nAn Übertragungsfunktion ψ ωAb nAb Bild 5: Übertragungsfunktionen unterschiedlicher Radgetriebe (B 02_1) Bild 5 zeigt am Beispiel von Rädergetrieben den Verlauf der Übertragungsfunktion. Ein linearer Zusammenhang zwischen Eingangs- und Ausgangsgröße ist der häufigste Fall der Übertragungsfunktion in technischen Antriebssystemen. Darüber hinaus gibt es aber auch viele Anwendungen, die durch einen nichtlinearen Verlauf der Übertragungsfunktion gekennzeichnet sind. Die Drehrichtung eines Antriebsstrangs sollte immer in Blickrichtung des Drehmomentenflusses angegeben werden. Ein einstufiges Rädergetriebe verändert die Drehrichtung von Antriebs- und Abtrieswelle. Bei einer Blickrichtung von außen auf die Wellenenden stellt ein Beobachter zwar fest, dass die beiden Wellenenden in die gleiche Richtung drehen (im nachfolgenden Bild jeweils im Uhrzeigersinn), jedoch hat er bei dieser Betrachtungsweise seinen Standpunkt (seine Blickrichtung) verändert. Die Beurteilung der Drehrichtung erfolgt stets in einer Blickrichtung, z.B. immer von der Motorseite auf die Eingangswelle und die Ausgangswelle des Getriebes. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 3 S61_V1.0 KL 3 Modul 1 l Grundelemente von Antriebssystemen 8 ZR 1 ZR 2 Bild 6: Erläuterung der Drehrichtung: Zahnrad 1 dreht im Uhrzeigersinn; Zahnrad 2 dreht entgegen dem Uhrzeigersinn (B02_03) Erstellung Sie die Übertragungsfunktionen ausgewählter Beispiele in K 200 3.3.2 & Übersetzungsverhältnis Das Übersetzungsverhältnis i ist durch das Verhältnis von Eingangsdrehzahl zu Ausgangsdrehzahl definiert (siehe auch Bild 5) i= nan ω an = nab ω ab Das Übersetzungsverhältnis wird durch die Steigung des Kurvenverlaufs der Übertragungsfunktion dargestellt (Bild 5). Für gleichsinnige Drehrichtungen gilt i > 0, für gegensinnige Drehrichtungen gilt entsprechend i < 0. Übersetzungen ins Langsame ergeben sich aus |i| > 1 und Übersetzungen ins Schnelle ergeben sich aus |i| < 1. Hinweis: In dieser Vorlesung wird die Drehrichtung nicht über die Übersetzung berücksichtigt. Unabhängig von der Drehrichtung der Ausgangswelle im Vergleich zur Eingangswelle wird also immer mit einem Übersetzungsverhältnis i > 0 gerechnet. Mehrere Getriebestufen Werden mehrere Getriebestufen hintereinandergeschaltet, so bestimmt sich die Gesamtübersetzung aus dem Produkt der Einzelübersetzungen. iges = n An = i1 ⋅ i2 ⋅ i3 ⋅ ........ ⋅ in = n Ab Prof. Dr. Rupert Zang Hochschule Pforzheim n Π ij j=1 Kapitel 3 S61_V1.0 KL 3 Modul 1 l Grundelemente von Antriebssystemen i2 i1 9 nAb nAn Bild 7: Gesamtübersetzung aus zwei Einzelübersetzungen (zweistufiges Getriebe) (M1S11) 3.3.3 Wirkungsgrad Bei realen Antriebssträngen existiert keine verlustfreie Leistungsübertragung. Die Leistungsverluste hängen ab von der Lagerung und von der Getriebebauart. Die auftretende Verlustleistung ergibt sich aus: PVerlust = PV = Pan − Pab Der Wirkungsgrad wird berechnet aus: η= Pab Pan − PV T ⋅ ω2 T2 = = 2 = <1 Pan Pan T1 ⋅ ω1 T1 ⋅ iges Analog zur Ermittlung der Gesamtübersetzung wird der Gesamtwirkungsgrad aus dem Produkt der einzelnen Wirkungsgrade bestimmt: n hges = h1 × h2 × h3 × h4 × h5 × ....... × hn = P hj j=1 Beachten Sie, dass bei einem mehrstufigen Zahnradgetriebe nicht nur die Verluste durch das Wälzgleiten der Zahnflanken (als Wirkungsgrad der Verzahnung ηZ bezeichnet) zu berücksichtigen sind, sondern auch an den Lagern ηL (Lagerreibung), den Wellendichtungen ηD (z.B. Reibung am RWDR) und durch die Schmierung (z.B. Planschverluste der Zahnräder bei Tauchschmierung) entsprechende Verluste entstehen, die sich auf den Gesamtwirkungsgrad eines Getriebes auswirken. ηges = ηZges ⋅ ηLges ⋅ ηDges Hinweis: Die Wirkungsgrade einzelner Getriebetypen werden bei der Behandlung der jeweiligen Getriebetypen erläutert. Kapitel 20.4 im Lehrbuch /01/ behandelt in einer kurzen Darstellung das Thema „Wirkungsgrad“ für Zahnradgetriebe und gibt auch einige typische Getriebewirkungsgrade abhängig von der Getriebebauform an. Prof. Dr. Rupert Zang Hochschule Pforzheim ⚐ Kapitel 3 S61_V1.0 KL 3 Modul 1 Grundelemente von Antriebssystemen 3.3.4 l 10 Momentenverhältnis Das Verhältnis der Drehmomente im Antriebsstrang wird als das Momentenverhältnis µ bezeichnet. Es errechnet sich aus: µ= Tab Pab ⋅ ω an = =η ⋅i Tan Pan ⋅ ω ab Bearbeiten Sie nun die Kontrollaufgaben K 171, K 162, K 99, K 91 und K 222 Prof. Dr. Rupert Zang Hochschule Pforzheim & Kapitel 3 S61_V1.0 KL 3 Modul 1 l Betriebsverhalten von Antriebssystemen 4 11 Betriebsverhalten von Antriebssystemen Das Betriebsverhalten, also das Zusammenwirken von Antriebs- und Arbeitsmaschine lässt sich anschaulich beschreiben, wenn die Kennlinien von Antriebsmaschine und Arbeitsmaschine in einem Diagramm zusammengefasst werden. Am Beispiel eines Asynchronmotors und eines Ventilators wird das Betriebsverhalten beschrieben. Bild 8: Betriebsverhalten eines Antriebssystems: Asynchronmotor und Ventilator (M1S51) Der Schnittpunkt von Motorkennlinie und Lastkennlinie wird als Betriebspunkt bezeichnet. Dieser Punkt definiert die Nenndrehzahl und das Nennmoment des Antriebsstrangs. Im Betriebspunkt ist das Motormoment (Antriebsmoment) gleich dem Lastmoment. Damit die Komponenten des Antriebssystems aus dem Stillstand auf die Betriebsdrehzahl beschleunigt werden können, müssen die Massenträgheitsmomente der vorhandenen Drehmassen überwunden werden. Hierfür steht ein Beschleunigungsmoment Ta zur Verfügung, das sich aus der Differenz des Antriebsmomentes und des Lastmomentes ergibt. Im Betriebspunkt wird das Beschleunigungsmoment zu Null und der Motor läuft stabil mit der Nenndrehzahl (Drehzahl im Betriebspunkt). Für eine rotatorisch bewegte Masse gilt: 𝑇. = 𝑇/ − 𝑇1 = 𝐽 ∙ 𝛼 = 𝐽 ∙ 𝜔5 − 𝜔6 𝑡. a Winkelbeschleunigung w Winkelgeschwindigkeit ta Beschleunigungszeit J ist hierbei das Trägheitsmoment des gesamten Antriebsstranges. Hinweis: Die Bestimmung des Massenträgheitsmomentes J in einem Antriebssystem wird im nachfolgenden Abschnitt behandelt. Bearbeiten Sie nun die Kontrollaufgabe K 221 Prof. Dr. Rupert Zang Hochschule Pforzheim & Kapitel 4 S61_V1.0 KL 3 Modul 1 Berechnungsgrundlagen von Antriebssystemen 5 l 12 Berechnungsgrundlagen von Antriebssystemen 5.1 Bestimmung von Massenträgheitsmomenten Bewegte Massen in einem Antriebssystem müssen sehr häufig von einer Geschwindigkeit auf eine andere Geschwindigkeit beschleunigt oder verzögert werden. Diese Massen setzen durch ihre Trägheit dem Beschleunigungsvorgang einen Widerstand entgegen, der durch das Trägheitsmoment der Masse berücksichtigt wird. Grundsätzlich wird unterschieden zwischen • • 5.1.1 Drehbewegungen von Massen und Linearbewegungen von Massen. Massenträgheitsmomente bezogen auf Drehachse des Körpers Das Massenträgheitsmoment eines rotationssymmetrischen Körpers bezogen auf seine Drehachse, errechnet sich nach den Regeln der Technischen Mechanik. Bild 9: Geometriekenngrößen an einem Rotationskörper (M1S42) Für einfache rotationssymmetrische Körper gilt: J = m π ⋅ (d 2a + di2 ) mit m = ⋅ (d 2a − di2 ) ⋅ L ⋅ ρ 8 4 da = Außendurchmesser; di = Innendurchmesser; L = Länge des Zylinders; r = Werkstoff-Dichte; 5.1.2 Reduktion von Massen und Trägheitsmomenten Rotierende Massen: In Antriebssystemen treten sehr häufig bewegte Massen mit unterschiedlichen Winkelgeschwindigkeiten auf (z.B. Zahnräder in Getrieben). Wird an einer beliebigen Stelle im Antriebssystem ein erforderliches Drehmoment benötigt, so ist die Massenträgheit aller bewegten Massen in Bezug auf die Drehzahl an der definierten Stelle im Antriebssystem zu erfassen. Unter der Voraussetzung, dass die kinetische Energie einer bewegten Masse erhalten bleibt, lässt sich die Wirkung aller Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 5 S61_V1.0 KL 3 Modul 1 Berechnungsgrundlagen von Antriebssystemen l 13 Massen im System auf ein einziges Massenträgheitsmoment J0 mit der Winkelgeschwindigkeit w0 zurückführen (reduzieren). Bild 10: Skizze zur Erläuterung der Reduktion des Massenträgheitsmomentes (M1S18) Eine linear bewegte Masse besitzt eine kinetische Energie, die sich nach dem bekannten physikalischen Gesetz Ekin, linear = 0,5 × m × v2 errechnen lässt. Analog zu dieser Energiebetrachtung ergibt sich für eine rotierende Masse die kinetische Energie nach folgendem Zusammenhang: Ekin,rot = 1 J1 ⋅ ω12 2 J1 ist die Massenträgheit der Scheibe in Bild 10 bezogen auf die Drehachse der Scheibe, die sich in diesem Beispiel mit der Winkelgeschwindigkeit w1 dreht. Wird diese rotierende Masse über ein Zahnradpaar (Durchmesser d1 und d2 der beiden Zahnräder) von einer antreibenden Welle (Winkelgeschwindigkeit w0 in Bild 10) betrachtet, so ergibt sich eine veränderte Massenträgheit J1, red, da die kinetische Energie der Drehmasse sich durch das zwischengeschaltete Getriebe nicht verändert. Ekin,rot = 1 J1,red ⋅ ω02 2 Somit gilt: 1 1 J ⋅ ω02 = J1 ⋅ ω12 ; 2 1,red 2 ω J1,red = J1 ⋅ ( 1 )2 ω0 Mit der Definition der Übersetzung i = wAn / wAb bzw. in diesem Fall i = w0 / w1 ergibt sich die auf die Winkelgeschwindigkeit w0 reduzierte Massenträgheit: J1,red = J1 ⋅ ( ω1 2 1 ) = J1 ω0 i2 ; Hinweis: Im Zähler des Klammerausdrucks steht immer die Winkelgeschwindigkeit, für die das Massenträgheitsmoment angegeben ist. Im Nenner steht die Winkelgeschwindigkeit der Welle, auf die das Massenträgheitsmoment reduziert werden soll. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 5 S61_V1.0 KL 3 Modul 1 l Berechnungsgrundlagen von Antriebssystemen 14 Dementsprechend gilt bei der Reduzierung der Trägheit J0 der Drehmasse in Bild 10 auf die Welle mit der Winkelgeschwindigkeit w1: J 0,red = J 0 ⋅ ( ω0 2 ) = J1 ⋅ i 2 ω1 Für ein System bestehend aus mehreren Drehmassen gilt: J gesamt,red = J 0 + J1 ⋅ ( ω ω ω1 2 ω ) + J 2 ⋅ ( 2 )2 + J 3 ⋅ ( 3 )2 + ..... + J n ⋅ ( n )2 ω0 ω0 ω0 ω0 Linear bewegte Masse In Antriebssystemen werden nicht nur Drehmassen beschleunigt, sondern aus einer Drehbewegung auch Linearbewegungen erzeugt (z.B. Seilwinde mit angehängter Masse). Für die Erfassung der Massenträgheit dieser linear bewegten Massen wird ein gleichwertiges Trägheitsmoment bestimmt, das sich auf die Winkelgeschwindigkeit w der Drehachse bezieht, aus der sich die Linearbewegung ableitet. Eine linear bewegte Masse wird somit auf eine rotierende Welle „reduziert“, in dem die kinetischen Energien der linearen und der rotatorischen Bewegung gleichgesetzt werden: Ekin,linear = J1,red = m1 ⋅ 1 1 m1 ⋅ v12 = J1, red ⋅ ω02 ; 2 2 v12 ω02 = m1 ⋅ ( v1 2 ) ω0 w0 Bild 11: Linear bewegte Masse reduziert auf eine Welle mit der Winkelgeschwindigkeit w0 (M1S41) Rotierende und linear bewegte Massen: Befinden sich in einem Antriebssystem sowohl Drehmassen als auch linear bewegte Massen, so addieren sich deren reduzierte Trägheitsmomente. J gesamt,red = J 0 + J1 ⋅ ( Prof. Dr. Rupert Zang Hochschule Pforzheim ω v ω1 2 ω v v ) + J 2 ⋅ ( 2 )2 + ... J n ⋅ ( n )2 + m1 ⋅ ( 1 )2 + m2 ⋅ ( 2 )2 + ..... + mn ⋅ ( n )2 ω0 ω0 ω0 ω0 ω0 ω0 Kapitel 5 S61_V1.0 KL 3 Modul 1 l Berechnungsgrundlagen von Antriebssystemen 15 Bild 12: Antriebssystem mit rotierenden und linear bewegten Massen (M1S20) Bearbeiten Sie zur Überprüfung Ihres Kenntnisstandes die Kontrollaufgaben K 169, K 172 und K 168 & 5.2 Schwingungsverhalten 5.2.1 Resonanzverhalten allgemein Der Antriebsstrang mit Wellen, Kupplungen, Lagern und Getrieben stellt ein gedämpftes Schwingungssystem, ähnlich einem Feder-Masse-Dämpfer-System, dar. Aus dem Bereich der Federn sind solche Systeme schon bekannt (Verweis auf Lehrinhalte KL 2). Bild 10-5 im Lehrbuch /01/ zeigt Einmassen-Schwingungssysteme bestehend aus einem Längsschwinger und einem Drehschwinger. Diese Systeme sind durch die Eigenkreisfrequenz we gekennzeichnet. Linearschwinger: ωe = c m Drehschwinger: ωe = ct J c: Federkonstante eines Linearschwingers ct: Drehfederkonstante eines Drehschwingers Die Eigenkreisfrequenz ist somit nur von der Federsteifigkeit des Systems und der Masse abhängig. Die Eigenkreisfrequenz ist eine Systemeigenschaft. Bei der Behandlung des Maschinenelementes „Welle“ wurde diese Systemeigenschaft herangezogen, um die Auswirkungen einer periodischen Anregung eines Systems aufzuzeigen. Im Kapitel 11.3.3 des Lehrbuchs /01/ wird im Zusammenhang mit der Gestaltung und Dimensionierung von Wellen das Schwingungsverhalten, die kritische Drehzahl und die Resonanz behandelt. In Bild 11-29 dieses Kapitels wird eine zweifach gelagerte Welle mit einer Einzelmasse (z.B. Schwungrad) besteht aus einer „gewichtslosen“ Welle und einer Masse, deren Schwerpunkt exzentrisch um das Maß e zum Mittelpunkt verschoben ist, analysiert. An dieser Welle greifen die Fliehkraft (infolge der Exzentrizität) und eine Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 5 S61_V1.0 KL 3 Modul 1 Berechnungsgrundlagen von Antriebssystemen l 16 Rückstellkraft (infolge der Federeigenschaften der Welle) an. Werden beide Kräfte ins Gleichgewicht gesetzt, so lässt sich die Durchbiegung y der Welle berechnen (die Herleitung ist im Lehrbuch /01/ Kapitel 11.3.3 angegeben). e⋅ y= ω2 ω e2 e e = = 2 c 1 1 2 # ω2 & ⋅ 2 −1 ω e ⋅ 2 −1 %1− 2 ( m ω ω $ ωe ' Die Gleichung zeigt, dass bei einer Anregung in der Eigenkreisfrequenz die Durchbiegung y der Welle unendlich groß wird. Diese Situation wird als „Resonanz“ bezeichnet. Mit h = w / we gilt: V= y = e η 2 2 (1− η ) V ist der Vergrößerungsfaktor, der die relative Durchbiegung der Welle abhängig von der Eigenkreisfrequenz und der Anregungskreisfrequenz angibt. Bild 13: Vergrößerungsfaktor V (M1S24) Der Verlauf der Vergrößerungsfunktion in Bild 13 zeigt, dass bei einer völlig ungedämpften Schwingung die Schwingungsamplitude bei Erregung mit der Eigenfrequenz den Wert „unendlich“ annimmt. In der Praxis führt dies in kürzester Zeit zu einer Zerstörung des Antriebsstrangs. Ein Antriebssystem sollte deshalb immer unterhalb (unterkritisch) oder oberhalb (überkritisch) der kritischen Drehzahl betrieben werden. In einem realen System wirken Dämpfungseffekte (z.B. Reibung in den Lagern) auf das Schwingungsverhalten und reduzieren den maximalen Ausschlag. Unterkritischer Betrieb: Die Betriebsdrehzahl liegt in einem genügend großen Abstand unterhalb der Resonanzdrehzahl. Dies lässt sich jedoch nicht immer realisieren. Überkritischer Betrieb: Die Betriebsdrehzahl liegt oberhalb der Resonanzdrehzahl, d.h. beim Hochfahren wird die Resonanzdrehzahl durchlaufen. Dies sollte möglichst schnell erfolgen. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 5 S61_V1.0 KL 3 Modul 1 Berechnungsgrundlagen von Antriebssystemen 5.2.2 l 17 Resonanzverhalten bei Torsionsbeanspruchung Periodische Drehmomentstöße in Antriebssystemen können in Verbindung mit den Drehfedereigenschaften einer Welle zu einer Beschädigung des Antriebssystems führen. Für die mathematisch vereinfachte Behandlung eines Drehschwingungssystems wird das Antriebssystem zunächst in einer ersten Näherung als ein Einmassenschwinger abgebildet. Bild 14: Einmassen-Schwinger (M1S25) Die rechte Drehmasse in Bild 14 ist fest eingespannt. Somit kann nur die linke Masse schwingen. Die Eigenkreisfrequenz setzt sich analog zu einem Linearschwinger aus der Drehfedersteifigkeit ct und der Massenträgheit J zusammen. Die Drehfedersteifigkeit kann nach der o.g. Formel bestimmt werden. Sie ist eine wesentliche Eigenschaft des Schwingungssystems. Im nächsten Schritt wird ein Antriebssystem als Zweimassenschwinger abgebildet. Bild 15 zeigt die Zusammenhänge und die Eigenkreisfrequenz des Zwei-Massenschwingers. Bild 15: Zweimassen-Schwinger (M1S26) Da in einem idealisierten Antriebssystem die Wellen und die Drehmassen als sehr steif angesehen werden können, wird die Drehfedersteifigkeit des Gesamtsystems primär von der eingebauten Kupplung bestimmt. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 5 S61_V1.0 KL 3 Modul 1 Berechnungsgrundlagen von Antriebssystemen l 18 Die Resonanzfrequenz des Antriebssystems kann durch Verändern der Verdrehsteifigkeit des Systems und/oder der Drehmassen beeinflusst werden. Natürlich ist dies nicht beliebig möglich, da z.B. die Drehmassen wesentlich durch die Antriebsund Arbeitsmaschinen bestimmt werden. Auch sind die Steifigkeiten der Wellen nur in geringen Grenzen zu verändern. Einen wichtigen Einfluss auf die Eigenfrequenz hat deshalb eine elastische Wellenkupplung. Periodische Drehmomentstöße können sowohl auf der Antriebsseite (Motor) als auch auf der Abtriebsseite (Wirkelement) entstehen. Ein typischer Fall für eine periodische Drehmomentanregung ist der zeitliche Verlauf des Drehmomentes einer Verbrennungskraftmaschine. Bei einem VierzylinderZweitakt-Motor wird pro Umdrehung der Kurbelwelle vier Mal ein Drehmomentstoß in das Antriebssystem eingeleitet. Bei einer Drehzahl von n = 250 min-1 bedeutet dies eine Anregungsfrequenz von 1000 s-1. Bild 16: Periodische Schwingungsanregung z.B. durch einen Verbrennungsmotor (M1S43) Für einen Zweimassenschwinger, der mit einem äußeren periodischen Moment TA(t) = Ti × sin(i×w×t) erregt wird, ergibt sich die Vergrößerungsfunktion wie folgt: 1+ (y 2p) 2 V= 2 2ö 2 æç 1- (w we ) ÷ + (y 2p) è ø Die Dämpfung y im System spielt eine wesentliche Rolle im Hinblick auf die Vergrößerungsfunktion V. Mit Hilfe der Vergrößerungsfunktion kann also der Einfluss des Schwingungsverhaltens des Gesamtsystems auf die Beanspruchung der einzelnen Komponenten im Antriebssystem abgeschätzt werden. Insbesondere bei der Auslegung von Kupplungen, die im Vergleich zu Wellen und Getrieben drehelastisch sein können, spielt das Schwingungsverhalten des Antriebsstrangs eine wichtige Rolle. Bild 17 zeigt exemplarisch den Einfluss einer Kupplung auf das Resonanzverhalten eines Antriebssystems. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 5 S61_V1.0 KL 3 Modul 1 Berechnungsgrundlagen von Antriebssystemen l 19 Bild 17: Einfluss der Kupplungsbauart auf die Beanspruchungen in einem Antriebssystem (M1S28) Die Bedeutung des Resonanzverhaltens auf die Auslegung eines Antriebssystems wird durch die nachfolgenden Kontrollaufgaben verdeutlicht. Bearbeiten Sie Kontrollaufgabe K 220 und K 175 Prof. Dr. Rupert Zang Hochschule Pforzheim & Kapitel 5 S61_V1.0 KL 3 Modul 1 Systematik mechanischer Getriebe 6 l 20 Systematik mechanischer Getriebe Das nachfolgende Kapitel beschäftigt sich ausschließlich mit mechanischen Getrieben, da sie die häufigste Form der Getriebe darstellen. Andere Getriebebauarten werden nicht näher behandelt. In Kapitel 7 wird eine kurze Einführung in hydraulische Getriebe gegeben. 6.1 Ordnungsmerkmale Ordnungsmerkmale (oder auch: Ordnende Gesichtspunkte) dienen der Einordnung der einzelnen Getriebebauarten in eine Systematik, die eine vollständige Übersicht über alle Getriebebauarten erlaubt. Bild 18: Systematik mechanischer Getriebe (KL_130_01) 6.1.1 Anzahl der Getriebeglieder Die Getriebelehre reduziert mechanische Umformer auf eine Anordnung von Gliedern und Gelenken. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 6 S61_V1.0 KL 3 Modul 1 l Systematik mechanischer Getriebe 21 ! Bild 19: Kinematisches Modell eines Kurbelgetriebes (M1S26) Glieder sind abstrahierte Darstellungen mechanischer Bauteile. Sie sind in einer ersten Näherung starr und masselos. Ortsfeste Glieder werden als Gestell bezeichnet. Gelenke sind die im Betrieb relativ zueinander beweglichen Kopplungen. Sie werden nach 3 unterschiedlichen Gelenkarten unterschieden: • • • 6.1.2 Drehgelenk Schubgelenk Schraubgelenk (Kombination aus Dreh- und Schubgelenk) Getriebebauformen und charakteristische Bauteile In der Getriebelehre wird nach bestimmten Getriebetypen unterschieden. Die charakteristischen Bestandteile der Getriebe können dabei als Ordnungskriterien herangezogen werden. Bild 20: Bauformen von Getrieben (M1S27) Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 6 S61_V1.0 KL 3 Modul 1 l Systematik mechanischer Getriebe 6.1.3 22 Schlussart in den Übertragungsgelenken Die grundlegenden Schlussarten Formschluss und Kraftschluss sind jeweils vertreten. Stoffschluss ist in den beweglichen Gelenken nicht möglich (bzw. nicht sinnvoll). Der Formschluss kann auch in Form eines „Wälzgelenkes“ realisiert werden. Bild 21: Ordnungsmerkmal "Kraftübertragung in den Gelenken" (M1S29) Hinweis zum Begriff „Wälzen“ Bei einem Drehgelenk handelt es sich um eine reine Gleitbewegung zwischen den beiden Kontaktpartnern. In der Regel steht ein Kontaktpartner fest, während der zweite Partner eine Relativbewegung zum Gegenwerkstoff durchführt. Wird ein Zylinder über eine ebene Fläche gerollt, so haben beide Partner im Berührpunkt die gleiche Geschwindigkeit und Geschwindigkeitsrichtung. Es entsteht keine Relativbewegung zwischen den beiden Partnern. „Wälzen“ ist eine Mischung aus Gleiten und Rollen. Bei der Wälzreibung handelt es sich somit um eine Überlagerung von Gleitreibung und Rollreibung. Zahnflanken gleiten und rollen bei der Berührung aufeinander ab (Ausnahme: im Wälzpunkt auf der Zahnflanke herrscht reine Rollreibung). Es entsteht eine Wälzbewegung die zum Begriff des „Wälzgelenkes“ führt. Lesen Sie ergänzend zu diesen Hinweisen im Lehrbuch /01/ das Kapitel 4.2 (Reibung, Reibungsarten) und Kapitel 4.3 (Reibungszustände) durch. Hier finden Sie weitere Hinweise zum Thema Reibung und eine Tabelle mit Anhaltswerten für Reibungszahlen in Abhängigkeit des Reibungszustandes. ⚐ Bild 22: Wälzgelenk an zwei Zahnflanken (M1S30) 6.2 Kombination von Getriebeprinzipien Bestimmte Antriebsaufgaben lassen sich erst dann optimal lösen, wenn grundsätzliche Getriebelösungen miteinander kombiniert werden. Dabei sind sowohl Kombinationen gleicher als auch unterschiedlicher Grundprinzipien möglich. Am Beispiel eines Fahrrades wird deutlich, dass hier mehrere unterschiedliche Getriebebauformen genutzt werden, um die Fortbewegung zu realisieren. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 6 S61_V1.0 KL 3 Modul 1 Systematik mechanischer Getriebe l 23 Die Kraft wird über ein Schubkurbelgetriebe (Pedale und Tretlager) an ein Hüllgetriebe (Kettengetriebe) weitergegeben. Letztlich wird das am Hinterrad erzeugte Drehmoment durch ein Reibradgetriebe in eine Vorschubkraft „umgewandelt“. Bearbeiten Sie Kontrollfrage K 45 Prof. Dr. Rupert Zang Hochschule Pforzheim & Kapitel 6 S61_V1.0 KL 3 Modul 1 Hydraulische Getriebe 7 l 24 Hydraulische Getriebe Hydraulische Getriebe nutzen eine Flüssigkeit zur Übertragung der Energie vom Antrieb zum Abtrieb. Dadurch können An- und Abtrieb räumlich getrennt voneinander angeordnet werden, was viele Vorteile mit sich bringen kann. Beispiele für hydraulische Getriebe finden Sie z.B. im Dubbel /09/. 7.1 Hydrostatische Getriebe Bild 23: Grundprinzip eines hydrostatischen Getriebes (M1S32) Beim hydrostatischen Getriebe wird die Leistung über ein hydraulisches Medium mittels Antrieb und Abtrieb durch Pumpe und Hydromotor übertragen. Durch das Volumenverhältnis zwischen Pumpe und Motor ist das Übersetzungsverhältnis definiert. Eine Verstellung ist durch Verändern des Zellenvolumens möglich. Beispiele für hydrostatische Getriebe sind Außenzahnradmaschinen, Flügelzellenmaschinen oder Schraubenmaschinen. Sie beruhen alle auf dem gleichen Prinzip der Verdrängermaschinen. 7.2 Hydrodynamische Getriebe Beim hydrodynamischen Getriebe wird die Leistung über ein hydraulisches Medium übertragen, das durch ein Pumpenrad in Bewegung gesetzt wird. Der Flüssigkeitsstrom treibt ein Turbinenrad an.Das hydrodynamische Getriebe eignet sich hauptsächlich für Anfahrvorgänge, da hoher Schlupf bzw. ein niedriger Wirkungsgrad vorliegt. Es handelt sich auch nicht um ein echtes Verstellgetriebe, da man die Übersetzung nicht beliebig einstellen kann. Sie hängt von Antriebsdrehzahl und Abtriebsmoment ab. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 7 S61_V1.0 KL 3 Modul 1 l Kontrollaufgaben 8 25 Kontrollaufgaben K 12 Ordnen Sie die im nachstehenden Bild aufgelisteten Komponenten eines Fahrzeuges den jeweiligen Grundelementen eines Antriebs zu und definieren Sie die Funktion der Komponente. Ü Ü A Ü Ü W A W K 45 Bestimmen Sie für ein Malteserkreuz-Getriebe die Ordnungsmerkmale und vergleichen Sie die Eigenschaften des Malteser-Getriebes mit denen „verwandter“ Getriebe (vergleichbare Ordnungsmerkmale). K 91 Eine Hubvorrichtung mittels einer Seiltrommel wird von einem Elektromotor unter Zwischenschaltung eines Stirnradgetriebes angetrieben. Der Motor gibt bei der Betriebsdrehzahl von n = 1500 min-1 eine Leistung von P = 27 kW ab. An der anzutreibenden Seiltrommel (Durchmesser d = 800 mm) hängt eine Last mit der Masse von m = 500 kg. Bestimmen Sie die erforderliche Übersetzung des Stirnradgetriebes. Gehen Sie dabei von einem für diesen Getriebetyp üblichen Wirkungsgrad aus und vernachlässigen Sie Effekte infolge von Beschleunigungsvorgängen. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 8 S61_V1.0 KL 3 Modul 1 l Kontrollaufgaben 26 K 99 Ein Förderband (Durchmesser der Antriebswalze: DFB = 800 mm) wird von einem Elektromotor über ein Stirnradgetriebe und einen Kettentrieb angetrieben. Zum Schutz des Antriebsstrangs ist zwischen Stirnradgetriebe und Kettentrieb eine Sicherheitsrutschkupplung eingebaut, die die Leistungsübertragung unterbricht, wenn der 1,5-fache Wert des Nenn-Lastmomentes an der Antriebswalze des Förderbandes erreicht wird. VFB = 1,675 m/s Motor Förderband Getriebe Kupplung Das Übersetzungsverhältnis des Kettentriebes ist iKT= 4,0. Bestimmen Sie die Drehzahl und das Drehmoment, ab der die Kupplung durchrutscht. Weitere Randbedingungen: -1 Tmotor = 445,63 Nm; nMotor = 1.500 min ; 𝜂Getr. = 98%; 𝜂KT = 96% K 162 Zwischen einer Seilwinde, an der eine Kugel befestigt ist und einem Antriebsmotor sind 2 Getriebe eingebaut. Die Verbindung der Wellen zwischen den einzelnen Komponenten erfolgt über Kupplungen. Bestimmen Sie mit den Angaben aus dem nachstehenden Prinzipbild die Drehzahl und das Drehmoment an den Kupplungen A und B. Wie groß ist die erforderliche elektrische Leistung des Motors, wenn der Motor im Betriebspunkt einen Wirkungsgrad von h = 49,0 % besitzt? Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 8 S61_V1.0 KL 3 Modul 1 l Kontrollaufgaben Seilwinde Seilwinde Hubgeschwindigkeit v Getriebe Getriebe 1 1 Getriebe Getriebe 2 2 Kupplung A 27 Motor Motor Kupplung B Hubgeschwindigkeit v = 1,25 m/s Volumen der Kugel V = 1000 Liter Dichte der Kugel r = 1,25 ×103 kg/m3 Seilwindendurchmesser d = 600 mm Getriebe 1: i1 = 4,0 ; h1 = 0,95 Getriebe 2: i2 = 3,6 ; h2 = 0,93 K 168 Eine Seilwinde (Massenträgheitsmoment JSW = 1,814 kgm2) wird durch einen Asynchronmotor angetrieben. Die Seilwinde hat einen Trommeldurchmesser von dSW = 0,5 m und fördert eine gleichbleibende Masse von m = 18,976 kg. Die Drehzahl-Drehmomentkennlinie des Motors kann im gekennzeichneten Bereich als nahezu linear betrachtet werden. Sie hat eine Steigung von m = -0,666 Nm min. Die Synchrondrehzahl liegt bei nS = 1500 min-1. Das Kippmoment beträgt 300 Nm. Das Massenträgheitsmoment des Motors kann in erster Näherung vernachlässigt werden. • • Bestimmen Sie die Drehzahl des Motors im Nennbetriebspunkt des Antriebssystems. Bestimmen Sie die Beschleunigungszeit unter der Annahme, dass der Motor während des Anlaufens ein konstantes Drehmoment von 210 Nm bereitstellt und die Seilwinde aus dem Stillstand beschleunigt wird. K 169 Eine Siebtrommel (Hohlzylinder mit Außendurchmesser da = 600 mm und einem Innendurchmesser di = 500 mm; Länge: 700 mm) ist mit einer starren Wellenverbindung direkt an einen Antriebsmotor angekoppelt. Die Masse der Siebtrommel Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 8 S61_V1.0 KL 3 Modul 1 l Kontrollaufgaben 28 beträgt 120 kg. Der Motor stellt für den gesamten Anfahrvorgang ein konstantes Drehmoment von 100 Nm zur Verfügung. Bestimmen Sie die Drehzahl der Siebtrommel 5 Sekunden nach dem Starten aus dem Stillstand. Gehen Sie davon aus, dass die Siebtrommel ohne Last angefahren wird und dass der Rotor des Motors näherungsweise durch einen Vollzylinder mit einer Masse von 550 kg und einem Durchmesser von 40 cm abgebildet werden kann. K 171 a) Wie groß ist die Gesamtübersetzung eines Fahrrades, wenn die Pedale einen Abstand von 15 cm zum Tretlager haben und der Reifendurchmesser des Hinterrades 700 mm beträgt. Das große Kettenrad hat den doppelten Durchmesser des kleinen Kettenrades. b) Welches Drehmoment muss der Radfahrer am Tretlager aufbringen, um die Gesamtmasse von 80 kg (Fahrer und Fahrrad) auf einer horizontalen Straße mit a = 2 m/s² zu beschleunigen? K 172 Bestimmen Sie die Drehmoment-Drehzahlkennlinie der Seiltrommel und ermitteln Sie die elektrische Leistung des Elektromotors für den stationären Betrieb (v = 1 m/s) bei einer angehängten Masse von m = 10 kg. • • • • Durchmesser der Seiltrommel: Massenträgheitsmoment des Motors: Massenträgheitsmoment der Seiltrommel: Wirkungsgrad des Elektromotors: dST = 800 mm JM = 0,22 kgm2 JST = 0,5 kgm2 h = 60% Bestimmen Sie die Zeit, die der Motor aus dem Stillstand benötigt, um eine Hubgeschwindigkeit von v = 1 m/s zu erreichen. Gehen Sie davon aus, dass der Motor während des Anlaufvorgangs ein konstantes Drehmoment von T = 100 Nm erzeugt. Das Trägheitsmoment der Antriebswelle kann für diese Berechnung vernachlässigt werden. K 173 Ein Schrägaufzug (siehe Bild) wird aus dem Stillstand mit konstanter Beschleunigung nach oben auf die Endgeschwindigkeit v gebracht. Das größte Moment ist zum Beschleunigen nach oben erforderlich. Welches Moment muss der Antriebsmotor in der Beschleunigungsphase abgeben, wenn dieses als konstant angenommen wird? Welche Motorleistung ist am Ende der Beschleunigungsphase erforderlich? Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 8 S61_V1.0 KL 3 Modul 1 l Kontrollaufgaben 29 Für den Schrägaufzug sind gegeben: Massenträgheitsmoment der Seiltrommel: Durchmesser der Seiltrommel: Reibungszahl entlang der schiefen Ebene: Neigung der schiefen Ebene: Endgeschwindigkeit: Beschleunigung: Fördergutmasse: Getriebeübersetzung: 0,075 kg m2 0,25 m 0,05 30° 2 m/s 0,5 m/s2 250 kg i=2 K 175 Auf eine Vollwelle aus Stahl mit dem Durchmesser d = 25 mm ist mittig eine Riemenscheibe aufgeschrumpft. Der Abstand zwischen den Lagern beträgt 2L = 600 mm. Die Welle wird mit einer Drehzahl von n = 1000 min-1 betrieben. Bewerten Sie diese konstruktiven Randbedingungen unter der Annahme, dass die Masse der Welle und die Breite der Riemenscheibe vernachlässigt werden können. Daten der Riemenscheibe: Durchmesser D = 407 mm; Breite B = 80 mm; Werkstoff: E295 Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 8 S61_V1.0 KL 3 Modul 1 Kontrollaufgaben l 30 K 179 Definieren Sie die Drehrichtung der Ausgangswelle im Vergleich zur Eingangswelle (gegensinnig oder gleichsinnig) des dargestellten Zahnradgetriebes. K 200 Ermitteln Sie den Verlauf der Übertragungsfunktion für die nachstehenden Beispiele. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 8 S61_V1.0 KL 3 Modul 1 Kontrollaufgaben l 31 K 220 Ein Verbrennungsmotor (4-Zylinder-Viertakt) wird durch eine Welle (Länge L = 600 mm; Wellendurchmesser d = 50 mm) mit einer Arbeitsmaschine verbunden. Das Massenträgheitsmoment des Motors beträgt JM = 30 kgm2; Das Massenträgheitsmoment der Arbeitsmaschine wird näherungsweise mit JAM = 50 kgm2 angegeben. Das Trägheitsmoment der Welle soll in erster Näherung vernachlässigt werden. 1. Bestimmen Sie die Eigenkreisfrequenz we des Antriebssystems unter der Annahme, dass das System als Zweimassen-Schwinger abgebildet werden kann. 2. Wie groß ist der Vergrößerungsfaktor V bei einer Dämpfung y = 0,2 der elastischen Welle. 3. Wird das Antriebssystem überkritisch oder unterkritisch betrieben, wenn die Motordrehzahl bei nM = 330 min-1 liegt? 4. Zwischen Motor und Arbeitsmaschine wird nun eine elastische Wellenkupplung eingebaut (Drehfedersteifigkeit der Kupplung = 20.000 Nm/rad; Dämpfung der Kupplung yK = 1,2). Welchen Einfluss hat die Kupplung auf den Antriebsstrang? K 221 Ein Elektromotor (Annahme: konstantes Motormoment TM = 110 Nm) beschleunigt eine in Ruhe befindliche Schwungmasse auf die Drehzahl n = 300 min-1. Die Schwungmasse (Stahlscheibe mit dem Durchmesser d = 800 mm und einer Scheibendicke von 317 mm; Massenträgheitsmoment J = 100 kgm2) ist in einer statisch bestimmten Fest-Los-Lagerung gelagert und mit einer Kupplung mit der Motorwelle verbunden. Bestimmen Sie die Zeit, die der Motor benötigt, um die Schwungmasse auf die Solldrehzahl zu beschleunigen. Gehen Sie davon aus, dass in den Lagerstellen der Schwungmasse jeweils ein geschwindigkeitsunabhängiges Reibmoment von 5 Nm aufgrund der gewählten Lagerungsart entsteht. Die Massenträgheitsmomente des Motors, der Kupplung und der Wellen dürfen in erster Näherung vernachlässigt werden. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 8 S61_V1.0 KL 3 Modul 1 l Kontrollaufgaben 32 K 222 Bestimmen Sie den Gesamtwirkungsgrad des zweistufigen Stirnradgetriebes aus der nachstehenden Abbildung unter folgenden Voraussetzungen: • • • • Verluste pro Lagerstelle: 0,1% der Eingangsleistung Verluste durch Wälzgleiten an den Zahnflanken: 0,5 % der Eingangsleistung Verluste pro RWDR: 0,2 % der Eingangsleistung Planschverluste pro eintauchendem Zahnrad: 0,1 % der Eingangsleistung. Der Wirkungsgrad ist in vielen Fällen richtungsabhängig und kann wie z.B. im Fall der Schneckenradgetriebe bis hin zur Selbsthemmung führen. K 275 Ein Antriebssystem bestehend aus Getriebe und Arbeitsmaschine sowie den zugehörigen Wellen und Kupplungen wird von einem VierzylinderViertaktmotor angetrieben. Die Betriebsdrehzahl des Verbrennungsmotors liegt bei nB = 1.600 min-1. Das gesamte Antriebssystem kann als Zwei-Massen-Modell abgebildet werden und besitzt eine Eigenkreisfrequenz von we = 198 s-1. Prüfen Sie, ob das System bei seiner Betriebsdrehzahl über- oder unterkritisch betrieben wird. Motor Prof. Dr. Rupert Zang Hochschule Pforzheim Getriebe Arbeitsmaschine Kapitel 8 S61_V1.0 KL 3 Modul 1 l Ergebnisse der Kontrollfragen 9 Ergebnisse der Kontrollfragen K-Nr. Lösungshinweise 12 Wird in der Vorlesung behandelt 45 Wird in der Vorlesung behandelt! 91 Die Übersetzung beträgt i = 11,89 (bei gewähltem 99 Das Rutschmoment beträgt T = 6.141,3 Nm; Die Drehzahl liegt bei n = 160 min-1 h=0,96) 168 Kupplung A: Drehzahl n = 159,1 min-1; Drehmoment T = 968,1 Nm Kupplung B: Drehzahl n = 572,9 min-1; Drehmoment T = 289,1 Nm Erforderliche elektrische Leistung P = 35,5 KW Nennbetriebszahl n = 1430 min-1; Beschleunigungszeit t = 2,75 Sekunden 169 Die Drehzahl nach 5 Sekunden beträgt n = 237 min-1. 171 172 Die Übersetzung beträgt i = 0,5; Der Radfahrer muss am Tretlager ein Drehmoment von 112 Nm aufbringen. Die elektrische Leistung beträgt 163,5 W; Beschleunigungszeit t = 0,095 Sek. 173 Motorantriebsmoment = 91,2 Nm; Maximale Motorleistung = 2,92 KW 162 33 Es ist zu prüfen, ob die Welle im kritischen Drehzahlbereich betrieben wird. Es ist zwischen Torsionsschwingung und Biegeschwingung zu unterscheiden. 175 Die torsionskritische Drehzahl liegt bei 747 min-1. Die biegekritische Drehzahl liegt bei 999 min-1. Somit ist die torsionskritische Resonanz beim Hochfahren zu durchlaufen. Gleichzeitig wird das System in der biegekritischen Resonanz betrieben. Dies ist durch eine Umgestaltung der Welle bzw. durch eine Änderung der Systemeigenschaften zu vermeiden. 179 Gleichsinnig 200 Wird in der Vorlesung behandelt 221 Eigenkreisfrequenz = 66,5 s-1; V = 31,27; überkritisch; Die kritische Eigenkreisfrequenz wird durch die Kupplung verringert und die Dämpfung des Systems wird erhöht. Beschleunigungszeit t = 15,7 Sekunden. 222 Der Gesamtwirkungsgrad beträgt 97,82% 220 275 ω9 = ω# 198 1 1 = ∙ = 99 i 2 s s Die Betriebskreisfrequenz ist deutlich größer als die kritische Kreisfrequenz. Somit wird das Antriebssystem überkritisch betrieben. Prof. Dr. Rupert Zang Hochschule Pforzheim Kapitel 9 S61_V1.0 KL 3 Modul 1