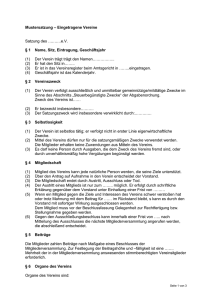

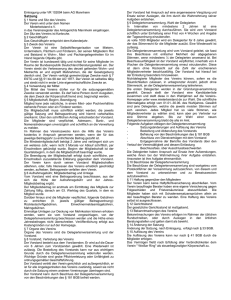

Dr. Wilhelm Rabius, Der Aachener

Werbung