Fragen LT

Werbung

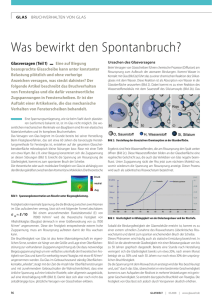

Fragen LT-Test (irgentwaun daun de zeit moi!) 1) ARTEN & AUFGABEN DER ERZAUFBEREITUNGSVERFAHREN Eisenerze werden vor dem Schmelzen im Hochofen aufbereitet. Bei der Erzaufbereitung werden die Erze mit Steinbrechern auf eine bestimmte Korngröße zerkleinert, von Fremdstoffen ( tauben Gestein) getrennt, durch Rösten entschwefelt und getrocknet sowie in die für die Beschickung des Hochofens günstiges Stückform gebracht. Rösten der Eisenerze: Rösten ist das Erhitzten eines Erzes unter Luftzufuhr, um Feuchtigkeit (H2O), Schwefel (SO2) und Kohlensäure (CO2) auszutreiben. Stückigmachen des Eisenerzes: Eine weitere stufe der Erzaufbereitung ist das Stückigmachen der kleinen Erzteilchen (Feinerz & Erzstaub). Das Stückigmachen des Feinerzes erfolgt entweder durch Sintern oder Pelletrieren. 2. Roheisengewinnung, Hochofenprozess Aufgaben: a) Reduktion des Eisenerzes b) Schmelzung und Aufkohlung des Eisens C-Gehalt c) Trennung Eisen/ Verunreinigungen Produkte: Roheisen: Stahl, Gusseisen Schlacke: Kalkreiche Schlacke: EPZ Kalkarme Schlacke: Pflastersteine, Schotter, Split Geschäumte Schlacke Gichtgas: Wiedererhitzung 25% Hilfseinrichtung Sinteranlage 3.Gusseisenerzeugung Grauguss o entsteht nach Umschmelzen von Gießroheisen in Kupolofen und Elektroofen o liegt der Kohlenstoff in Form von Lamellengraphit vor o 3-4% C-Gehalt o Spröde o Schlag- stoßempfindlich o Nicht verformbar Sphäroguss=Grauguss + 1% Magnesium Temperguss o Entsteht durch langdauernde Glühbehandlung von GG o Beim Tempern wird der C-Gehalt auf ca.2% reduziert o Bei Weißen Temperguss ca. 5mm Entkohlung und bei schwarzen Temperguss keine Entkohlung Gusseisen mit Vernikulargraphit 4.) Aufgaben: verringern des C-Gehaltes auf gewünschten Wert entfernen störender Eisenbegleiter (Schwefel, Phosphor, Mangan, Silicium) LD-VERFAHREN: Heißer Sauerstoff wir mit 10 bar auf das Roheisen aufgeblasen. Kalk bildet eine feste Schlacke. Meist wird phosphorreiches Eisen verarbeitet (Roheisen+ Schrott). KALDO-VERFAHREN: OBM-VERFAHREN: Schrottanteil bis zu 45%. Sauerstoff wird von unten aufgeblasen. Kürzere Frischezeiten, mehr Schrott. ELEKTROSTAHL-VERFAHREN: Wärme zum Schmelzen wird durch Lichtbogen erzeugt. Schrott+ Eisenschwamm+ Roheisen 6) Wärmebehandlung des Stahles: Arten, Durchführung, Eigenschaften Wärmebehandlungen des Stahles: Dient der Gefügeumwandlung um gezielt Veränderungen von verschiedenen Eigenschaften herbeizuführen. Die Behandlungen erfolgen üblicherweise in der endgültigen Form. Glühen: ist ein langsames Erwärmen des Werkstoffes bis zu einer bestimmten Temperatur, kürzeres oder längeres Halten des Werkstoffes auf dieser Temperatur und nachfolgendes langsames Abkühlen. Es dient der Gefügeumwandlung. Normalglühen: Werkstoff wird langsam und durchgreifend auf Normalisierungstemperatur erwärmt und dann in ruhiger Luft abgekühlt. Grobkornglühen (Hochglühen):Werkstoff wird bewusst überhitzt, um eine Grobkörnigkeit zu erreichen. Dies vermindert die Zerspanbarkeit (Verschleißfestigkeit). Weichglühen: Bringt den Stahl in eine weichere, leichtere Bearbeitungsform zurück. Spannungsarmglühen: Wird verwendet um Spannungen zu verringern bzw. abzubauen. Diffusionsglühen: Um den Stahl in eine gleichmäßigere Form zu bringen. Rekristallisationsglühen: Der Stahl wird erhitzt um einen Neuaufbau des durch Kaltverformung (Biegen, Ziehen, Strecken,…) gepressten Strukturaufbaus zu ermöglichen. Es bringt den Stahl in die Ausgangsform zurück. Härten: Wird gemacht um die Härte und Verschleißfestigkeit des Stahles zu erhöhen. Zuerst erfolgt das Erhitzen des Stahles auf seine spezifische Härtetemperatur. Konstanthalten der Temperatur. Abkühlen/Abschrecken erfolgt so rapide, dass ein Zwangszustand entsteht. Dieser Zustand bringt den Stahl in eine gespannte und gehärtete Form. Die Härte ist vom Kohlenstoffgehalt des Stahles abhängig. Um den Stahl seine Sprödigkeit zu nehmen muss er erst angelassen werden. Die Temperatur des Anlassens ist geringer und das langsame Abkühlen gibt den Stahl die Zeit um sich zu strukturieren. Dabei muss bei der Temperaturwahl ein Konsens zwischen Härte und Zähigkeit gefunden werden. 7.) Härten von Oberflächen und Randschichten: Dadurch erhalten Werkstoffe eine harte, verschleißfeste Oberfläche, bewahren aber ihren zähen Kern. Einsatzhärten: Es wird C auf der Außenschicht aufgekohlt, fallweise auch mit N gleichzeitig nitriert und durch Temperatur gehärtet. Das Aufkohlen bringt den C-Gehalt auf die erforderlichen 0,7% - 0, 9% Das Anreichern mit C kann durch Pulveraufkohlung (mit festen Kohlungsmittel), Aufkohlung mit Pasten, mit Salzbadaufkohlung ( mit flüssigen Salzen) und Gasaufkohlung. Vorteile der Salzbadaufkohlung: schneller, teilweises Härten möglich, a Kontrolle vereinfacht (Probestab), gleichmäßig, Kohlungstiefe durch Temperatur regelbar, Oberfläche bleibt blank, feines Korn, keine Überhitzungsgefahr Nachteile: Verwendung von giftigen Salzen, hoher Salzverbrauch, Tiegelmaterial wird stark angegriffen Nitrierhärten: Härten durch Stickstoffaufnahme Randschichthärten: es kann C armer Stahl gehärtet werden Flammenhärten: Vor dem Härten wird spannungsarm geglüht und vergütet. Mit einem Acetylen-Sauerstoffbrenner (1:1) wird auf Härtetemperatur erwärmt und sofort mit einer Wasserbrause abgeschreckt. Induktionshärten: Die Wärme wird über elektrisch induzierte Wirbelströme im Werkstoff selbst erzeugt. Vergüten: ist das Härten mit nachfolgenden Anlassen auf hohe Temperaturen (500°C-600°C). Durch das Vergüten entsteht eine Gefügeveredelung. Mechanische Werte wie Zugfestigkeit, Bruchfestigkeit und Zähigkeit werden gesteigert. 8. Schwermetalle (Nichteisen-Metalle u. ihre Legierungen, Verwendung u. Eigenschaften Kupfer Eigenschaften: Guter Wärme und Elektrizitätsleiter, im warmen wie im kalten Zustand dehnbar, walzund hämmerbar, Zerspanbarkeit und Gießbarkeit schlecht, lässt sich gut weich- und hartlöten, sehr korrosionsbeständig. Verwendung: In der Elektronik ;als Legierungsmetall; Heiz- und Siederohre; Abflussrohre,….. Kupfer-Zink-Legierungen ohne weitere Legierungselemente (Messing) Eigenschaften: Eignet sich besonders gut für Kaltumformung, wie Ziehen, Walzen, Drücken, Gewinderollen Verwendung: Schlauchrohre, Druckmessgeräte, Kühlerbänder, Munitionsbestandteil, Rohre, Schrauben,….. Kupfer-Zink-Legierungen mit Blei (Automatenmessing) Eigenschaften: Bis zu 3% Blei; bildet kurze, leicht abfließende Späne Verwendung: Kondensatorböden, Dorn- und Nippeldraht, Beschlag- und Schlosserteile; Uhrenmessing für Räder und Platinen. Kupfer-Zink-Legierungen mit weiteren Legierungselementen, z.B. Al, Si, Sn, Mn (Sondermessing) Eigenschaften: erhöhte Warmverformbarkeit, Zugfestigkeit, Härte und Korrosionsbeständigkeit Verwendung: Rohre, Kondensatoren, Lagerbüchsen, Führungen Zink Eigenschaften: bläulich-weiße Farbe; bei Raumtemperaturen über 200°C ist Zink spröde; bei 90-120°C und 150-180°C ist es gut verformbar und geschmeidig; guter elektrischer Leiter; sehr gutes Gussmetall; große Wärmeausdehnung. Verwendung: Spezialdruckguss, lösliche Anoden, Drähte, Bleche. Zinn Eigenschaften: bewirkt beim Biegen ein Geräusch – den „Zinnschrei“; in kaltem Zustand gut verformbar; ab 200°C wird es jedoch sehr spröde; in der Schmelze sehr dünnflüssig und sehr gut gießbar; unterhalb von -20°C verwandelt sich Zinn in ein Pulver => Zinnpest. Verwendung des reinen Zinns: Legierungsmittel, Korrosionsschutz für Bleche, Rohre, Verpackungsmaterial, Konservendosen. Zinnlegierungselemente: Kupfer, Blei und Antimon. Blei Eigenschaften: niedriger Siedepunkt; weich; gut gieß-, löt- und schweißbar; kalt und warm verformbar, sehr korrosionsbeständig; für Röntgenstrahlung undurchlässig. Verwendung: zum Abschirmen von Strahlung; für die Herstellung von Bleioxiden; Akkumulatoren, Bleilegierungen für Kabelmäntel Bleilegierungselemente: Antimon, Zinn, Kupfer, Nickel. Dadurch höhere Festigkeit als reines Blei ohne Korrosionsbeständigkeit zu verlieren. Lötzinn besteht aus Blei und Zinn. 9. Stahllegierungsmetalle: Sie verbessern einzelne Eigenschaften des Stahls. Die wichtigsten sind Chrom, Nickel, Mangan, Silicium, Wolfram, Vanadium Legierung Chrom Nickel Mangan Silicium Wolfram Vanadium Eigenschaften und Verwendung Steigert Härte, Verschleißfestigkeit, Korrosionsfestigkeit Wird für Wälzlager, Schneidwerkzeuge und rostbeständige Teile verwendet Fördert die Zähigkeit Verbessert die Härte und Verschleißfestigkeit Erhöht die Elastizität Erhöht die Temperaturbeständigkeit und die Schneidhaltigkeit Wird für Bohrer verwendet Verbessert die Härte, Wird gemeinsam mit Chrom für Qualitätswerkzeuge verwendet 10.)Leichtmetalle und deren Legierungen (Eigenschaften und Verwendung) Aluminium: Eigenschaften: Ungiftig Gegenüber den meisten Stoffen beständig Überzieht sich an der Luft mit einer (schützenden) Oxidschicht, die nicht zerstört werden darf Weich und dehnbar (geringe Härte) Besitzt gute Wärme- und elektrische Leitfähigkeit Unmagnetisch guter Reflektor für Wärme Licht und elektromagnetische Wellen Verwendung Apparate und Gerätebau Behälter Kochgeschirrerzeugung Lager und Transportbehälter für chemische, medizinische und Nahrungsmittelindustrie Bedachungen Verpackungen (Folien, Tuben, Dosen) Verkleidungen Elektrotechnik: Kabel Legierungen>: Aluminium Knetlegierungen Nicht aushärtbare (naturharte) Legierungen: erhalten Festigkeitssteigerung durch Verformung bei Raumtemperatur (z.B. Walzen, Schmieden) Aushärtbare (vergütbare) Legierungen: durch eine besondere Wärmebehandlung (Aushärten) wird die Festigkeit gesteigert, gute Zerspanbarkeit Durch Zugabe von Mg, Mn, Zn zu Al nicht , Korrosionsbeständig Verwendung : Bauteile, Konstruktionsteile Aluminium Gusslegierungen Sandguss, Kokillenguss, Druckguss Eigenschaften von: AlSi Gusslegierung: aufgezeichnete Gießeigenschaften, gut schweißbar, gute chemische Beständigkeit AlMg Gusslegierung: sehr gute chemische Beständigkeit, gut polierbar und zerspanbar AlSiCu Gusslegierung: aushärtbar, bedingt schweißbar und sehr gut zerspanbar Magnesium: Eigenschaft: silberweis (reines Magnesium), guter Wärme und Elektrizitätsleiter, Leicht Brennbar Geringe Korrosionsbeständigkeit und Fesitkeit Verwendung: Eisen u. Stahlenergie: als Desoxidationsmittel Herstellung von: o Feuerwerkskörpern o Metallen (Uran) Als Korrosionsschutz für andere Metalle Legierungen: Magnesium Knetlegierungen Eig: Erhöhen Korrosionsbeständigkeit, bei Al die Festigkeit, bei Zn die Dehnbarkeit Verw.: Bleche, Rohre, Stangen, Stangenpressprofile z.B MgMn2: Korrosionsbeständig, gut schweißbar, leicht verformbar MgAl3Zn: Mittlere Festigkeit MgAl8Zn: Höchste Fesitkeit Magnesium Gusslegierungen Titan Eig.: Stahlähnliche Festigkeitseig. Korrosionsbeständig Gut schweißbar und verformbar Warm- und dauerschwingfest Leigierungen: Besonders für die Leichtbauweise geeignet, im chemischen Apparatebau und in der Galvanotechnologie eingesetzt Titanlegierungen mit Al und Sn: Hohe Festigkeit, beste Wärmefestigkeit Titanlegierungen mit Mo, V, Cr, F, MN: hohe Dichte, kaltspröde, hohe Festigkeit Titanlegierungen mit Al und V: Hohe Festigkeit Wärmefestigkeit und Zähigkeit, korrosionsbeständig. Beryllium Eig. Silberweiß, hart, spröde, gut hämmerbar, leichter als Aluminium Bei der Verwendung ist ärztliche Überwachung erforderlich (Beryllium=Giftig) Verwend.: strahlendurchlässige Fenster in Röntgenröhren, Reflektorenmetal für Sonnenspiegel Legierungen: Verwendung in im Flugzeug und Raketenbau, Korrosionsbeständige Chirurgie Besteck 11. Was sind Sinterwerkstoffe: Herstellung, Eigenschaften, Verwendung Das sind miteinander verfestigte Stoffe, die nicht oder nur schwer zu legieren sind und haben eine größere Härte, Festigkeit, Schneidwirkung oder gute Gleitwirkung. Herstellung: Der Preßling wird erwärmt auf eine Temperatur, die knapp unter dem Schmelzpunkt des Metallpulvers liegt, aus dem der Gerüstkörper des Preßlings besteht. (ca. 5/10 – 9/10 der Schmelztemperatur) In diesem Temperaturbereich verbacken die Pulverteilchen und wachsen zu einem von durch Poren unterbrochen Kristallen zusammen. Das Sintern erfolgt unter Schutzgas, meist in elektrisch beheizten Öfen, die kontinuierlich arbeiten. Verwendung: Zum Beispiel für …. +Kohlebürsten +Gleitlagerschale +Hartmetall- Schneidplättchen Siehe B. S. 210!!!!!!!! Eigenschaften: RaumerfüllungRx Dichte RaumerfüllungRx Dichte >40%Sinterpoly >70%Sintereisen >80% Sinterstahl ethylen: und Sinter CuSn: und Sinter CuZn: wärme- und Gleit- und weichmagnetisch, säurebeständig laufeigenschaft für begrenzte , löt- und Öltränkung, Ölaufnahme, gute schweißbar, niedrige Festigkeit Schmierfilmhaftung, schweiß- und zäh, hohe Festigkeit. kleb bar >90% Sinterstahl: weichmagnetisch, Cu haltig und galvanisch behandelbar, sehr hohe Festigkeit. >90% Sinter CuSn: graphithaltig, selbstschmierend, hoch gaphit., bleihaltig, selbstschmierend. >85% Sinterstahl und Sinter CuNiZn: galvanisch behandelbar, verschleißfest, Korrosionsfestigkeit, sehr hohe Festigkeit. >93% Sint F22: galvanisch behandelbar, hohe Festigkeit und Zähigkeit 12) Ausgangsprodukt: Siliciumoxid (Qarz), Bortrioxid, Phosphorpentoxid Herstellung: Blasen mit Mund (Hohlglas) Maschinell durch Pressen Walzen oder Pressen (Flachglas z.b.: Fensterglas) Glasarten: Fensterglas Kristall- und Spiegelglas Bleikristallglas Gefärbte Gläser Matte Gläser Sicherheitsgläser: Sekuritglas: Zerspringt in kleine Teile Verbundglas: 2 Schichten Glas mit Klebeschicht verbunden; hält Splitter zusammen Optisches Glas Quarzglas 13) Asbest, Leder, Textilien und Holz : Eigenschaften und Verwendung Asbest: - Eigenschaften: Feuerfest Säurebeständig Mineralischer Faserwerkstoff Schlechte Wärme- und elektrische Leitfähigkeit (Magnesiumsilikat) - Verwendung: Mit Baumwolle und Hanf zu Garnen versponnen zu feuerfesten Kleidung verarbeitet Mit Zement zu Platten, Rohren,… weiterverarbeitet (Eternit) Mit Gummi gemischt zu hitzebeständigen Dichtungen (Klingerit) Wesentlicher Bestandteil für Kupplungs- und Bremsbeläge, hitzebeständigen Abdichtungsschnüren,… Leder: - Ist konservierte, aufbereitete Tierhaut (durch Gerben) Verschieden Arten: 1. Leder a. Nach der Gerbung i. Lohgores Leder ii. Chromgores Leder (=Chromleder) für technische Zwecke meistens verwendet b. Nach der Verarbeitung i. Kernleder ii. Spaltleder - Verwendung: Treibriemen (Flach- und Rundriemen) Manschetten und Dichtungen Textilien - - - Kombinierte Flachriemen (Lauffläche aus Chromleder (gute Haftung), Zugband aus Polyamid ( hohe Zugfestigkeit)) Schutzhandschuhe und Schutzschürzen Sind Erzeugnisse aus Geweben, Fäden, Garnen, Schnüren Naturfasern (Baumwolle, Seide,…) Od. synthetische Fasern (Chemiefasern,…) Eigenschaften: Synthetische Fasern sind unempfindlicher gegen Wasser, Säure/Lauge als Naturfasern Verwendung: Zugstränge (Schnüre) zur Einlage von Keilriemen, Flachriemen Bekleidung Gewebe zur Beschichtung für Schläuche, Planen, Schlauchboote, wasserfeste Kleidung,… Holz - - Eigenschaften: Schlechter Wärmeleiter Festigkeit, Härte, Biegefestigkeit, Farbe und Dichte sind je nach Holzsorte unterschiedlich Ist organischer Werkstoff Besteht aus Cellulose (50- 60%), Lignin (20-30%), Harz, Mineralstoffe,… Verwendung: In Papierindustrie Als Verpackungsmaterial Für Holzmodelle in Gießereien Als Baumaterial Für Werkzeuggriffe Als Brennstoff Als Grundstoff für Möbelindustrie 14.) Was sind Kunststoffe(1) und wie kann man sie Einteilen(2)! (1)Kunststoffe sind Werkstoffe, deren wesentliche Bestandteile aus makromolekularen, organischen Verbindungen bestehen. Diese werden synthetisch oder durch Umwandlung von Naturprodukten hergestellt. Da die Kunststoffe in der Regel unter bestimmten Vorraussetzungen plastisch (biegsam) werden und die Verarbeitung in diesem Zustand erfolgt. Kunststoffe sind keine Ersatzstoffe, sondern vollwertige Konstruktionswerkestoffe. (2) Einteilung nach den Ausgangsstoffen: Kunststoffe aus umgewandelten Naturstoffen Vollsynthetische Kunststoffe Einteilung nach den Bildungsreaktionen der Polymere: Polymerisate Polykondensate Polyaddukte Einteilung nach der chemischen Zusammensetzung: Wird Hpt. Durch die chemische Zusammensetzung der Hpt. Elemente bestimmt Einteilung nach dem technologischen Verhalten: Vorwiegend durch die mechanisch-thermische Eigenschaften bestimmt. o Thermoplaste o. Plastomere o Duroplaste o. Duromere o Elastoplaste o. Elastomere o Schaumkunststoffe 15.) Welche Kunststoffe werden aus Cellulose und Kasein hergestellt? Dienen zur Herstellung von Duroplaste (Ausgangsstoffe Cellulose und Kasein) Kunststoffbezeichnung: Kunsthorn, Vulkanfiber 16) BESCHREIBEN SIE DIE EIGENSCHAFTEN DER DUROPLASTE UND DER THERMOPLASTE Thermoplaste sind Kunststoffe mit langen, fadenförmigen Molekülketten, die linear oder verzweigt, ineinander verfilzt und verknäult sind. Eigenschaften: Buch S.232 Duroplaste sind Kunststoff, deren Molekülketten räumlich eng vernetzt sind. Die Einzelmoleküle besitzen 3 oder mehr reaktionsbindungsfähige Stellen, die sich mit anderen Einzelmolekülen verbinden. Die dadurch Entstehenden Makromoleküle sind stark vernetzte Raumnetzmoleküle. Eigenschaften der vernetzten Duroplaste: hart, spröde, unlöslich nicht mehr schmelzbar und unformbar nicht mehr schweißbar, nicht reckbar und nicht in den weichen zustand zurückführbar. Die mechanische Bearbeitung ist wie bei den Thermoplasten, jedoch sollten Werkzeuge mit Hartmetallschneiden verwendet werden. Die Verarbeitung kann durch Formpressen, Spritzpressen und Spritzgießen erfolgen. 17.) Nenne sie einige wichtige Kunststoffe: Eigenschaften und Anwendungsgebiete: Thermoplaste: Polycarbonat: Eigensch.: hart steif, schlagfest, glasklar, glänzend Anwendung: Gehäuse, Schalter, Stecker Polypropylen: Eigensch.: hart, unzerbrechlich, geruch- und geschmacksfrei Anwendung: Batteriekästen, Geräteteile, Waschmaschinenteile Polysyrol: Eigensch.: hart, spröde, steif, glänzend, einfärbbar, geruch- und geschmacksfrei Anwendung: Spielwaren, Verpackungen, Zeichengeräte Duroplaste: Epoxyd(-Harz): Eigensch.: hart, zäh, schwer zerbrechlich, glasklar bis gelblich Anwendung: Laminier-, Kleb- und Lackharze, Schalter, elektrische Isolierungen 18) Erklären sie dir Bildungsreaktionen für Polymere: Polymerisation, kondensation, -addition. Die Bildung der Makromoleküle für synthetische Kunststoffe aus niedermolekularen Ausgangsstoffen erfolgt durch chemische Reaktionen: Polymerisation, Polykondensation, Polyaddition. Polymerisation: durch Polymerisation entstehen Polymerisate, die meist thermoplastische Kunststoffe sind. Voraussetzung zur Bildung von Polymerisaten ist (meist) die Doppelbindung der C-Atome in den Monomeren. Aufspaltung der Doppelbindungen Monomer wird aktiviert ~ 700- 200.000 Monomere (Einzelmolekühle) ergeben das Polymer (Riesenmolekühl) POLYETHYLEN Polymerisation verläuft in drei Stufen: - Startreaktion Wachstumsreaktion Abbruchreaktion Polykondensation: Entstehung von Polykondensaten. Bei Polykondensation entstehen meist verschiedenartige Monomere unter Abspaltung von niedermolekularen Reaktionsprodukten, meist Wasser oder Salzsäure, zu Polymeren verknüpft. Polyaddition: Entstehung von Polyaddukte. Diese ist ähnlich der Polymerisation wird bei der Polyaddition zuerst eine Doppelbildung von gleichen oder verschiedenen Manomeren aufgespalten und ihre Anordnung verändert. Es werden meist Stickstoff-, Schwefel- oder Sauerstoffatome zwischen den Monomeren verlagert. Die Addition erfolgt ohne Abspaltung von Nebenprodukten. B.: Polyurethan PUR, Epoxydharz EP 19) Was sind Verbundwerkstoffe und beschreibe sie? siehe S.208 und Frage 11 Stoffe die durch Sintern miteinander verfestigt sind, die nicht oder nur schwer zu legieren sind. Sie erreichen durch Sintern eine größere Härte, Festigkeit, Schneidwirkung oder Gleitwirkung. Rohstoffe für Sinterwerkstoffe sind z.B. Eisen, Kupfer, Zinn, Graphit, Nickel, Wolfram, Titan. 21) Welche Korrosionsarten gibt es? Chemische Korrosion: Die Chemische Korrosion wird durch Einwirkung von Gasen, Säuren, Laugen, Salze und Wasser hervorgerufen. Bsp.: Bei Eisenwerkstoffen, Rost auf Stahl. Bei Nichteisenmetallen verhindert eine dünne, auf der Oberfläche festhaftende dichte und korrosionsbeständige Schicht eine tiefgreifende Zersetzung Elektrochemische Reaktion: Bei der Elektrochemischen Reaktion erfolgt die Zersetzung unterschiedlicher metallischer Werkstoffe durch galvanische Prozesse 23) Allgemeiner Einfluss der Größe von Polymeren auf die Eigenschaften des Kunststoffes: Je kleiner die Polymere: je größer die Polymere: Desto kleiner(geringer) die: desto größer die: Mechanische Festigkeit Härte Elastizitätsmodul Erweichungstemperatur Desto größer(besser) die: desto kleiner die: Löslichkeit Dehnung Plastizität 24. Was verstehen Sie unter Korrosionsschutz? Korrosionsschutz: Der Schutz gegen Korrosion hat große wirtschaftliche Bedeutung, da ohne entsprechende Schutzmaßnahmen fast alle metallischen Erzeugnisse im Laufe der Zeit der Zerstörung ausgesetzt wären. Dazu dient die Oberflächenbehandlung, sie dient einerseits zum Schutz, andererseits zur Verschönerung. 25) Welche Möglichkeiten des Korrosionsschutzes kennen sie und beschreibe sie! Von Metalloberflächen: 1. durch Erzeugung einer chemische Deckschicht: die Metallfläche wird durch chemische Umwandlung in Oxide, Sulfide, Phosphat korrosionsfest gemacht. Bei Stahl 1. Phosphatieren 2. Brünieren 3. Nitrieren und Carbonitrieren 4. Schwarzbrennen 2. 2. Verfahren zur Erzeugung elektrochemischer Deckschichten Die Oberfläche wird durch Oxidationsverfahren korrosionsfest gemacht 3. durch auftragen von metallischen Überzügen die korrosionsbeständig sind 1.Galvanisieren: überziehen von Werkstücken im galvanischen Bad 2. Schmelztauchverfahren 3. Plattieren: 4. 4. durch nichtmetallische Überzüge und Beschichtungen Einölen, einfetten, Teer, Pech, ölfarben, Öllacke, Lacke, 5. Katodischer Korrosionsschutz von Metalloberlächen 1. Korrosionsschutz mit Schutzelektrode (Prinzip des galvanischen Elementes) 2. Korrosionsschutz mit äußerer Spannungspuelle 26.) Welche Anforderungen werden an den passiven Korrosionsschutz gestellt? Passiven Korrosionsschutz erreicht man durch einen geeigneten Überzug des Werkstoffes, um den Zugriff korrodierender Stoffe zu vermeiden. Passiver Korrosionsschutz hat den Nachteil, dass die Schichten absolut dicht sein müssen - ansonsten findet an Poren unter Umständen sogar verstärkte Korrosion statt Bsp.: Einölen und Einfetten, Anstreichen, Teer-, Pech- oder Asphaltüberzüge, Ölfarben, Öllacke, Lacke (meist Kunstlacke), Wirbelsintern, Emaillieren, Zementüberzug,... 27) Von welchen Faktoren hängt die Korrosionsgeschwindigkeit ab? Die Korrosionsgeschwindigkeit wird durch äußere Einwirkungen (Sauerstoff, Wasser, Luftfeuchtigkeit, Säuren, Laugen, Freiluftatmosphäre mit Industrieverschmutzung) beeinflusst. 28) Er entsteht: Durch eine elektrisch leitende Verbindung von dem zu schützenden metallischen Bauteil zu einem unedleren Metall Durch Anlegen eines Bauteiles an eine äußere Spannungsquelle Es gibt den Korrosionsschutz mit Schutzelektrode (Opferanode) Beruht auf ein galvanisches Element. Nach dem Prinzip eines galvanischen Elements wird das unedlere Metall zerstört. Den Korrosionsschutz mit äußerer Spannungsquelle Durch eine äußere Spannungsquelle wird dem Lösungsdruck der Eisen Jonen im Stahltank begegnet. 29.) Treibstoffe Für den Antrieb von Kraftfahrzeugen bestehen aus Kohlenstoff- WasserstoffVerbindungen. Aus Erdöl, seltener aus Kohle gewonnen und auch aus Nachwachsenden Rohstoffen. Merkstellung: durch fraktionierte Destillation v. Rohöl Schmiermittel Hergesellt aus: - Mineralölen (also aus Erdölprodukten) - Durch Auspressen von Samen (Olivenöl, Leinöl pflanzliche Öle) - Durch auskochen von tierischen Stoffen (Klauenöl, Knochenöl,… tierische Öle) 30) Erklären sie die Begriffe MOZ, ROZ, CRACKEN, Flammpunkt, Stockpunkt und die SAE – Zahl! MOZ: ( Motor Oktan Zahl ) Hier werden beim Norm-Motor härtere Bedingungen angelegt, eine automatisch verstellbare Zündeinstellung sowie eine Gemischvorwärmung auf. Dadurch ist die MOZ immer niedriger als die ROZ. Superbenzin 95 ROZ / 85,0 MOZ ROZ: ( Research – Oktanzahl ) Ist ein Maß für die Klopffestigkeit. z.B.: ROZ 95 CRACKEN: Wenn langkettige Verbindungen durch Druck, Temperatur oder Reaktionshilfstoffen in kürzere gespalten werden. FLAMMPUNKT: Jener Punkt bei dem sich das Gas – Luft Gemisch sich entzündet. STOCKPUNKT: Jener Temperatur bei der sich die Parafinabscheidungen bemerkbar machen. Petroleum und Benzin (max.10%) verhindern das bei Winterdiesel. SAE – ZAHL: (Society of Automotive Engineers) Sie gibt ein bestimmtes Temperaturverhalten an, aber nicht die Qualität. Wird durch die Ausflusszeit aus einem genormten Gefäß ermittelt. 32. Was sagen die Begriffe Stockpunkt und Cetanzahl bei Dieselkraftstoff aus? Stockpunkt: Dieselöle sind nach der Jahreszeit (Sommer und Winter) zu haben. Der Unterschied liegt im, also jener Stockpunkt jene Temperatur, bei der sich Paraffinabscheidungen bemerkbar machen. Sommerqualität von 1.4.- 30.9; Winterqualität1 mit einem Stockpunkt von -15°C von 1.10.30.11.; Winterqualität2 mit einem Stockpunkt von –22°C von 1.12.-28.2.; Zusätze von Petroleum oder Benzin (<10%) verhindern die Paraffinabscheidungen. Cetanzahl: Dieselöl soll möglichst zündwillig sein. Die Cetanzahl ist das Maß für die Zündwilligkeit des Dieselöls, sie liegt zwischen 50 und 60 (mind. 48). 33.) Erkläre die Produktion von RME (Rapsmethylester) und seine Eigenschaften. Rapskörner werden gepresst (Nebenprodukt Presskuchen = Eiweißfutter, Brennstoff) anschließend filtrieren es entsteht RAPSÖL, dieses wird mit 11% METHYLALKOHOL und einem Katalysator UMGEESTERT Entstehung von 11% GLYZERIN und 89% RME (Rapsmethylester) anschließend REINIGUNG (entfernen des Kat. dann DESTILLIEREN (Reduktion des Methanolgehaltes) nun noch KONDITONIEREN (im Winterbetrieb Fließverbesserer) jetzt tanken! (Alternativkraftstoff RME oder auch Biodiesel bzw. Ökodiesel genannt.) Eigenschaften: sehr ähnlich dem Dieselöl, Dieselkraftstoff Sommer Winter Dichte bei 20° C 0,84-0,86 0,84-0,82 Heizwert 42,5 42,5 Viskosität bei 20° C 5-8 3-5 Cetananzahl <48 <48 Filtrierbarkeitsgrenze +5 -22 Schwefelanteil Max. 0,15 Flammpunkt Über 55 Leistung Gleiche Einstellung Verbrauch Gleiche Belastung RME 0,88-0,89 37,2 7 Über 55 -20 0,002 Über 55 -7% +7% Vorteil von RME 99% biologisch Abbaubar, Wassergefährdungsklasse 0, kein Schwefel, positive Energiebilanz (1:3), 75% geschlossener CO2 Kreislauf. 34.) Neben den Treibstoffen aus Erdöl haben auch solche aus Pflanzenöl, speziell Rapsöl, an Bedeutung gewonnen. Reines Rapsöl oder höhere Beimengungen davon zu Dieselöl führten zur Verkokung an den Einspritzdüsen, Ventilen und Kolbenringen. Durch Umesterung von Rapsöl zu Rapsmethylesther(RME, Biodiesel, Ökodiesel) erhält man einen Treibstoff, dessen Eigenschaften denen von Dieselöl weitgehend entsprechen. E85 = 85% Bioethanol und 15% Benzin