docx - ChidS

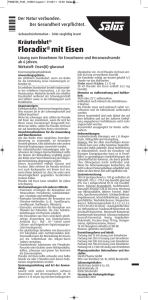

Werbung

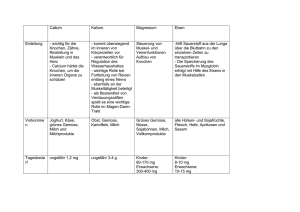

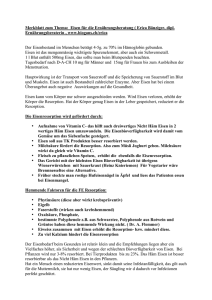

Philipps-Universität Marburg Fachbereich Chemie Leitung: Prof. Dr. B. Neumüller, Dr. P. Reiß Ausarbeitung zur Übung im Experimentalvortrag über Eisen von Siegrid Heinlein WS 07/08 1 Inhaltsverzeichnis Geschichtliches ........................................................................................................................... 3 Allgemeines ................................................................................................................................ 3 Physiologisches........................................................................................................................... 4 Vorkommen ................................................................................................................................ 4 Versuch 1: Synthese von Eisensulfid ...................................................................................... 6 Gewinnung ................................................................................................................................. 8 Versuch 2: Eisengewinnung im Labormaßstab .................................................................... 11 Stahlherstellung........................................................................................................................ 13 Oxidation von Eisen .................................................................................................................. 14 Versuch 3: Verbrennen von Eisen (Pyrophores Eisen) ......................................................... 15 Korrosion von Eisen .............................................................................................................. 17 Demo 1: Einfluss verschiedener Lösungen auf Eisen ........................................................... 18 Versuch 4: Verkupfern eines Eisennagels............................................................................. 20 Verwendungsmöglichkeiten von Eisen .................................................................................... 21 Demo 2: Edison-Akku............................................................................................................ 21 Komplexe mit Eisen .................................................................................................................. 24 Versuch 5: Gallustinte........................................................................................................... 24 Schulrelevanz............................................................................................................................ 26 Quellennachweis ...................................................................................................................... 27 2 Geschichtliches Die Geschichte der Nutzung von Eisen reicht schon viele Jahre zurück. Vor ca. 6000 Jahren war Eisen schon als Meteoreisen bekannt. Schon seit 3000 v. Chr. wird wie heute Eisen durch Erhitzen von Eisenerzen mit Kohle dargestellt. Erste Hochöfen gab es aber erst im 14. Jahrhundert. Die Hethiter in Kleinasien waren schon um 3000 v. Chr. mit der Kunst des Eisenschmelzens und der Eisenverarbeitung vertraut und hüteten dieses Wissen als Geheimnis. Mit dem Zerfall des hethitischen Reiches ab ca. 1200 v. Chr. breitete sich das Wissen über Eisen aus, womit die Eisenzeit begann. In Mitteleuropa wurde Eisen erst 800 v. Chr. genutzt. Die Verwendung von Eisen führte zu zahlreichen technischen Verbesserungen. Aber auch die Sozialstruktur wurde dadurch nachhaltig beeinflusst, da die bronzezeitlichen Eliten an Macht verloren. Der Begriff Eisen stammt aus dem Gotischen („isarn“) und bedeutet „festes Metall“, was im Gegensatz zur weichen Bronze stand. Das chemische Symbol Fe leitet sich von dem lateinischen Wort „ferrum“ ab. Allgemeines Das metallisch silberweiße Eisen hat die Ordnungszahl 26 und befindet sich in der 8. Nebengruppe und der 4. Periode des Periodensystems der Elemente. Mit den Elementen Cobalt und Nickel bildet es die sogenannte Eisengruppe. Eisen hat ein Atomgewicht von 55,847. Das Metall kann die Wertigkeiten 0, +2, +3, seltener auch +4 und +6 annehmen. Der Schmelzpunkt von Eisen liegt bei 1535°C und der Siedepunkt bei ~3000°C. Es gibt in der Natur vier Isotope von Eisen. Das häufigste Isotop ist 56, welches 91,66 % des Gesamteisens ausmacht. Daneben existieren die Isotope 54, 57 und 58. Es gibt drei enantiotrope Modifikationen von Eisen: α-Eisen (kubisch-raumzentriert, ferromagnetisch), γ-Eisen (kubisch-dichtest, paramagnetisch) und δ-Eisen (kubisch-raumzentriert, paramagnetisch. Unter 906°C liegt Eisen in der α-Modifikation, darüber als γ-Eisen und bei einer Temperatur von über 1401°C bildet sich δ-Eisen, welches bei über 1535°C schmilzt. Reines Eisen ist relativ weich, dehnbar und reaktionsfreudig. Es ist ferromagnetisch und weist gute Wärme- und Stromleitfähigkeit auf. Verbindungen mit Eisen(II) sind Elektronendonatoren und wirken daher reduzierend. Eisen(III)-Verbindungen hingegen wirken oxidierend. Auf diesem Wechsel der Wertigkeiten beruht auch die Rolle von Eisen in Redoxenzymen verschiedener Organismen, wie z.B. beim Hämoglobin. 3 Technisches Eisen ist im Großen und Ganzen eine Legierung von Eisen mit Kohlenstoff. Es lässt sich zwischen nicht schmiedbarem Roheisen, was auf einem recht hohen C-Gehalts beruht, und schmiedbarem Stahl (C-Gehalt bis 2,1%) unterschieden. Chemisch reines Eisen wurde erstmals 1938 im spektralen Reinheitsgrad hergestellt. Neben Kohlenstoff enthalten die im täglichen Leben verwendeten Eisen- u. Stahlsorten als weitere Legierungsbestandteile Silicium, Mangan, Schwefel und Phosphor. Bei den Edelstählen werden die technischen Eigenschaften des Eisens außerdem noch durch Zusätze von Aluminium, Chrom, Mangan, Molybdän, Nickel, Tantal, Titan, Vanadium, Silicium, Cobalt, Niob, Wolfram usw. verbessert. Eisen ist das einzige Metall, dessen Eigenschaften durch Legierungsmaßnahmen, Wärmebehandlung oder Härtung in solch außerordentlichem Umfang veränderbar sind. Die Zahl der Eisen- u. Stahlsorten geht in die Tausende. Physiologisches Eisen ist in ionischer Form (Fe2+, Fe3+) für alle Organismen essentiell. Der menschliche Körper enthält ca. 60 mg pro kg. Der tägliche Bedarf liegt bei Männern bei 5-9 mg und bei Frauen im gebärfähigen Alter bei 14-28 mg. Das Eisen wird durch die Magensäure aus der Nahrung herausgelöst, teilweise im Darm resorbiert, dann als „Plasmaeisen“ ins Blut transportiert und zum Aufbau von Hämoglobin (enthält 75 % des menschlichen Eisens), Myoglobin, Catalase und anderen Enzymen genutzt, die wichtige Funktionen in Atmungs- und anderen Sauerstofftransportvorgängen ausüben. In Pflanzen wird durch Eisen-haltige Enzyme die Photosynthese, sowie die Chlorophyllbildung beeinflusst. Neben Molybdän ist Eisen auch in der für die Stickstofffixierung verantwortlichen Nitrogenase wichtig. Vorkommen Eisen ist wahrscheinlich das häufigste Element unseres Erdballs und das Isotop 56 die verbreiteteste Atomsorte der Erde. Während die obersten 16 km der festen Erdkruste zu nur etwa 4,7 % aus Eisen bestehen, wird der Eisenanteil des ganzen Erdballs aufgrund des eisenreichen Erdkerns auf 37% geschätzt. Dass Eisen auch beim Aufbau der übrigen Himmelskörper in starkem Maße Anteil hat, geht aus den Meteoriten hervor, von denen etwa die Hälfte vorwiegend aus Eisen (rund 90% Fe) bestehen. Mit Hilfe der Spektralanalyse hat man Eisen-Dämpfe auf der Sonne und vielen Fixsternen festgestellt. Auch der Mars 4 besitzt einen Eisenkern, der allerdings schon erstarrt ist. Auf der Erde enthält das hauptsächlich aus Granit bestehende Grundgebirge etwa 2,5 % Eisen in Form von Verbindungen. Dieses wandert bei der Verwitterung in die meist aus Kalk, Sandstein und Ton bestehenden Sedimentgesteine. Sandsteine sind aufgrund von Eisen-Verbindungen häufig rot (Buntsandstein), Tone, Lehme, Kalke und Mergel rötlich, bräunlich, bläulich od. gelblich gefärbt. Da Eisen zu den unedlen Metallen gehört, kommt es in der Natur fast nie gediegen, sondern überwiegend in Verbindungen vor. Dabei handelt es sich zumindest in den zugänglichen Teilen der Erdkruste meist um Oxide, seltener um Sulfide, Carbonate und dergleichen. Während der Erdgeschichte haben sich Eisenverbindungen an einzelnen Stellen in höheren Konzentrationen angereichert. Wenn Gesteine etwa 20 und mehr Prozent Eisen enthalten, bezeichnet man sie als Eisenerze. Die wichtigsten Bestandteile der verschiedenen Eisenerze sind die Eisenminerale Magnetit, Hämatit, wasserhaltiger Hämatit in Form von Goethit und Limonit, Siderit (Eisenspat) und der sehr verbreitete, erst nach Röstung verarbeitbare Pyrit. Die Weltreserven wurden 1975 auf 100 Mrd. t Erz geschätzt, jedoch werden immer wieder neue Lagerstätten entdeckt. Es ist als zweithäufigstes Metall der Erde Bestandteil vieler Erze: - Magneteisenstein (Magnetit) Fe3O4 - Roteisenstein Fe2O3 - Brauneisenstein Fe2O3 • x H2O - Siderit FeCO3 - Pyrit FeS2 - Magnetkies Fe1-xS 5 Versuch 1: Synthese von Eisensulfid Beim Erhitzen von Gemischen aus Fe- u. Schwefel-Pulver (7:4 Gew.-Tl.) erhält man unreines Eisensulfid. Chemikalien: Eisenpulver Schwefel Geräte: Feuerfeste Unterlage Eisennagel Bunsenbrenner Durchführung: 9 g Eisenpulver und 5 g Schwefelpulver werden gut mit einander vermischt und auf einer feuerfesten Unterlage (z.B. Metallplatte) zu einem runden Haufen von ca. 1 cm Höhe verteilt. Ein Eisendraht wird bis zum Glühen erhitzt und in den Mittelpunkt des EisenSchwefel-Haufens getaucht. Der Draht wird dort belassen. 6 Beobachtung: Die Mischung entzündet sich und eine glühende Zone wandert vom Zündort ausgehend bis zum Rand. Erläuterung: Im Allgemeinen erhält man die Eisenchalkogenide sowohl aus den Elementen als auch durch Chalkogenierung von Eisenverbindungen. Bei der Reaktion von elementarem Eisen mit Schwefel entsteht Eisenmonosulfid: Ox.: Fe(s) → ← Fe2+ + 2 e- Red.: ⅛ S8 (s) + 2 e- → ← S2- Gesamtreaktion: Fe(s) + ⅛ S8 (s) → ← FeS(s) Dies ist kommt natürlich in Form von Magnetkiesen vor. Bei der technisch Herstellung von FeS aus Eisenabfällen und Schwefel eine kristalline, braunschwarz glänzende Masse, die bei 195°C schmilzt. 7 Dies lässt sich auch durch Versetzen einer Fe(II)-Salzlösung mit (NH4)2S als grünlichschwarzer, in Säure leicht löslicher Niederschlag herstellen, der im feuchten Zustand an Luft zu Fe(III)-hydroxid und Schwefel oxidiert. Neben FeS gibt es noch weitere Eisensulfide, wie Dieisentrisulfid Fe2S3, Eisendisulfid FeS2 und Trieisentetrasulfid Fe3S4. Man kennt auch Fe3S. Gewinnung Großtechnisch wird Eisen durch Verhüttung von Eisenerzen, Eisenschlacken, Kiesabbränden, Gichtstaub und durch Umschmelzen von Schrott und Legierungen gewonnen. Im Hochofenprozeß erhält man durch Reduktion der Erze mit Koks sogenanntes Roheisen. Moderne Hochöfen liefern täglich mehr als 10000 t Roheisen. Ein kleiner Teil des Roheisens (enthält noch 2–4 % C, ferner Si, P, S, Mn) wird zu Gusseisen, der weitaus größte Teil (ca. 90%) jedoch zu Stahl verarbeitet. Die Weiterverarbeitung von Roheisen muss nicht am gleichen Ort wie die Gewinnung stattfinden. Mit speziell entwickelten, 100–200 t fassenden Eisenbahn-Transportbehältern lässt sich 1400°C heißes Eisen über längere Strecken transportieren (z.B. Bochum – Rheinhausen, ca. 40 km, ca. 1 Std. Fahrzeit, Temperaturabfall ca. 5°). Zunehmende Bedeutung gewinnen die ohne Hochöfen arbeitenden Verfahren der Schmelzreduktion und der Direktreduktion der Eisenerze unterhalb der Schmelztemperatur der Rohstoffe (900–1100°), bei denen sogenannter Eisen-Schwamm anfällt. Bei diesen Verfahren wird die Reduktion mit Gasen (Erdgas, Erdölprodukte, Wasserstoff/Kohlenoxid) oder mit minderwertigen Kohlen (auch Braunkohlen) vorgenommen. Bei der Hydrometallurgie werden die Erze unter Bildung von Eisen-Salzen, wie z.B. Eisen(III)-chlorid, ausgelaugt. Die Reduktion der Salze erfolgt dann entweder mit Gas oder durch Elektrolyse. Chemisch reines Eisen kann man durch Reduktion von Eisenoxid mit Wasserstoff bei niedrigen Temperaturen erhalten. Noch reineres Pulver erhält man durch thermische Zersetzung von Eisenpentacarbonyl oder durch Elektrolyse von Eisen(II)-chlorid- oder -sulfatLösung mit unlöslicher Graphit- oder löslicher Anode aus Eisenblech oder Gusseisen. Durch Abscheidung aus schwefelsaurer FeSO4-Lösung an Quecksilber-Kathoden und anschließende Raffination lässt sich 99,99 %-iges Eisen gewinnen. Hochofenprozess 8 Die Roheisenerzeugung durch Reduktion oxidischer Erze, bzw. sulfidischer Erze nach ihrer Röstung mit Luftsauerstoff, mit Koks erfolgt fast nur in hohen Gebläse-Schachöfen (Hochöfen). Nur in Ländern mit billigen Wasserkraftwerken und teurer Kohle wird Eisen auch in elektrischen Öfen erzeugt. Ein Hochofen besitzt meist eine ungefähre Höhe von 25-30 m bei einem Durchmesser von rund 10 m und einem Rauminhalt von 500-800 m3. Jährlich können dort etwa 1 Million Tonnen Eisen aus durchschnittlich 3,5 Millionen Tonnen festem Rohmaterial erzeugt werden, das heißt, dass täglich über 10 000 t Eisen produziert werden. 𝐻𝑜𝑐ℎ𝑜𝑓𝑒𝑛, 𝐶 Fe2O3(s) → ← Fe (Roheisen)(l) + CO2(g) Der Hochofen wird beschickt, indem von oben durch die Gicht abwechselnd eine Schicht Koks und eine Schicht Eisenerz mit Zuschlag eingefüllt werden. Die Eisenreduktion wird in Gang gesetzt, indem die unterste Koksschicht entzündet wird. Mit Sauerstoff angereicherte Verbrennungsluft wird unten innerhalb einer Ebene eingeleitet. Durch die Verbrennung der Kohle steigt die Temperatur im unteren Teil des Hochofens bis auf 1600°C, an der Einblasstelle sogar bis auf 2300°C. 2 C(s) + O2(g) → ← 2 CO(g) + 221,2 kJ Das gebildete heiße Kohlenstoffmonoxid steigt nach oben in die darauffolgende Eisenoxidschicht, da der angeblasene Hochofen wie ein Schornstein zieht. Das Eisenoxid besteht an dieser Stelle hauptsächlich aus Wüstit (FeO), welches nun zum Metall reduziert wird, woraufhin das Kohlenmonoxid zu Kohlendioxid oxidiert: 3 Fe2O3(s) + CO(g) → 2 Fe3O4(s) + CO2(g) + 47,3 kJ 36,8 kJ + Fe3O4(s) + CO(g) → 3 FeO(s) + CO2(g) FeO(s) + CO(g) → Fe(l) + CO2(g) + 17,2 kJ ← ← ← Daran schließt sich eine weitere Koksschicht an, in der das Kohlenstoffdioxid gemäß dem Boudouard-Gleichgewicht wieder in Kohlenstoffmonoxid umgewandelt wird, das wieder als Reduktionsmittel wirkt. Dieses wiederholt sich mehrere Male in ähnlicher Weise. Es erfolgt 9 auf diese Weise eine direkte Reduktion der Eisenoxide durch den Kohlenstoff in einer stark endothermen Reaktion. Eisen wird dabei als Endprodukt gebildet. In den weniger heißen, höheren Schichten (500-900°C), der „Reduktionszone“ stellt sich das Boudouard-Gleichgewicht wesentlich langsamer ein, sodass die Reduktion der Eisenoxide nur durch das im CO/CO2-Gasgemisch enthaltene CO erfolgt (schwach exotherm bis endotherm; indirekte Reduktion mit Kohlenstoff). Dabei wird FeO gebildet, welches zum Großteil erst in den tieferen und heißeren Schichten (> 900°C) zu Eisen reduziert wird. Durch den im entstehenden Roheisen enthaltenen Kohlenstoff ist der Schmelzpunkt niedriger (1100-1200°C) als beim reinen Eisen (1535°C). Das Eisen läuft in der unteren heißen „Schmelzzone“ (1300-1600°C) tropfenförmig durch den glühenden Koks und sammelt sich unterhalb der spezifisch leichteren Schlacke an. Die Schlacke, welche aus Gangart und Zuschlag entsteht, schützt das Eisen so gegen die oxidierende Einwirkung der Gebläseluft. In den oberen, kälteren Teilen des Schachts (250-400°C) erfolgt keine Reduktion. Hier wird die frische Beschickung nur durch das als „Gichtgas“ entweichende Kohlenstoffmonoxid-/dioxidgemisch vorgewärmt. Die Erzeugnisse des Hochofenprozesses sind Roheisen, Schlacke und Gichtgas. Das sich ansammelnde flüssige Roheisen wird von Zeit zu Zeit durch en „Stichloch“ abgestochen und entweder in flüssiger Form dem Stahlwerk zugeführt oder zu Blöcken gegossen. Die Schlacke fließt durch eine wassergekühlte Öffnung ständig ab und entsteht in ähnliche großer Menge wie das Roheisen. 10 Versuch 2: Eisengewinnung im Labormaßstab Reduktion im Reagenzglas Chemikalien: Holzkohlenpulver Eisen(III)oxid (Fe2O3) Geräte: Reagenzglas Reagenzglashalter Bunsenbrenner Magnet Petrischale Durchführung: Eisenoxid und Holzkohlenpulver werden im Volumenverhältnis 1:3 in einem Reagenzglas gemischt. Dieses wird bis zum Glühen erhitzt, danach lässt man es abkühlen. Mit einem Magneten lässt sich überprüfen, ob metallisches Eisen entstanden ist. Beobachtung: Nach dem Abkühlen kann man kleine Stückchen feststellen, die weder rotbraunes Eisen(III)oxid sind, noch Kohle; mit Hilfe eines Magneten lassen sich diese grauschwarzen Teile vom Rest abtrennen. Die magnetische Eigenschaft ist ein Zeichen, dass entweder elementares Eisen oder Magnetit entstanden ist. Reduktion in der Mikrowelle 11 Chemikalien: Aktivkohle (gekörnt) Eisen(III)oxid (Fe2O3) Graphitspray Geräte: Porzellantiegel Blumentopf (mit Gips gefüllt, so dass der Tiegel genau reinpasst) Mikrowelle Magnet Petrischale Durchführung: Der Tiegel wird zuerst mit einer Schicht gekörnter Aktivkohle gefüllt (2 g), anschließend werden 5 g Eisen(III)oxid darüber gegeben und zum Schluss wird eine zweite Schicht gekörnte Aktivkohle (2 g) darüber verteilt. Der Blumentopf wird innen mit Graphitspray besprüht und der vorbereitete Tiegel eingesetzt. In der Mikrowelle wird das Ganze für 5 Minuten bei höchster Leistung erhitzt. Nach dem Abkühlen wird das Gemisch in eine Petrischale überführt und mit einem Magneten auf untersucht. Beobachtung: Das Reaktionsgemisch fängt während der Bestrahlung in der Mikrowelle an zu Glühen. Nach dem Abkühlen kann man einige Brocken feststellen, die weder rotbraunes Eisen(III)oxid sind, noch Aktivkohle; mit Hilfe eines Magneten lassen sich diese grauschwarzen Eisenreguli oder Magnetitstücke vom Rest abtrennen. 12 Erläuterung: Ähnlich wie beim Hochofenprozess wird Eisenoxid über die Oxidation von Kohlenstoff reduziert. Gesamtreaktion: 2 Fe2O3 (s) + 3 C(s) Reduktion: 4 Fe3+ + 12 e- → Oxidation: 3 C + 6 O2- → → ∆ 4 Fe(s) + 3 CO2 (g) ∆ 4 Fe ∆ 3 CO2 (g) + 12 e- Stahlherstellung Kohlenstoffhaltiges Roheisen (3,5 - 4,5 % C) schmilzt schlagartig, ist hart und spröde und demzufolge nicht bearbeitbar. Erst durch Verringerung der Kohlenstoffgehalts kann es weiterverwertet werden. Die Entkohlung des Roheisens kann entweder erfolgen, indem man zuerst vollkommen entkohlt und dann nachträglich rückkohlt (Windfrischverfahren) oder dass man von vornherein nur bis zum gewünschten Kohlenstoffgehalt entkohlt (Herdfrischverfahren). Um es in schmiedbares Eisen (Stahl) zu überführen, muss man es entkohlen, bis der Kohlenstoffgehalt unter 1,7 % liegt. Bei einem Kohlenstoffgehalt zwischen 0,4 und 1,7 %, lässt sich das Eisen durch Erhitzen auf etwa 800°C und darauffolgendes rasches Abkühlen härten. Solchen härtbaren Stahl bezeichnet man auch als Werkzeugstahl (Stahl im engeren Sinne). Der nichthärtbare Stahl (< 0,4 % C) wird als Baustahl oder Schmiedeeisen davon unterschieden. Die Härtung beruht darauf, dass im gewöhnlichen Stahl eine feindisperse Michung von α-Eisen und Cemetit Fe3C durch das Erhitzen in eine feste Lösung von Kohlenstoff in γ-Eisen (Austenit) übergeht, die bei sehr schnellem Abkühlen unter Umwandlung von γ-Eisen in α-Eisen als metastabile Phase größtenteils erhalten bleibt 13 (Martensit). Diese Form weist im Vergleich zum Schmiedeeisen eine erhöhte Härte und Elastizität auf. Bei langsamen Abkühlen würde sich der Stahl wieder entmischen und Cemetit ausscheiden, wodurch die ursprüngliche Härte und Schmiedbarkeit wiederkehren würde. Durch Erhitzen des gehärteten Stahls auf verschiedene Temperaturen kann man Zwischenzustände zwischen dem stabilen und metastabilen Zustand erreichen, wodurch bestimmte Härte- und Zähigkeitseigenschaften erhalten werden. Durch Legierungen mit kleinen Mengen an Ni, Mn, Cr, Mo oder W kann die kritische Abkühlgeschwindigkeit herabgesetzt werden. Oxidation von Eisen Eisen bildet die Oxide FeO, Fe3O4 (= FeO · Fe2O3) und Fe2O3 und die Hydroxide Fe(OH)2, Fe(OH)3 und FeO(OH). Sie wirken basisch und nur bei sehr starken Basen auch sauer, was zur Bildung von Eisensalzen führt. Schwarzes Eisenmonoxid FeO erhält man durch Reduktion von Eisen(III)oxid mit trockenem Kohlendioxid, bzw. Wasserstoff. Durch Oxidation von Eisen mit Sauerstoff unter vermindertem Partialdruck oder mit Wasserdampf oberhalb von 560°C kann man es außerdem erhalten. FeO ist nur oberhalb von 560°C stabil. Unterhalb dieser Temperatur neigt es zur Disproportionierung (4 FeO → ← Fe + Fe3O4). Oxidiert man Eisen unterhalb dieser Temperatur, erhält man statt Eisenmonoxid schwarzes, thermostabiles Trieisentetraoxid Fe3O4. Dieisentrioxid Fe2O3 kommt in der Natur in verschiedenen Formen vor und existiert in drei Modifikationen (α-, β-, γ-Fe2O3). Rotbraunes, rhomboedrisches, antiferromagnetisches α-Fe2O3 gewinnt man durch Oxidation von Eisen unter Druck, durch Erhitzen von Eisen(III)-Salzen flüchtiger Säuren oder durch Entwässern von Eisen(III)hydroxid obehalb von 200°C. Paramagnetisches, kubisches β-Fe2O3 erhält man durch Hydrolyse von FeCl3 · 6 H2O oder bei der chemischen Gasabscheidung von Fe2O3. Ferromagnetisches, ebenfalls kubisches, schwarzes γ-Fe2O3 gewinnt man bei vorsichtigem Oxidieren von Fe3O4 mit Sauerstoff. Diese metastabile Form lässt sich bei 200°C im Vakuum wieder in Fe3O4 zurückverwandeln. Bei Temperaturen über 300°C geht sie unter Sauerstoffdruck in die stabile α-Form über, welche sich beim Erhitzen auf 1000°C im Vakuum oder auf über 1200°C an Luft unter Sauerstoffabspaltung in Trieisentetraoxid umwandelt. Metastabiles β-Fe2O3 wandelt sich bei 500°C in α-Fe2O3 um. 14 Versuch 3: Verbrennen von Eisen (Pyrophores Eisen) Eisen verbrennt als unedles Metall in fein verteiltem Zustand beim Einblasen in eine Bunsenbrennerflamme zum Oxid. In gittergestörter Form wird es schon bei Raumtemperatur durch den Luftsauerstoff unter Wärmeentwicklung und Verglimmen oxidiert. Feinst verteiltes Fe entzündet sich bei Berührung mit Luftsauerstoff oft von selbst (pyrophores Eisen). Chemikalien: K2[Fe((COO)2)2] Ba(OH)2 Geräte: Reagenzglas Bunsenbrenner Becherglas Stopfen mit Einleitungsrohr Durchführung: 2-3 Spatelspitzen Eisenoxalat werden in ein Reagenzglas gegeben, welches mit einem durchbohrten Stopfen, durch den ein Glasrohr geführt wird, verschlossen wird. Das Reagenzglas wird mit dem Bunsenbrenner erhitzt, bis der Inhalt schwarz geworden ist. Das entstehende Gas wird dabei in eine Bariumhydroxid-Lösung eingeleitet. Der Inhalt des Reagenzglases wird nun auf eine feuerfeste Unterlage geschüttet, nachdem das Licht ausgeschaltet wurde. 15 (Quelle: www.old.uni-bayreuth.de) Beobachtung: In der Bariumhydroxid-Lösung bildet sich ein weißer Niederschlag. Das schwarze Pulver verglüht an Luft. Auf der Unterlage findet sich rotbrauner Staub. Erläuterung: Bei dem Ausglühen über der Bunsenbrennerflamme entweicht Kohlendioxid, welches mit Bariumhydroxid-Lösung nachgewiesen werden kann. Es entsteht weißes Bariumcarbonat. Das bei der Reaktion entstehende, fein verteilte Eisen, entzündet sich aufgrund der großen Oberfläche (spezifische Oberfläche über 3 m2/g) an der Luft von selbst. 1. Herstellen von pyrophorem Eisen: → K2[Fe((COO)2)2] ← Fe(s) + 2 CO2 (g) + K2(COO)2 (s) 2. Kohlendioxidnachweis: Ba(OH)2 + CO2 → BaCO3 + H2O ← 3. „Verbrennen“ des Eisens 4 Fe (s) + 3 O2 (g) → ← 2 Fe2O3 (s) 16 Korrosion von Eisen Befindet sich kompaktes Eisen an trockener Luft oder in luft- oder kohlendioxidfreiem Wasser, sowie in Laugen, verändert es sich nicht. Diese Beständigkeit liegt an einer zusammenhängenden Oxid-Schutzhaut. Die Bildung dieser dünnen Deckschicht bedingt auch die Unangreifbarkeit des Eisens durch konzentrierte Schwefel- oder Salpetersäure. Aufgrund dieser Passivität können für den Transport dieser konzentrierten Säuren eiserne Gefäße verwendet werden. Ist die Luft, welche das Eisen umgibt, feucht und kohlendioxidhaltig oder befindet es sich in kohlendioxid- und lufthaltigem Wasser, wird Eisen zunächst unter Bildung von Eisen(III)-oxidhydroxid FeO(OH) angegriffen, indem sich zunächst Eisencarbonate bilden (Fe + 2 H2CO3 → ← Fe2+ + 2 HCO3- + H2), die dann oxidieren (2 Fe2+ + 4 OH- + ½ O2 → ← 2 FeO(OH) + H2O). Die so gebildete Oxidschicht stellt keine zusammenhängende festhaftende Haut dar, sondern blättert in Schuppen ab, wodurch frische Metalloberfläche freigelegt wird. Der Rostvorgang schreitet auf diesem Weg weiter in das Innere des Eisens fort. Leitet man heißen Wasserdampf (> 500°C) über glühendes Eisenpulver, so wird dieses unter Bildung von Eisenoxid und Wasserstoff allmählich zersetzt ( 3 Fe + 4 H2O → ← Fe3O4 + 4 H2). Da Eisen in der Spannungsreihe vor dem Wasserstoff steht, wird es von Säuren leicht angegriffen. Bei Anwesenheit von Salzsäure bildet sich grünliches Eisen(II)-chlorid (Fe + 2 HCl → ← FeCl2 + H2), welches durch Luftsauerstoff mit der Zeit zu braunem Eisen(III)-chlorid oxidiert wird. Mit verdünnter Schwefelsäure erhält man grünes Eisen(II)-sulfat und Wasserstoff. Von konzentrierter Schwefelsäure wird Eisen nicht angegriffen, weshalb man diese Säure in Stahltanks befördern kann. Verdünnte Salpetersäure löst Eisen unter Entwicklung brauner, giftiger Dämpfe (Stickstoffdioxid) zu Eisennitrat. Beim Eintauchen in rauchende Salpetersäure ist hingegen Passivität zu beobachten. Auch trockenes Chlor greift Eisen bei normaler Temperatur nicht an. Erst bei hohen Temperaturen bildet sich wasserfreies FeCl3. Heiße Laugen zersetzen Eisen in umkehrbarer Reaktion: Fe + 4 OH- + 2 H2O → ← [Fe(OH)6]4- + H2 17 Demo 1: Einfluss verschiedener Lösungen auf Eisen Chemikalien: Stahlwolle (mit Aceton entfettet) NaCl-Lsg. HCl (c = 2 mol/L) NaOH (c = 2 mol/L) H2SO4(konz.) Geräte: Demoreagenzgläser Ständer für Demoreagengläser Durchführung In fünf Demoreagenzgläser wird jeweils eine in etwa gleich große Menge Stahlwolle gegeben. Anschließend werden die beschrifteten Demoreagenzgläser in etwa zur Hälfte mit der jeweiligen Flüssigkeit gefüllt. Der Versuchsaufbau verbleibt so für einige Tage. Beobachtung: 18 Jährlich verrosten in Deutschland nach Schätzungen 1–2% der Gesamteisenmenge. Dieser durch Rosten verursachte Schaden ist ein weltweites Problem, wodurch der Rostschutz ein allgemeines Anliegen wird. Korrosionsfördernde Einflüsse Sauerstoff in Verbindung mit Feuchtigkeit wirken korrosionsfördernd. Salzlösungen beschleunigen den Elektronentransport und fördern dadurch Korrosion. Bei Kontakt mit edleren Metallen korrodiert das unedlere schneller. Sind Metalle mit edlerem Metall überzogen, führen Beschädigungen an der Umhüllung zu gesteigerter Korrosion an den jeweiligen Stellen. Säure erleichtert die Korrosion außerdem. Aktiver Korrosionsschutz (Eingriff in die Korrosion) Es gibt mehrere Möglichkeiten in die Korrosion einzugreifen und diese im Idealfall zu unterbinden. Kathodischer Korrosionsschutz wird durch eine Verbindung mit unedleren Metallen (Opferanode) oder durch eine Verbindung mit einer anderen metallischen Struktur erreicht, die über Fremdstromversorgung zur Anode wurde. Unter anodischem Korrosionsschutz versteht man einen Metallüberzug, auf dem sich eine festhaftende Oxidschicht bildet. Auch durch Entfernung bzw. Reduzierung der Wirkung der angreifenden Stoffe kann Korrosion verhindert werden oder duch Zusetzten eines Reduktionsmittels in die Umgebung. Passiver Korrosionsschutz (Fernhalten angreifender Stoffe) Anorganische und organische Überzüge und Deck- und Sperrschichten sorgen dafür, dass korrosionsfördernde Stoffe fern gehalten werden. Auch Oxide, Phosphate, Silikate, Emaille, Zement, Gummi, Polyethylen, Polypropylen und diverse Lackierungen und Anstriche (Bsp.: Kunstharze, Mennige, Bleichromat) bieten dem Metall Schutz. Weiterhin kann das Eisen mit metallischen Überzügen versehen werden. Dies kann ein Überzug mit edlerem oder unedlerem Metall sein. 19 Versuch 4: Verkupfern eines Eisennagels Chemikalien und Geräte: CuSO4 Eisen-Nägel Becherglas Durchführung: In eine konzentrierte Kupfersulfat-Lösung wird ein Eisen-Nagel gestellt. Beobachtung: Nach kurzer Zeit scheidet sich an der Oberfläche Kupfer ab. Erläuterung: Eisen ist ein unedleres Metall als Kupfer. Die gelösten Cu2+-Ionen werden daher durch metallisches Eisen reduziert, wobei sich metallisches Kupfer abscheidet und Eisen als Fe 2+ in Lösung geht. Verbleibt der Nagel längere Zeit in der Lösung, verfärbt sie sich nach grün, da nun die Eisen-Ionen vorherrschen. Oxidation: Fe(s) → Reduktion: Cu2+(aq) + 2 e- → Gesamtreaktion: Fe(s) + Cu2+(aq) → ← ← ← Fe2+(aq) + 2 eCu(s) Fe2+(aq) + Cu(s) 20 Verwendungsmöglichkeiten von Eisen Eisen ist ein wichtiges Gebrauchsmaterial. Wichtige kohlenstoffhaltige Eisensorten sind das Gusseisen, Eisenstähle, Werkzeugstähle und Baustähle. Zudem kommen diverse Eisenlegierungen zum Einsatz. Chemisch reines Eisen besitzt im Gegensatz zum kohlenstoffhaltigem Eisen nur eine untergeordnete Rolle. Es wird zum Beispiel als Material für Katalysatoren (Haber-Bosch-Verfahren, Fischer-Tropsch-Verfahren) verwendet. Eisenlegierungen sind als Werkstoffmaterial unersetzlich. Viele Verbindungen des Eisens haben etwa als Arzneimittel, chemische Reagenzien oder als Pigmente (Eisenoxide) erhebliche Bedeutung. Zur Speicherung von elektrischer Energie fand Eisen im Edison-Akku (Eisen-Nickel-Akku) Anwendung. Der Eisen-Nickel-Akku wurde fast gleichzeitig von dem amerikanischen Erfinder Thomas Alva Edison und dem Schweden Waldemar Jungner entwickelt. Erste Patente wurden 1901 erteilt, serienreif wurde der Bau im Jahr 1908, woraufhin ein jahrelanger Prioritätsstreit erfolgte. Der Eisen-Nickel-Akku ist dem Nickel-Cadmium-Akku, der heute noch weit verbreitet ist, sowohl technisch als auch chemisch sehr ähnlich. Auch der NickelCadmium-Akku wurde fast gleichzeitig von Edison und Jungner um 1909 entwickelt. Diesmal war Jungner allerdings etwas schneller. Der Nickel-Eisen-Akku wurde in verschiedenen Autos eingesetzt. Man rüstete nach einiger Zeit jedoch auf Bleiakkus um, da deren Reichweite über 100 Meilen liegen soll und damit den Eisen-Nickel-Akku übertrumpfte. Auch heute kann man noch Eisen-Nickel-Akkus erwerben. Die chinesischen Hersteller geben eine Garantie von 10 Jahren, wobei eine Lebensdauer von 20 Jahren durchaus realistisch ist, bei guter Pflege aber durchaus noch höher liegen kann. Heute sind Eisen-Nickel-Akkus auf Grund ihrer langen Lebensdauer vor allem für USV-Systeme interessant. Manche verwenden die Akkus auch, um ihre Passivhäuser absolut unabhängig zu machen. Demo 2: Edison-Akku Chemikalien: Kaliumhydroxid (c = 1 mol/L) 21 Geräte: Becherglas Kabel Nickelblech Eisenblech Stromquelle Messgerät niederohmiger Elektromotor Durchführung: Die Kaliumhydroxidlösung wird in das Becherglas gegeben. Das Nickelblech wird mit dem Pluspol, das Eisenblech mit dem Minuspol der Stromquelle verbunden und die beiden Bleche so in das Becherglas gestellt, dass diese sich nicht berühren. Nun elektrolysiert man in der Lösung etwa eine Minute lang mit ungefähr 2 Volt. Anschließend kann die Spannung zwischen den Elektroden gemessen und der Elektromotor dazwischen geschaltet werden. Beobachtung: Die Nickelelektrode überzieht sich beim Laden mit einem schwarzen Oxidbelag, der beim Entladen wieder verschwindet. Beim Laden kommt es am Minuspol zur Gasentwicklung. Nach dem Laden ist zwischen den Elektroden eine Spannung von etwa 1,3 V messbar. Der Motor beginnt zu rotieren. Erläuterung: In Akkumulatoren wird elektrische Energie in chemische Energie umgewandelt und dadurch gespeichert. Anschließend kann die Energie wieder umgewandelt werden und als Stromquelle dienen. Man versteht demnach unter Akkus galvanische Elemente zur 22 Speicherung elektrischer Energie, die nach der Entladung durch einen dem Entladungsstrom entgegengesetzten Strom wieder aufgeladen werden können. → Der Übergang Ni(OH)2 ← NiO(OH) + H+ + e- wird zur Stromerzeugung genutzt. Der Akku besteht aus einer Eisen- und einer NiO(OH)-Elektrode in Kalilauge als Elektrolyt. (Quelle: www.chemie.uni-regensburg.de) Laden der Zelle: Anode: 2 Ni(OH)2 + 2 OH– → Kathode: Fe(OH)2 + 2 e– → ← ← 2 NiO(OH) + 2 H2O + 2 e– Fe + 2 OH– Gesamtreaktion: 2 Ni(OH)2 + Fe(OH)2 → ← 2 NiO(OH) + Fe + 2 H2O 23 Komplexe mit Eisen Fe(III) und Fe(II) weisen eine hohe Komplexbildungstendenz auf. Demzufolge sind von zweiund drei-wertigem Eisen viele klassische Koordinationverbindungen bekannt. Auch die lebende Natur bedient sich häufig komplexierter Eisenionen als Wirkstoffzentren. Eisen(III)Komplexe weisen meist oktaedrische Koordination auf, es werden aber auch andere Koordinationsgeometrien angetroffen. Eisen(II)-Komplexe enthalten meist oktaedrisches, seltener tetraedrisches und in Ausnahmefällen quadratisch-planares oder fünfzähliges Eisen. Versuch 5: Gallustinte Chemikalien und Geräte: FeSO4 –Lösung Gallussäure-Lösung Papier Reagenzglas Sprühflasche Durchführung: Auf ein Stück Papier wird etwas Gallussäure-Lösung aufgetragen. Anschließend wird das Papier mit Fe(II)-Sulfat-Lösung besprüht. In ein Reagenzglas werden von beiden genannten Lösungen 2-3 mL Lösung gegeben. Beobachtung: Das Papier verfärbt sich an den Stellen schwarz, an welchen zuvor Gallussäure aufgetragen wurde. Die Flüssigkeit im Reagenzglas wird ebenfalls schwarz. 24 Erläuterung: Das Eisen(II) wird durch Luftsauerstoff zu Eisen(III) oxidiert: 2 Fe2+ + ½ O2(g) + 2 H+ → 2 Fe3+ + H2O ← Das Eisen(III)-Ion wird das Zentralatom eines oktaedrischen Chelatkomplexes, an dem drei Moleküle der Gallussäure beteiligt sind: HO OH HO O HO - 3 H+ OH + O Fe3+ OH O HO HO Gallussäure (farblos) Fe3+ O HO O O O OH OH OH HO Gallustinte (schwarz) Gallustinte wurde schon seit im 3. Jahrhundert v. Chr. verwendet. Durch die hohe Licht- und Luftbeständigkeit dieses Farbstoffs blieben die Schriften über Jahrhunderte hinweg erhalten. Allerdings werden die Zellulosefasern des Papiers durch entstehende Schwefelsäure zerstört, was als Tintenfraß bezeichnet wird. 25 Schulrelevanz Nach hessischem Lehrplan G 8: 7G.1.2 Fakultative Unterrichtseinheit: Verändern von Stoffen beim Erhitzen 7G.2.1 Einführung in die chemische Reaktion Fakultativer Unterrichtsinhalt: Chemische Reaktion zwischen Metallen und Schwefel 7G.2.3 Umkehrung der Oxidbildung 8G.1.2 Chemische Formeln und Reaktionsgleichungen 10G1.2 Ausgewählte Redoxreaktionen 26 Quellennachweis Holleman und Wiberg, Lehrbuch der Anorganischen Chemie, 102. Auflage, de Gruyter 2007 CD Römpp Chemie Lexikon – Version 1.0, Stuttgart/New York, Georg Thieme Verlag 1995 http://www.chemieunterricht.de/dc2/grundsch/versuche/gs-v-011.htm http://www.cumschmidt.de/v_eisenbrennt.htm http://www.netexperimente.de/netexperimente/index.php?c=chemie&section=065 http://www.cumschmidt.de/v_eisennickelakku.htm http://www.chemie.uni-ulm.de/experiment/edm0298.html http://www.old.unibayreuth.de/departments/didaktikchemie/experimente/05_eisen_pyrophor.htm http://www.mobile-times.co.at/database/heft1996/10_46_48.html http://www.chemie.uni-regensburg.de/Organische_Chemie/Didaktik/Keusch/chembox_edison.htm http://www.tetti.de/bilder/2007/rollender-rost-1024-2934.jpg http://www.live.focus.de/imedia/883/107883_eidoXsh_trVyVOWO4OPtaqq73p2JNK7lbZgnw4gyYyo =.jpg http://www.tf.uni-kiel.de/.../kap_a/illustr/rost.jpg http://www.dillinger.de/.../graphikmain/b7-6_1.jpg http://www.seilnacht.com/Lexikon/eisenox3.JPG http://www.mineralienatlas.de/lexikon/index.php/Eisen http://www.mineralienatlas.de/VIEWFULL.php?param=1107727235.jpg 27