Praesentation Doktor 30 Minuten mit Zahlen

Werbung

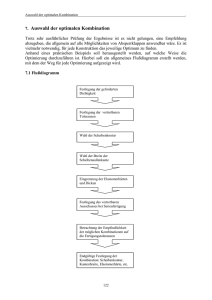

Nichtlineare FEM - Berechnung zur Drehmomentoptimierung beim Betätigen von Absperrklappen Der Fakultät für Maschinenwesen der Universität GH Essen vorgelegte Dissertation von Gregor Gaida Absperrklappen Erstes bekanntes Absperrorgan der Welt bereits im alten Ägypten bekannt. Weichdichtende Klappen Dichtung aus Elastomer Bis 16 bar Umsatz in D: 1-2 Mrd. DM extremer Preiskampf. Automatisierung Anteil automatisierter Klappen mittlerweile ca. 50% Antriebswert höher als Klappenwert Paketpreis hängt vom Betätigungsmoment ab. Ziel: Drehmomentoptimierung 5. Forderungen: Keine Einbußen bei der Dichtigkeit Keine Herstellkostenerhöhung Keine Änderung der chemischen Struktur des Elastomers Keine Verschleißerhöhung. Konstruktive Möglichkeiten Härte des Elastomers Dicke des Elastomers Eindringtiefe der Scheibe in den Elastomer Außenkontur der Scheibe Breite der Scheibenkante. Elastomere und Scheiben EPDM 60°, 70°, 80° Shore Härte A Elastomerdicken: 2, 4, 6 mm Scheibenkonturen mit Radius und Fase. Messung der s/e Kurve Messung Dichtigkeit / Eindringtiefe Drehmomentprüfstand 10. . Ergebnisse der Experimente Kraft, bzw. Drehmoment = Funktion des „verdrängten“ Volumens Härte des Elastomers / Dicke des Elastomers Kurvenscharen bei jeder Kombination ähnlich. FEM - Modell Drehmoment Mooney - Rivlin 2. Ordnung Kontaktberechnung, Reibwert m = 1 FEM - Berechnung Inkrement 80 und History Plot Vergleich FEM / Experiment Scheibe R3 45°, EPDM 70° Shore A, 6mm 70 60 R3 45° Drehmoment empirisch R3 45° Kraft empirisch Drehmoment (Nm), Kraft (N/10) R3 45° Kraft MARC/Drehmoment Gl.6.24 R3 45° Kraft IDEAS/Drehmoment Gl.6.24 50 R3 45° Drehmoment MARC R3 45° Drehmoment IDEAS 40 30 20 10 0 0 0,2 0,4 0,6 0,8 Eindringtiefe (mm) 1 1,2 1,4 Vergleich FEM / Experiment 15. 70° Shore A, 6mm EPDM (Messung zu FEM) 25 1,6F45 1,6F45 FEM R2 R2 FEM 20 1,6 R3 1,6 R3 FEM Druck (bar) 15 10 5 0 0 0,2 0,4 0,6 0,8 Eindringtiefe (mm) 1 1,2 1,4 KLAPPENAUSLEGUNG Betriebsdruck 16 bar DN 200 Toleranzen (Auswahl) Gehäuseinnendurchmesser Gehäuserundlauf Scheibenaußendurchmesser Scheibenrundlauf Elastomerinnendurchmesser Elastomerrundlauf S = 0,73 mm. Wahrscheinlichkeitsbetrachtung Jedes Teil mit zulässigem Ausschuß von 1 % Annahme, daß jede Toleranz gleich oft zum Ausschuß führt Beispiel Elastomerdicke: Verteilung der Teile f( x) 0 .0682 1 .e x 0.5. 2 . 2. 6 4 2 0.2 0.1 0 0.1 0.2 Toleranzverteilung Summe aller Toleranzen mit der jeweiligen Wahrscheinlichkeit Streuung der Eindringtiefe um den Nennwert 8 1 f( x) i= 2 .e x 0.5. i 2 . 2. 7 . i 15 10 5 0.2 0.1 0 0.1 0.2 Streuung der Eindringtiefe 20. 1 Funktion = Betrag der Streuung integriert 0.9 0.8 0.7 0.6 0.5 x 8 1 f( x) .e t 0.5. i 2 0.4 dt 0.3 . 2. 7. i i= 2 x 0.2 0.1 0 0.02 0.04 0.06 0.08 0.1 0.12 Streuung Eindringtiefe (mm) 0.14 0.16 0.18 0.2 Streuung der Eindringtiefe 99,5% 1 0.9 Zuläßiger Ausschuß aller Klappen = 0,5 % 0.8 0.7 0.6 0.5 0.4 0.3 0.2 0.1 0 0.02 0.04 0.06 0.08 0.1 0.12 Streuung Eindringtiefe (mm) 0.14 0.16 0.18 0,175mm 0.2 Festlegung Elastomerdicke Gesamtstreuung beträgt: +/- 0,175 mm Toleranz der Eindringtiefe: + 0,35 mm Elastomerdicke 6 mm. EPDM 70° Shore, 6mm 60 Scheibenkontur R1 45° R2 45° R3 45° R4 45° 50 R5 45° Bearbeitung Polieren Empfindlichkeit auf Beschädigung Scheibe: 0,8 F 45°. R6 45° 0,4 30° 0,8 30° Drehmoment (Nm) 40 1,6 30° 3,0 30° 0,4 45° 30 0,8 45° 1,6 45° 3,0 45° 20 10 0 0 0,5 1 Eindringtiefe (mm) 1,5 Dichtigkeitswerte Dichtigkeitswerte Scheibe 0,8 F 45° EPDM 6mm 45 40 Druck (bar) 35 30 25 20 15 10 5 0 80°Shore 0 0,2 0,4 Eindrin 70°Shore 0,6 gtiefe ( mm) 0,8 1 60° Shore 1,2 Mindesteindringtiefe 80° Shore = 0,325 mm 70° Shore = 0,594 mm 25. Druck (bar) Scheibe 0,8 F45° EPDM 6 mm 45 70°Shore 40 y = 18,49x3 - 51,11x2 + 68,162x + 0,2755 80°Shore 35 Polynomisch (80°Shore) Polynomisch (70°Shore) 30 25 17,6 bar 20 15 y = 22,127x3 - 54,233x2 + 53,506x + 0,3254 10 5 0 0 0,2 0,4 0,325 mm 0,6 0,8 0,594 mm 1 1,2 1,4 Eindringtiefe (mm) Drehmoment normiert 35 Toleranz: + 0,350 mm Härte Drehmoment (Nm) 80°Sh. Min. 14,43 Max. 29,35 70°Sh. 17,13 25,67 30 25 Drehmoment (Nm) Empfindlichkeit 20 15 10 y = 7,9861x3 - 3,0026x2 + 42,702x + 14,43 80° Shore 5 y = 11,285x3 - 1,4971x2 + 23,527x + 17,13 70° Shore Schnittpunkt bei 0,143 mm 0 0 0,1 0,143 0,2 0,3 Steigerung der Eindringtiefe (mm) 0,4 Optimale Kombination Integral über die Serienstreuung der Eindringtiefe: 0.143 8 1 f( x) .e t 0.5. i 2 dt = 85,5% . 2. 7. i i= 2 0 Alternativen: Aussortieren (bedingt 100% Prüfung) Unempfindliche Kombination Anwendung in der Serie Drehmomente in der Serienfertigung DN 200 EPDM / VA ca. 6500 Klappen geprüft 1200 (Jahresproduktion) 1000 Vor der Optimierung 20% der Klappen 800 über dem zulässigen Wert 600 Nach der Optimierung 3% der Klappen 400 über dem zulässigen Wert 200 360 340 320 300 260 240 280 ment (N m) 220 200 180 140 100 120 D r e h mo 160 vor Optimierung nach Optimierung 80 60 40 20 0 0 Anzahl der Absperrklappen 1400 Jeweils G.GAIDA Nichtlineare FEM - Berechnung zur Drehmomentoptimierung beim Betätigen von Absperrklappen Der Fakultät für Maschinenwesen der Universität GH Essen vorgelegte Dissertation von Gregor Gaida ENDE Moderne Klappen von DN 5 bis DN 4000 mm bis 400 bar Betriebsdruck von -196°C bis 950°C ELASTOMER Stark nichtlinear inkompressibel viskoelastisch Zeit- und Temperaturabhängigkeit Materialmodelle Elastomer Mooney - Rivlin Yeoh Valanis Landell Ogden´s Theorie Gauss Theorie (von Kuhn). FEM - Modell für Einpressung Prüfung des Materialgesetzes Vergleich mit experimenteller Einpressung. Modellbildung mit FEM Starre Scheibe Feste Gummieinspannung Geometrisch nichtlinear Material nichtlinear IDEAS : modified Newton Raphson MARC : full Newton Raphson Gewähltes Materialgesetz Mooney - Rivlin 2. Ordnung Empirisch ermittelte s-e Werte bis 80% Dehnung wurden benutzt Geometrisch nichtlinear Material nichtlinear Newton Raphson Verfahren Vergleich FEM / Experiment Berechnung der Kraft / Weg Kurve mit FEM Messung der Kraft / Weg Kurve mit Hilfe der Meßmaschine. Vergleich FEM und Experiment MARC Scheibe R3 45°, 70°Sh EPDM, 6mm Versuch 350 300 Kraft (N) 250 200 150 100 50 0 0 0,2 0,4 0,6 0,8 Eindringtiefe (mm) 1 1,2 1,4 60 Messungen R1 45° R2 45° R3 45° R4 45° R5 45° R6 45° 0,4 30° 0,8 30° 1,6 30° 3,0 30° 0,4 45° 0,8 45° 1,6 45° 3,0 45° 50 Drehmoment (Nm) 40 Elastomer: 70° Shore EPDM 6 mm stark 30 20 10 0 0 0,5 1 Eindringtiefe (mm) 1,5 Werteerfassung DMS Drehmomentaufnehmer Wheatstone Auswertung Drehwinkelaufnehmer 16 bit A/D Wandler PC - Auswertung Schleppzeigerfunktion Elastomerreibung Abhängigkeit von folgenden Parametern: Temperatur Gleitgeschwindigkeit Größe der Berührungsfläche Aufbau des Elastomers Einwirkungsdauer Reibwert für FEM Unter den Versuchsbedingungen unabhängig von folgenden Parametern: Gleitgeschwindigkeit Elastomerrauheit Metallrauheit Temperatur Flächenpressung Der Reibwert gem. Coulomb´scher Reibgesetze m = 1. FEM Berechnung Inkrement 10 und 40 von 160 Flußdiagramm Betriebsdruck Toleranzen Ausschußbetrachtung Scheibenkontur Breite der Scheibenaußenkante Mögliche Elastomerdicke und Härte Empfindlichkeit auf Fertigungstoleranzen OPTIMUM Drehmomentkurven Bildung polynomischer Funktionen: Drehmoment = f( Eindringtiefe v) Dr( 80° Shore) Dr(70° Shore) = 7,99v3 - 10,79v2 + 47,18v - 0,03 = 11,29v3 - 21,61v2 + 37,25v + 0,26 Ableitung: D‘rN( 80° Shore) = 23,97 vs 2 - 21,58 vs D‘rN(70° Shore) = 33,87 vs 2 - 43,22 vs + 47,18 + 37,25 Im untersuchten Bereich gilt: Steigung 80° Shore > Steigung 70° Shore Identischer Außendurchmesser der Scheiben 8 verschiedene Konturen Jedes Gehäuse mit jeder Scheibe Ohne negativen Einfluß auf Dichtigkeit. Drehmoment (Nm) Komplettklappen - Versuch Delta D = Dr (70° Shore) - Dr (80° Shore) Verteilung 4 3 Bildung der Differenzfunktion DDr Nullpunkt bei 0,143 mm 2 Drehmomentunterschied (Nm) 1 0 0 0,1 0,2 -1 -2 -3 -4 -5 Vs (mm) 0,143 mm 0,3 0,4 DD = Druck / Drehmoment Dd (bar/Nm) Scheibe 0,8 F 45° ; EPDM 6mm 1,7 1,6 1,5 1,4 1,3 1,2 1,1 1 0,9 0,8 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0 0,2 80°Shore 0,4 0,6 Eindr ingtie 70°Shore 0,8 fe (m m ) 60° Shore 1 1,2