1. Beschreibung der Analyse haipac

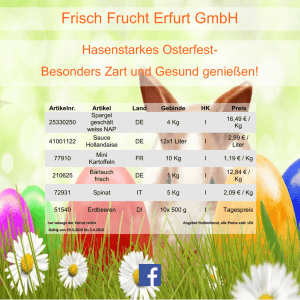

Werbung

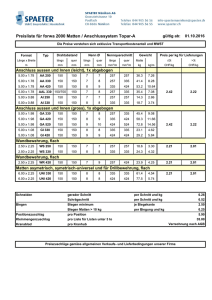

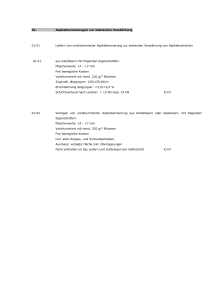

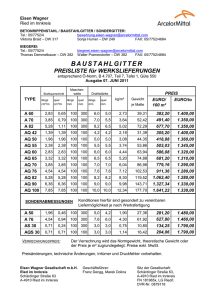

haipac Schwachstellenanalyse an Abfüll- und Verpackungslinien Mögen hätten wir schon wollen, aber dürfen haben wir uns nicht getraut Manfred Haider Dipl.Ing., Mastère Spécialisé (ECP) Falkenstraße 42 81541 München Haider, Dipl.+49/89/62231663Email:[email protected] Ing., Mastère Spécialisé der Ecole Centrale Paris Telefon:Manfred +49/89/62231662 Telefax: Internet:www.haipac.de haipac Referenzen haipac Referenzen haipac Produktionskosten haipac Entlader Belader Leistungen der Maschinen 140% 120% Auspacker 100% 80% Einpacker Sortierung 60% 40% 20% 0% Flaschenw aschmaschine Etikettierer Leerflascheninspektor Füller Falscher Berg Sortiergrad Leistungsverteilung der Maschinen einer Abfüllanlage nach Prof. Berg haipac SCHWACHSTELLENANALYSE AN ABFÜELL-UND VERPACKUNGSLINIEN INHALT 1. Beschreibung der Analyse Allgemein Dauer und Zeitraum für den Test Organisation des Tests 2. Benötigtes Personal, Pflichten und Positionen 2.1. Personal 2.2. Aufgaben des Personals 2.2.1. Testleiter 2.2.2. Linienführer 3. Aufnahmeformulare 4. Maschinenspezifikation, Schwachstellen mit Lösungsvorschlägen 4.1. Garantien und Forderungen 4.2. Maschinengruppen und Anforderungen 4.2.1 Neuglasabschieber, Palettenentlader, Auspacker, Gebindekontrollen, Paletten-, Gebinde-, Artikeltransport 4.2.2 Flaschenwaschmaschine, Flascheninspektor, Füller, Verschliesser, Verschlußzuführung, inkl. Kontrollen, Artikeltransport 4.2.3 Etikettierer, Kontrolle, Einpacker, Artikeltransport 4.2.4. Kastenwascher, Leerkstenspeicher und Gebindetransport mit Gebindekontrollen 4.2.5 Gebindetransport Palettiererzulauf, Palettierer, Palettentransport, Palettenumreifer, Palettendruckprüfung, Leerpalettenmagazin 5. Leistung, Verarbeitungsprogramm, Auswerteformulare und Aufstellungsplan haipac 1. Beschreibung der Analyse Allgemein Abfüllanlagen sind für Mehrwegflaschen das Instrument um die Produktion zu gewährleisten. Alle Flaschenarten mit rundem Durchmesser eignen sich hierfür, da einfach im Pulk zu transportieren und zu reinigen. Puffer auf den Transportbahnen ist lebensnotwendig um die Anlagen am Laufen zu halten. Organisation des Tests Das Bedienungspersonal erhält einen Satz Maschinenblätter für die Maschinen in ihrem Bedienbereich. Der Testleiter prüft die Maschinengruppen unabhängig. Zeitraum für den Test Der Zeitraum zur Prüfung der Schwachstellen soll im Normalfall 3 Produktionsschichten sein. Während der Testzeit sollen möglichst wenig Formatwechsel durchgeführt werden, um einen besseren Eindruck vom kontinuierlichen Linienlauf zu bekommen. Bei Überprüfung der Formatwechselzeiten mit Hilfe der Methode SMED werden diese separat betrachtet. Vorbereitung des Tests Vor Beginn des Tests sind alle Lichtschranken zu reinigen. Wichtig ist, dass man als Prüfer die Linie zwar auf dem Plan schon gesehen hat, aber in Realität immer erst während der Analyse beobachtet, um jedwede Betriebsblindheit zu vermeiden. haipac 2. Benötigtes Personal, Pflichten und Positionen Personal Testleiter haipac Aufgaben des Personals Linienführer haipac haipac 3. Aufnahmeformulare haipac Ausrüstung Füllgruppe Aufnehmer Aufnahmezeit Produktzähler Start h Start P/h Stop h Stop P/h Total h Total P/h Ursache Maschinenstop Dauer Maschinenstop s keine Flaschen am Einlauf Flaschenstau am Auslauf Fehler beim Füller liegende Flaschen am Einlauf Flaschenlücken am Einlauf Flaschenbruch oder Einklemmen im Füller Einklemmen am Auslauf Fehler beim Verschliesser Fehler bei der Auslaufkontrolle, Niveau, Verschluss Produktdruck nicht ausreichend kein Produkt Zu wenig Luft Zu wenig CO² Probleme mit der Wassereinspritzung Anzahl der liegenden Flaschen auf dem Artikeltransport und am Einlauf haipac 4. Maschinenspezifikation 4.1. Garantien und Forderungen Maschinenwirkungsgrad ηm • ηm = Allgemeine Laufzeit - Maschinenbedingten Störungen x 100% / Allgemeine Laufzeit • Allgemeine Laufzeit = Betriebszeit - Maschinen- oder anlagefremde Störzeiten • Maschinen- oder anlagenbedingte Störzeiten = Störungen von der Maschinenfunktion oder operation verursacht • Maschinen- oder anlagenfremde Störzeiten = Störungen nicht von der Maschinenfunktion oder -operation verursacht Füllerwirkungsgrad ηf • ηf = Anzahl der korrekt gefüllten Produktionseinheiten x 100% / Allgemeine Laufzeit x Einstellleistung • Anzahl der korrekt gefüllten Prod.einheiten = Anzahl der Prod.einheiten aus dem Füller weniger der Anzahl der nicht korrekt gefüllten Prod.einheiten • Die Anzahl der Prod.einheiten wird gemessen von der Füllstandskontrolle nach dem Füller Anlagenwirkungsgrad ηa • ηa =Anzahl der korrekt gefüllten Produktionseinheiten x 100% / Allgemeine Laufzeit x Anlageneinstellleistung • Die Anzahl der Prod.einheiten kann im Lager oder an der Vollgutkontrolle nach dem Einpacker gemessen werden haipac haipac 4.2. Maschinengruppen und Anforderungen 4.2.1 Neuglasabschieber, Palettenentlader, Auspacker, Gebindekontrollen, Paletten-, Gebinde-, Artikeltransport 4.2.2 Flaschenwaschmaschine, Flascheninspektor, Füller, Verschliesser, Verschlußzuführung, inkl. Kontrollen, Artikeltransport 4.2.3 Etikettierer, Kontrolle, Einpacker, Artikeltransport 4.2.4. Kastenwascher, Leerkastenspeicher und Gebindetransport mit Gebindekontrollen 4.2.5 Gebindetransport Palettiererzulauf, Palettierer, Palettentransport, Palettenumreifer, Palettendruckprüfung, Leerpalettenmagazin haipac haipac 5. Leistung, Verarbeitungsprogramm und Aufstellungsplan LEISTUNGSVERZEICHNIS haipac LAUFENDE NUMMER VERPACKUNG 1 2 3 BEHÄLTER NR. 1 2 3 4 5 Nennninhalt (l) 0,5 0,5 0,33 Bezeichnung (-) Glas Glas Glas Behälter/ h 60000 60000 60000 60000 60000 Gebinde/ h 3000 3000 2500 #DIV/0! #DIV/0! Produktsorte (°C) Abfülltemperatur CO2-Gehalt (g / l) CO2-Reinheitsgrad (%) FÜLLERNENNLEISTUNG Nennleistung in (*) haipac VERARBEITUNGSPROGRAMM GLASLINIE A haipac LAUFENDE NUMMER VERPACKUNG 1 2 3 BEHÄLTER NR. 1 2 3 (l / g) 0,5 0,5 0,33 Bezeichnung (-) BH BWB BP Produktsorte (-) Flasche Flasche Flasche Glas Glas Glas KK KK SV Nenninhalt Behälterart Material Durchmesser Toleranz Höhe Mündungsform Behälterfarbe (Flasche / Dose / Glas) (Glas / PET / RPB) ( mm ) ( +mm / -mm ) ( mm ) (SV / KK) (weiß/grün/braun) Füllhöhe (mm) Gewicht (g) Zeichnung Nr. (-) Etikett 1 ( R ) - fest X X X Etikett 2 ( B / Sg / Ss / Hr / Si / St ) - fest X X X Etikett 3 ( Rü ) - fest X X X haipac LAUFENDE NUMMER GEBINDE Gebindeart (Kasten/Karton/Tray) Formation im Gebinde Behälter je Gebinde 1 2 3 Kasten Kasten Kasten 4 x5 4x5 4x6 20 20 24 mit mit mit Ausstattung / Innenkontur / Farbe (ohne / mit / versetzt) Gefache Höhe / Stärke der Gefache bei Kartons (mm / mm) Länge ( ) L ( )l ( mm ) 400 400 400 Breite ( ) B ( )b ( mm ) 300 300 300 Höhe ( ) H ( )h ( mm ) 250 250 250 längs längs längs 1 1 1 1 1 1 1200 x 1000 1200 x 1000 1200 x 1000 CHEP CHEP CHEP Gebindelauf ( längs / quer ) LAUFENDE NUMMER GEBINDE - PACKBILD Beladung auf Palette ( Nr. ) Packbildzeichnung ( Nr. ) Abmessungen Ausführung LxBxH in mm 2-Weg / 4-Weg Gabelstapleraufnahme längs / quer l/q l/q l/q Laufrichtung auf Rollenbahnen längs / quer längs längs längs Laufrichtung auf Kettenbahnen längs / quer quer quer quer 10 10 10 5 5 5 1284 1244 1219 Verbund Verbund Verbund PACKBILDPROGRAMME Anzahl Gebinde je Lage Lagen je Palette ( LEERGUT ) Lagen je Palette ( VOLLGUT ) Gesamthöhe Vollpalette Stapelart ( mm ) ( Säule / Verbund ) 1 haipac Auswerteformular haipac Mehrweglinie 60.000 b/h haipac haipac PET Einweglinie 20.000 b/h haipac haipac Verpackungslinie Lebensmittel haipac